Изобретение относится к наплавке и сварке в среде защитных газов и может быть использовано в различных отраслях машиностроения.

Известен процесс сварки неплавящимся электродом в среде защитного газа, реализующийся с помощью сварочной горелки (см. патент №204162 А2, МПК В23K 9/173, опубл. 17.01.2002), содержащей токоведущий мундштук для подачи сварочной проволоки и вспомогательный угольный электрод, который входит в контакт с мундштуком. В начале сварки зажигают первичную дугу между торцом неподвижной сварочной проволоки и свариваемой заготовкой. Первичная дуга расплавляет небольшой отрезок проволоки и достигает угольного электрода, после чего зажигается вторичная дуга между угольным электродом и заготовкой. После образования сварочной ванны производиться подача сварочной проволоки и сварка продолжается.

Однако в этом процессе сварки возможно науглероживание наплавленного и основного металла за счет эрозии угольного электрода, что недопустимо. Кроме того, подача электронейтральной присадочной проволоки осуществляется в плазму дуги, а не в ее катодное пятно, что не обеспечивает достаточную температуру для максимальной интенсификации процессов массообмена между расплавом капли и легирующим его газом. Также применение нелегирующего газа не позволяет металлургически обрабатывать электродный металл на стадии зарождения и роста капли.

Известен процесс сварки в среде защитных газов, реализуемый с помощью сварочной горелки (см. патент №2392864 А1, МПК В23K 9/28, опубл. 17.03.2004). В этом способе сварка ведется с помощью неплавящегося электрода, закрепленного в мундштуке. Защитный газ подается в зону сварки через каналы в корпусе горелки.

Но при сварке такой горелкой присадочный материал трудно подать в катодную область дуги, где температура достаточна для высокоскоростного протекания металлургических процессов легирования наплавляемого металла на стадии капли, а применение только защитного газа не позволяет легировать наплавленный металл из газовой фазы.

Наиболее близким к изобретению является способ дуговой сварки с комбинированной газовой защитой (см. патент №5079438 В4, МПК В23K 9/16, опубл. 02.11.1993). По этому способу сварку ведут проволокой, поступающей через конический наконечник, в условиях защиты углекислым газом при нормальной температуре, подаваемым через наружное цилиндрическое сопло, и аргоном при нормальной температуре, подаваемым через внутреннее цилиндрическое сопло, концентричное внешнему соплу.

Но этот способ не позволяет подавать проволоку в высокотемпературную область дуги, в которой возможно более эффективное как плавление присадочной проволоки, так и легирование металла образующихся в зоне действия максимальных температур капель из газовой фазы. Данный способ не позволяет управлять процессом переноса капель электродного металла в сварочную ванну, а применение в качестве защитного газа, обладающего высокой окислительной способностью СО2, не обеспечивает достаточного качества наплавленного металла.

Задачей предлагаемого технического решения является создание такого способа наплавки и сварки с комбинированной газовой защитой, который позволит легировать металл азотом уже на стадии зарождения и роста капли и получить качественный наплавленный металл, содержащий до 0,15 мас.% азота.

Технический результат заключается в достижении качественного наплавленного металла, содержащего до 0,15 мас.% азота, за счет совместной подачи смеси газов и присадочной проволоки в высокотемпературную катодную область дуги, термические условия в которой обеспечивают эффективное поглощение азота каплями электродного металла.

Технический результат достигается тем, что в способе дуговой наплавки или сварки стальных изделий с комбинированной газовой защитой, включающем подачу присадочной проволоки и защитного газа через внутреннее цилиндрическое сопло и защитного газа через наружное цилиндрическое сопло, концентричное внутреннему, предварительно зону сварки через наружное цилиндрическое сопло продувают защитным газом, в качестве которого используют аргон, подают от независимого источника питания ток на внутреннее цилиндрическое сопло, которое выполняют в виде неплавящегося электрода, и зажигают дугу, после образования в которой высокотемпературной области и переходе ее в полость неплавящегося электрода в указанную область подают присадочную проволоку, подключенную к импульсному источнику питания, и защитный газ, в качестве которого используют смесь аргона с азотом, при этом объемное содержание аргона ni и азота nа в смеси выбирают в интервале 10÷20:1, а расход смеси определяют из соотношения Q=kd, где k - экспериментально определяемый коэффициент, учитывающий влияние диаметра присадочной проволоки на расход газовой смеси; d - диаметр присадочной проволоки, а соотношение тока с неплавящегося электрода и импульсного тока, подаваемого на присадочную проволоку, выбирают в пределах 2÷2,5.

Отличительной особенностью предлагаемого способа является то, что присадочная проволока подается совместно со смесью легирующего и защитного газов в высокотемпературную область в дуге. Образующаяся за счет формирования в полости неплавящегося электрода распределенного катодного пятна высокотемпературная область позволяет интенсифицировать процесс разложения молекулярного азота на атомарный, который диффундирует в каплю электродного металла в результате реакции N2↔N+N. Наложение на присадочную проволоку импульсов тока дает возможность управлять процессом переноса капель электродного металла.

Расход газовой смеси зависит от диаметра присадочной проволоки и определяют по формуле Q=kd, где d - диаметр присадочной проволоки, k=3 - экспериментально определяемый коэффициент в зависимости от необходимого количества азота для оптимального легирования конкретного сплава с определенным типом матрицы и структурно-фазовым составом. Физический смысл коэффициента k заключается в степени эффективности использования подаваемой в дугу доли азота, участвующего в легировании элементарного объема плавящегося торца присадочной проволоки. Такой элементарный объем может быть представлен в виде произведения площади сечения проволоки на ее единичную высоту, условно равную 1 мм. Вышеуказанное соотношение справедливо для диаметров присадочных проволок 1-4 мм. Присадочную проволоку диаметром менее 1 мм применять нецелесообразно ввиду пересыщения образующихся мелких капель азотом и обильного порообразования, а также неоправданного снижения производительности процесса, при диаметрах проволоки более 4 мм нарушаются термические условия образования высокотемпературной области.

Соотношение инертного газа ni и азота nа, подаваемых в смеси во внутреннее цилиндрическое сопло выбирают в интервале 10÷20:1. Соблюдение данного диапазона позволит получить качественный наплавленный металл с содержанием азота до 0,15 мас.%. При соотношении ni/nа меньше 10 в наплавленном металле будут образовываться поры по причине избыточного содержания азота. При ni/nа более 20 азота в газовой смеси будет недостаточно для заданного легирования металла.

Соотношение тока с неплавящегося полого электрода и импульсного тока, подаваемого на сварочную проволоку, выбирают в пределах 2...2,5 для заявленных диаметров проволок. Нахождение соотношения токов в указанных выше пределах обуславливает качественный перенос капель электродного металла в сварочную ванну. При соотношении этих токов менее 2 возможен взрыв капли электродного металла, что не позволит насытить ее азотом, а также приведет к выходу из строя неплавящегося электрода, а при соотношении более 2,5 тока импульса окажется недостаточно для срыва капли электродного металла, что ведет к нежелательному росту капель, увеличению их разбрызгивания и, как следствие, к неудовлетворительному формированию наплавленного металла.

Сущность изобретения поясняется чертежами.

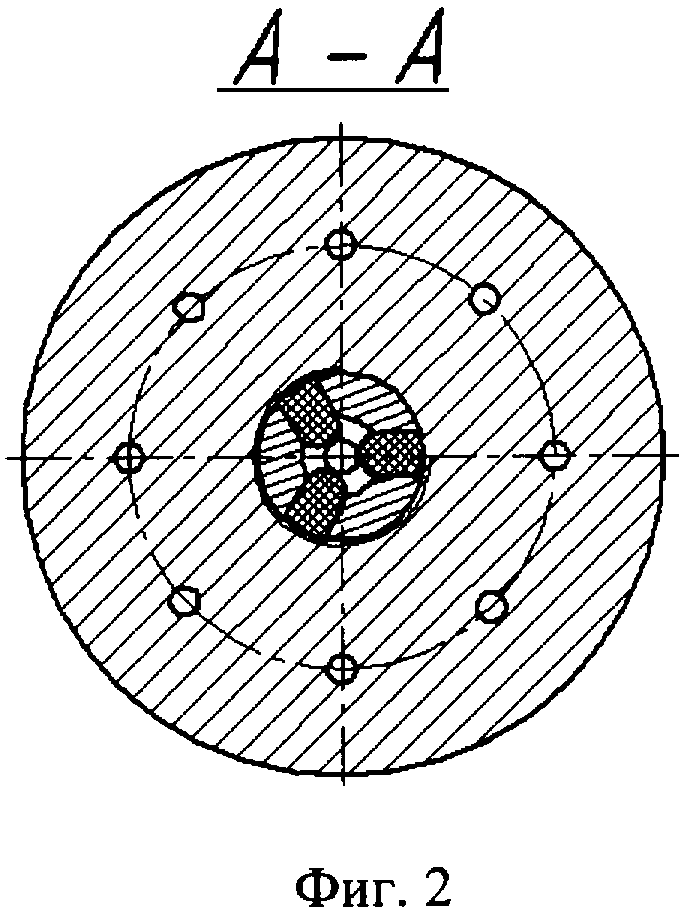

На фиг.1 изображена схема способа наплавки.

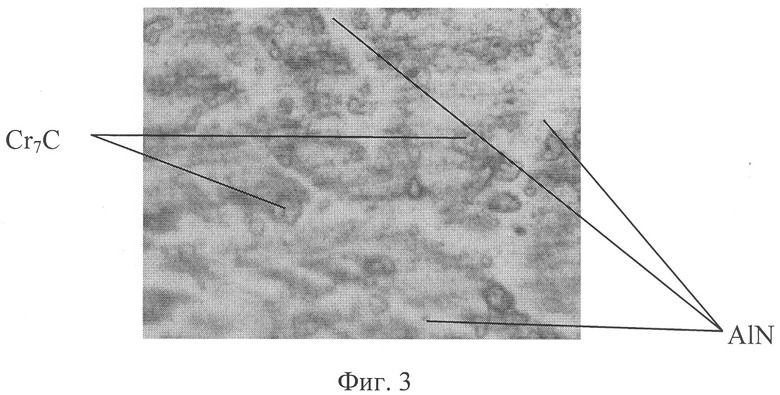

На фиг.2 показано поперечное сечение горелки.

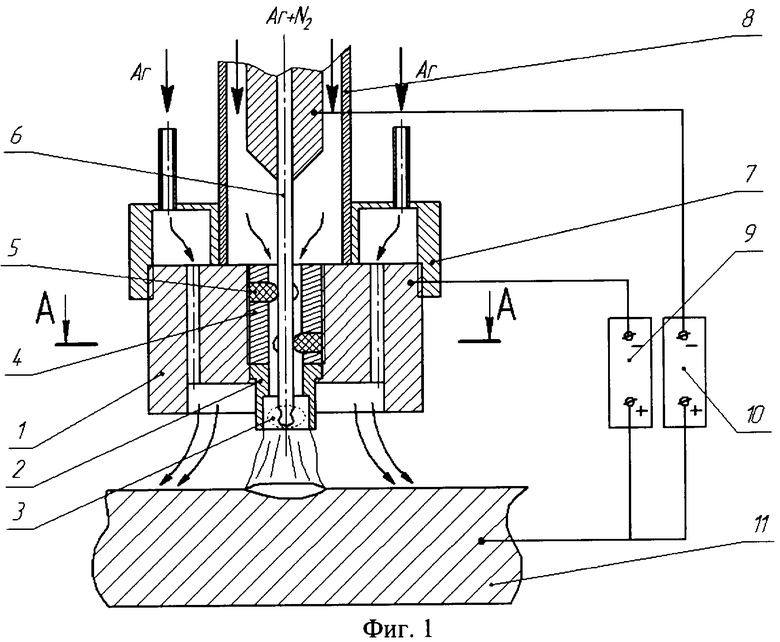

На фиг.3 изображена микроструктура (×500) наплавленного металла с содержанием азота 0,13 мас.%

Сварочная горелка (фиг.1, 2), изготовленная для реализации способа, состоит из корпуса 1, в котором предусмотрены наружное сопло для поддува инертного газа и внутреннее цилиндрическое сопло концентричное наружному соплу, для размещения в нем неплавящегося полого электрода 2, в полости которого при наплавке образуется высокотемпературная область 3, и прижимной гайки 4 для его закрепления в корпусе. В прижимную гайку вмонтированы керамические вставки 5 для изоляции присадочной проволоки 6 от корпуса 1 горелки. Конструкция закрыта крышкой 7, в которой предусмотрены отверстия для поддува аргона и крепления сварочного пистолета 8. Корпус горелки подключен к источнику питания 9, а присадочная проволока - к импульсному источнику питания 10. Дуга горит между неплавящимся электродом 2 и наплавляемым изделием 11.

Способ реализуется следующим образом. Предварительно осуществляют продувку зоны сварки инертным газом через наружное цилиндрическое сопло, выполняющее функцию корпуса 1 горелки, после включения независимого источника питания зажигают дугу между неплавящимся электродом 2, являющимся одновременно внутренним цилиндрическим соплом, и изделием 11. Через определенное время, необходимое для перехода катодного пятна с торца неплавящегося электрода 2 в его полость, в дуге образуется высокотемпературная область 3. После чего включают импульсный источник питания 10 и устанавливают значения тока из расчета нахождения соотношения тока с неплавящегося электрода и импульсного тока в пределах 2...2,5. Затем совместно со смесью азота и инертного газа в высокотемпературную область дуги 3 подают присадочную проволоку 6, где она плавится с образованием капель электродного металла. Капля уже в процессе зарождения и роста насыщается азотом и при прохождении импульса тока срывается с торца присадочной проволоки 6 в сварочную ванну. Соотношение инертного газа и азота в смеси в процессе наплавки поддерживают в диапазоне 10÷20:1, а расход газовой смеси Q устанавливают равным произведению диаметра проволоки d на коэффициент пропорциональности k, который постоянен для используемых параметров процесса.

Пример 1.

Проводили наплавку на Сталь 3 порошковой проволокой типа ПП-Нп-07Х15Н3Ю2ГВФ (ТУ №355 ВолгГТУ) диаметром 3 мм.

Предварительно осуществляли продувку зоны сварки аргоном через внешнее сопло корпуса горелки с расходом 8 л/мин. Затем зажигали дугу между вольфрамовым электродом и изделием. Ток дуги составлял 500 А, напряжение на дуге 25 В. Через 5 секунд образовывалась высокотемпературная область в дуге, после чего включали импульсный источник питания и одновременно подавали присадочную проволоку и газовую смесь с объемным соотношением аргона к азоту 15:1. Расход газовой смеси составлял 9 л/мин. На присадочной проволоке импульсный ток составлял 220 А, а скорость ее подачи - 108 м/ч. Исследованиями структуры хорошо сформированного наплавленного металла установлено, что в нем в достаточном количестве (0,12 мас.%) содержатся азот в виде нитрида AlN (фиг.3). Также проводили сварку листовой стали 3 толщиной 4 мм. Полученные данные свидетельствуют, что металл шва хорошо сформирован и содержит азот в количестве 0,12 мас.%.

Содержание азота в наплавленном металле определяли по данным химического анализа. Качество металла оценивали методами металлографии.

Сравнительные данные испытаний предлагаемого способа дуговой наплавки и сварки в сравнении с прототипом приведены в таблице, из которой следует, что заявляемый способ дуговой наплавки характеризуется качественным наплавленным металлом с содержанием азота 0,10...0,15 мас.%.

Использование предлагаемого способа наплавки и сварки дает в сравнении с известными способами следующий технический результат.

1. Возможность легирования наплавленного металла на стадии зарождения и роста электродной капли в высокотемпературной катодной области дуги.

2. Повышение производительности наплавки и сварки за счет увеличения скорости плавления присадочной проволоки и исключение взаимосвязи между скоростью ее подачи и сварочным током.

3. Перераспределение тепловой мощности, выделяемой на аноде (изделии), и снижение в связи с этим, проплавления основного металла и термического воздействия на него, что обеспечивает уменьшение остаточных напряжений и возможность получения заданного состава наплавленного металла при минимальном количестве проходов.

4. Повышение износостойкости и термической стабильности наплавленного металла за счет нитридного упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2649351C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Способ автоматической наплавки в инертном газе комбинацией дуг | 2022 |

|

RU2798645C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2648618C1 |

Изобретение относится к наплавке и сварке стальных изделий в среде защитных газов. Предварительно зону сварки через наружное цилиндрическое сопло продувают защитным газом, в качестве которого используют аргон. Подают от независимого источника питания ток на внутреннее цилиндрическое сопло, которое выполняют в виде полого неплавящегося электрода, и зажигают дугу. После образования в дуге высокотемпературной области и переходе ее в полость неплавящегося электрода в указанную область подают присадочную проволоку, подключенную к импульсному источнику питания, и защитный газ, в качестве которого используют смесь аргона с азотом. Объемное соотношение аргона ni и азота na в смеси выбирают в интервале 10÷20:1. Расход смеси определяют из соотношения Q=kd, где k=3 - экспериментально определяемый коэффициент, учитывающий влияние диаметра присадочной проволоки на расход газовой смеси; d - диаметр присадочной проволоки. Соотношение тока с полого неплавящегося электрода и импульсного тока, подаваемого на присадочную проволоку, выбирают в пределах 2÷2,5. Повышается качество металла шва за счет увеличения содержания азота до 0,15 мас.%. 3 ил., 1 табл.

Способ дуговой наплавки или сварки стальных изделий с комбинированной газовой защитой, включающий подачу присадочной проволоки и защитного газа через внутреннее цилиндрическое сопло и защитного газа через наружное цилиндрическое сопло, концентричное внутреннему, отличающийся тем, что предварительно зону сварки через наружное цилиндрическое сопло продувают защитным газом, в качестве которого используют аргон, подают от независимого источника питания ток на внутреннее цилиндрическое сопло, которое выполняют в виде неплавящегося электрода, и зажигают дугу, после образования в которой высокотемпературной области и переходе ее в полость неплавящегося электрода в указанную область подают присадочную проволоку, подключенную к импульсному источнику питания, и защитный газ, в качестве которого используют смесь аргона с азотом, при этом объемное содержание аргона ni и азота nа в смеси выбирают в интервале 10÷20:1, а расход смеси определяют из соотношения Q=kd, где k=3 - экспериментально определяемый коэффициент, учитывающий влияние диаметра присадочной проволоки на расход газовой смеси; d - диаметр присадочной проволоки, а соотношение тока с неплавящегося электрода и импульсного тока, подаваемого на присадочную проволоку, выбирают в пределах 2÷2,5.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ дуговой сварки неплавящимся электродом в защитных газах | 1976 |

|

SU733905A1 |

| Горелка для защиты сварочной ванны | 1985 |

|

SU1318359A1 |

| Способ дуговой сварки в среде защитных газов | 1985 |

|

SU1569136A1 |

| Способ дуговой сварки в защитныхгАзАХ | 1977 |

|

SU795802A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2008-03-20—Публикация

2006-05-26—Подача