Изобретение относится к способам получения эфира уксусной кислоты (метилацетата) путем карбонилирования диметилового эфира в газовой фазе в присутствии катализатора.

Уксусная кислота и ее эфиры являются многотоннажными продуктами основной органической химии и широко используются в промышленных синтезах и процессах. Мировое производство уксусной кислоты составляет 7,0 млн. т в год.

До 1995 года более 60% уксусной кислоты в мире получали по известной технологии жидкофазного карбонилирования метанола на родиевых катализаторах в присутствии иодидных промоторов (процесс Monsanto, 1970 г.). [M.J.Howard, M. D. Jones, M.S.Roberts, S.A.Taylor, C1 to Acetyls: Catalysis and Process, Catal. Today, 18 (1993) 325].

Этот процесс осуществляется только в присутствии галогенных промоторов, в основном метилиодида, которые требуют использования специальных сплавов в связи с их высокой коррозионностью. Необходимо также тщательное отделение катализатора и иодида от целевого продукта, который является полупродуктом для многих органических синтезов.

Преимущество газофазного карбонилирования заключается в том, что отделение продуктов от катализатора происходит легко, но основные проблемы, связанные с использованием иодидных промоторов, остаются [M.J. Howard, G. J. Sunley, A.D. Poole, R.J.Watt, B.K. Sharma, New Acetyls Technologies from BP Chemicals, Science and Technology in Catalysis (1998) 61.].

В последние годы для безгалогенного газофазного карбонилирования предложены несколько каталитических систем, основными недостатками которых являются очень низкая селективность и невысокая активность. В патенте [US 4612387, C 07 C 1/20, 16.09.86] предложены медь-содержащие цеолитные катализаторы Cu/H-ZSM-5. Производительность по ацетатам для этого катализатора составляла 0.03 г/г кат ч, а селективность менее 30%.

Более высокие производительности отмечены для кобальт-цеолитного катализатора, но реакция идет при давлении не ниже 700 атм [DE 3606169 A1]. Исследования компании BP Chemical привели к разработке более активного катализатора синтеза ацетатов с селективностью до 70%, но время стабильной работы такого катализатора не превышало 10 часов, после чего менялось направление реакции, основным продуктом был диметиловый эфир [B. Ellis, M.J. Howard, R. W. Joyner, K.N. Reddy, M.B. Padley, W.J. Smith, Heterogeneous Catalysts for the Direct, Halide-free Carbonilation of Methanol, Stud. Sur. Sci. Catal. 101 (1996) 771].

Достаточно высокую селективность, но низкую активность показали родиевые и иридиевые соли фосфорвольфрамовой гетерополикислоты, нанесенные на оксид кремния [EP 0353722, C 07 C 67/36, 01.08.89]. Производительность катализаторов не превышала 50-60 г/л ч в реакции карбонилирования метанола и 15-20 г/л ч в реакции карбонилирования диметилового эфира (прототип).

Задача, решаемая данным изобретением - увеличение выхода метилацетата в реакции карбонилирования диметилового эфира без использования галогенсодержащих промоторов.

Задача решается способом получения метилацетата путем карбонилирования диметилового эфира в газовой фазе при температуре 200-250oC в присутствии катализатора, представляющего собой кислую цезиевую соль фосфорвольфрамовой гетерополикислоты состава CsxHyPW12O40, где 1.5 ≅ x ≅ 2, y = 3-x, с добавками родия, содержание родия в катализаторе не ниже 0.1 мас.%. Процесс проводят при давлении не ниже 5 атм.

Задача также решается катализатором процесса получения метилацетата путем карбонилирования диметилового эфира при температуре 200-250oC, представляющего собой кислую цезиевую соль фосфорвольфрамовой гетерополикислоты состава CsxHyPW12O40, где 1.5 ≅ x ≅ 2, y = 3-x, с добавками родия, содержание родия не ниже 0.1 мас.%.

Предлагаемый способ синтеза метилацетата заключается в следующем: диметиловый эфир смешивают с оксидом углерода в требуемом соотношении и пропускают через слои катализатора при давлении не ниже 5 атм и температуре 180-250oC. Продукты реакции охлаждают и разделяют на газообразные и жидкие. Конденсат представляет собой целевой продукт - метилацетат. Газовую смесь (непрореагировавший диметиловый эфир и оксид углерода) вновь подают в реактор.

Предлагаемый способ синтеза отличается тем, что катализатор для получения метилацетата представляет собой кислую цезиевую соль фосфорвольфрамовой гетерополикислоты с добавками родия, содержание родия не ниже 0.1 мас.%.

Состав катализатора CsxHyPW12O40, где 1.5 ≅ x ≅ 2, y = 3-x. Катализатор получают методом осаждения, раствор соли цезия приливают при постоянном перемешивании к смеси растворов фосфорвольфрамовой гетерополикислоты и соли родия, взятых в требуемом соотношении. Полученный осадок выпаривают, таблетируют и измельчают. Фракцию катализатора размером 0.5-1 мм загружают в реактор. Поверхность полученных образцов составляет 57-100 м2/г.

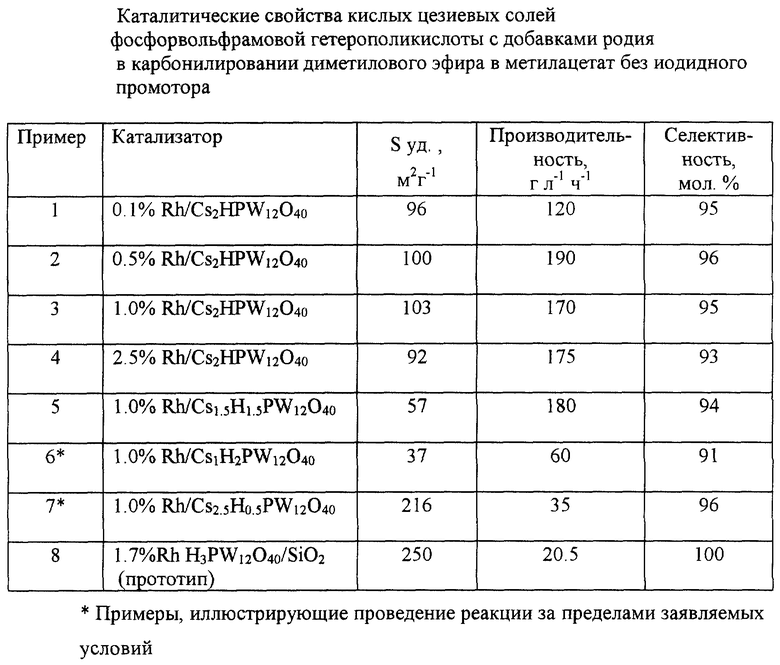

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Процесс карбонилирования диметилового эфира в метилацетат осуществляют путем пропускания смеси диметилового эфира с оксидом углерода через слой катализатора при температуре 200oC и давлении 10 атм, соотношение ДМЭ: CO = 1:10, скорость подачи газа 3000 ч-1, конверсия диметилового эфира составляет 22%.

Процесс проводят на катализаторе, представляющем собой кислую цезиевую соль фосфорвольфрамовой гетерополикислоты состава Cs2HPW12O40, содержание родия составляет 0.1 мас%. Катализатор получают методом осаждения, раствор соли нитрата цезия (0.1 М) приливают по каплям при постоянном перемешивании к смеси растворов фосфорвольфрамовой гетерополикислоты (0.1 М) и хлорида родия (0.1 М), взятых в требуемом соотношении. Полученную суспензию перемешивают в течение 24 часов, затем осадок выпаривают, таблетируют и измельчают. Фракцию катализатора размером 0.5-1 мм загружают в реактор. Поверхность, активность и селективность катализатора приведены в таблице.

Пример 2. Аналогично примеру 1, но содержание родия составляет 0.5 мас. %.

Пример 3. Аналогично примеру 1, но содержание родия составляет 1.0 мас. %.

Пример 4. Аналогично примеру 1, но содержание родия составляет 2.5 мас%.

Пример 5. Аналогично примеру 1, но цезиевая соль фосфорвольфрамовой гетерополикислоты имеет состав Cs1.5H1.5PW12O40, содержание родия составляет 1.0 мас.%.

Как видно из таблицы, данный способ обеспечивает выход метилацетата в 6-9 раз выше известного в реакции карбонилирования диметилового эфира без использования иодидного промотора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2009 |

|

RU2422203C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОЙ ПО ВОДОРОДУ ГАЗОВОЙ СМЕСИ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2000 |

|

RU2165790C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4 НАФТОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162837C1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ ОКСИДА УГЛЕРОДА | 2002 |

|

RU2211081C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2213615C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,6-ТРИМЕТИЛБЕНЗОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164510C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214865C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2148611C1 |

Изобретение относится к способу получения метилацетата. Способ осуществляют путем карбонилирования диметилового эфира в газовой фазе при повышенном давлении, при температуре 200 - 250oC, в присутствии катализатора, в качестве которого используют кислую цезиевую соль фосфорвольфрамовой гетерополикислоты состава CsxHyPW12O40, где 1,5 ≅ x ≅ 2, y = 3 - x, с добавками родия в количестве от 0,1 до 2,5 мас.%. Технический результат - увеличение выхода метилацетата в реакции карбонилированного диметилового эфира без использования галогенсодержащих промоторов. 2 с. и 1 з.п. ф-лы, 1 табл.

2. Способ по п.1, отличающийся тем, что процесс проводят при давлении не ниже 5 атм.

| 0 |

|

SU353722A1 | |

| КОЖЕВНИКОВ И.В | |||

| Катализ гетерополисоединениями | |||

| - М.: Знание, 1985, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| US 4612384, 16.09.1986 | |||

| Перекрывное устройство | 1976 |

|

SU640583A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 1994 |

|

RU2131409C1 |

Авторы

Даты

2001-07-20—Публикация

2000-03-03—Подача