I

Изобретение относится к черной металлургии, а именно к способам, подготовки кокилей, и может быть использовано для изготовления чугунных прокатньк валков с отбеленным рабочим слоем.

Цель изобретения - повьшение качества валка и эксплуатационной стойкости кокиля за счет более равномерного распределения теплоизолирукщей краски.

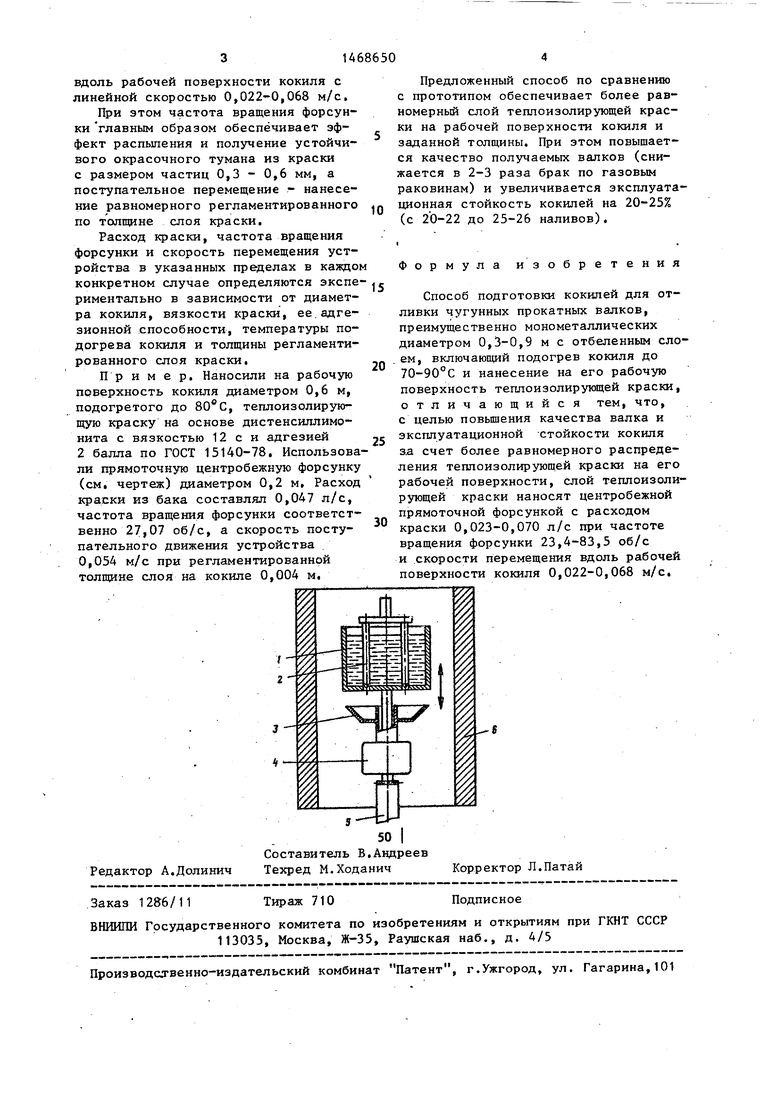

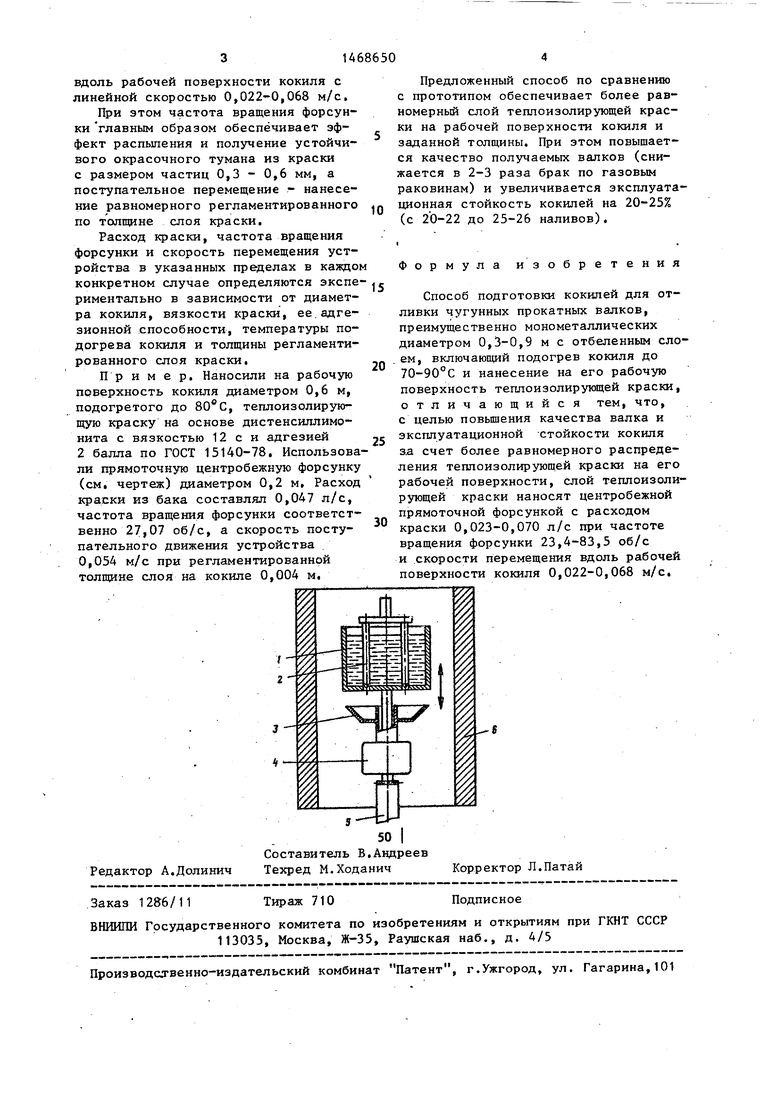

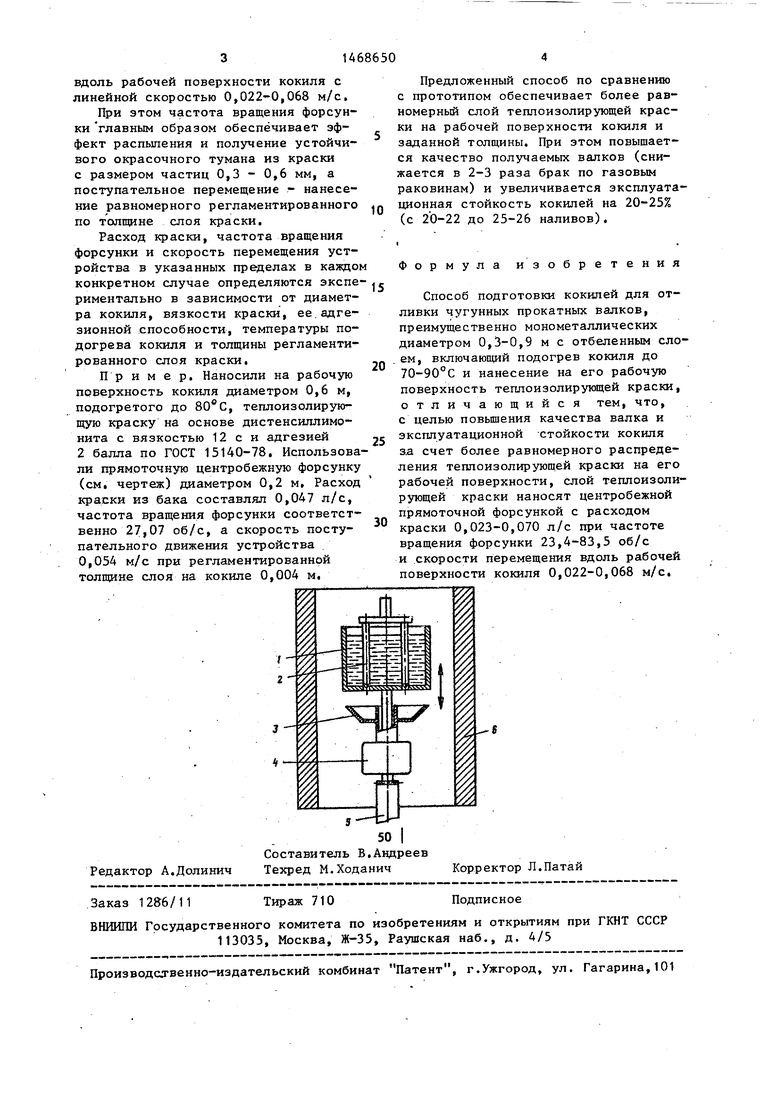

На чертеже представлено окрасоч ное устройство.

Устройство содержит бак 1 с краской и регулятором 2 расхода краски, центробежную прямоточную форсунку 3

с приводом 4 и регулятором 5 скорости вращения и механизм 6 вертикаль- ного перемещения устройства.

Способ осуществляют следуюп 1м образом.

Очищенньй от остатков краски кокиль пЬдогревают до 70 - . Затем в полость кокиля вводят окрасочное устройство. С помощью регулятора 2 расхода в зависимости от диаметра кокиля устанавливают расход краски в пределах 0,023-0,070 л/с, включают привод 4 форсунки 3 и при скоростях вращения 23,4-83,5 об/с перемещают устройство с помощью механизма 5

U

О)

сх

Gb СП

вдоль рабочей поверхности кокиля с линейной скоростью 0,022-0,068 м/с.

При этом частота вращения форсунки главным образом обеспечивает эффект распыления и получение устойчивого окрасочного тумана из краски с размером частиц 0,3 - 0,6 мм, а поступательное перемещение - нанесение равномерного регламентированного по толщине слоя краски.

Расход краски, частота вращения форсунки и скорость перемещения устройства в указанных пределах в каждо конкретном случае определяются экспериментально в зависимости от диаметра кокиля, вязкости краски, ее.адгезионной способности, температуры подогрева кокиля и толщины регламентированного слоя краски.

П р и м е р. Наносили на рабочую поверхность кокиля диаметром 0,6 м, подогретого до , теплоизолирующую краску на основе дистенсшшимо- нита с вязкостью 12 с и адгезией 2 балла по ГОСТ 15140-78. Использовали прямоточную центробежную форсунку (см. чертеж) диаметром 0,2 м. Расход краски из бака составлял 0,047 л/с, частота вращения форсунки соответственно 27,07 об/с, а скорость поступательного движения устройства 0,054 м/с при регламентированной толщине слоя на кокиле 0,004 м.

Предложенный способ по сравнению с прототипом обеспечивает более равномерный слой теплоизолирующей краски на рабочей поверхности кокиля и заданной толщины. При этом повышается качество получаемых валков (снижается в 2-3 раза брак по газовым раковинам) и увеличивается эксплуатационная стойкость кокилей на 20-25% (с 20-22 до 25-26 наливов).

Формула изобретения

Способ подготовки кокилей для отливки чугунных прокатных валков, преимущественно монометаллических диаметром 0,3-0,9 м с отбеленным слоем, включающий подогрев кокиля до 70-90°С и нанесение на его рабочую поверхность теплоизолирующей краски, отличающийся тем, что, с целью повышения качества валка и эксплуатационной стойкости кокиля з.а счет более равномерного распределения теплоизолирующей краски на его рабочей поверхности, слой теплоизолирующей краски наносят центробежной прямоточной форсункой с расходом краски 0,023-0,070 л/с при частоте вращения форсунки 23,4-83,5 об/с и скорости перемещения вдоль рабочей поверхности кокиля 0,022-0,068 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ НА КОКИЛИ ДЛЯ ОТЛИВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2107580C1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Способ изготовления чугунных прокатных валков в кокилях | 1984 |

|

SU1256853A1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| Кокиль для литья чугунных калиброванных валков | 1987 |

|

SU1671406A1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| ДВУХСЛОЙНЫЙ ВАЛОК ПРОКАТНОГО СТАНА С ОСЕВОЙ ПОЛОСТЬЮ | 2014 |

|

RU2576718C1 |

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

Изобретение относится к черной металлургии, а именно к способам подготовки кокилей, и может быть использовано для изготовления чугунных прокатных валков с отбеленным рабочим слоем. Цель изобретения - повышение качества валка и эксплуатационной стойкости кокиля. Способ включает подогрев кокиля до 70-90 С и нанесение на его рабочую поверхность регламентированного слоя теплоизолирующей краски с использованием прямоточной центробежной форсунки при расходе краски 0,023-0,070 л/с, частоте вращения форсунки 23,4-83,5 об/с и скорости перемещения вдоль рабочей поверхности кокиля, равной 0,022 - 0,068 м/с. 1 ил. (Л

| Будагьянц Н.А | |||

| и Карский В,Е | |||

| Литые прокатные валки | |||

| М.: Металлургия, 1983, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Способ изготовления чугунных прокатных валков в кокилях | 1984 |

|

SU1256853A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1986-08-15—Подача