Изобретение относится к металлургии и может быть использовано для уп- рочне)1ия режу|цего инструмента.

Целью изобретения является повышение стойкости инструмента.

Пример. Двухперые фрезы ф 18,3 мм из стали ЗОХГСА подвергают цементации в среде твердого карбюризатора при 920-960°С в течение 7-8 ч. Затем проводят диффузионное насыщение в титаносодержащей среде состава, мас.%:

Ферротитан70

Окись алюминия 27

Хлористый аммоний 3 при 1050-1180°С в течение 5-6 ч. По окончании насыления проводят отжиг в

среде твердого карбюризатора при 840- 850°С с последующим охлаждением до 400°С в течение 4 ч. Нагрев под закалку проводят до 860-880°С, вьщерживают 5 мин и закаливают путем охлаждения режущей части в воде, а хвостовой - в масле. После закалки получают твердость режущей части HRC 66, а хвостовой - HRC 48.

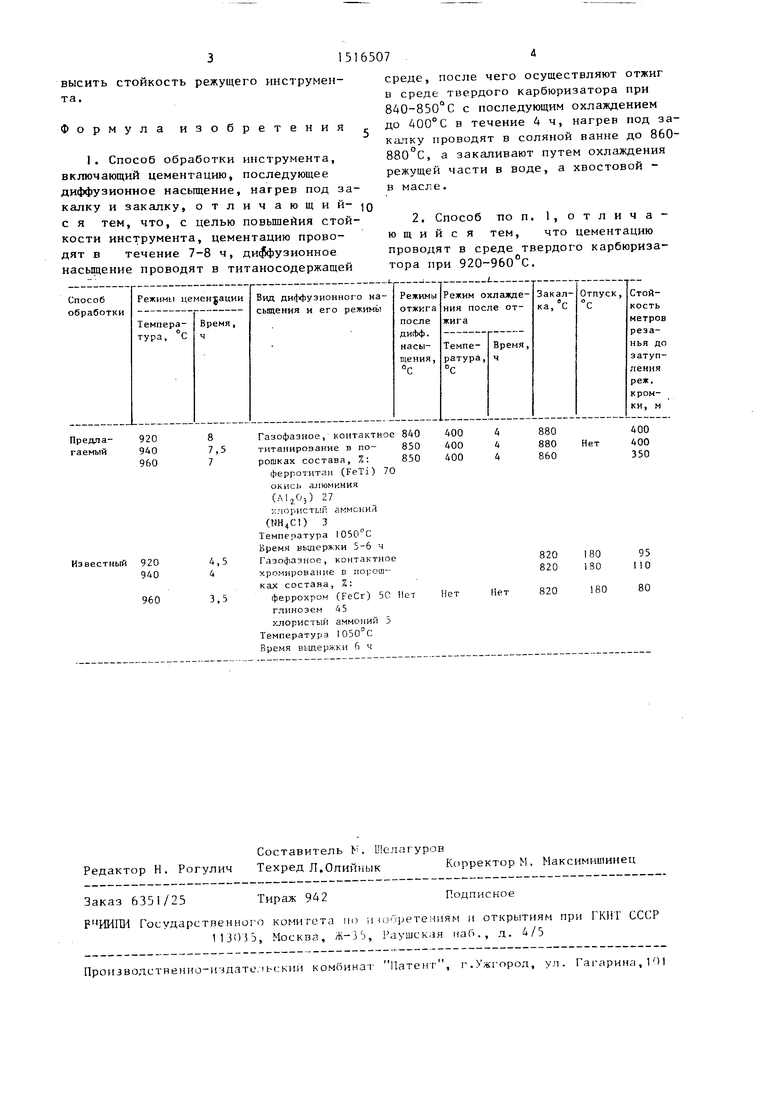

В таблице приведены данные по стойкости инструмента, обработанного согласно предлагаемому и известному способам.

Как следует из таблицы, предлагаемый способ позволяет значительно поСП

9)

сл

высить стойкость режущего инструмента.

Формула изобретения

I . Способ обработки инструмента, включающий цементацию, последующее диффузионное насьпцение, нагрев под закалку и закалку, отличающий- с я тем, что, с целью повышейия стойкости инструмента, цементацию проводят в течение 7-8 ч, ди($фузионное насьпцение проводят в титаносодержащей

среде, после чего осуществляют отжиг D среде твердого карбюризатора при 840-850°С с последующим охлаждением до 400°С в течение 4 ч, нагрев под закалку проводят в соляной ванне до 860- 880°С, а закаливают путем охлаждения режущей части в воде, а хвостовой - в масле.

2. Способ по п. ю щ и и с я тем.

1 , о т л и ч а - что цементацию

проводят в среде твердого карбюризатора при 920-960°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ В СОЛЯНЫХ ВАННАХ | 2003 |

|

RU2244024C1 |

| Способ обработки деталей из нержавеющих хромистых сталей | 1990 |

|

SU1765250A1 |

| Способ химико-термической обработки деталей из высокохромистой стали | 1984 |

|

SU1201345A1 |

Изобретение относится к металлургии и может быть использовано для упрочнения режущего инструмента. Целью изобретения является повышение стойкости инструмента. Двухперые фрезы диаметром 18,3 мм из стали ЗОХГСА цементируют в среде твердого карбюризатора при 920-960°С в течение 7-8 ч, затем проводят диффузионное насыщение в титаносодержащей среде состава, мас.%: ферротитан 70

окись алюминия 27

хлористый аммоний 3 при 1050-1180°С в течение 5-6 ч. После чего фрезы обжигают в среде твердого карбюризатора при 840-850°С с последующим охлаждением до 400°С в течение 4 ч. После отжига инструмент греют до температур закалки 860-880°С, выдерживают 5 мин и закаливают с охлаждением режущей части в воде, а хвостовой - в масле. Применение способа позволяет значительно повысить стойкость режущего инструмента. 1 табл.

звестный 920 940

960

ферротитаи (FeTi) 70 окись алюминия (Л1.,05) 27 хлористый аммоний (NH4C1) 3 Температура 1050°С Бремя выдержки 5-6 ч 4,5Газофаз 10Е, контактное

4хромирование в порошках состава, Z:

3,5феррохром (FeCr) 5С Нет

глинозем 45 улористый аммоний 5 Температура 1050°С Время выдержки 6 ч

Составитель М. Шелагуров Редактор Н. Рогулич Техред Л.ОлийиыкКорректор М. Максимишинец

Заказ 6351/25

Тираж 942

Государстпенног о комитета по и ujnijerennHM и открытиям при ГКН Г СССР 113055, Москва, Ж-З, Раушская иаб., д. 4/5

ет

fieT

820 820

820

180 180

180

95 I 10

80

Подписное

| Состав для дифузионного титанирования изделий из стали и чугуна | 1977 |

|

SU676048A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ диффузионной химико-термической обработки стальных деталей | 1960 |

|

SU135320A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1987-04-06—Подача