Изобретение относится к обработке металлов давлением, и в частности к процессам закрепления труб с биметаллическими профилированными законцовками в трубных решетках теплообменных аппаратов.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубное отверстие, предварительно ее развальцовывают, затем вставляют в отверстие трубы втулку из материала, обладающего коэффициентом линейного расширения и пределом текучести более высоким, чем материал трубы, и втулку развальцовывают вместе с трубой, после чего проводят термодиффузионную обработку соединения с последующим удалением втулки (см. а.с N 1212656, МПК В 21 D 39/06. Бюл. N 7 от 23.02.86).

К недостаткам известного способа закрепления труб в трубных решетках, направленного на образование диффузионного схватывания материала трубы с материалом трубной решетки, следует отнести его низкую технологичность и как следствие дороговизну.

Известен также способ закрепления труб в трубных решетках, включающий образование на внешней поверхности трубы концов трубы внешнего и внутреннего кольцевых выступов, установку трубы в трубное отверстие трубной решетки, выполненное с кольцевыми канавками, с совмещением внешнего кольцевого выступа трубы с соответствующей кольцевой канавкой трубного отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии посредством приложения к внутренней поверхности трубы сжимающего усилия (патент РФ N 2109589; МПК В 21 D 39/06. Бюл. N 12 от 27.04.98 - прототип).

К недостатку известного способа следует отнести то, что коррозионные характеристики вальцовочных соединений определяются только толщиной формируемой стенки профилированной законцовки. Последняя имеет физические ограничения и тем самым определяет предельный срок межремонтного пробега трубного пучка.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал повышенные характеристики прочности и плотности, а также коррозионной стойкости вальцовочных соединений, не вызывал при этом коробления трубной решетки и позволял неоднократно увеличивать срок межремонтного пробега трубного пучка теплообменного аппарата.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем образование на внешней поверхности концов трубы внешнего и внутреннего кольцевых выступов, установку трубы в трубное отверстие трубной решетки, выполненное с кольцевыми канавками, с совмещением внешнего кольцевого выступа трубы с соответствующей кольцевой канавкой трубного отверстия, фиксацию трубы от возможного перемещения и последующее ее закрепление в трубном отверстии посредством приложения к внутренней поверхности трубы сжимающего усилия, согласно изобретению предварительно на внутренней поверхности каждого конца трубы выполняют кольцевую проточку, в которую устанавливают втулку из плакирующего материала, образование внешнего кольцевого выступа осуществляют с пластическим деформированием материала трубы по торцам втулки, а образование внутреннего кольцевого выступа производят в процессе закрепления трубы в трубном отверстии, которое ведут с формированием пограничного слоя между материалами трубы и плакирующей втулки, кроме того, установку втулки из плакирующего материала в кольцевую проточку конца трубы осуществляют путем запрессовки или ее обжима в предварительно обжатом конце трубы, или ее обжима с одновременным обжимом конца трубы, а также после установки втулки из плакирующего материала в кольцевую проточку конца трубы осуществляют совместный обжим конца трубы и втулки.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения, обладающие наряду с увеличенными характеристиками прочности и плотности повышенными характеристиками коррозионной стойкости в условиях технологического управления необратимыми деформациями трубной решетки.

Это объясняется тем, что вальцовочное соединение образуют на биметаллической законцовке теплообменной трубы, представляющей соединение трубы с втулкой из плакирующего материала. При этом материал втулки имеет более отрицательный электродный потенциал, чем материал трубы. Тогда при закреплении трубы в трубной решетке, развивая контакт между плакирующим и плакируемым материалами, обеспечивают возможность формирования переходного слоя и как следствие реализацию процесса холодной сварки соединяемых материалов.

Кроме того, более отрицательный электродный потенциал плакирующего материала обуславливает появление цепи катод-анод и в результате - массоперенос с втулки на трубу. Таким образом, плакирующая втулка, повышающая эрозионные характеристики поверхности трубы, выполняет еще и роль протектора, когда коррозии подвергается в первую очередь ее материал. Толщина втулки в сочетании с качественно образованным переходным слоем между материалами втулки и трубы позволяет предопределять достаточно произвольное прогнозирование срока межремонтного пробега вальцовочного соединения и в целом трубного пучка.

Технологическая процедура активирования контактной поверхности соединяемых элементов достигается различными операциями.

1. Формоизменением втулки путем ее обжима в процессе перемещения в проточке предварительно обжатого конца трубы.

В этом случае из-за разных геометрических поперечных размеров трубы и втулки, различия в их механических свойствах имеет место пластическое деформирование материала втулки, которое сопровождается набором толщины ее стенки. Упругая разгрузка (по схеме обжим-раздача) материала втулки предопределяет появление контактных напряжений между соединяемыми элементами, что и удерживает упомянутую втулку в отверстии трубы.

2. Oдновременным формоизменением путем обжима соединяемых элементов. По этой технологической схеме соединяемые элементы независимо один от другого проходят операцию обжима, причем втулке сообщается и одновременное осевое перемещение относительно стенок проточки.

3. Cовместным формоизменением путем обжима соединяемых элементов, когда предварительно производится сборка соединяемых элементов (отсутствует перемещение втулки в осевом направлении, но оно присутствует в тангенциальном направлении.

4. Запрессовкой втулки в отверстие проточки конца трубы, объясняемое разностью диаметров отверстия в проточке трубы и внешним диаметром втулки. Перемещение втулки относительно проточки трубы из-за разной исходной шероховатости контактируемых поверхностей приводит к локальной деформации более мягкого материала, которым является материал трубы.

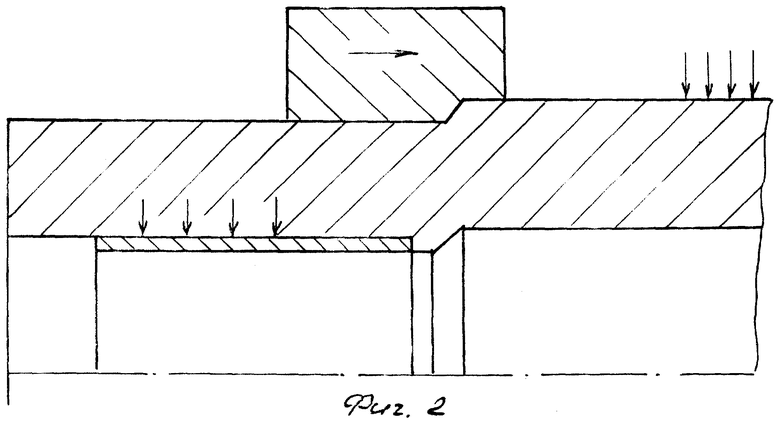

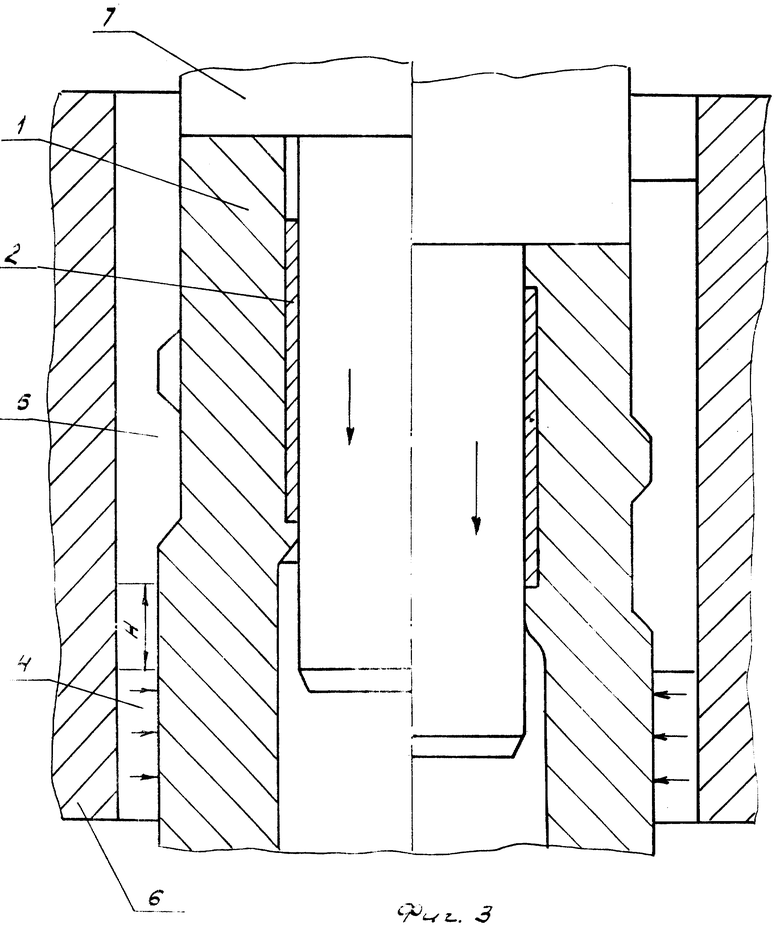

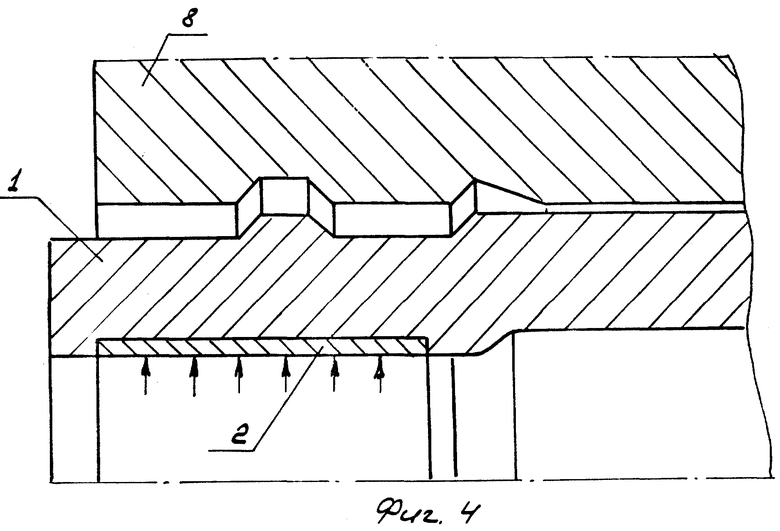

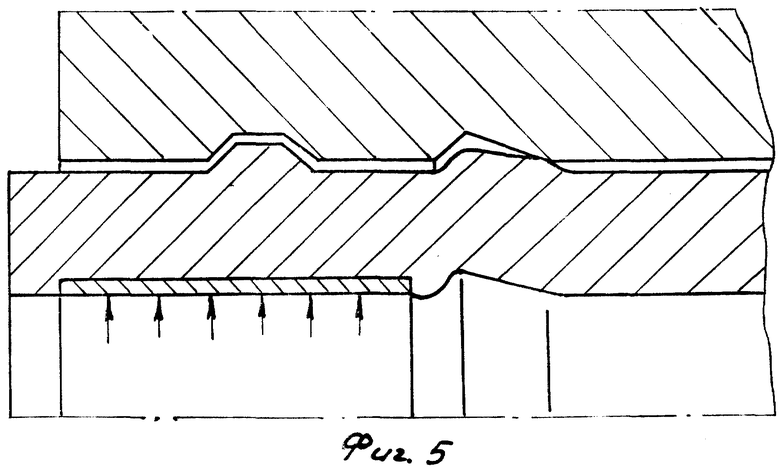

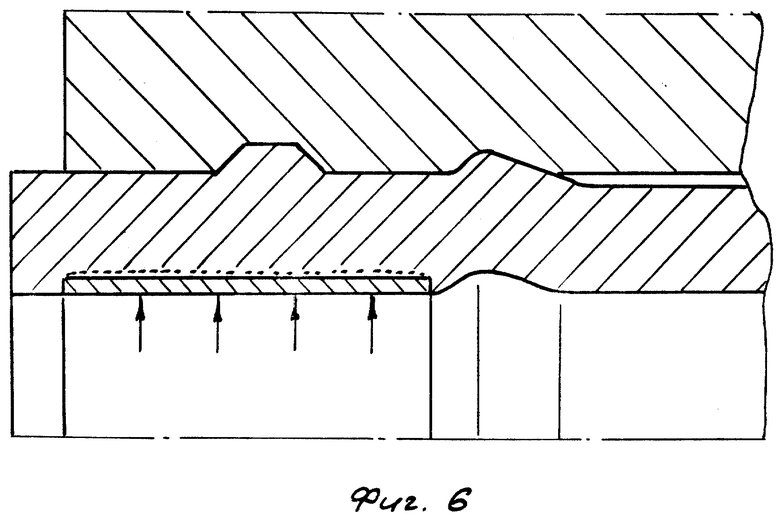

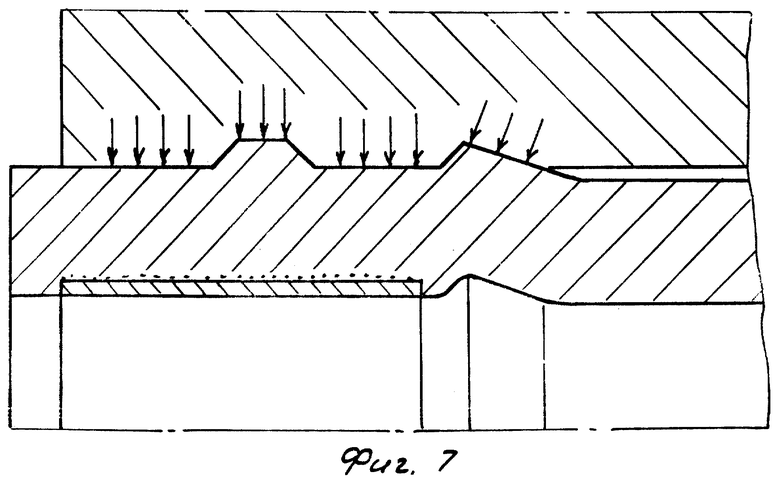

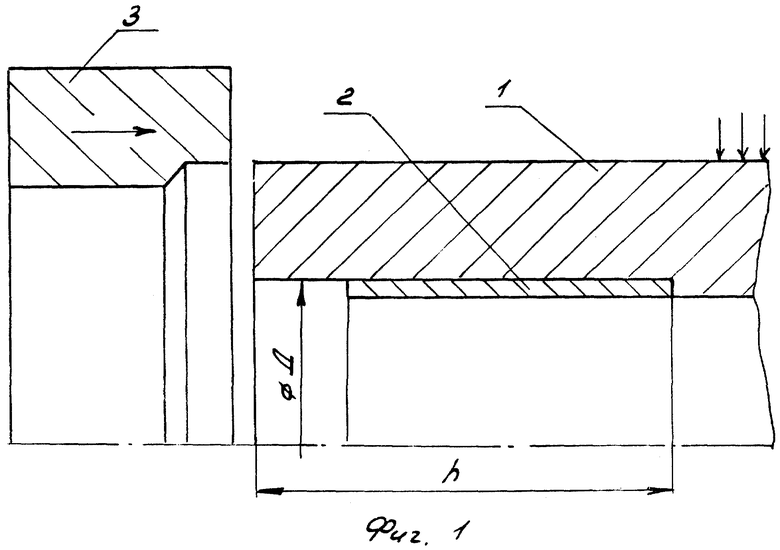

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение теплообменной трубы с размещенной в кольцевой проточке втулкой из плакирующего материала перед их совместным обжимом (одним из вариантов сборки соединяемых элементов); на фиг. 2 - окончание стадии совместного обжима конца трубы и втулки; на фиг. 3 (слева) - исходное положение технологической оснастки и трубы с биметаллическим ее обжатым концом перед выполнением внешнего кольцевого выступа; на фиг. 3 (справа) - стадия окончания формирования кольцевого выступа на внешней поверхности конца трубы; на фиг. 4 - исходное положение трубной решетки и трубы с биметаллической профилированной законцовкой перед закреплением последней; на фиг. 5 - стадия привальцовки трубы с одновременным образованием внутреннего кольцевого выступа; на фиг. 6 - стадия развальцовки соединяемых элементов с формированием переходного слоя на поверхности контакта трубы с втулкой; на фиг. 7 - вальцовочное соединение трубной решетки с биметаллической профилированной законцовкой теплообменной трубы.

Вариант осуществления предлагаемого изобретения состоит в следующем.

Первоначально осуществляют подготовку теплообменной трубы 1 к ее закреплению в трубной решетке. Труба проходит стандартные подготовительные операции по ее правке, отрезке мерной длины.

Далее в отверстиях концов трубы выполняют кольцевые проточки диаметром D на глубину h. Затем производят зачистку внешних и внутренних поверхностей концов трубы.

Втулка 2 из плакирующего материала также проходит операцию зачистки внешней поверхности.

Внешнюю поверхность втулки и внутренние поверхности концов трубы обезжиривают по стандартной технологии.

Втулку 2 устанавливают в отверстие трубы 1 (фиг. 1). Размещение втулки в кольцевой проточке отверстия трубы может осуществляться одним из перечисленных ниже технологических процессов: путем ее обжима в предварительно обжатом конце трубы; ее обжимом с одновременным обжимом конца трубы; ее запрессовкой в отверстие проточки трубы, совместным обжимом конца трубы и втулки (фиг. 2). В последнем случае втулку размещают в отверстии кольцевой проточки трубы с минимальным зазором. Длина втулки меньше глубины кольцевой проточки, так что между торцами трубы и втулки имеется зазор. Трубу фиксируют от осевого перемещения радиальным давлением (показано стрелками) и со стороны свободного ее торца располагают матрицу 3.

Воздействуя осевым усилием (фиг. 2) на матрицу, сообщают ей перемещение относительно трубы, вызывая при этом совместную деформацию обжимом материалов трубы и втулки. Различие в механических свойствах плакирующего и плакируемого материалов, а также в их степенях деформаций при обжиме объясняет наличие некоторого по величине остаточного давления на контактной поверхности соединяемых элементов (показано стрелками) и гарантирует удержание втулки в отверстии проточки трубы.

Затем трубу фиксируют по внешней поверхности радиальным давлением посредством прижима 4, предотвращающим ее осевое перемещение, и на обжатом конце размещают разъемную по образующей матрицу 5 (фиг. 3 - слева). Матрица имеет два цилиндрических участка (больший и меньший по диаметрам), сочетающиеся коническим участком. Таким образом, размещение матрицы на выступающем конце трубы достигается контактом конических участков трубы и матрицы, обеспечивая между торцами матрицы и прижима зазора Н. В матрице выполнена кольцевая канавка трапециевидного поперечного сечения. На внешних поверхностях матрицы и прижима по посадке движения устанавливают толстостенную обойму 6 из закаленного материала, например, стали Х12М. В отверстие втулки с минимальным зазором устанавливают ступенчатый пуансон 7, большая ступень которого выполнена с минимальным зазором по отношению к диаметру матрицы.

Прикладывая осевое усилие к торцу ступенчатого пуансона, вызывают (фиг. 3 - справа) течение материала трубы в кольцевую канавку матрицы (поверхности сдвига показаны пунктирными линиями). Формирование на трубе кольцевого выступа протекает при значительных давлениях и сдвиговых деформациях материала трубы относительно материала втулки, что способствует развитию очагов механического схватывания на контактной поверхности трубы и втулки. Качественному заполнению объема кольцевой канавки способствуют объемы материала трубы, предусмотренные в припусках по ее длине. Формирование кольцевого выступа на внешней поверхности трубы не сопровождается силами трения между ней и матрицей, что значительно уменьшает деформирующее усилие. Отверстие во втулке калибруется по диаметру малой ступени пуансона.

Аналогичную биметаллическую профилированную законцовку выполняют и на втором конце трубы.

После этого приступают к закреплению трубы в трубном отверстии, имеющем две кольцевые канавки с трапециевидным (внешняя) и треугольным (внутренняя) сечением. Трубу размещают в трубной решетке 8, достигая совпадения кольцевого выступа на трубе с кольцевой канавкой трубного отверстия. В этом случае переходный конический участок на трубе разместится в пределах длины внутренней кольцевой канавки. Контроль правильности установки трубы ведут посредством замера выступающей части трубы над лицевой поверхностью трубной решетки. В отверстие втулки устанавливают механическую вальцовку, содержащую три конических ролика.

Поскольку предварительный обжим трубы вызвал профилирование также и внутренней ее поверхности, то приложение (фиг. 4) к ней радиального давления (условно показано стрелками) от роликов вальцовки не вызывает изначального подрезания стенки трубы. Имеет место реализация стадии привальцовки трубы к поверхности трубного отверстия. При этом уже на начальном ее этапе образуется контакт между трубой и внутренней кромкой канавки с треугольным поперечным сечением. Внеконтактная деформация материала трубы приводит на стадии привальцовки трубы к ее локальной раздаче и формированию кольцевого выступа с поперечным сечением, определяемым поперечным сечением внутренней кольцевой канавки (фиг. 5).

Окончание стадии привальцовки трубы характеризуется заполнением объемов кольцевых канавок трубного отверстия материалом трубы.

Стадия развальцовки элементов соединения, когда наблюдается совместная их деформация (фиг. 6), обусловлена увеличивающимися радиальными давлениями со стороны втулки на трубу. Повышенные давления, а также сдвиговые тангенциальные деформации материала трубы относительно внешней поверхности втулки в сочетании с локальным разогревом очага деформации от работы совершаемой пластической деформации приводят к формированию переходного слоя (показан условно точками), в котором реализуются акты холодной сварки соединяемых материалов.

Кроме того, переходный слой с учетом того, что материал втулки имеет более отрицательный электродный потенциал, является гарантом образования цепи катод-анод. Как следствие этому коррозионному воздействию подвергается в первую очередь материал втулки.

Образованное вальцовочное соединение (фиг. 7) обладает повышенными характеристиками прочности, плотности и коррозионной стойкости.

Опытно-промышленная проверка предлагаемого способа прошла при закреплении теплообменных труб из стали 10 (с геометрическими размерами: внешний диаметр - 25 мм; внутренний диаметр - 19,3 мм) с биметаллическими профилированными законцовками (в сочетании со сталью Х18Н10Т), имеющими на внешней поверхности трубы кольцевой выступ трапециевидного поперечного сечения.

Втулки из стали Х18Н10Т имели геометрические размеры 20х1х25 мм. В отверстиях труб выполняли кольцевые проточки диаметром 20,05 мм и глубиной, равной 27 мм.

Осуществляли сборку труб с втулками (после их соответствующей подготовки), обеспечивая выступание торцов труб над торцами втулок в пределах 2 мм. Концы теплообменных труб, содержащих втулки из плакирующего материала, обжимались на диаметр 23,8 мм.

Штамповая оснастка для получения биметаллических законцовок изготавливалась из стали Х12М с твердостью после закалки HRCэ = 52...56 ед и исполнительными размерами по 7 квалитету точности.

Трубные отверстия имели кольцевые канавки с геометрическими размерами: внешняя канавка - основание нижнее 3 мм, основание верхнее 2,8 мм, глубина 0,5 мм. Кольцевой выступ на внешней поверхности конца трубы выполняли соответствующим канавке с геометрическими размерами: большим основанием - 3 мм, меньшим основанием - 2,8 мм, высотой - 0,49 мм.

Обжим концов теплообменных труб и холодное выдавливание кольцевых выступов (бандажей) осуществляли на универсальном специальном гидравлическом горизонтальном прессе двойного действия с усилиями соответственно 70 и 300 кН.

Закрепление теплообменных труб с биметаллическими профилированными законцовками выполняли в отверстиях трубных решеток из стали 16 ГС отечественными вальцовками на стенде фирмы "Индреско".

Как показали металлографические исследования пограничного слоя, холодная сварка наблюдается по всей длине вальцовочного пояска.

Коррозионные испытания в тропической камере при температуре 40oC и влажности 95%, проводимые с целью установления возможности проникновения коррозионных пятен в переходный слой соединяемых элементов, выявили, что после нахождения образцов более чем 3000 ч труба в пределах вальцовочного пояска коррозии не подвергалась.

Вальцовочные соединения, обладающие повышенными характеристиками прочности и плотности, проявили и высокие характеристики коррозионной стойкости.

Изобретение применимо при изготовлении и ремонте трубных пучков теплообменных аппаратов в нефтеперерабатывающей, нефтехимической, энергетической, газовой и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ОТВЕРСТИЯХ | 1999 |

|

RU2171155C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2179903C2 |

Изобретение относится к обработке металлов давлением, в частности к закреплению труб с биметаллическими профилированными законцовками в трубных решетках теплообменных аппаратов. Предварительно на внутренней поверхности каждого конца трубы выполняют кольцевую проточку. В проточку устанавливают втулку из плакирующего материала. На внешней поверхности конца трубы образуют внешний кольцевой выступ одновременно с пластическим деформированием материала трубы по торцам втулки. Затем трубу устанавливают в трубное отверстие трубной решетки, выполненное с кольцевыми канавками. При этом внешний кольцевой выступ трубы совмещают с соответствующей кольцевой канавкой трубного отверстия. Трубу фиксируют от возможного перемещения и закрепляют в трубном отверстии посредством приложения к внутренней поверхности трубы сжимающего усилия. В процессе закрепления образуют внутренний кольцевой выступ трубы. Закрепление осуществляют с формированием пограничного слоя между материалами трубы и плакирующей втулки. Установку втулки в кольцевую проточку конца трубы осуществляют посредством запрессовки путем обжима в предварительно обжатом конце трубы или путем обжима с одновременным обжимом конца трубы. После установки втулки в кольцевую проточку конца трубы может быть осуществлен совместный обжим конца, трубы и втулки. В результате обеспечивается повышение прочности, плотности и коррозионной стойкости полученных соединений. 4 з.п. ф-лы, 7 ил.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1996 |

|

RU2095180C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| US 4413395, 08.11.1983 | |||

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

Авторы

Даты

2001-09-10—Публикация

1999-10-14—Подача