Изобретение относится к обработке металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформированная материала трубы.

Известен способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения осевого сжимающего усилия со стороны внутренней поверхности трубы [1].

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в решетке осуществляют свободным заполнением объемов кольцевых канавок материалом трубы, последнее не гарантирует требуемой герметичности вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, включающий формирование на внешней поверхности концов трубы кольцевых выступов трапециевидного поперечного сечения, установку ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, с обеспечением совпадения выступов и выемок, фиксацию трубы от возможного смещения и последующее ее закрепление в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы (прототип) [2].

Недостатками известного способа являются трудности, связанные с фиксацией трубы от возможного осевого смещения перед выполнением операции закрепления трубы в трубной решетке, что удлиняет технологический процесс сборки.

Задача изобретения - устранение трудностей, связанных с фиксацией трубы от возможного ее осевого смещения перед закреплением в трубной решетке.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем формирование на внешней поверхности концов трубы кольцевых выступов трапециевидного поперечного сечения, установку ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, с обеспечением совпадения выступов и выемок, фиксацию трубы от возможного смещения и последующее ее закрепление в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы, согласно изобретению, один из выступов выполняют с диаметром, превышающим диаметр отверстия в трубной решетке, а фиксацию трубы от возможного осевого смещения осуществляют путем упругого запрессовывания увеличенного кольцевого выступа в отверстие трубной решетки с последующей упругой разгрузкой при его совмещении с кольцевой выемкой.

Осуществление предлагаемого способа закрепления труб в трубных решетках устраняет трудности, связанные с фиксацией трубы от возможного осевого смещения перед закреплением ее в трубной решетке.

Это объясняется тем, что запрессовывание одного из кольцевых выступов на трубе в отверстие трубной решетки на стадии ее установки с последующей его упругой разгрузкой, гарантирует строгое размещение кольцевых выступов на трубе в кольцевых канавках трубной решетки и устраняет какую-либо возможность осевого смещения трубы.

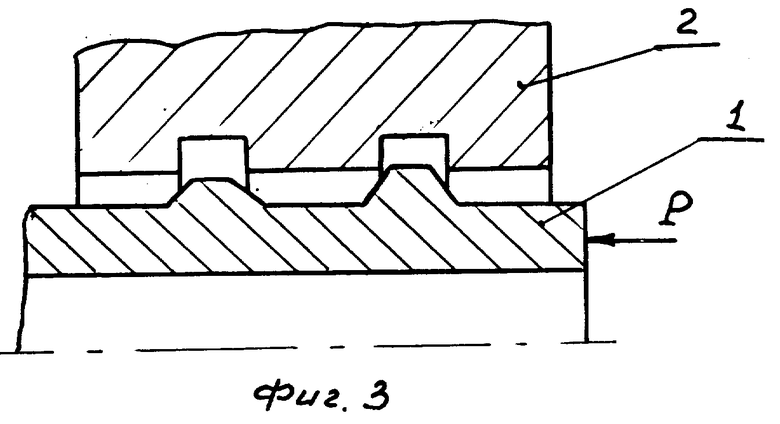

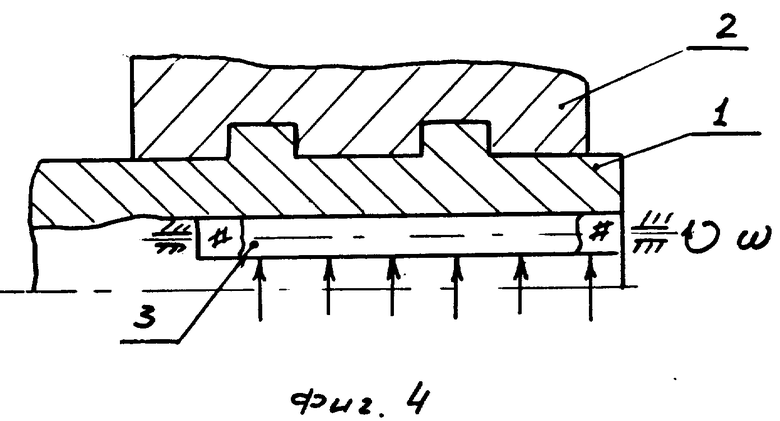

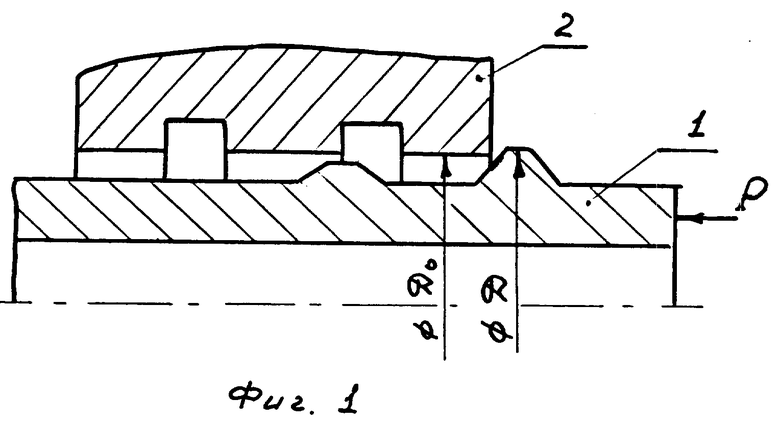

На фиг. 1 показано исходное положение трубы и трубной решетки перед выполнением фиксации трубы в решетке теплообменника (для упрощения графической части показана только одна решетка); на фиг. 2 - стадия запрессовки трубы в отверстие решетки; на фиг. 3 - стадия упругой разгрузки кольцевого выступа на трубе в кольцевые выемки решетки; на фиг. 4 - стадия закрепления трубы в трубной решетке посредством раскатки роликом.

Вариант осуществления изобретения состоит в следующем.

Перед сборкой на внешних концах трубы 1, изготовленной, например, из стали 10 в технологической оснастке, формируют кольцевые выступы трапециевидного поперечного сечения. При этом один, например, из внешних (крайних) кольцевых выступов на трубе 1 имеет диаметр D, превышающий диаметр D0 в трубной решетке 2. Устанавливают трубные решетки 2 на стапеле, контролируя их параллельность, и затем переходят к набивке пучка. В этом случае трубу 1 задают в первую из решеток 2 концом с кольцевыми выступами, имеющими диаметр, меньший диаметра D0. Далее трубу 1 перемещают относительно перегородок и устанавливают задаваемый конец трубы 1 в отверстие второй трубной решетки 2 (не показана). При этом внешний кольцевой выступ на трубе 1 достигнет лицевой поверхности первой трубной решетки 2 (фиг. 1).

Дальнейшее перемещение трубы 1 относительно перегородок и уже двух трубных решеток 2 сопряжено с необходимостью приложения к торцу трубы 1 усилия P.

Имеет место запрессовывание трубы 1 в отверстие первой решетки 2, связанное с упругой деформацией внешнего кольцевого выступа (фиг. 2). Величина радиального давления, кроме всего прочего, определяется односторонней абсолютной деформацией кольцевого выступа на трубе 1; δ = (Д-Дo)/2. . В один из моментов этого размещения внешний кольцевой выступ на трубе 1 разместится напротив кольцевой выемки трубной решетки 2. Произойдет упругая разгрузка материала кольцевого выступа в свободном объеме кольцевой выемки в решетке 2. (фиг. 3). Величина усилия P возрастает и процесс перемещения трубы 1 прекращают. Таким образом, труба 1 гарантированно зафиксирована от осевых перемещений в трубной решетке 2.

После чего производят закрепление трубы 1 в трубной решетке 2 путем размещения в отверстии трубы 1, например вальцовки, и осуществления процесса раскатки роликами 3 (фиг. 4).

Опытно-промышленная проверка разработанного способа прошла при закреплении труб из стали 10 с поперечным сечение 25 • 2,5 мм в отверстиях трубных решеток диаметром 26,4 мм, выполненных из стали Ст.3. Толщина трубных решеток составляла 60 - 90 мм.

Технологическая оснастка для получения кольцевых выступов изготавливалась из инструментальной стали У8А, имевшей после закалки твердость IIRC 56 - 58 ед. три кольцевых выступа имели диаметр, равный 26 мм, что обеспечивало свободное их перемещение как по отверстиям в решетках, а также через отверстия в перегородках. Диаметр одного из внешних выступов был равен 26,43 мм, что при перемещении трубы по решетке предопределяло его запрессовку в отверстии решетки. Разгрузка же кольцевого выступа в свободном объеме кольцевой выемки решетки позволяла удерживать трубу в строго ориентированном положении по отношению к кольцевым выемкам в отверстиях решетки.

Закрепление труб осуществляли отечественными вальцовками.

Для выполнения контроля по совпадению кольцевых выступов на трубе с кольцевыми выемками в решетке производили испытания на прочность и герметичность на имитаторах. Разрезанные имитаторы показали, что кольцевые выемки заполнены материалом трубы полностью, а испытания на прочность и герметичность сборки выявили 100%-ную пригодность требованиям производства.

Изобретение может быть использовано при ремонте теплообменных аппаратов, применяемых в различных отраслях промышленности, а также в энергетических установках судов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157288C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2131083C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133165C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

Изобретение относится к обработке металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Согласно способу закрепление труб в трубных решетках производят путем формирования на внешней поверхности концов трубы кольцевых выступов трапециевидного поперечного сечения, установки ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, с обеспечением совпадения выступов и выемок, фиксации трубы от возможного смещения и последующего ее закрепления в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы. При этом один из выступов выполняют с диаметром, превышающим диаметр отверстия в трубной решетке, а фиксацию трубы от возможного осевого смещения осуществляют путем упругого запрессования увеличенного кольцевого выступа в отверстие трубной решетки с последующей упругой разгрузкой при его совмещении с кольцевой выемкой. 4 ил.

Способ закрепления труб в трубных решетках, включающий формирование на внешней поверхности концов трубы кольцевых выступов трапециевидного поперечного сечения, установку ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, с обеспечением совпадения выступов и выемок, фиксацию трубы от возможного смещения и последующее ее закрепление в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы, отличающийся тем, что один из выступов выполняют с диаметром, превышающим диаметр отверстия в трубной решетке, а фиксацию трубы от возможного осевого смещения осуществляют путем упругого запрессовывания увеличенного кольцевого выступа в отверстие трубной решетки с последующей упругой разгрузкой при его совмещении с кольцевой выемкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 265060, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, заявка, 95102421, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-27—Публикация

1997-03-25—Подача