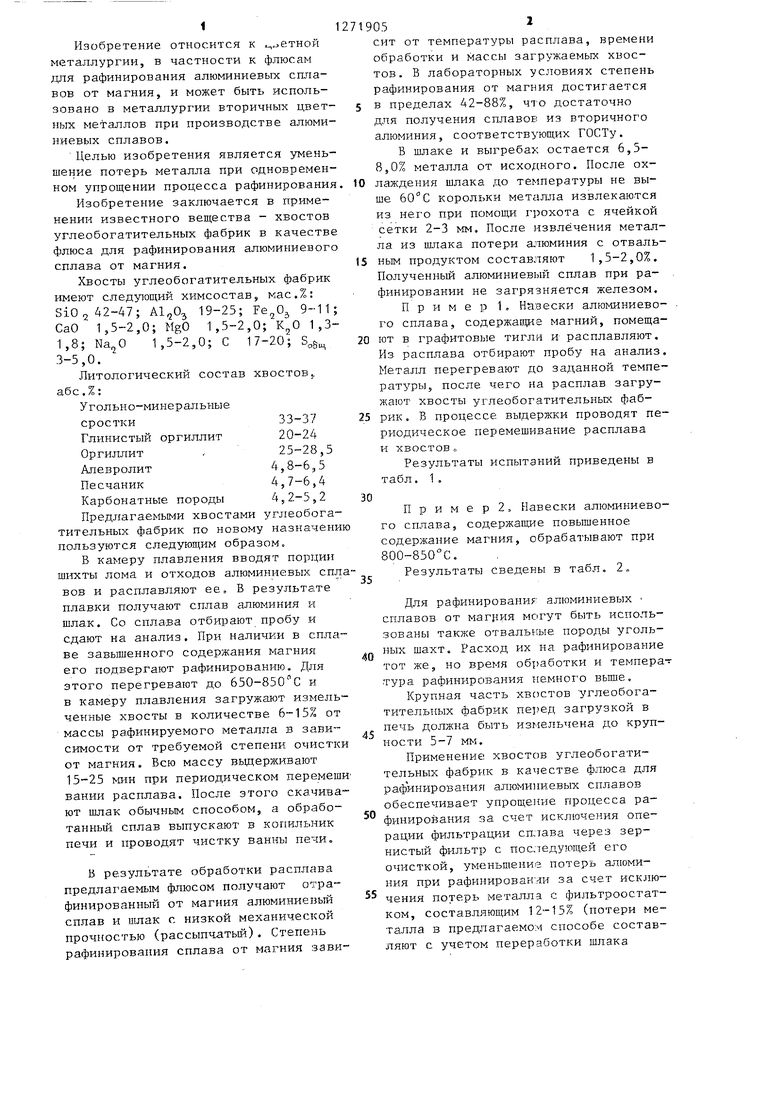

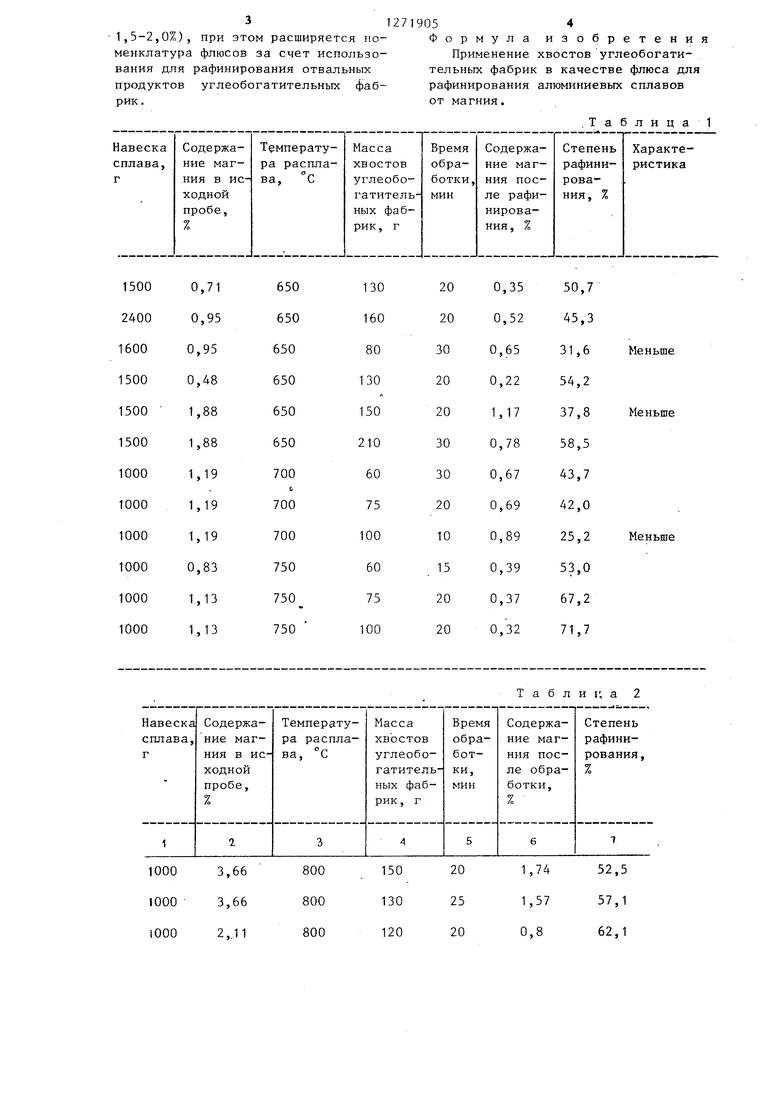

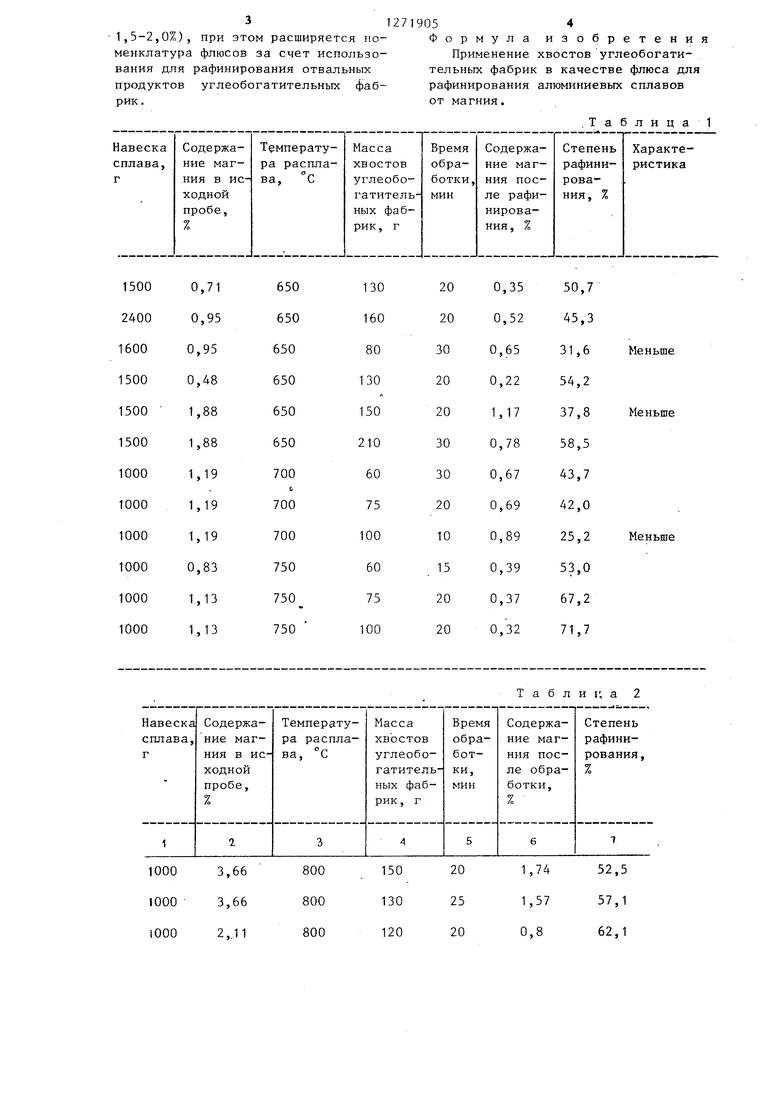

Изобретение относится к л етной металлургии, в частности к флюсам для рафинирования алюминиевых сплавов от магния, и может быть использовано в металлургии вторичных цветных металлов при производстве алюми ниевых сплавов. Целью изобретения является уменьшение потерь металла при одновремен ном упрощении процесса рафинировани Изобретение заключается в применении известного вещества - хвостов углеобогатительных фабрик в качеств флюса для рафинирования алюминиевог сплава от магния. Хвосты углеобогатительных фабрик имеют следующий химсостав, кас.%: 42-47; 19-25; 9-11 1,5-2,0; 1,3CaO 1,5-2,0; MgO 1,8; 1,5-2,0; С 17-20; S, 3-5,0. Литологический состав хвостов,, абс.%: Угольно-минеральные сростки33-37 Глинистый оргиллит 20-24 Оргиллит . 25-28,5 Алевролит4,8-6,5 Песчаник4,7-6,4 Карбонатные породы 4,2-5,2 Предлагаемыми хвостами углеобогатительных фабрик по новому назначени пользуются следующим образом, В камеру плавления вводят порции шихты лома и отходов алюминиевых спл вов и расплавляют ее, В результате плавки получают сплав алюминия и шлак. Со сплава отбирают пробу и сдают на анализ. При наличии в спла ве завьшенного содержания магния его подвергают рафинированию. Для этого перегревают до 650-850 С и в камеру плавления загружают измель ченные хвосты в количестве 6-15% от массы рафинируемого металла в зависимости от требуемой степени очистк от магния. Всю массу выдерживают 15-25 шн при периодическом перемещ вании расплава. После зтого скачива ют шлак обычным способом, а обработанный сплав выпускают в копильник печи и проводят чистку ванны печи В результате обработки расплава предлагаемым флюсом получают отрафинированный от магния алюминиевьш сплав и шлак с низкой механической прочностью (рассыпчатьш). Степень рафинировапия сплава от магния зави 052 сит от температуры расплава, времени обработки и массы загружаемых хвостов. В лабораторных условиях степень рафинирования от магния достигается в пределах 42-88%, что достаточно для получения сплавов из вторичного алюминия, соответствующих ГОСТу. В шлаке и выгребах остается 6,58,0% металла от исходного. После охлаждения шлака до температуры не выше корольки металла извлекаются из него при помощи грохота с ячейкой сетки 2-3 мм. После извлечения металла из шлака потери алюминия с отвальным продуктом составляют 1,5-2,0%. Полученный алюминиевый сплав при рафинировании не загрязняется железом. Пример 1. Навески алюминиевого сплава, содержашде магний, помещают в графитовые тигли и расплавляют. Из расплава отбирают пробу на анализ. Металл перегревают до заданной температуры, после чего на расплав загружают хвосты углеобогатительных фабрик. В процессе выдержки проводят периодическое перемешивание расплава и хвостов„ Результаты испытаний приведены в табл. 1. П р и м е р 2 Навески алюминиевого сплава, содержащие повышенное содержание магния, обрабатывают при 800 850°С. Результаты сведены в табл, 2„ Для рафинирования алюминиевых сплавов от магрия могут быть использованы также отвальные породы угольных шахт. Расход их на рафинирование тот же, но время обработки и темпера-г тура рафинирования емного вьше. Крупная часть хвостов углеобогатительных фабрик пе)ед загрузкой в печь должна быть измельчена до крупности 5-7 . Применение хвостов углеобогатительных фабрик в качестве флюса для рафинированиуг алюминиевых сплавов обеспечивает упрощение процесса рафинирования за счет исключения операции фильтрации сплава через зернистый фильтр с последующей его очисткой, уменьшение потерь алюминия при рафинирован:ли за счет исключения потерь металла с фильтроостатком, составляющим 12-15% (потери металла в предлагаемом способе составляют с учетом переработки шлака 1,5-2,0%), при этом расширяется номенклатура флюсов за счет использования для рафинирования отвальных продуктов углеобогатительных фабрик. 127 1905 Формула изобретения Применение хвостов углеобогатительных фабрик в качестве флюса для рафинирования алюминиевых сплавов от магния. . Т а б л и ц а 1

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный флюс для обработки алюминиевых сплавов | 1988 |

|

SU1576588A1 |

| Способ обработки алюминиевых сплавов | 1990 |

|

SU1705384A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ОТ МАГНИЯ | 1996 |

|

RU2103399C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВТОРИЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2122599C1 |

| Способ обработки алюминиевых сплавов | 1989 |

|

SU1677079A1 |

| Способ получения отливок из магниевоалюминиевых сплавов | 1976 |

|

SU624701A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2089630C1 |

| Флюс для обработки алюминиевых сплавов | 1985 |

|

SU1258862A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

ИзоОр :гение о т иск; и г с я oGjTacju цветной Mera.njjypri)i, .ю лзооретепил является у 1ень петч1к иотгл Ntc™ талла пря о;-Пк1 лрп.епнок ynpcuiiciiin процесса p: d::i4;iiu;Tjniiiir: . Цель дссч лг-; -ется прнмгничпгм -..HPCion yrjiefi6or;i тительных (paCiViii; п ка- естве флюса для рафиниро1 Я: и- ;ипоип иевых спла- ВОВ от магния- Клесты углеобогатп-тельных фабрик tii-fetoT хим--;vt SiO 42-47; , 19-21; Fe,0, 9--1I; CaO 1, 5-2.0TMgO 1,5-2,0; R.,0 1,3-1,8; Na,0 1,5-2,0; 1,3-1,8; с 3-5, 2 табл. i7-20; (С

| Патент СМ № 4097270, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Патент США № 3620716, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Способ рафинирования сплава на основе алюминия | 1978 |

|

SU718491A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-23—Публикация

1985-05-21—Подача