Предлагаемое изобретение относится к области технологии неразъемного соединения /сварки/ и может быть использовано в авиастроении, ракетостроении, судостроении и других отраслях машиностроения и строительства для получения соединений большой протяженности при изготовлении листовых емкостных, панельных и им подобных конструкций из различных конструкционных материалов, в том числе из несвариваемых и ограниченно свариваемых плавлением.

Широко известен способ сварки трением, включающий вращение или циклическое перемещение свариваемых деталей друг относительно друга с нагревом зоны стыка за счет работы сил трения и последующим cдавливанием деталей до образования соединения /"Справочник по сварке". Изд. Маш. Лит.: Москва, 1961 г., стр. 588-593/.

Недостатком этого способа является невозможность его для сварки листовых конструкций, поскольку он требует перемещения деталей относительно друг друга. Поэтому он используется, преимущественно, для сварки изделий в виде тел вращения.

Известен способ сварки трением для соединения "в стык" листовых элементов конструкций, по которому вращающийся инструмент погружают в стык между плотно прижатыми торцами соединяемых деталей и перемещают вдоль стыка с перемешиванием и переносом под давлением нагретого вследствие работы сил трения материала в зону сзади перемещающегося инструмента, а инструмент имеет в поперечном сечении форму круга и вытянут относительно своей оси, в основном перпендикулярной поверхности соединяемых деталей /Thomas W.M. et al. Improvements relatinq to friction welding. International Patent Application N PCT/GB 92/02203 and GB Patent Application N 9125978.8 Dec. 1991/.

К его недостаткам можно отнести:

- формирование несимметричных швов вследствие того, что вращение инструмента около оси, вертикальной поверхности деталей, создает неравные условия для съема материала со стыкуемых кромок и его переноса,

- очень велики ширина шва и разогрев соединяемых деталей в верхней части соединения,

- образование на поверхности шва борозд и других неровностей, оставляемых вращающимся инструментом,

- жесткие условия работы инструмента /высокие циклические нагрузки, изгиб с кручением, нагрев/, создающие высокую вероятность его разрушения.

Известен также способ сварки деталей трением, при котором на поверхности деталей по сварочному контуру выполняют канавку прямоугольного сечения, симметрично которой устанавливают инструмент, в процессе сварки вводят инструмент в соприкосновение с деталью и перемещают стык деталей и рабочую поверхность инструмента друг относительно друга, а инструмент выполняют в виде диска и в процессе сварки вращают диск вокруг оси (см. SU 1655725 A1, B 23 K 20/12, 15.06.1991 г.) - прототип.

К недостаткам прототипа можно отнести невысокое качество формирования металла шва, а также ограниченная толщина свариваемых элементов.

Задачей изобретения является расширение технологических возможностей способа сварки, повышение качества сварных швов, улучшение их формирования.

Указанная задача достигается тем, что при сварке трением, включающей перемещение дискового инструмента вдоль стыка соединяемых деталей путем вращения инструмента вокруг оси, перпендикулярной плоскости торцов кромок деталей, осуществляют перенос преимущественно в продольном направлении снятого с кромок деталей и нагретого вследствие работы сил трения материала в зону сзади перемещающегося инструмента, а объем упомянутой зоны ограничивают дополнительным устройством, выполненным с прорезью, при этом дисковый инструмент погружают в стык соединяемых деталей через упомянутую прорезь и перемещают совместно с дополнительным устройством для осуществления обжатия материала.

Техническими преимуществами предлагаемого способа являются:

- возможность формирования симметричных швов поскольку обеспечиваются одинаковые условия для съема и переноса материала с обеих кромок в зону его перемешивания и обжатия,

- возможность шовной сварки элементов большой толщины,

- повышение чистоты поверхности, свободной от борозд и других неровностей, что, как известно, способствует повышению ресурсных характеристик соединения,

- получение сварного шва небольшой ширины с минимальным нагревом деталей,.

- отсутствие критических нагрузок на инструмент, что позволяет существенно увеличить срок его службы при значительно более высоких скоростях сварки.

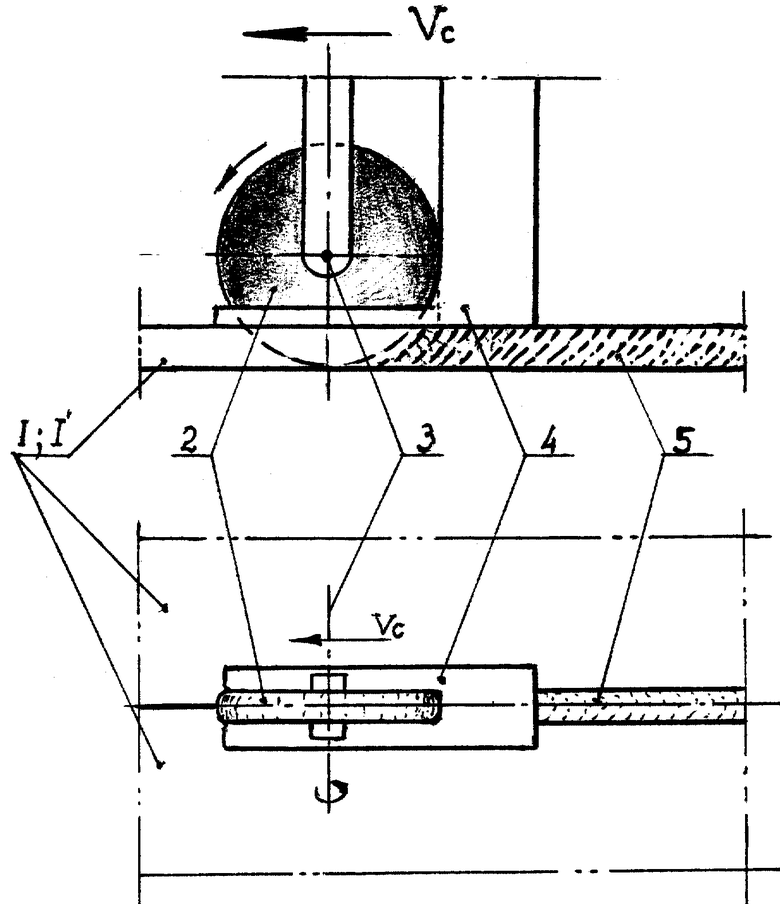

Процесс по предлагаемому способу иллюстрируется схемой на чертеже, где 1 и 1' - соединяемые детали,

2 . . - дисковый инструмент,

3 . . - ось вращения инструмента,

4 . . - дополнительное устройство,

5 . . - шов /соединение/.

Процесс соединения двух листовых деталей "в стык" по предлагаемому способу осуществляют в следующей последовательности. На собранные в стык и зафиксированные детали 1 и 1' /см. чертеж / устанавливают устройство 4, обеспечивая плотное прилегание его контактной поверхности к поверхности деталей 1 и 1'. Затем, вращая дисковый инструмент 2 около оси 3, погружают его через прорезь в устройстве 4 в стык соединяемых деталей 1 и 1' на глубину, примерно равную толщине этих деталей, после чего вращающийся инструмент 2 вместе с дополнительным устройством 4 перемещают по линии стыка соединяемых деталей 1 и 1'. При этом снятый с кромок деталей 1 и 1' и нагретый силами трения материал переносится преимущественно в продольном направлении /вдоль стыка деталей 1 и 1'/ в зону сзади инструмента 2, освобождающуюся при его перемещении вдоль линии стыка деталей 1 и 1' и ограниченную сверху дополнительным устройством 4, перемещающимся совместно с вращающимся инструментом 2 по линии стыка соединяемых деталей 1 и 1'. В этой зоне /с ограниченным объемом/ происходит перемешивание с обжатием материала и формирование шва 5.

По предлагаемому способу сварены листы толщиной 7,0 мм из высокопрочного алюминиевого сплава марки Д16 /не свариваемого плавлением/. Сварка производилась при одинаковой скорости перемещения инструмента по линии стыка 50 см/мин. Такая скорость сварки для предлагаемого способа находится в области малых скоростей.

Шов, полученный по предлагаемому способу, симметричен, имеет небольшую ширину с, практически, параллельными границами шва; поверхность шва гладкая, без борозд, ячеек и других неровностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННО-ДУГОВОЙ СВАРКИ | 2011 |

|

RU2460618C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196030C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| СОЕДИНЕНИЕ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ МЕТАЛЛОКОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2548435C2 |

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2012 |

|

RU2517653C1 |

Способ может быть использован в авиастроении, ракетостроении, судостроении и других отраслях промышленности. Перемещение дискового инструмента осуществляют путем вращения вокруг оси, перпендикулярной плоскости торцов кромок деталей, с переносом снятого с кромок материала в зону сзади перемещающегося инструмента. Объем упомянутой зоны ограничивают дополнительным устройством для осуществления обжатия материала. Дисковый инструмент погружают через прорезь дополнительного устройства встык соединяемых деталей. Полученный сварной шов имеет небольшую ширину, его поверхность гладкая, без борозд, ячеек и других неровностей. 1 ил.

Способ сварки трением, включающий перемещение дискового инструмента вдоль стыка соединяемых деталей, путем вращения инструмента вокруг оси, перпендикулярной плоскости торцов кромок деталей, с переносом преимущественно в продольном направлении снятого с кромок деталей и нагретого вследствие работы сил трения материала в зону сзади перемещающегося инструмента, отличающийся тем, что объем упомянутой зоны ограничивают дополнительным устройством, выполненным с прорезью, при этом дисковый инструмент погружают в стык соединяемых деталей через упомянутую прорезь, а его перемещение производят совместно с дополнительным устройством и осуществляют обжатие материала.

| Способ сварки деталей | 1988 |

|

SU1655725A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| Устройство для плазменной обработки порошковых материалов | 1979 |

|

SU810054A1 |

| US 4144110 A, 17.03.1979 | |||

| WO 9310935, 10.06.1993. | |||

Авторы

Даты

2001-09-20—Публикация

2000-11-22—Подача