Изобретение относится к области химии неорганических веществ и производству минеральных удобрений и может быть использовано в синтезе серной кислоты.

Известен способ приготовления катализатора конверсии SO2 в SO3, включающий осаждение гидрокремнегеля серной кислотой введением в полученную суспензию дополнительного кремнеземистого носителя, пропитку растворами активных компонентов, сушку пульпы, формование и термообработку. При этом осаждение гидрокремнегеля ведут в нестационарном режиме путем приливания серной кислоты к пульпе, содержащей растворенный кремнезем, изменяя pH среды от 13,5 до 5,5 [Патент RU N 2135282 C1 "Способ приготовления катализатора конверсии SO2 в SO3, кл. В 01 J 37/02, 23/22, бюл. N 24, 1999].

В нестационарном режиме осаждения все основные характеристики процесса (pH, температура, концентрация) являются переменными, поэтому пористая структура геля колеблется в широком диапазоне. Воспроизвести процесс практически невозможно, поскольку технологические параметры переменны, а значит, и качество получаемого продукта нестационарное. Гидроксерогель получается не воспроизводимой разнороднопористой структуры. Это вызывает невоспроизводимость качества катализатора как по прочности, так и каталитической активности, что является существенным недостатком способа.

Наиболее близким к изобретению по технической сущности является "Способ приготовления катализатора для окисления диоксида серы" [А.с. SU 1785733 кл. В 01 J 37/04, 23/22, Бюл. N 1, 1993]. Метод включает смешение суспензии SiO2 с ванадатом натрия и серной кислотой, сушку, грануляцию и термообработку. При этом осаждение SiO2 ведут одновременным сливанием жидкого стекла и серной кислоты при постоянных pH, температуре и концентрации диоксида кремния в суспензии. При поддержании основных технологических параметров осаждения постоянными образуются сравнительно однородные глобулярные структуры. Глобулы можно получать заданного размера путем изменения условий осаждения. Носитель имеет определенный размер пор с хорошей воспроизводимостью.

Однако поскольку катализатор конверсии SO2 в SO3 работает в диффузной области, когда скорость процесса определяется скоростью подвода реагентов к внутренней поверхности катализатора и отвода продуктов реакции, то катализатор должен иметь как тонкие, так и крупные поры, т.е. бипористую структуру. Образование крупных пор обеспечивается путем добавления порошкообразного силикагеля в суспензию свежеосажденного силикагеля. Однако при этом образуется полидисперсная пористая структура и уменьшается прочность катализатора.

Техническая задача получения катализатора бипористой структуры, обеспечивающей высокую каталитическую активность и прочность при хорошей воспроизводимости качества катализатора, решается соблюдением ряда технологических приемов, а именно: способ приготовления катализатора для окисления диоксида серы включает смешение растворов активных компонентов, содержащих оксиды ванадия и щелочных металлов, с синтетическим кремнеземом, полученным осаждением из жидкого стекла раствором серной кислоты при постоянных pH, температуре и концентрации суспензии, с последующей сушкой катализаторной пульпы, формованием и термообработкой. При этом на стадии смешения компонентов в катализаторную пульпу добавляют жидкое стекло в количестве, обеспечивающем молярное отношение, в пересчете на оксиды - оксид калия: оксид натрия: пентаксид ванадия, равное 2,7-3,5: 09-1,3: 1 и триоксид серы: (оксид калия + оксид натрия) равное 1,7-2,0.

Введение жидкого стекла в катализаторную пульпу приводит к гелеобразованию и при сушке образуется продукт бипористой структуры. Размер мелких пор 100-300  и крупные поры около 2000

и крупные поры около 2000  . При этом размер мелких пор увеличивается с повышением содержания активных компонентов, тогда как размер крупных пор остается примерно постоянным.

. При этом размер мелких пор увеличивается с повышением содержания активных компонентов, тогда как размер крупных пор остается примерно постоянным.

Количество жидкого стекла, вводимого в катализаторную пульпу, составляет 5-10% по сухим веществам и зависит от степени отмывки осажденного SiO2, содержание Na2O в котором должно не более 3%. Пределы количества вводимого жидкого стекла при смешении компонентов обоснованы следующими закономерностями. При введении менее 5% жидкого стекла не происходит гелеобразование из-за недостатка вводимого SiO2 с жидким стеклом. Верхний предел связан с требованием по содержанию Na2O в катализаторе и, даже при высокой степени отмывки осажденного SiO2, 10% вводимого жидкого стекла обеспечивают необходимое количество Na2O в катализаторе.

В предлагаемом решении суспензия SiO2, полученная непрерывным осаждением при постоянном pH 5-7, температуре 15-25oC и скорости осаждения 60-90 г/л • ч по SiO2 имеет примерно равный размер глобул, а следовательно, и размер тонких пор в агрегатах. После отмывки SiO2 от солей натрия до содержания не более 3% по Na2O полученный осадок SiO2 используется для приготовления катализаторной пульпы на стадии смешения компонентов, а именно добавляются ванадат калия, жидкое стекло и серная кислота. Гелеобразование катализаторной пульпы обусловлено коагуляцией полимерных молекул кремниевой кислоты, образующейся при нейтрализации жидкого стекла серной кислотой. На стадии сушки катализаторной пульпы характер усадки, обусловленный гелеобразной структурой пульпы, обеспечивает образование бипористой структуры продукта, что является существенным отличием способа от известных. Благодаря наличию тонких и крупных пор катализатор имеет высокие эксплуатационные характеристики и хорошую воспроизводимость качества.

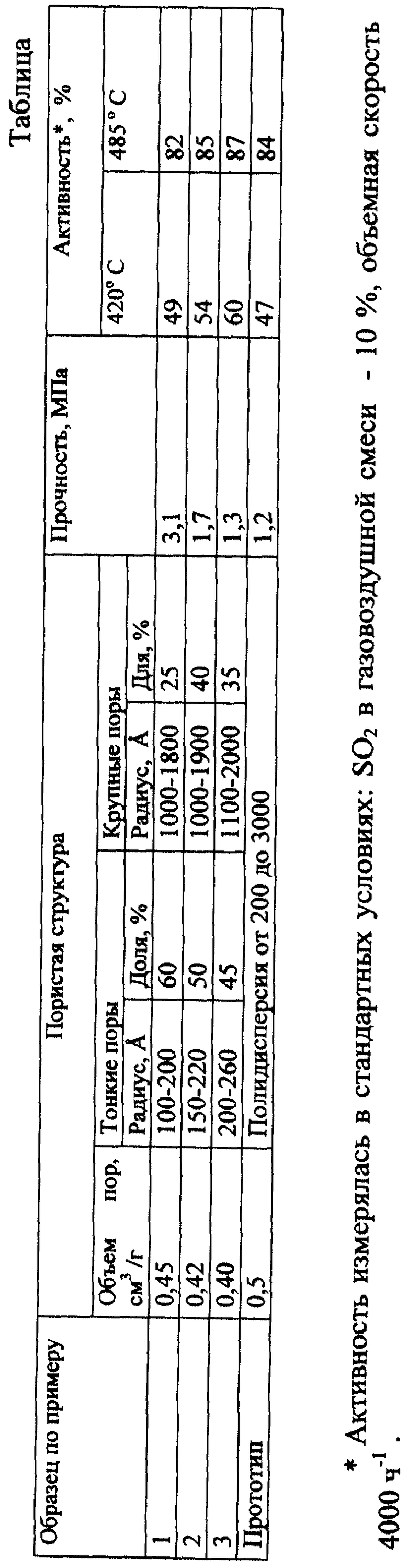

Пример 1. Суспензию SiO2, полученную одновременным сливанием при перемешивании раствора жидкого натриевого стекла с плотностью около 1,1 г/см3 и серной кислоты со скоростью потоков, обеспечивающих поддержание pH в пределах 5-7 и скорость осаждения 60-90 г/л • ч по SiO2, отмывают водой от солей натрия до содержания 2,8% по Na2O. Отмытый осадок SiO2 с влажностью 77% в количестве 1 кг смешивают с 200 мл раствора ванадата калия концентрации 30 г/л по КОН и 160 г/л по V2O5 и при перемешивании добавляют 43 мл жидкого натриевого стекла с содержанием SiO2 - 31%; Na2O - 11% и плотности 1,4 г/см3, что соответствует 5,4% по сухому, и 85 мл серной кислоты концентрации 92%. После перемешивания пульпу сушат, формуют экструзией, гранулы сушат и прокаливают. Катализатор имеет состав, мас.%: V2O5 - 7,1; K2O - 11,1; Na2O - 2,8; SO3 - 27; носитель - остальное. Мольное соотношение K2O : Na2O: V2O5 = 3:1,2:1 и SO3: (К2O + Na2O) = 1,9. Свойства катализатора представлены в таблице.

Пример 2. Осадок SiO2 готовят в основном в соответствии с примером 1 за исключением степени отмывки, которая обеспечила содержание 1,2% по Na2O в SiO2. При смешении компонентов добавлено 75 мл жидкого натриевого стекла, что соответствует 9,5% по сухому, и 90 мл серной кислоты. Катализатор имеет состав, мас.%: V2O5 - 6,9; К2O - 10,6; Na2O - 3; SO3 -26,5; носитель - остальное. Мольное соотношение K2O : Na2O : V2O5 = 3 : 1,25 : 1 и SO3:(K2O + Na2O) = 1,7.

Пример 3. Осадок SiO2 готовят в соответствии с примером 2. При смешении компонентов добавляют 250 мл ванадата калия и 100 мл серной кислоты, остальное подобно примеру 2. Катализатор имеет состав, мас.%: V2O5 - 7,8; K2O - 12,3; Na2O - 2,7; SO3 - 27,2; носитель - остальное. Мольное соотношение К2O : Na2O : V2O5 = 3:1:1 и SO3:(К2O + Na2O) = 1,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2001 |

|

RU2209118C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2135282C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1986 |

|

SU1385353A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 2001 |

|

RU2186620C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

Изобретение относится к области химии неорганических веществ и производству минеральных удобрений, в частности может использоваться в синтезе серной кислоты. Описываемый способ приготовления катализатора конверсии SO2 в SO3, включающий осаждение SiO2 из жидкого стекла серной кислотой при постоянных условиях осаждения рН 5 - 7, t = 20 ± 5oС, скорость осаждения 60 - 90 г/л•ч , смешение компонентов катализатора, сушку катализаторной пульпы, формование и термообработку, отличающийся тем, что используют осажденный SiO2, отмытый от натриевых солей до содержания не более 3 мас.% натриевых солей по Nа2O, и на стадии смешения активных компонентов в катализаторную пульпу вводится 5 - 10 мас.% жидкого натриевого стекла по сухим веществам, что улучшает пористую структуру катализатора. Технический результат - повышение эксплуатационных характеристик катализатора, в частности прочности и активности при низких (420oС) температурах. 1 табл.

Способ приготовления катализатора для окисления диоксида серы, включающий смешение растворов активных компонентов, содержащих оксиды ванадия и щелочных металлов с синтетическим кремнеземом, полученным осаждением из жидкого натриевого стекла серной кислотой при постоянных условиях осаждения: рН = 5 - 7, t = 20± 5oС, скорость осаждения 60 - 90 г/л•ч по Si02 с последующей сушкой катализаторной пульпы, формованием и термообработкой, отличающийся тем, что используют синтетический кремнезем, содержащий не более 3 мас. % натриевых солей по Na2O и при смешении компонентов добавляют жидкое натриевое стекло, в количестве от 5 до 10 мас.% по сухим веществам.

| SU 1785733 A, 07.01.1993 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2135282C1 |

| Способ приготовления ванадиевого катализатора для окисления диоксида серы | 1985 |

|

SU1292824A1 |

| Катализатор для конверсии So @ в So @ | 1987 |

|

SU1616688A1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 1998 |

|

RU2134612C1 |

| DE 4000609 А1, 18.07.1991 | |||

| Тканеформирующий механизм к многозевному ткацкому станку | 1974 |

|

SU564371A1 |

| Шаровой шарнир | 1959 |

|

SU129903A1 |

| US 5116798 A, 26.05.1992. | |||

Авторы

Даты

2001-10-10—Публикация

2000-10-18—Подача