Изобретение относится к способам получения левулиновой кислоты (ЛК, 4-кетопентановая кислота), которая применяется для получения современных мономеров в полимерной промышленности (дифенольная кислота и др.), душистых веществ (этиллевулинат), лекарственных препаратов (левулинат кальция и др.).

Известно, что ЛК можно получать гидролизом гексоз или гексозосодержащего сырья, в качестве которого могут быть использованы опилки, щепа или их смесь из лиственных или хвойных пород, отходы хлопкоперерабатывающей промышленности, некондиционное сырье и т.д. [Б.М. Левитин. Левулиновая кислота, ее свойства, получение и применение. М., 1978]. Измельченное сырье смешивается в реакторе с 6-8%-ным раствором серной кислоты и при 170-175oC производят отбор фурфуролсодержащих паров. Оставшийся в аппарате целлолигнин подвергают 3-х часовому гидролизу в жестких условиях. Полученный гидролизат нейтрализуют известковым молоком, фильтруют. Последующее выделение ЛК осуществляют путем фракционной перегонки и кристаллизации.

Известен способ получения ЛК дегидратацией гексоз в суперкинетических реакторах при температурах 200-385oC и давлении 34,5 МПа [Simkovic I., Leesonboon T. , Mok W. S., Antal M.J. Prepr. Pap. - Am. Chem. Soc., Div. Fuel Chem., 32, 129, 1987, p. 103-104].

Основной недостаток этих способов заключается в сложности технологии. Так, проведение процессов под высоким давлением в сочетании с высокой коррозионной активностью реакционной массы делает весьма затруднительным реализацию этих способов.

Известны способы получения левулиновой кислоты из фурфурилового спирта и 5-гидроксиметилфурфурола, которые так же являются продуктами химической переработки древесины [Кочетков Н.А., Бочков А.Ф. и др. Химия углеводов. Химия, М., 1967]. Недостатком данных методов является высокая стоимость и сложность получения исходных соединений.

Известен способ получения ЛК гидролизом глюкозы в среде 7,2-20%-ной соляной кислоты. [V. Sunjic, J. Horvat, B. Klaic. Levulinic acid. Basic Raw material from own resources. Kem. Ind., 33 (11), 1984, p. 599-606]. Процесс проводят при 103-108oC в течение 5-28 часов с последующим упариванием реакционной массы. Конечный продукт получают путем вакуумной перегонки. Недостатками этого метода являются высокая стоимость исходного сырья, а также длительность проведения процесса при повышенной температуре.

Наиболее близким по существу к заявляемому способу является процесс получения ЛК гидролизом сахарозы в присутствии соляной кислоты [Физер Л., Физер М. Реагенты для органического синтеза. М., 1970, с. 71]. В соответствии с известным способом реакционную массу, содержащую 400 г/л сахарозы и 88 г/л соляной кислоты, нагревают на водяной бане в течение 24 часов. Образовавшиеся гумины отфильтровывают, фильтрат упаривают досуха и экстрагируют диэтиловым эфиром в течение 6-7 часов. После этого экстрагент отгоняют на роторном испарителе, а полученную ЛК перегоняют под вакуумом. Из 500 г сахарозы получают 72-76 г целевого продукта (выход 14,4%), что соответствует расходу сахарозы 6,9 кг на 1 кг ЛК.

Основными недостатками данного способа являются:

- низкий выход левулиновой кислоты

- высокий расход сахарозы

- длительный процесс гидролиза

- наличие стадии упаривания реакционной массы

- большая продолжительность стадии экстракции, обусловленная применением малоэффективного экстрагента - диэтилового эфира. Коэффициент распределения ЛК в системе вода - диэтиловый эфир k = 0,23 (Я.И. Коренман. Коэффициенты распределения органических соединений. Воронеж, 1992, с. 190).

Цель заявляемого изобретения - повышение выхода левулиновой кислоты, снижение расхода сахарозы, упрощение технологии за счет снижения длительности операций гидролиза и экстракции левулиновой кислоты, устранение операции упаривания реакционной массы.

Поставленная цель достигается тем, что, в способе получения левулиновой кислоты гидролизом сахарозы при нормальном давлении в присутствии соляной кислоты с последующим экстракционным извлечением целевого продукта, согласно изобретению, концентрация кислоты в реакционной массе составляет 90 - 250 г/л, а в качестве экстрагента используют бутанол или сложные эфиры карбоновых кислот (этилацетат, бутилацетат).

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что общими признаками заявляемого способа и прототипа являются:

- получение ЛК гидролизом углеводов

- использование сахарозы в качестве сырья

- применение соляной кислоты в качестве катализатора

- проведение процесса при нормальном давлении

Отличительные признаки заявляемого изобретения:

- применение более концентрированных растворов соляной кислоты в качестве катализатора - 90 - 250 г/л (88 г/л в прототипе)

- использование в качестве экстрагентов бутанола или сложных эфиров карбоновых кислот.

Исследования показали, что увеличение концентрации соляной кислоты в предлагаемом изобретении позволяет уменьшить расход сахарозы, а также упростить технологию за счет сокращения длительности операций гидролиза и экстракции, устранения операции упаривания реакционной массы. Сокращение продолжительности экстракции левулиновой кислоты достигается за счет применения более эффективных экстрагентов, таких как бутанол и сложные эфиры карбоновых кислот. Они характеризуются в 10-15 раз более высокими коэффициентами распределения ЛК, чем диэтиловый эфир.

Следовательно, технические результаты и отличительные признаки заявляемого способа находятся в причинно-следственной связи друг с другом.

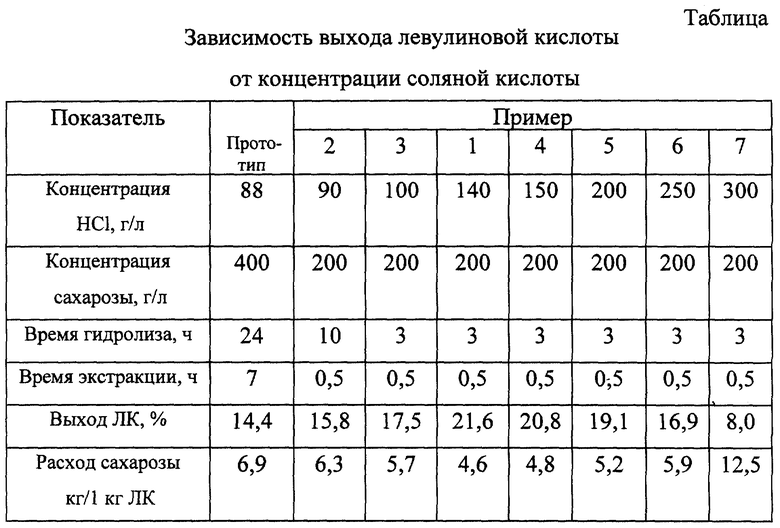

Способ подтверждается конкретными примерами (см. таблицу).

Пример 1. Для проведения эксперимента 3 литра реакционного раствора, содержащего 200 г/л сахарозы и 140 г/л соляной кислоты помещают в реакционный сосуд, оборудованный обратным холодильником и системой отбора проб, нагревают на кипящей водяной бане в течение 3 часов. Раствор охлаждают, реакционную массу отфильтровывают от нерастворимых гуминов. Фильтрат нейтрализуют 46%-ным раствором гидроокиси натрия до pH 3-4 и определяют концентрацию ЛК методом газожидкостной хроматографии. Она составляет 54 г/л, т.е. выход ЛК составляет 27 массовых % в расчете на сахарозу. Реакционную массу экстрагируют равным объемом этилацетата в течение 10 минут (три раза). Из объединенного экстракта на роторном испарителе отгоняют этилацетат. Полученный концентрат (137 г) перегоняют под вакуумом (2 мм рт. ст.).

В результате проведенного эксперимента получают в расчете на 600 г сахарозы: (в скобках дан выход в мас.% в расчете на сахарозу) 130 г (21,6) левулиновой кислоты. Расход сахарозы составил 4,6 кг сырья на 1 кг ЛК.

Пример 2. Опыт проводят, как в примере 1, но с использованием реакционного раствора с концентрацией соляной кислоты 90 г/л и более продолжительном времени гидролиза (10 час.). Экстракцию ЛК производят бутанолом в течение 10 минут (три раза). Концентрация продукта в реакционной массе, определенная методом газожидкостной хроматографии, составила 35,6 г/л. Выход 17,8%.

В результате проведенного эксперимента получают 95 г целевого продукта, что составляет 15,8 массовых % в расчете на сырье. Расход сахарозы 6,3 кг на 1 кг ЛК.

Пример 3. Опыт проводят, как в примере 1, но с использованием реакционного раствора с концентрацией соляной кислоты 100 г/л. Экстракцию ЛК производят бутилацетатом в течение 10 минут (три раза). Концентрация продукта в реакционной массе, определенная методом газожидкостной хроматографии, составила 39,1 г/л. Выход 19,5%.

В результате проведенного эксперимента получают 105 г целевого продукта, что составляет 17,5% в расчете на сырье. Расход сахарозы 5,7 кг на 1 кг ЛК).

Пример 4. Опыт проводят, как в примере 1, но с использованием реакционного раствора с концентрацией соляной кислоты 150 г/л. Экстракцию ЛК производят бутилацетатом в течение 10 минут (три раза). Концентрация продукта в реакционной массе, определенная методом газожидкостной хроматографии, составила 45,3 г/л. Выход 22,6%.

В результате проведенного эксперимента получают 125 г целевого продукта, что составляет 20,8% в расчете на сырье. Расход сахарозы 4,8 кг на 1 кг ЛК).

Пример 5. Опыт проводят, как в примере 1, но с использованием реакционного раствора с концентрацией соляной кислоты 200 г/л. Экстракцию ЛК производят бутилацетатом в течение 10 минут (три раза). Концентрация продукта в реакционной массе, определенная методом газожидкостной хроматографии, составила 43,1 г/л. Выход 21,5%.

В результате проведенного эксперимента получают 114 г целевого продукта, что составляет 19,1% в расчете на сырье. Расход сахарозы 5,2 кг на 1 кг ЛК).

Пример 6. Опыт проводят, как в примере 1, но с использованием реакционного раствора с концентрацией соляной кислоты 250 г/л. Экстракцию ЛК производят бутилацетатом в течение 10 минут (три раза). Концентрация продукта в реакционной массе, определенная методом газожидкостной хроматографии, составила 38,6 г/л. Выход 19,3%.

В результате проведенного эксперимента получают 101 г целевого продукта, что составляет 16,9% в расчете на сырье. Расход сахарозы 5,9 кг на 1 кг ЛК).

Пример 7. Опыт проводят, как в примере 1, но с использованием реакционного раствора с концентрацией соляной кислоты 300 г/л. Экстракцию ЛК производят бутилацетатом в течение 10 минут (три раза). Концентрация продукта в реакционной массе, определенная методом газожидкостной хроматографии, составила 18 г/л. Выход ЛК - 9%.

В результате проведенного эксперимента получают 48 г целевого продукта, что составляет 8% в расчете на сырье. Расход сахарозы 12,5 кг на 1 кг ЛК).

Таким образом, заявляемое изобретение позволяет:

а) снизить расход сахарозы с 6,9 кг до 4,6 кг в расчете на килограмм получаемой ЛК, а также повысить выход целевого продукта в 1,5 раза.

б) сократить продолжительность гидролиза с 24 до 3 часов.

в) сократить продолжительность экстракции с 7 час до 0,5 час.

г) устранить стадию упаривания реакционного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕВУЛИНОВОЙ КИСЛОТЫ НИЗКОТЕМПЕРАТУРНЫМ КИСЛОТНЫМ ГИДРОЛИЗОМ САХАРОЗЫ | 2001 |

|

RU2203266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕВУЛИНОВОЙ КИСЛОТЫ КИСЛОТНО-КАТАЛИТИЧЕСКОЙ КОНВЕРСИЕЙ САХАРОЗЫ | 2007 |

|

RU2339612C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1999 |

|

RU2158192C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ МЕЛКОЛИСТВЕННЫХ ПОРОД В ЦЕННЫЕ ОРГАНИЧЕСКИЕ ПРОДУКТЫ | 2002 |

|

RU2219048C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5-ГИДРОКСИМЕТИЛФУРФУРОЛА | 2008 |

|

RU2363698C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ ВАНИЛИНА И СИРЕНЕВОГО АЛЬДЕГИДА | 2007 |

|

RU2348606C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ МЕЛКОЛИСТВЕННЫХ ПОРОД | 2000 |

|

RU2178405C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ В ПРОДУКТЫ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2119427C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИХТОВОЙ КОРЫ | 1998 |

|

RU2137821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТОВ ИЗ РАСТИТЕЛЬНОГО ЛЕКАРСТВЕННОГО СЫРЬЯ | 1999 |

|

RU2176919C2 |

Изобретение относится к технологии получения левулиновой кислоты из сахарозы. Левулиновая кислота используется в фармацевтической и парфюмерной промышленности, а также в качестве сырья для широкого ряда синтезов. В соответствии с предложенным способом целевой продукт получают гидролизом сахарозы в присутствии соляной кислоты в качестве катализатора при температуре около 100oC и нормальном давлении. Образующуюся левулиновую кислоту выделяют экстракцией. Отличительными признаками предложенного способа являются большие концентрации соляной кислоты (90-250 г/л) и использование в качестве экстрагента бутанола, этилацетата или бутилацетата. Технические результаты, обеспечиваемые изобретением, заключаются в сокращении времени проведения процесса, уменьшении расхода сахарозы, повышении выхода целевого продукта и устранении стадии упаривания реакционной массы. 1 табл.

Способ получения левулиновой кислоты гидролизом сахарозы в присутствии соляной кислоты при температуре около 100°С и нормальном давлении с последующим экстракционным извлечением целевого продукта, отличающийся тем, что концентрация кислоты в реакционной массе составляет 90-250 г/л, а в качестве экстрагента используют бутанол, этилацетат или бутилацетат.

| ФИЗЕР Л., ФИЗЕР М | |||

| Реагенты для органического синтеза | |||

| -М.: Мир, 1970, т | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕВУЛИНОВОЙ КИСЛОТЫ | 0 |

|

SU312845A1 |

| SU 227318 А, 29.11.1969 | |||

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ В ПРОДУКТЫ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2119427C1 |

| Способ изготовления древесностружечных плит с односторонней облицовкой их полимерной пленкой | 1983 |

|

SU1247292A1 |

| Мусоропровод для высотных зданий | 1985 |

|

SU1278426A1 |

Авторы

Даты

2001-10-10—Публикация

2000-04-24—Подача