Изобретение относится к переправочно-мостовым средствам, а более конкретно к мобильным наплавным мостам и паромам, маневр которыми на другую водную преграду осуществляется путем перевозки звеньев на автомобилях.

Известно речное звено, относящееся к переправочно-мостовым средствам, в частности к наплавному мосту или парому, состоящее из двух понтонов прямоугольной формы, шарнирно соединенных между собой продольными кромками в районе днища и оснащенных на транцах стыковыми узлами /1/.

Автомобиль для перевозки речного звена согласно описанию изобретения к патенту РФ /1/, выбранному аналогом заявляемых звена и автомобиля, не оснащен специальными приспособлениями для перевозки и складывания звена.

Для выгрузки, складывания и погрузки речного звена используют автокран на отдельном шасси /1/. Возможно применение самоскатывания звена с рабочей платформы автомобиля /1/.

Недостаток известного речного звена и автомобиля для его перевозки заключается в том, что они не обеспечивают достаточно высоких экономических и технико-тактических показателей при погрузке и транспортировании речного звена. Так, использование автокрана для погрузки и выгрузки звеньев значительно сокращает фронт работ и увеличивает сроки оборудования мостовой или паромной переправ и затрудняет маневр переправой на другую водную преграду. Выгрузка речных звеньев самоскатыванием затруднена, так как ни автомобиль, ни звено не оборудованы для этого специальными приспособлениями, а скатывание звена по деревянной платформе автомобиля может быть осуществлено только при большом наклоне автомобиля на берегу, т.е. в специально оборудованных условиях. Кроме того, на одном автомобиле перевозится только одно звено. При использовании известных речных звеньев в мобильном комплекте (парке) средств для перевозки каждого звена предусматривается автомобиль, что значительно повышает стоимость такого комплекта (парка).

Известно понтонное звено понтонно-мостового парка, выбранное в качестве прототипа, содержащее средний понтон и два крайних бортовых контейнера, скрепленные между собой /2/. Бортовые контейнеры содержат пневмокаркасные поплавки с фермами, убирающимися в контейнеры посредством стягивающих устройств. Каждое стягивающее устройство выполнено с поворотным барабаном, неподвижная опора которого смонтирована внутри контейнера. К внешней крайней ферме каждого пневмокаркасного поплавка одним концом присоединен трос, другой конец которого намотан на барабан, ось которого прикреплена к головке барабана, на которой размещена храповая собачка, кинематически взаимодействующая с храповым колесом, находящимся в зацеплении с другой храповой собачкой, смонтированной на неподвижной опоре барабана.

Недостаток известного звена понтонно-мостового парка заключается в том, что оно не обеспечивает достаточно высоких экономических и технико-тактических показателей при погрузке и транспортировании звена. Так, для складывания и погрузки понтонного звена на автомобиль, а также его выгрузки, по всей видимости, применяется автокран (см., например, автомобильные краны /3/), что сокращает фронт работ и увеличивает сроки оборудования переправы и маневра переправы на другую водную преграду. Высота среднего понтона и бортовых контейнеров значительна, что не позволяет осуществить перевозку более одного звена на одном автомобиле. При использовании известных понтонных звеньев в мобильном комплекте понтонно-мостового парка для перевозки каждого звена предусматривается автомобиль, что значительно повышает стоимость такого парка.

Известны грузовые автомобили, имеющие раму, на которой закреплены трансмиссия, двигатель, электрооборудование, органы управления, кабина и кузов с платформой (полом кузова) /4/. Звено на платформе такого автомобиля закреплено посредством скруток из проволоки. Борта кузова при перевозке звеньев, как правило, сняты.

Недостатком известного грузового автомобиля, выбранного в качестве прототипа, является то, что он не обеспечивает складывания и погрузку звеньев на платформу (пол кузова). Перевозка звеньев на платформе вызывает необходимость в закреплении звеньев на платформе посредством скруток из проволоки, что затрудняет работу понтонеров и увеличивает время подготовительных периодов при погрузке и выгрузке звеньев. Для складывания, погрузки и выгрузки звеньев дополнительно необходим автокран. Наличие автокрана сокращает фронт работ и увеличивает сроки оборудования переправы. Выгрузка звена без автокрана путем самоскатывания затруднительна и требует дополнительных специальных условий, обеспечивающих самоскатывание звена с платформы (пола кузова). Под каждое звено предусматривается автомобиль.

Задача изобретения заключается в повышении экономических, технологических и военно-технических показателей оборудования и свертывания переправы путем обеспечения: перевозки на одном автомобиле более одного звена; выгрузки, складывания и погрузки звеньев без использования автокрана и, следовательно, расширения фронта работ и сокращения сроков оборудования и свертывания переправы за счет уменьшения транспортных объемов звеньев и оснащения грузового автомобиля оборудованием для складывания, погрузки и закрепления звеньев в транспортном положении.

Решение поставленной задачи достигается тем, что в пневмокаркасном звене мобильного паромно-мостового парка, содержащем пневмокаркасные поплавки с фермами, сопряженными посредством тросиков со стягивающими устройствами, согласно изобретению:

во-первых (по первому варианту), звено содержит два средних и два крайних контейнера, верхняя часть - палуба которых представляет собой несущий лист, в частности, металла с наваренными на поверхность палубы под углом к оси контейнеров взаимопересекающимися прутками и усиленный узлами жесткости в виде волнистых углублений, при этом средние контейнеры соединены между собой двумя палубными замками и в нижней плоскости открытого среза контейнеров двумя скуловыми петлями, а каждый крайний контейнер шарнирно соединен со средним контейнером в плоскости палубы тремя палубными петлями и двумя скуловыми замками, расположенными на уровне нижнего открытого среза контейнеров, к тому же на транцах звена кососимметрично расположены на одинаковом расстоянии от продольной оси в одной плоскости по два стыковых устройства и по два штыревых механизма фиксации звеньев в линию моста или парома, а пневмокаркасные поплавки размещены под каждым контейнером и соединены патрубками с ниппель-стыковыми узлами, расположенными на транцах звена, причем на крайних контейнерах фермы шарнирно закреплены у их внешнего борта, а на средних посредством бегунка фермы крепятся к тросику стягивающего устройства, к тому же ферма, ближайшая к тыльной стороне несущего листа палубы, жестко закреплена в контейнере, а наиболее удаленная ферма - оснащена защитным листом прочного материала, в частности металла;

во-вторых (по второму варианту), звено содержит четыре средних и два крайних контейнера, верхняя часть - палуба которых представляет собой несущий лист, в частности, металла, с наваренными на поверхность палубы под углом к оси контейнеров взаимопересекающимися прутками и усиленный узлами жесткости в виде волнистых углублений, при этом средние контейнеры, расположенные в центре звена, соединены между собой двумя скуловыми замками в уровне нижнего среза контейнеров и палубными петлями, два других средних контейнера закреплены к свободным бортам центрально расположенных средних контейнеров двумя палубными замками и в нижней плоскости открытого среза контейнеров двумя скуловыми петлями в каждом соединении средних контейнеров, а каждый крайний контейнер шарнирно соединен со средним контейнером, расположенным сбоку от центрально расположенных контейнеров, в плоскости палубы тремя палубными петлями и двумя скуловыми замками, расположенными на уровне нижнего открытого среза контейнеров, к тому же на транцах звена кососимметрично расположены на одинаковом расстоянии от продольной оси в одной плоскости по четыре стыковых устройства и по два штыревых механизма фиксации звеньев в линию моста или парома, в частности по одному стыковому устройству на каждом среднем контейнере и по одному штыревому механизму на каждом крайнем контейнере, а пневмокаркасные поплавки размещены под каждым контейнером и соединены патрубками с ниппель-стыковыми узлами, расположенными на транцах звена, причем на крайних контейнерах фермы шарнирно закреплены у их внешнего борта, а на средних посредством бегунка фермы крепятся к тросику стягивающего устройства, к тому же ферма, ближайшая к тыльной стороне несущего листа палубы, жестко закреплена в контейнере, а наиболее удаленная ферма оснащена защитным листом прочного материала, в частности металла;

в-третьих (по первому или второму вариантам), стыковое устройство состоит из ниши, уха и запорного штыря, причем ниша расположена на одном транце среднего контейнера, а ухо - на другом транце среднего контейнера, при этом оси отверстий в нише и ухе сориентированы в пространстве, в частности, вертикально, на одном расстоянии от плоскости транца звена, к тому же запорный штырь, введенный в отверстия ниши, имеет с одного конца конусность, а с другого гнездо под рычаг и плоскую овальную шляпку, зажатую в гнезде, выполненном над нишей;

в-четвертых (по первому или второму вариантам), штыревой механизм фиксации, расположенный у борта крайнего контейнера, состоит из ниши с запорным штырем и выдвижного штыревого уха со штырем фиксации, выполненных у разных транцев звена, при этом запорный штырь и штырь фиксации, введенные в отверстия ниши и уха, установлены в направляющих с одной продольной вдоль их оси степенью свободы и эти оси штырей сориентированы в пространстве, в частности, горизонтально, причем движение штырей ограничено собачками, введенными в пазы штырей;

в-пятых (по первому или второму вариантам), на борту каждого среднего контейнера со стороны крайнего контейнера смонтирован торсион, состоящий из двух оснащенных на концах шлицами торсионных валов, соединенных шлицевой муфтой со стопорным винтом, причем опорами торсиона служит шлицевая петля и две с гладкими втулками петли, приваренные к палубе среднего контейнера, а торсионный кулачок расположен над палубой крайнего контейнера;

в-шестых (по первому или второму вариантам), скуловые петли размещены в межконтейнерном пространстве и состоят из вилки и уха, жестко закрепленных к скуловым поясам соединяемых ими контейнеров, а также зафиксированного фиксатором запорного штыря, введенного в отверстия вилки и уха, причем в запорном штыре, установленном между средними контейнерами в направляющей втулке с фигурным вырезом, выполнено гнездо, в которое введен рычаг, установленный на оси, жестко укрепленной в межконтейнерном пространстве к борту контейнера и оснащенной тарельчатыми пружинами и стопором, в частности гайкой;

в-седьмых (по первому или второму вариантам), палубный замок состоит из шатуна, шарнирно установленного на серьге, жестко закрепленной на палубе среднего контейнера, причем на шатуне шарнирно, посредством оси, закреплена скоба, противоположным концом накинутая на гребень, жестко закрепленный на палубе второго среднего контейнера, кроме того, поверх палубы у замка выполнены защитные накладки с лыской для опоры рычагового ключа;

в-восьмых (по первому или второму вариантам), скуловой замок содержит крюк и рычаг, выполненные на основании, закрепленном подвижно на оси, размещенной на скуловом поясе нижнего среза контейнера со стороны транца звена, в поджатом тарельчатыми пружинами и гайкой со шплинтом положении, а на основании выполнен диаметральный выступ, который введен в один из пазов на буртике оси, при этом крюк введен во взаимодействие с ухом, выполненным на скуловом поясе нижнего среза другого контейнера со стороны транца звена, причем элементы скуловых замков, а именно: оси с основанием и уши на среднем и крайнем контейнерах, выполнены кососимметрично;

в-девятых (по первому или второму вариантам), в плоскости, секущей звено поперек на две равные половины, на срезе несущего листа палубы средних и крайних контейнеров выполнены погрузочные рымы;

в-десятых (по первому или второму вариантам), ниппель-стыковые узлы соединены с установленными в контейнерах баллонами со сжатым воздухом;

в-одиннадцатых (по первому или второму вариантам), звено с разомкнутыми палубными замками и скуловыми петлями, транцами средних и крайних контейнеров друг к другу соединены посредством стыкового устройства и штыревого механизма фиксации;

в-двенадцатых (по первому или второму вариантам), свободный объем контейнеров заполнен пенопластом, вес вытесняемой воды которым на 10...20% больше веса звена, увеличенного на возможную нагрузку;

Поставленная задача достигается также тем, что автомобиль для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка, содержащий грузовую платформу и лебедку, соединенную с редуктором отбора мощности автомобиля, согласно изобретению:

во-первых, на грузовой платформе установлена кассета с отсеками, в которые установлены пневмокаркасные звенья в сложенном транспортном положении, при этом звенья опираются на ролики, установленные в нижней части и по бокам отсека, причем с противоположной от кабины автомобиля стороны отсек закрыт накидным замком, а на поворотной колонке, закрепленной к кассете, установлена телескопическая кран-балка, опирающаяся, кроме того, на опорную площадку, выполненную на поверхности кассеты, причем в кран-балку посредством комплекта блоков и двух полиспас-блоков запасованы два троса от лебедки, оснащенной двумя барабанами под тросы, к тому же телескопическая кран-балка оснащена устройством для ее развертывания и фиксации, кроме того, длина кран-балки в сложенном состоянии не превышает половины длины кассеты, а в развернутом превышает длину кассеты не менее чем в половину длины пневмокаркасного звена мобильного паромно-мостового парка;

во-вторых, устройство для развертывания и фиксации телескопической кран-балки содержит лебедку с фиксатором ее барабана, трос которой запасован на блоках, установленных на конце внешнего элемента кран-балки, на концах промежуточных элементов и жестко закреплен на конце внутреннего элемента кран-балки со стороны, введенной в последний промежуточный элемент;

в-третьих, на грузовой платформе автомобиля вдоль ее боковых срезов установлены ролики, на которые полозьями установлена и закреплена кассета, причем в начальной части каждого полоза выполнен ручеек под трос лебедки автомобиля и погрузочный рым, кроме того, в центре торцевого среза платформы со стороны кабины автомобиля и по края того же среза на ширине полозьев кассеты установлены и сориентированы в пространстве блоки, в которые запасованы тросы лебедки автомобиля, концы которых введены в ручеек полозьев и введены в зацепление с погрузочными рымами;

в-четвертых, кран-балка установлена на грузовой платформе автомобиля со стороны кабины на выдвижной из основания с фиксацией вертикального положения, в частности, штырем, поворотной на шарнире колонке;

в-пятых, откидной замок состоит из вилки, внутри которой подвижно вдоль оси втулки размещен фиксатор с пружиной, причем фиксатор шарнирно, посредством пальца, соединен с рукояткой, а конусной стороной опирается в гнездо, выполненное на стойке с внешней торцевой стороны кассеты, при этом в пространство, образованное стойкой кассеты, гнездом, втулкой и выступающей из втулки конусной частью фиксатора введен конец поперечной планки, размещенной поперек отсека кассеты и закрепленной шарнирно посредством пальца и кронштейна на другой стойке, ограничивающей закрываемый откидным замком отсек кассеты, и, в частности, на рукоятку фиксатора накинут съемный крюк, соединенный с рукояткой тросика, посредством этого тросика, перекинутого через пуговицу, выполненную на стойке со стороны рукоятки фиксатора на удалении, превышающем величину свободного движения фиксатора.

Сопоставительный анализ заявляемого пневмокаркасного звена мобильного паромно-мостового парка с прототипом позволяет сделать вывод, что заявляемое звено отличается тем, что:

во-первых (по первому варианту), звено содержит два средних и два крайних контейнера, верхняя часть - палуба контейнеров представляет собой несущий лист, в частности металла, с наваренными на поверхности палубы под углом к оси контейнеров взаимопересекающимися прутками; несущий лист усилен узлами жесткости в виде волнистых углублений; средние контейнеры соединены между собой двумя палубными замками; в нижней плоскости открытого среза контейнеров средние контейнеры соединены между собой двумя скуловыми петлями; каждый крайний контейнер шарнирно соединен со средним контейнером тремя палубными петлями в плоскости палубы и двумя скуловыми замками, расположенными на уровне нижнего открытого среза контейнеров; на транцах звена кососимметрично расположены на одном расстоянии от продольной оси в одной плоскости по два стыковых устройства и по два штыревых механизма фиксации звеньев в линию моста или парома; пневмокаркасные поплавки размещены под каждым контейнером; поплавки соединены патрубками с ниппель-стыковыми узлами, расположенными на транцах звена; на крайних контейнерах фермы закреплены у их внешнего борта; на средних контейнерах фермы закреплены посредством бегунка к тросику стягивающего устройства; ближайшая к тыльной стороне несущего листа ферма жестко закреплена в контейнере; наиболее удаленная ферма оснащена защитным листом прочного материала, в частности металла;

во-вторых (по второму варианту), звено содержит четыре средних и два крайних контейнера, верхняя часть - палуба которых представляет собой несущий лист, в частности, металла, с наваренными на поверхность палубы под углом к оси контейнеров взаимопересекающимися прутками и усиленный узлами жесткости в виде волнистых углублений, при этом средние контейнеры, расположенные в центре звена, соединены между собой двумя скуловыми замками в уровне нижнего среза контейнеров и палубными петлями, два других средних контейнера закреплены к свободным бортам центрально расположенных средних контейнеров двумя палубными замками и в нижней плоскости открытого среза контейнеров двумя скуловыми петлями в каждом соединении средних контейнеров, а каждый крайний контейнер шарнирно соединен со средним контейнером, расположенным сбоку от центрально расположенных контейнеров, в плоскости палубы тремя палубными петлями и двумя скуловыми замками, расположенными на уровне нижнего открытого среза контейнеров, к тому же на транцах звена кососимметрично расположены на одинаковом расстоянии от продольной оси в одной плоскости по четыре стыковых устройства и по два штыревых механизма фиксации звеньев в линию моста или парома, в частности по одному стыковому устройству на каждом среднем контейнере и по одному штыревому механизму на каждом крайнем контейнере, а пневмокаркасные поплавки размещены под каждым контейнером и соединены патрубками с ниппель-стыковыми узлами, расположенными на транцах звена, причем на крайних контейнерах фермы шарнирно закреплены у их внешнего борта, а на средних посредством бегунка фермы крепятся к тросику стягивающего устройства, к тому же ферма, ближайшая к тыльной стороне несущего листа палубы, жестко закреплена в контейнере, а наиболее удаленная ферма оснащена защитным листом прочного материала, в частности металла;

в-третьих (по первому или второму вариантам), стыковое устройство состоит из ниши, уха и запорного штыря; ниша расположена на одном транце среднего контейнера, а ухо на другом транце среднего контейнера; оси отверстий в нише и ухе сориентированы в пространстве, в частности, вертикально, на одном расстоянии от плоскости транца звена; запорный штырь ниши имеет с одного конца конусность, а с другого гнездо под рычаг и плоскую овальную шляпку, зажатую в гнезде, выполненном над нишей;

в-четвертых (по первому или второму вариантам), штыревой механизм фиксации, расположенный у борта крайнего контейнера, состоит из ниши с запорным штырем и выдвижного уха со штырем фиксации; ниша с запорным штырем и ухо со штырем фиксации выполнены у разных транцев звена; запорный штырь и штырь фиксации, введенные в отверстия ниши и уха, установлены в направляющих с одной продольной вдоль их оси степенью свободы, и эти оси штырей сориентированы в пространстве одинаково с осями отверстий ниши и уха, в частности горизонтально; движение штырей ограничено собачками, введенными в пазы штырей;

в-пятых (по первому или второму вариантам), на борту каждого среднего контейнера со стороны крайнего контейнера смонтирован торсион; торсион состоит из двух оснащенных на концах шлицами торсионных валов, соединенных шлицевой муфтой со стопорным винтом; опорами торсиона служит шлицевая петля и две с гладкими втулками петли, приваренные к палубе среднего контейнера, а торсионный кулачок расположен над палубой крайнего контейнера;

в-шестых (по первому или второму вариантам), петли размещены в межконтейнерном пространстве и состоят из вилки и уха, жестко закрепленных к скуловым поясам соединяемых ими контейнеров, а также зафиксированного фиксатором запорного штыря, введенного в отверстия вилки и уха; в запорном штыре, который установлен между средними контейнерами в направляющей втулке с фигурным вырезом, выполнено гнездо, в которое введен рычаг, установленный на оси, жестко укрепленной в межконтейнерном пространстве к борту контейнера и оснащенной тарельчатыми пружинами и стопором, в частности гайкой; вилки с рычагом и уши в каждом межконтейнерном пространстве установлены кососимметрично;

в-седьмых (по первому или второму вариантам), палубный замок состоит из шатуна, шарнирно установленного на серьге, жестко закрепленной на палубе среднего контейнера; на шатуне шарнирно посредством оси закреплена скоба, противоположным концом накинутая на гребень, жестко закрепленный на палубе второго среднего контейнера; поверх палубы у замка выполнены защитные накладки с лыской для опоры рычагового ключа;

в-восьмых (по первому или второму вариантам), скуловой замок содержит крюк и рычаг, выполненные на основании, закрепленном подвижно на оси, размещенной на скуловом поясе нижнего среза контейнера со стороны транца звена, в поджатом тарельчатыми пружинами и гайкой со шплинтом положении, а на основании выполнен диаметральный выступ, который введен в один из пазов на буртике оси, при этом крюк введен во взаимодействие с ухом, выполненным на скуловом срезе другого контейнера со стороны транца звена, причем элементы замков, а именно: оси с основанием и уши на среднем и крайнем контейнерах выполнены кососимметрично;

в-девятых (по первому или второму вариантам), в плоскости, секущей звено поперек на равные половины на срезе несущего листа палубы средних и крайних контейнеров, выполнены погрузочные рымы;

в-десятых (по первому или второму вариантам), ниппель-стыковые узлы соединены с установленными в контейнерах баллонами со сжатым воздухом;

в-одиннадцатых (по первому или второму вариантам), звено с разомкнутыми палубными замками и скуловыми петлями, транцами средних и крайних контейнеров друг к другу, соединено посредством стыкового устройства и штыревого механизма фиксации;

в-двенадцатых (по первому или второму вариантам), свободный объем контейнеров заполнен пенопластом, вес вытесняемой воды которым на 10...20% более веса звена, увеличенного на возможную полезную нагрузку.

Сопоставительный анализ заявляемого автомобиля для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка с прототипом позволяет сделать вывод, что заявляемый автомобиль отличается тем, что:

во-первых, на грузовой платформе установлена кассета с отсеками, в которые установлены пневмокаркасные звенья в сложенном транспортном положении; звенья в отсеках кассеты опираются на ролики, установленные в нижней части и по бокам отсека; с противоположной от кабины автомобиля стороны отсек закрыт накидным замком, а на поворотной колонке, закрепленной к кассете, установлена телескопическая кран-балка, опирающаяся, кроме того, на опорную площадку, выполненную на поверхности кассеты; в балку посредством комплекта блоков и двух полиспас-блоков запасованы два троса от лебедки, оснащенной двумя барабанами под тросы; телескопическая кран-балка оснащена устройством для ее развертывания и фиксации; длина кран-балки в сложенном состоянии не превышает половины длины кассеты, а в развернутом - превышает длину кассеты не менее чем в половину длины пневмокаркасного звена мобильного паромно-мостового парка;

во-вторых, устройство для развертывания и фиксации телескопической кран-балки содержит лебедку с фиксатором ее барабана, трос которой запасован на блоках, установленных на конце внешнего элемента кран-балки, на концах промежуточных элементов и жестко закреплен на конце внутреннего элемента кран-балки со стороны, введенной в последний промежуточный элемент;

в-третьих, на грузовой платформе автомобиля вдоль ее боковых срезов установлены ролики, на которые полозьями установлена и закреплена кассета, причем в начальной части каждого полоза выполнен ручеек под трос лебедки автомобиля и погрузочный рым, кроме того, в центре торцевого среза платформы со стороны кабины автомобиля и по краям того же среза на ширине полозьев кассеты установлены и сориентированы в пространстве блоки, в которые запасованы тросы лебедки автомобиля, концы которых введены в ручеек полозьев и введены в зацепление с погрузочными рымами;

в-четвертых, кран-балка установлена на платформе автомобиля со стороны кабины на выдвижной из основания с фиксацией вертикального положения, в частности штырем, поворотной на шарнире колонке;

в-пятых, откидной замок состоит из втулки, внутри которой подвижно вдоль оси втулки размещен фиксатор с пружиной, причем фиксатор шарнирно, посредством пальца, соединен с рукояткой, а конусной стороной опирается в гнездо, выполненное на стойке с внешней торцевой стороны кассеты, при этом в пространство, образованное стойкой кассеты, гнездом, втулкой и выступающей из втулки конусной частью фиксатора, введен конец поперечной планки, размещенной поперек отсека кассеты и закрепленной шарнирно посредством пальца и кронштейна на другой стойке, ограничивающей закрываемый откидным замком отсек кассеты, и, в частности, на рукоятку фиксатора накинут съемный крюк, соединенный с рукояткой тросика, перекинутого через пуговицу, выполненную на удалении, свободного движения фиксатора.

Таким образом, заявляемое техническое решение пневмокаркасного звена и автомобиля для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка соответствует критерию "новизна". Анализ известных технических решений (аналогов) в исследуемой области, т.е. машиностроении, мостостроении и военном деле и смежных областях, позволяет сделать вывода об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом техническом решении пневмокаркасного звена и автомобиля для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка, и признать заявляемое решение соответствующим критерию "существенные отличия".

Именно заявляемое сопоставление объема пневмокаркасного звена в транспортном положении, его размещение в кассете на грузовой платформе автомобиля, оснащенного лебедкой, применяемой для складывания и погрузки пневмокаркасного звена, а также при погрузке кассеты на грузовую платформу автомобиля, оснащенную роликами, позволяет сделать вывод, что заявляемое техническое решение пневмокаркасного звена и автомобиля для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка связано единым изобретательным замыслом, решающим поставленную задачу изобретения и практики войск министерства обороны, МЧС, промышленности РФ (лесного хозяйства, нефтедобывающих и других добывающих отраслей, сельского хозяйства для сокращения плеча подвоза готовой продукции и т.д.).

Сущность изобретения поясняется чертежами, где показано:

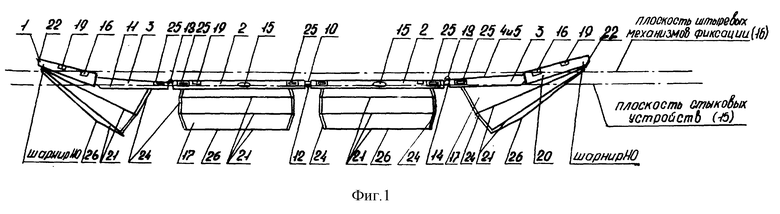

на фиг. 1 - пневмокаркасное звено паромно-мостового парка (вид со стороны транца);

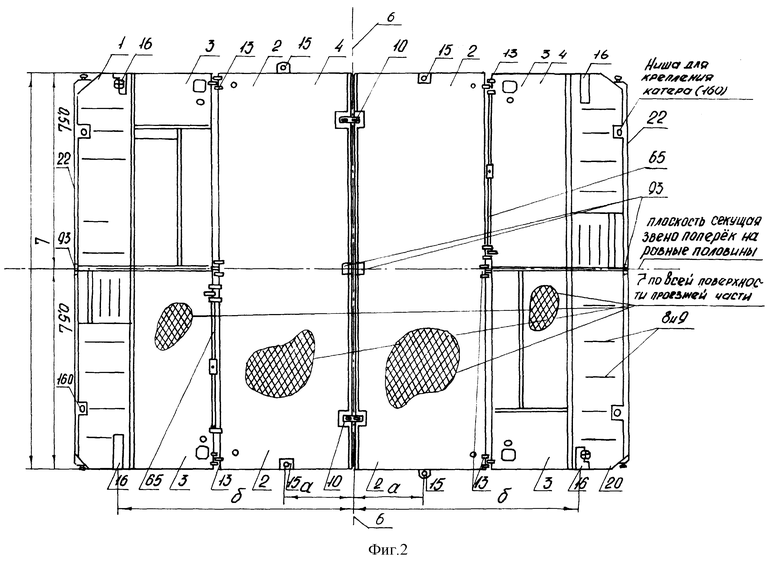

на фиг. 2 - то же (вид в плане);

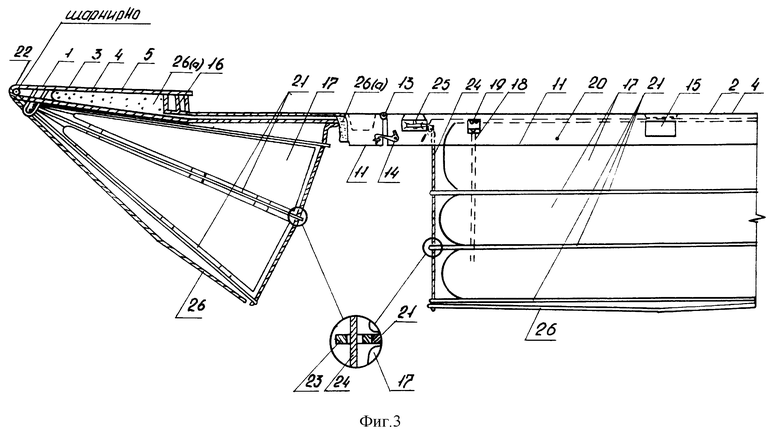

на фиг. 3 - фрагмент пневмокаркасного звена (вид со стороны транца);

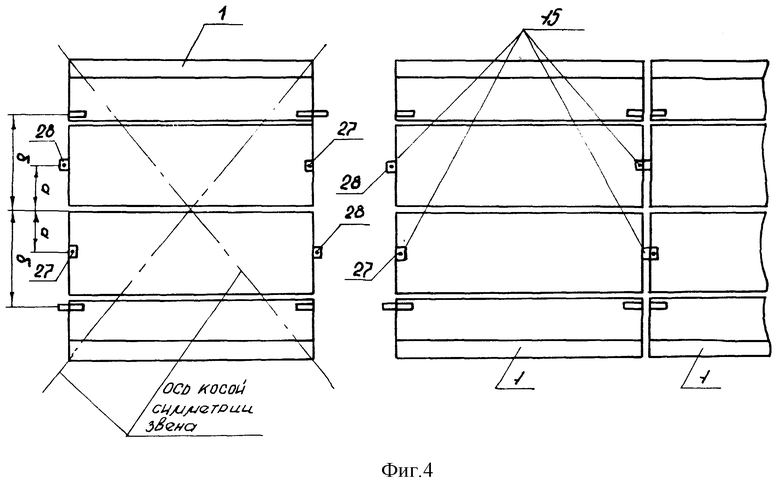

на фиг. 4 - схема введения в линию моста или парома обычной ширины;

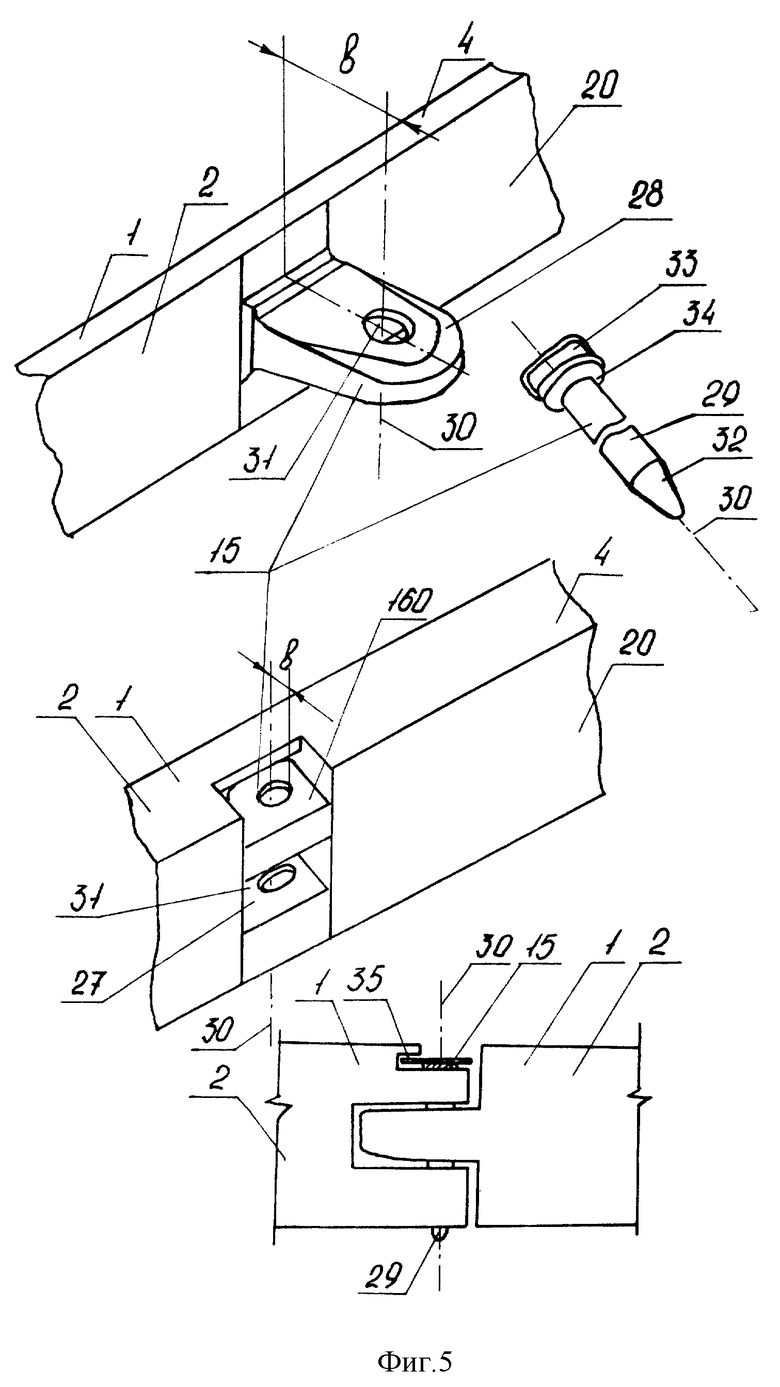

на фиг. 5 - стыковое устройство;

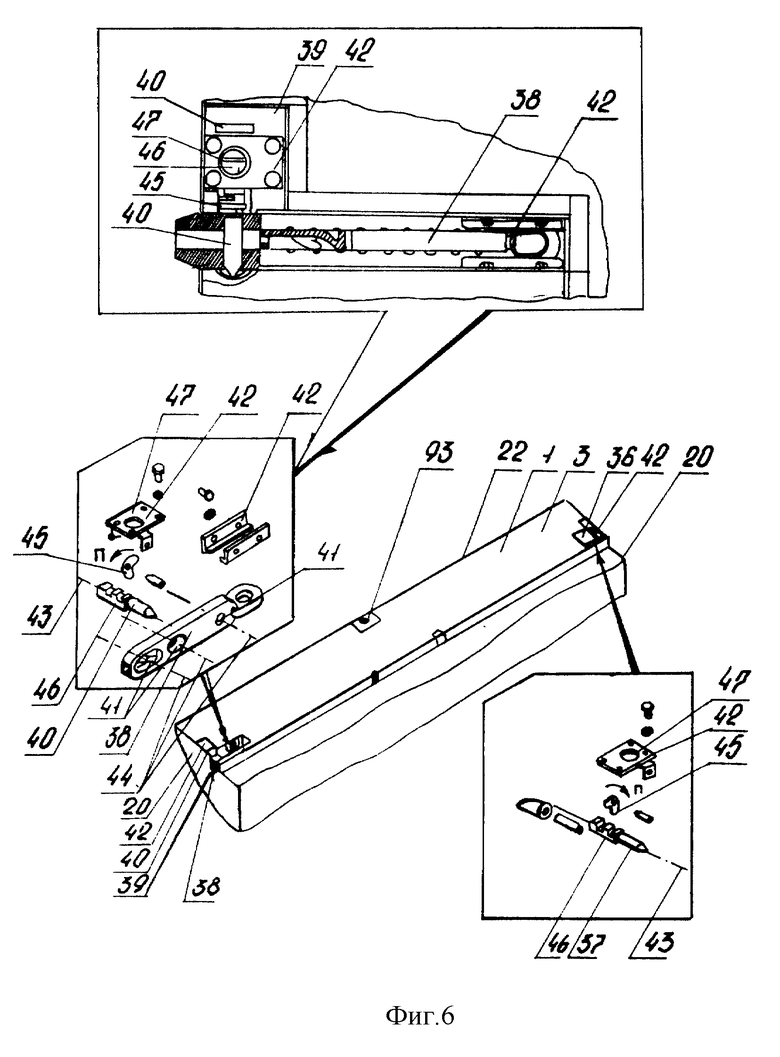

на фиг. 6 - штыревой механизм фиксации;

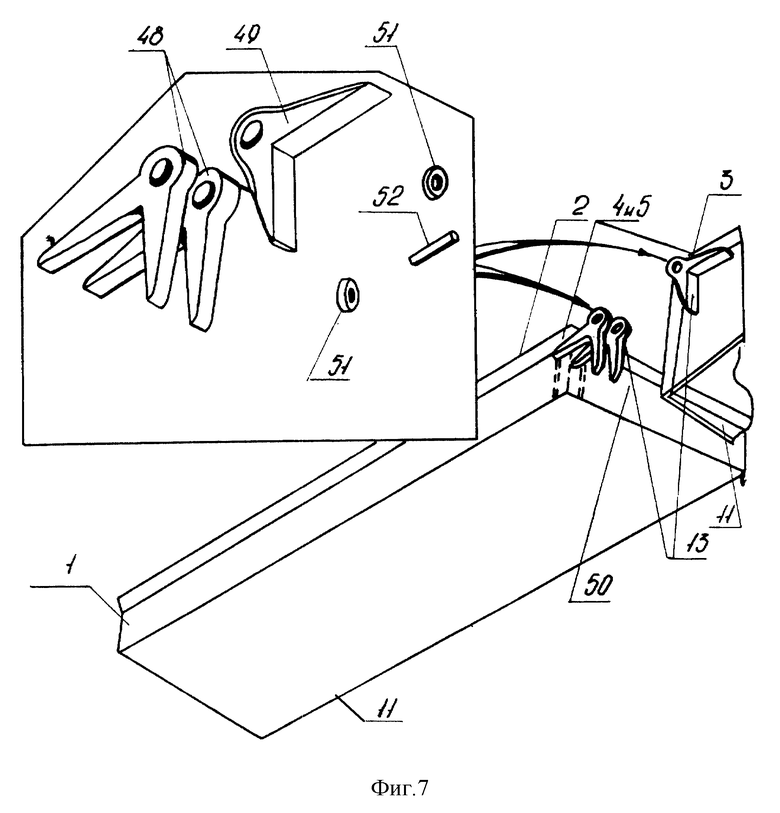

на фиг. 7 - палубные петли, соединяющие средний и крайний контейнеры;

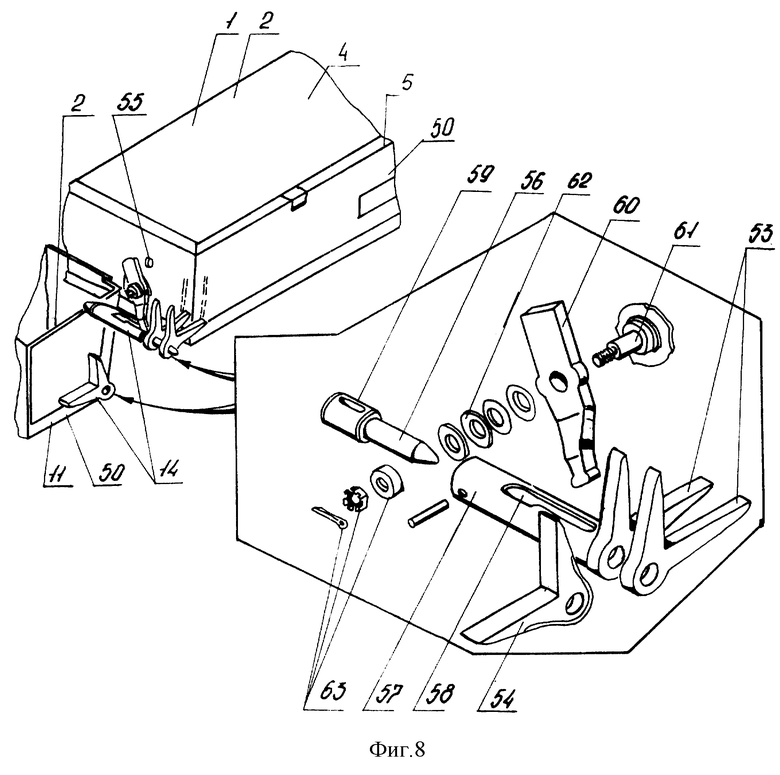

на фиг. 8 - скуловые петли, расположенные между средними контейнерами у их нижнего среза;

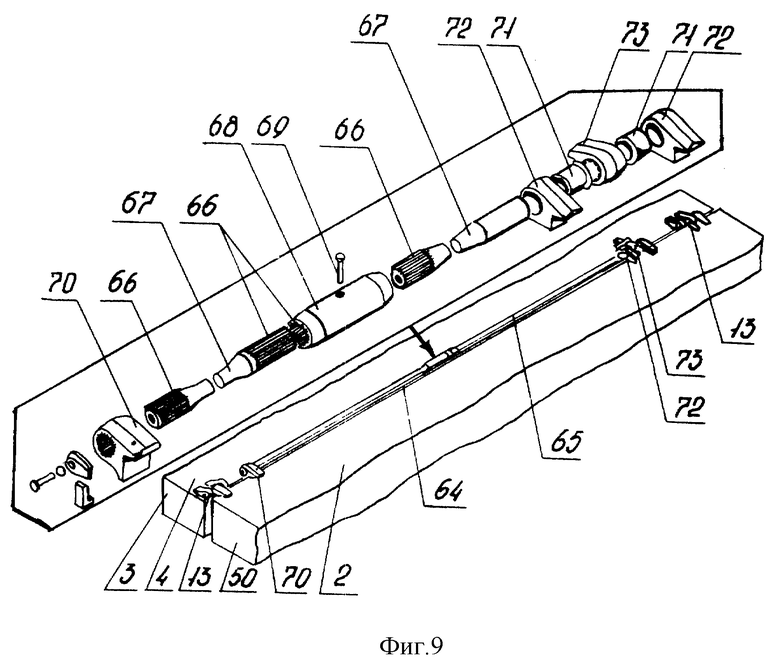

на фиг. 9 - торсион;

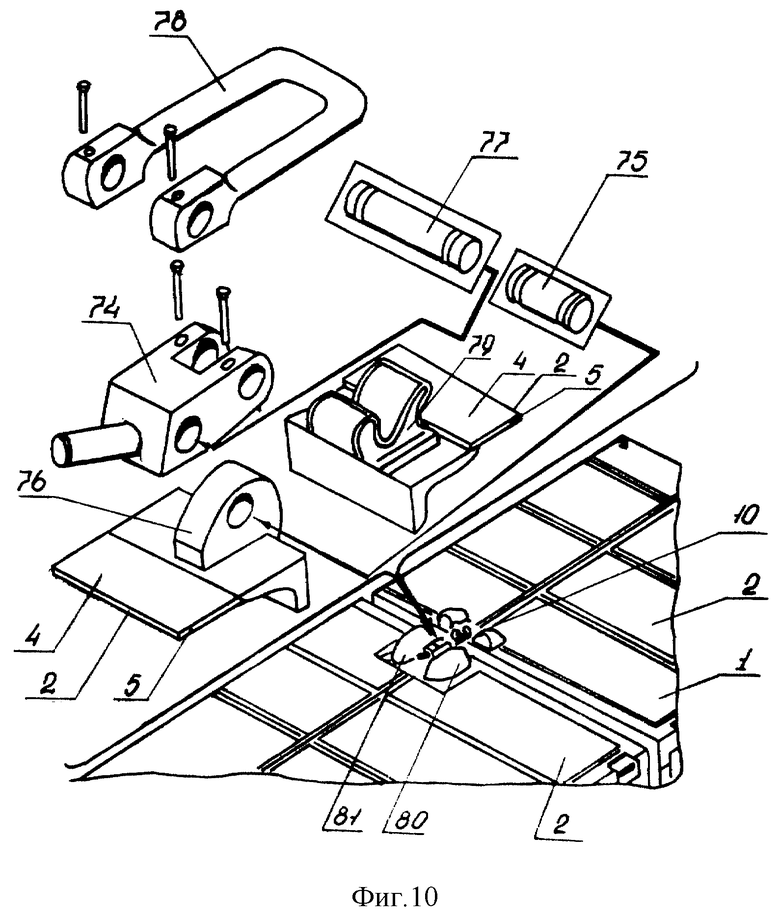

на фиг. 10 - палубный замок;

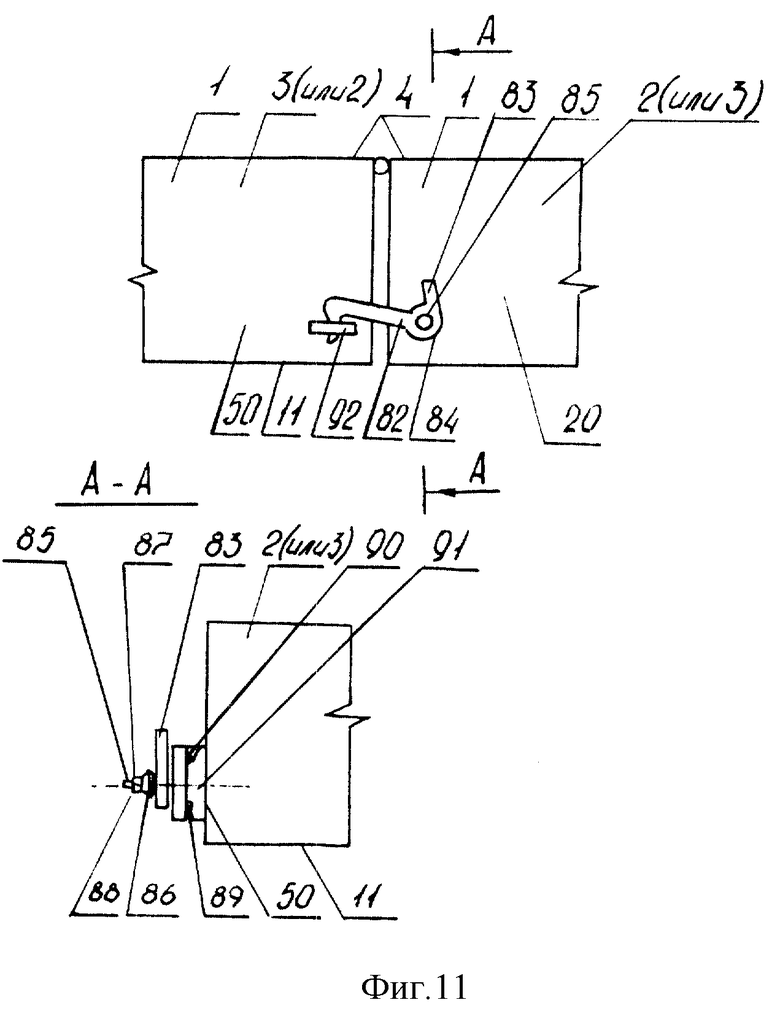

на фиг. 11 - замок, расположенный между средним и крайним контейнерами на уровне их нижнего среза;

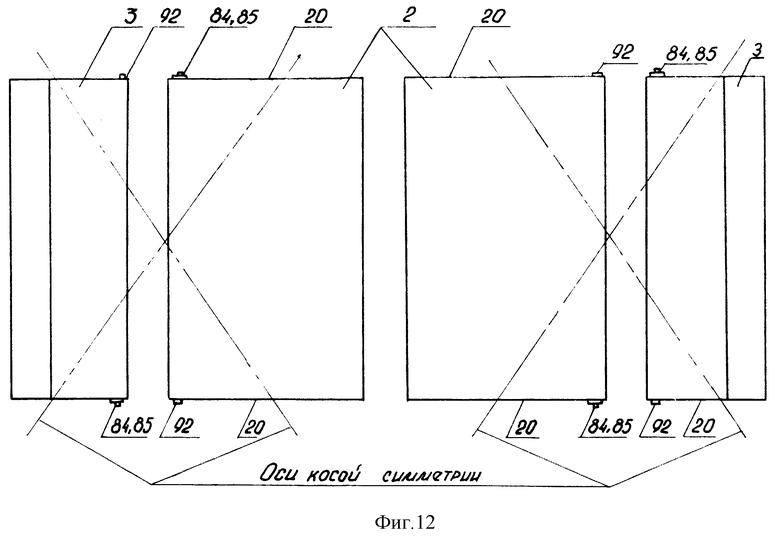

на фиг. 12 - кососимметричная установка замков;

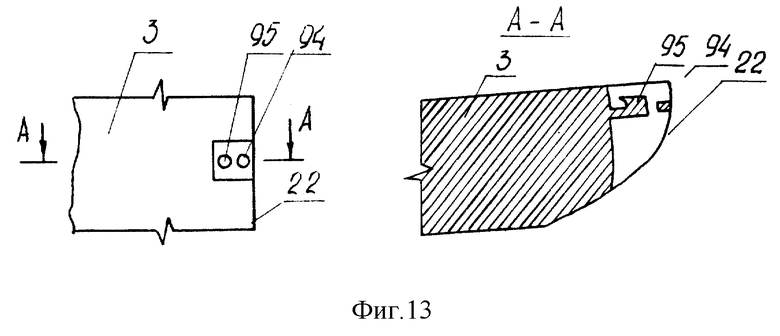

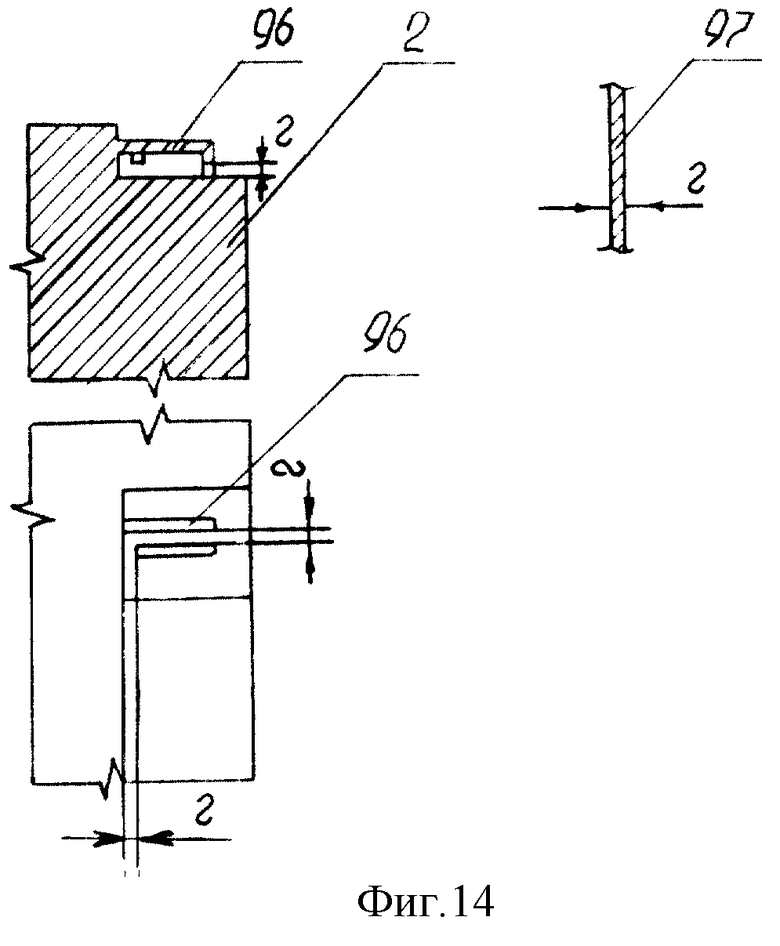

на фиг. 13 - погрузочный рым - ухо;

на фиг. 14 - погрузочный рым - двухсторонняя незамкнутая петля;

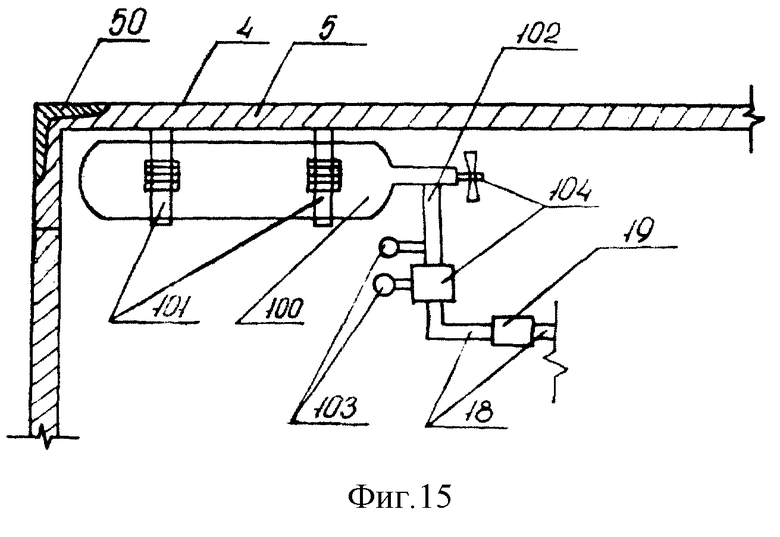

на фиг. 15 - пример установки баллона;

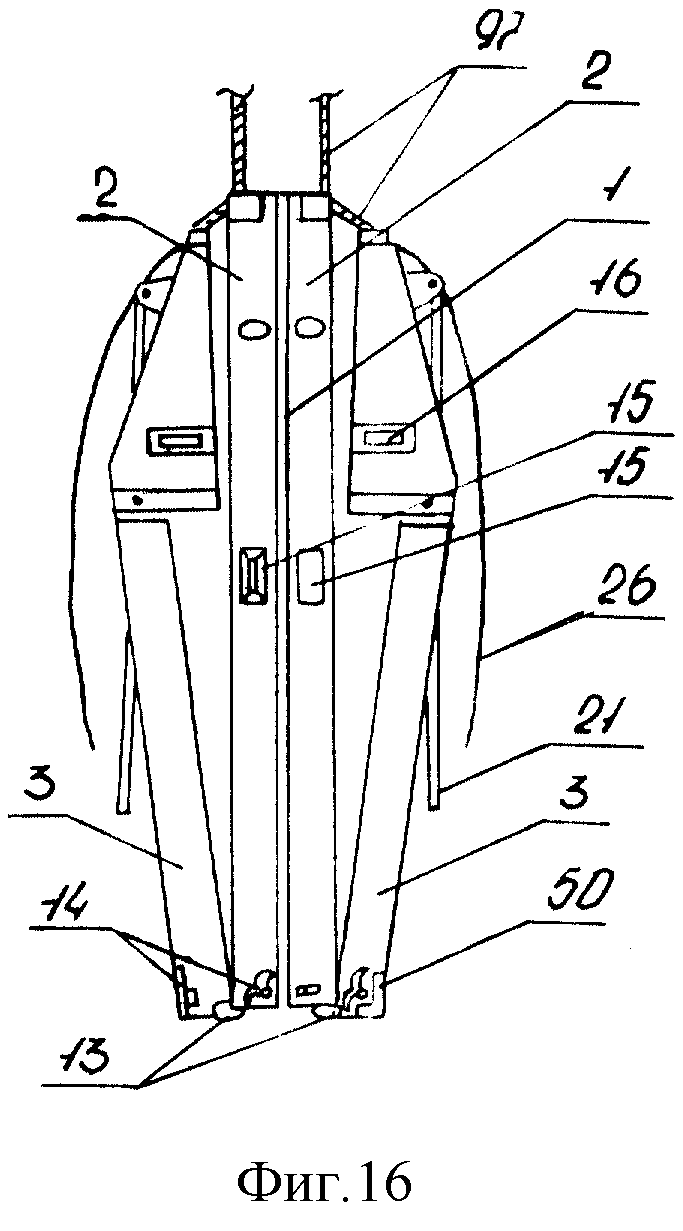

на фиг. 16 - пневмокаркасное звено в сложенном подвешенном на погрузочных тросах (погрузка звена в кассету) положении;

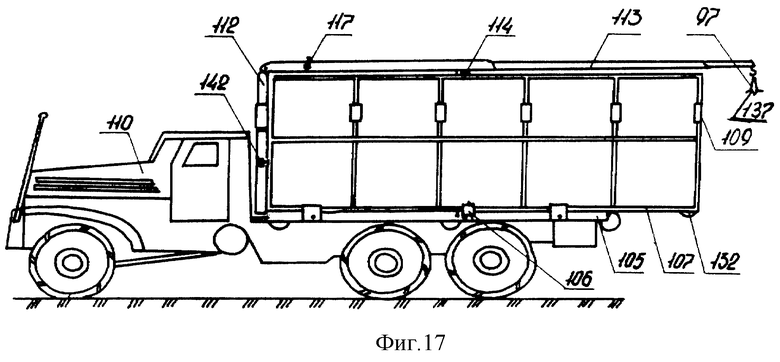

на фиг. 17 - автомобиль для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка (вид сбоку);

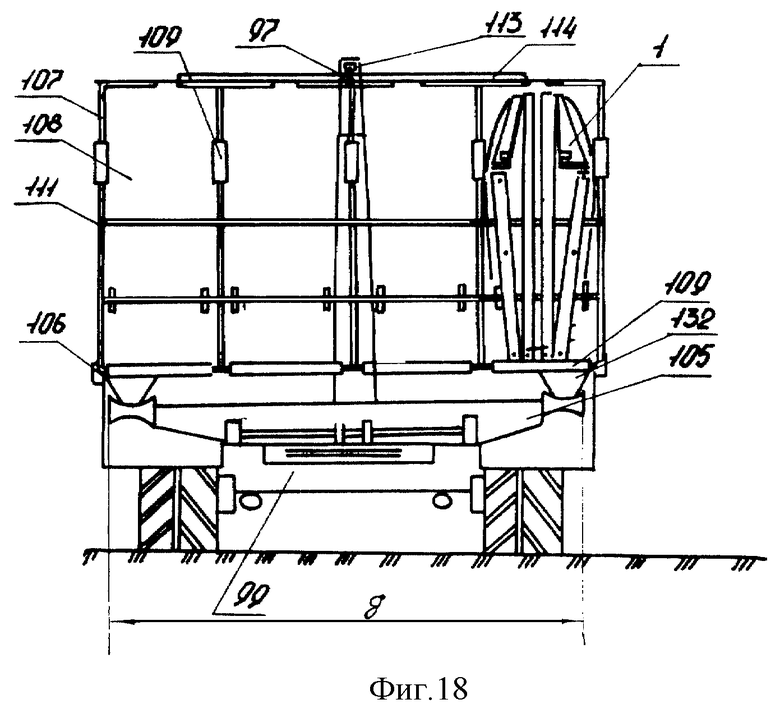

на фиг. 18 - то же (вид сзади);

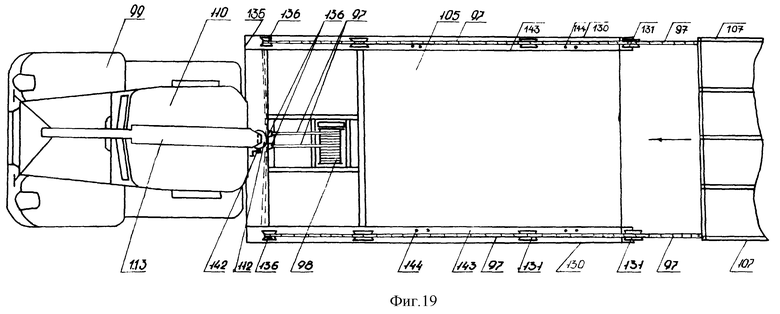

на фиг. 19 - то же (вид сверху; кран-балка в транспортном положении; погрузочные тросы запасованы в положение погрузки кассеты на автомобиль);

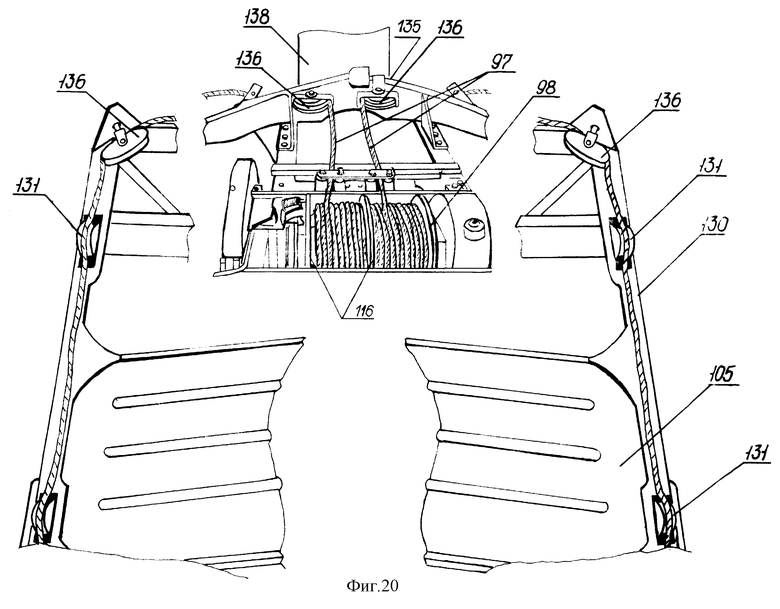

на фиг. 20 - размещение лебедки, роликов и блоков на грузовой платформе автомобиля;

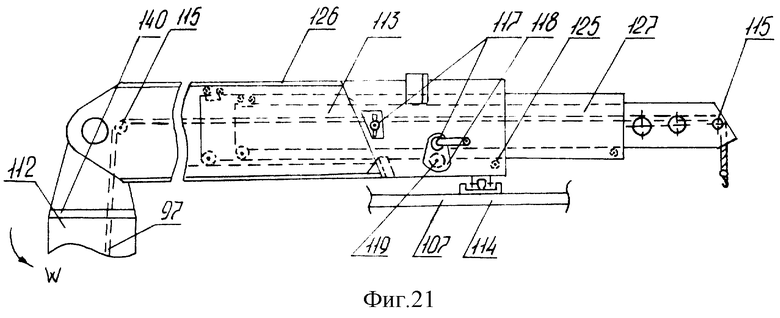

на фиг. 21 - кран-балка (в сложенном положении);

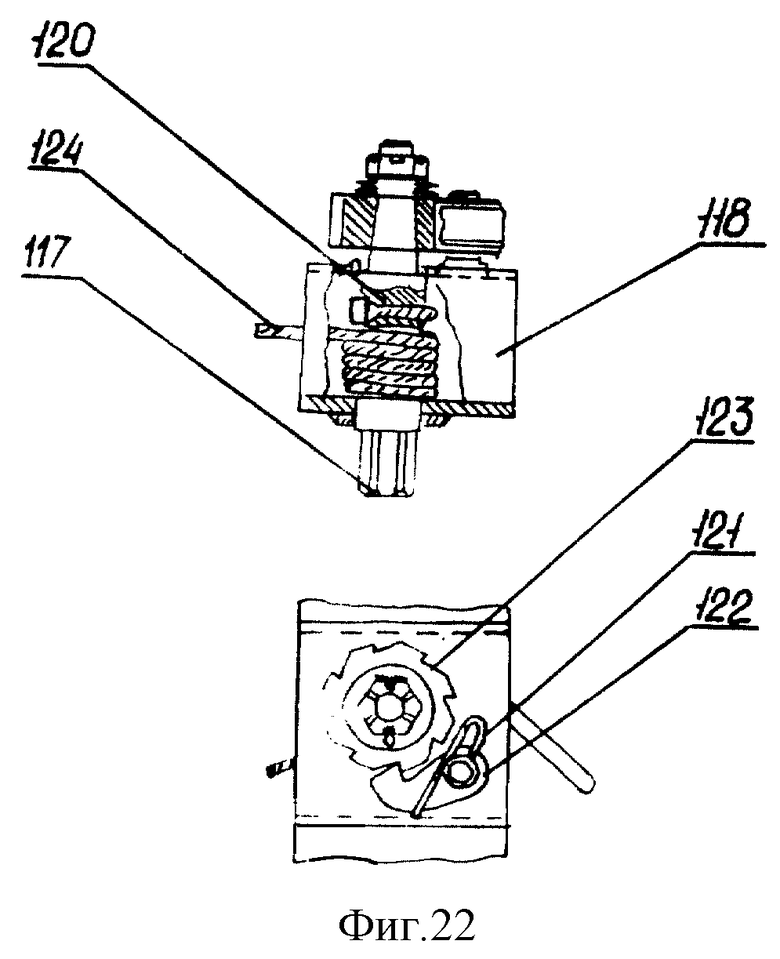

на фиг. 22 - устройство для развертывания и фиксации кран-балки;

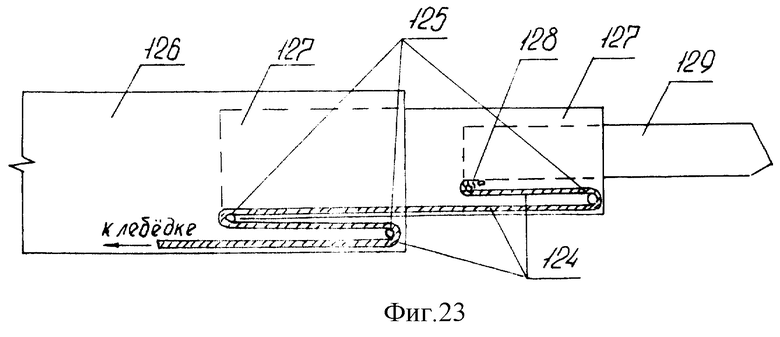

на фиг. 23 - схема запасовки троса устройства для развертывания и фиксации кран-балки;

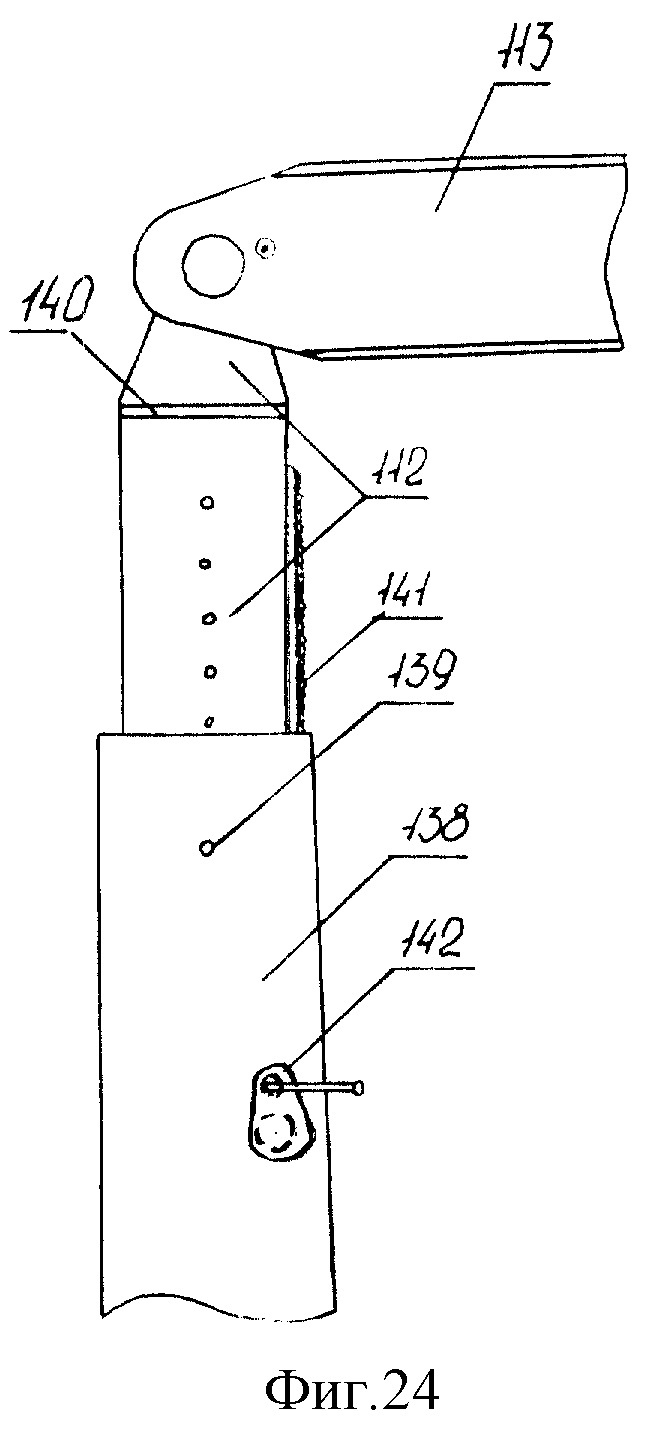

на фиг. 24 - выдвижная поворотная колонка;

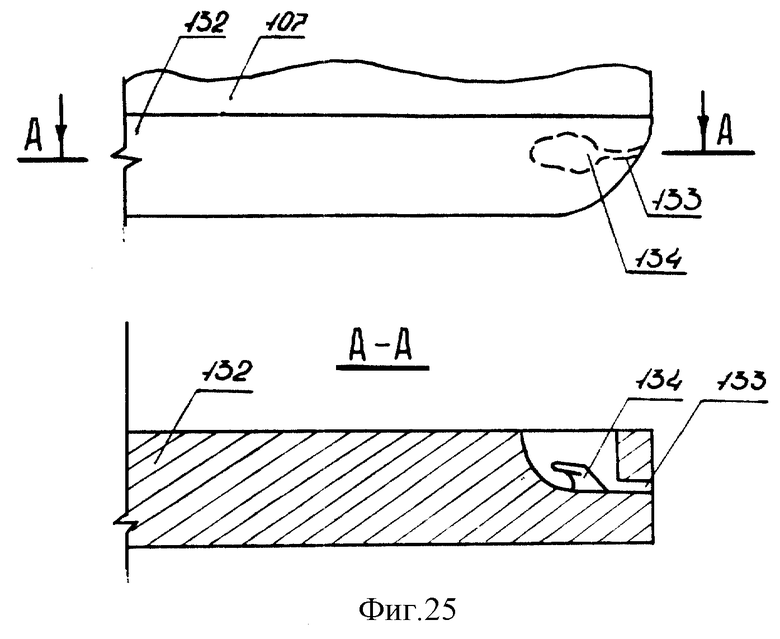

на фиг. 25 - полоз кассеты;

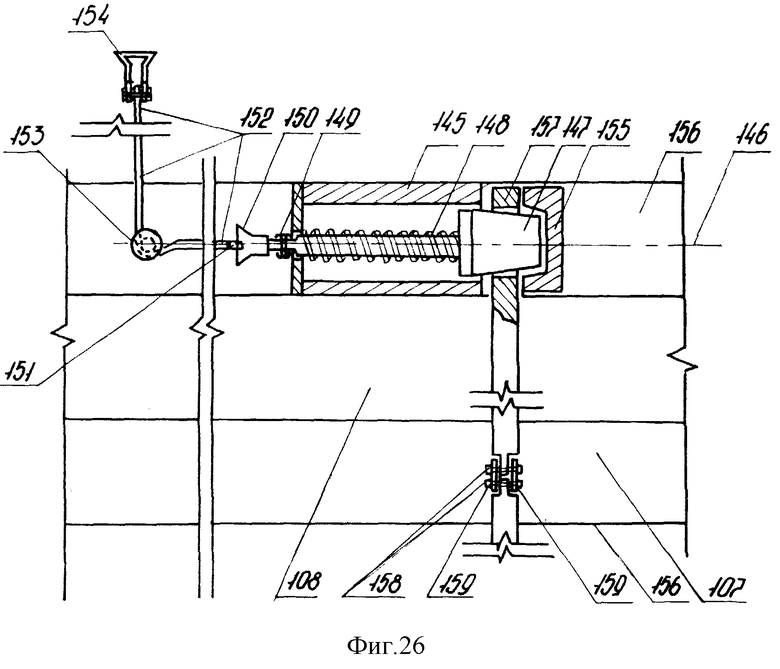

на фиг. 26 - откидной замок кассеты;

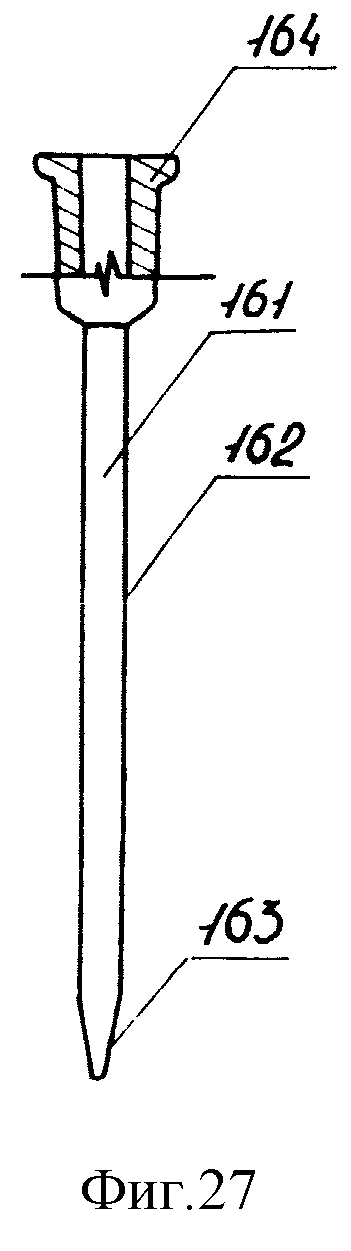

на фиг. 27 - рычаг;

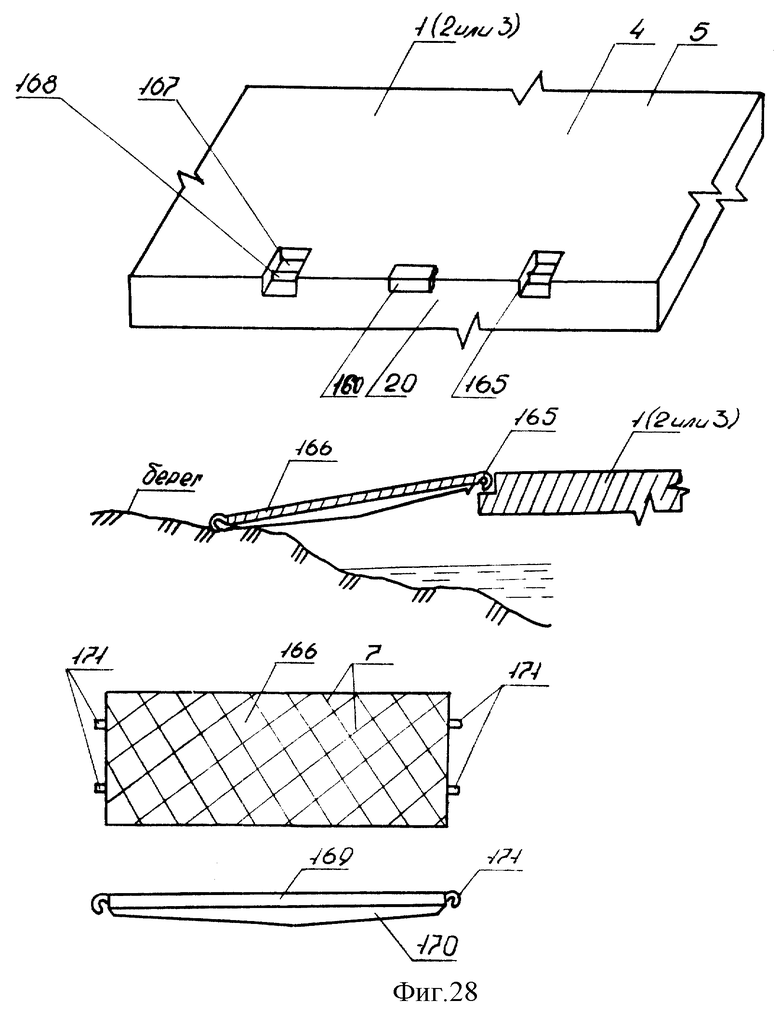

на фиг. 28 - сходни (аппарели);

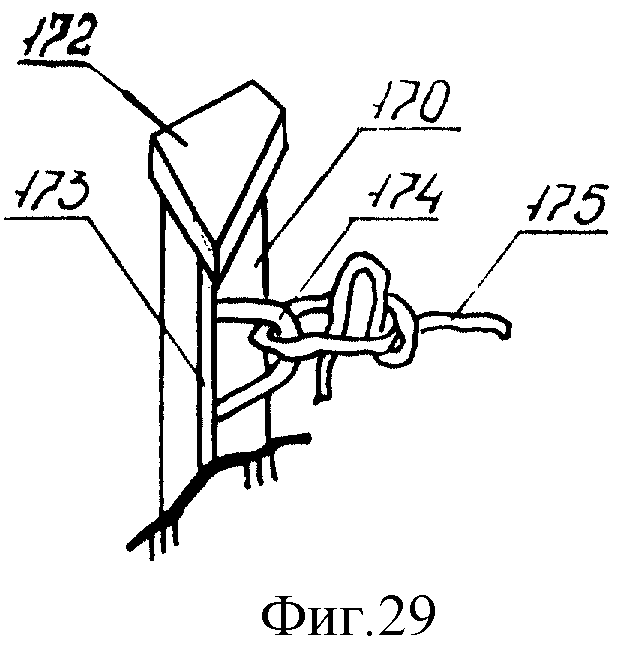

на фиг. 29 - анкер;

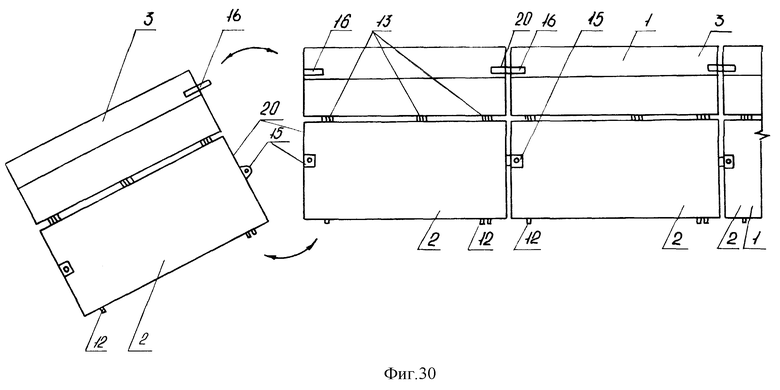

на фиг. 30 - схема введения звена в линию моста уже обычной ширины;

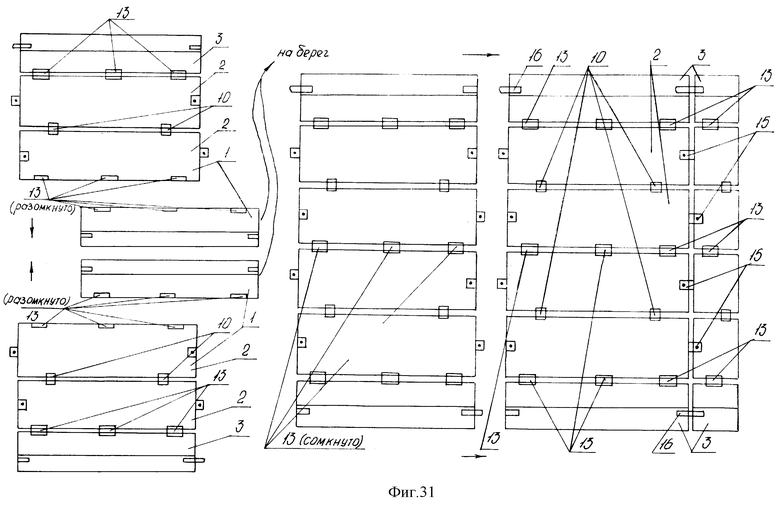

на фиг. 31 - схема введения звена в линию моста в половину шире обычной ширины;

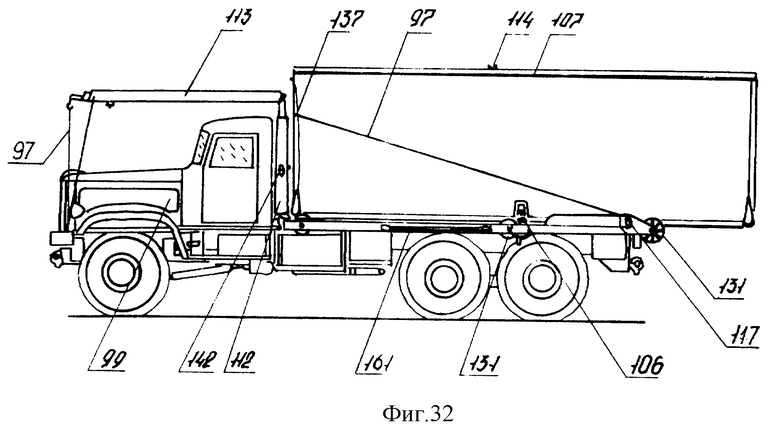

на фиг. 32 - принудительная выгрузка кассеты с автомобиля;

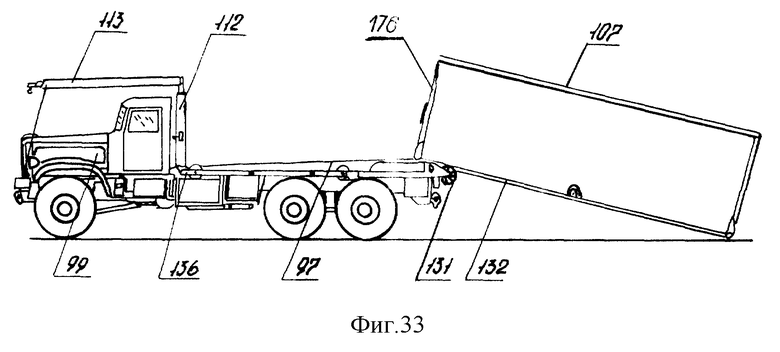

на фиг. 33 - погрузка кассеты на автомобиль.

Пневмокаркасное звено 1 (по первому варианту) содержит два средних 2 и два крайних 3 контейнера. Верхняя часть - палуба 4 контейнеров 2 и 3 представляет собой несущий лист 5, в частности, металла, с наваренными на поверхность палубы 4 (т.е. несущего листа 5) под углом к продольной оси 6 звена 1 взаимопересекающимися прутками 7, в частности металлическими. Несущий лист 5 усилен узлами жесткости 8 в виде волнистых углублений 9. Средние контейнеры 2 соединены между собой двумя палубными замками 10 и в нижней плоскости открытого среза 11 контейнеров 2 двумя петлями 12. Каждый крайний контейнер 3 шарнирно соединен со средним контейнером 2 в плоскости палубы 4 тремя палубными петлями 13 и двумя замками 14, расположенными на уровне нижнего открытого среза 11 контейнеров 2 и 3. На транцах кососимметрично расположены на одном расстоянии "а" и "б" от продольной оси 6 звена 1 в одной плоскости по два стыковых устройства 15 и по два штыревых механизма фиксации 16 звеньев 1 в линию моста или парома (см. фиг. 4). Под каждым контейнером 2 и 3 размещены пневмокаркасные поплавки 17. Поплавки 17 соединены патрубками 18 с ниппель-стыковыми узлами 19, расположенными на транцах 20 звена 1. Каждый поплавок 17 оснащен несколькими (как правило, больше двух) фермами 21. На крайних контейнерах 3 фермы 21 шарнирно закреплены у их (3) внешнего борта 22. На средних контейнерах 2 фермы 21 закреплены посредством подвижного бегунка 23 к тросику 24 стягивающего устройства 25. Ближайшая к тыльной стороне несущего листа 5 (палубы 4) ферма 21 жестко закреплена в контейнере 2 (3), а наиболее удаленная от этого листа 5 ферма 21 оснащена защитным листом 26 прочности материала, в частности металла.

Свободный объем контейнеров 2 и 3 заполнен пенопластом 26а (см. фиг. 3), вес вытесняемой воды которым на 10...20% больше веса звена 1, увеличенного на возможную полезную нагрузку, в частности вес человека (номера расчета, обеспечивающего закрытие или открытие замков 10 и 14, стыковых устройств 15, штыревых механизмов фиксации 16 при не заполненных воздухом пневмокаркасных поплавках 17).

Стыковое устройство 15 (см. фиг. 5) состоит из ниши 27, уха 28 и запорного штыря 29. Ниша 27 расположена на транце 20 первого контейнера 2, а ухо 28 - на транце 20 второго среднего контейнера 2. Оси 30 отверстий 31 в нише 27 и ухе 28 сориентированы в пространстве одинаково, в частности вертикально, на одном расстоянии "в" от плоскости транца 20 звена 1. Запорный штырь 29, введенный в отверстия 31 ниши 27, имеет с одного конца конусность 32, а с другого гнездо 33 под рычаг (не показан, см. фиг. 27) и плоскую овальную шляпку 34, зажатую в гнезде 35, выполненном над нишей 27.

Штыревой механизм фиксации 16 (см. фиг. 6), расположенный у борта 22 крайнего контейнера 3, состоит из ниши 36 с запорным штырем 37 и выдвижного штыревого уха 38 в гнезде 39 со штырем фиксации 40. Ниша 36 и выдвижное ухо 38 выполнены у разных транцев 20 крайнего контейнера 2 звена 1. Запорный штырь 37 и штырь фиксации 40, введенные в отверстия 41 ниши 36 и уха 38, установлены в направляющих 42 с одной продольной вдоль их оси 43 степенью свободы. Оси 43 штырей фиксации 40 и запорного 37 сориентированы в пространстве одинаково с осями 44 отверстий 41 ниши 36 и уха 38, в частности горизонтально. Движение штырей фиксации 40 и запорного 37 ограничено собачками 45, введенными в пазы 46 штырей 37 и 40. Для обеспечения доступа к штырям 37 и 40 при отпирании и запирании штыревых механизмов фиксации 16 в направляющих 42 выполнены отверстия 47 под рычаг (не показан, см. фиг. 27).

Палубные петли 13 (см. фиг. 7) размещены между средним контейнером 2 и крайним контейнером 3 (т.е. в межконтейнерном пространстве) и состоят из вилки 48 и уха 49, жестко закрепленных к несущему листу 5 палубы 4 и вертикальным стенкам скуловых поясов 50, соединяемых контейнеров 2 и 3, а также зафиксированного съемным фиксатором 51 запорного штыря 52.

Скуловые петли 12 (см. фиг. 8) размещены между средними контейнерами 2 и состоят из вилки 53 и уха 54, жестко закрепленных к скуловым поясам 50 нижнего среза 11, соединяемых ими (12) средних 2 контейнеров, а также зафиксированного фиксатором 55 запорного штыря 56, введенного в отверстия вилки 53 и уха 54. В запорном штыре 56, установленном в направляющей втулке 57 с фигурным вырезом 58, выполнено гнездо 59. В гнездо 59 введен рычаг 60, установленный на оси 61, жестко укрепленной между контейнерами 2 (т.е. в межконтейнерном пространстве) к скуловому поясу 50 (борту) контейнера 2. Ось 61 оснащена тарельчатыми пружинами 62 и стопором 63, в частности гайкой.

На борту 64 каждого среднего контейнера 2 со стороны крайнего контейнера 3 смонтирован торсион 65 (см. фиг. 9). Торсион 65 состоит из двух оснащенных шлицами 66 торсионных валов 67, соединенных шлицевой муфтой 68 со стопорным винтом 69. Опорами торсиона служит шлицевая петля 70 и две с гладкими втулками 71 петли 72, приваренные к палубе 4 среднего контейнера 2. Торсионный кулачок 73 торсиона 65 расположен над палубой 4 крайнего контейнера 3.

Палубный замок 10 (см. фиг. 10) состоит из шатуна 74, шарнирно установленного посредством оси 75 на серьге 76, жестко закрепленной на палубе 4 среднего контейнера 2. На шатуне 74 шарнирно посредством оси 77 закреплена скоба 78 противоположным концом (от закрепления на оси 77), накинутая на гребень 79, жестко закрепленный на палубе 4 второго среднего контейнера 2. Поверх палубы 4 у замка 10 выполнены защитные накладки 80 с лысками 81 для опирания рычагового ключа (не показано, см. фиг. 27).

Скуловой замок 14 (см. фиг. 11) содержит крюк 82 и рычаг 83, выполненные на основании 84. Основание 84 закреплено подвижно на оси 85, размещенной на скуловом поясе 50 нижнего среза 11 контейнера 2 (или 3) со стороны транца 20 звена 1. Основание 84 поджато тарельчатыми пружинами 86 и гайкой 87 со шплинтом 88. На основании 84 выполнен диаметральный выступ 89, который введен в один из пазов 90 на буртике 91 оси 85. Крюк 82 введен во взаимодействие с ухом 92, выполненным на скуловом поясе 50 нижнего среза 11 другого контейнера 3 (или 2) со стороны транца 20 звена 1. Элементы скуловых замков 14, а именно: оси 85 с основаниями 84 и уши 92 на контейнерах 2 и 3 выполнены кососимметрично (см. фиг. 12).

В плоскости (см. фиг. 2), секущей звено 1 поперек на две равные половины (т. е. по 0,5 L), на срезе несущего листа 5 палубы 4 средних 2 и крайних 3 контейнеров выполнены погрузочные рымы 93. На каждом крайнем контейнере 3 со стороны борта 22 погрузочный рым 93 выполнен в виде уха 94 с пуговицей 95, а на каждом среднем контейнере 2 со стороны продольной оси 6 звена 1 в виде двух крюков 96, развернутых в разные стороны с промежутком, равным толщине "г" погрузочного троса 97 от лебедки 98 автомобиля 99 для складывания, погрузки и перевозки звеньев 1 (см. фиг. 13 и 14).

Ниппель-стыковые узлы 19 могут быть соединены с баллонами 100 со сжатым воздухом, установленными в контейнерах 2 и 3, например, посредством хомутов 101. При этом баллоны 100 оснащаются редукторами 102, манометрами 103 и узлами 104 впуска воздуха в патрубки 18 через ниппель-стыковые узлы 19, причем узлы 104 могут быть автоматизированными и автоматическими.

На грузовой платформе 105 автомобиля 99 для складывания, погрузки и перевозки звеньев 1 мобильного паромно-мостового парка установлена и закреплена хомутами 106 кассета 107 с отсеками 108. В отсеки 108 кассеты 107 установлены пневмокаркасные звенья 1 в сложенном (транспортном) положении. Звенья 1 опираются на ролики 109, установленные в нижней части отсека 108 кассеты 107 и по бокам отсека 108. С противоположной стороны от кабины 110 автомобиля 99 (или с двух торцевых сторон кассеты 107) отсек 108 закрыт откидным замком 111. Верхняя часть отсеков 108 кассеты 107 открыта, по крайней мере, частично, например на одну половину. На поворотной колонке 112, закрепленной на кассете 107, или на грузовой платформе 105 автомобиля 99 установлена телескопическая кран-балка 113, опирающаяся, кроме того, на опорную площадку 114, установленную на поверхности кассеты 107. В кран-балку 113 посредством полиспас-блоков 115 запасованы два погрузочных троса 97 от лебедки 98 автомобиля 99. Лебедка 98 соединена с редуктором отбора мощности (не показан) автомобиля 99 и оснащена двумя барабанами 116 под погрузочные тросы 97. Телескопическая кран-балка 113 оснащена устройством 117 для ее (113) развертывания и фиксации.

Устройство 117 для развертывания и фиксации телескопической кран-балки 113 содержит лебедку 118 с фиксатором 117 ее (118) барабана 120, в частности, подпружиненную пружиной 121 собачку 122, опирающуюся на храповик 123, выполненную на барабане 120 лебедки 118. Трос 124 лебедки 118 запасован на блоках 125, установленных на конце внешнего элемента 126 кран-балки 113, на концах промежуточных элементов 127 и жестко закреплен хомутом 128 на конце внутреннего элемента 129 кран-балки 101 со стороны, введенной в последний промежуточный элемент 115 кран-балки 101.

На грузовой платформе 105 автомобиля 99 вдоль ее боковых срезов 130 установлены ролики 131. На ролики 131 полозьями 132 установлена и закреплена хомутами 106 кассета 107. В начальной части каждого полоза 132 выполнен ручеек 133 под погрузочный трос 97 лебедки 98 автомобиля 99 и погрузочный рым 134. В центре торцевого среза 135 грузовой платформы 105 со стороны кабины 110 автомобиля 99 и по краям торцевого среза 135 на ширине "д" полозьев 132 кассеты 107 установлены и сориентированы в пространстве блоки 136. В блоки 136 запасованы погрузочные тросы 97 лебедки 98 автомобиля 99. Концы погрузочных тросов 97 при этом введены в ручеек 133 полозьев 132 и введены в зацепление, в частности, петлями 137 троса 97 с погрузочными рымами 134.

Кран-балка 113, кроме того, может быть установлена на грузовой платформе 105 автомобиля 99 со стороны кабины 110 автомобиля 99 на выдвижной из основания 138 с фиксацией вертикального положения, в частности, посредством штыря 139, поворотной на шарнире 140 колонке 112, при этом колонка 112 снащена зубчатой рейкой 141, а основание 138 червячным механизмом 142, введенным во взаимодействие с рейкой 141.

Ролики 131 на боковом срезе 130 грузовой платформы 105 могут быть установлены посредством швеллеров 143, закрепленных к платформе 105 болтами 144.

Откидной замок 111 (см. фиг. 26) состоит из втулки 145, внутри которой подвижно вдоль оси 146 втулки 145 помещен фиксатор 147 с пружиной 148. Фиксатор 147 шарнирно посредством пальца 149 соединен с рукояткой 150. На рукоятку 150 накинут съемный крюк 151, соединенный с тросиком 152, перекинутым через пуговицу 153, и рукояткой 154. Фиксатор 147 опирается в гнездо 155, выполненное на стойке 156 с внешней стороны кассеты 107. В пространство, образованное стойкой 156, гнездом 155, втулкой 145 и фиксатором 147 введен конец поперечной планки 157, размещенной поперек отсека 108 кассеты 107 и закрепленной шарнирно посредством пальца 158 и кронштейна 159 на другой стойке 156, ограничивающей закрываемый откидным замком 111 отсек 108 кассеты 107.

В местах размещения узлов и механизмов звена 1 при необходимости выполнены ниши 160, обеспечивающие необходимый объем пространства под узел (механизм) звена 1 с одновременным достаточно плотным прилеганием контейнеров 2 и 3 и звеньев 1, введенных в линию моста или парома (см. фиг. 4).

Пневмокаркасное звено 1 (по первому варианту) может быть собрано в половину уже (см. фиг. 30) обычной ширины (см. фиг. 1 и 2), при этом звено 1 с разомкнутыми палубными замками 10 и скуловыми петлями 12, торцами 20 средних 2 и крайних 3 контейнеров друг к другу, соединено посредством стыкового устройства 15 и штыревого механизма фиксации 16.

Пневмокаркасное звено 1 может быть выполнено (соединено) по второму варианту в половину шире (см. фиг. 31) обычной ширины по первому варианту (см. фиг. 1 и 2), при этом звено 1 содержит два крайних контейнера 3 и четыре средних контейнера 2, причем средние контейнеры 2, расположенные в центре звена 1, соединены между собой двумя скуловыми замками 14 и палубными петлями 13, элементы (см. фиг. 7 и 11) которых (13 и 14) на этих контейнерах 2 расположены кососимметрично. Детальная оснастка звена 1 по второму варианту выполняется подобно тому, как описано выше (т.е. по первому варианту).

Рычаг 161 (см. фиг. 27), относящийся к инструментам, представляет собой металлический стержень 162, имеющий конусность 163 с одной стороны и приваренную трубу 164 с другой.

На срезе несущего листа 5 палубы 4 со стороны транца 20 звено 1 оснащено опорами 165 береговых сходней (аппарелей) 166. Опора 165 содержит нишу 167, поперек которой выполнен штырь 168. Береговые сходни (аппарели) 166 выполнены из листа 169 прочного материала, в частности металла, с ребрами жесткости 170, а на срезе этого листа 169 выполнены крюкообразные выступы 171, введенные во взаимодействие с опорами 165 (см. фиг. 28). Поверхность листа 169 сходни (аппарели) 166 оснащена взаимопересекающимися прутками 7 (в частности, металла), наваренными под углом к оси 6 звена 1.

В комплект дополнительных инструментов звена 1 и автомобиля 99 мобильного парка входят багор (не показан) для сведения звеньев 1 в линию моста или парома, а также, для удержания звена во время и после выгрузки, анкер 172, выполненный, в частности, из металлического уголка с заостренным концом 173 с ухом 174, за которое закреплен причальный канат 175, другим концом привязанный за опору 165.

В том варианте, когда на звеньях установлены баллоны 100, на катерах (применяемых для наводки мостовой или паромной переправы) предусмотрены компрессоры (не показаны).

С целью выгрузки кассеты 107, например, на железнодорожную платформу (не показано) на грузовой платформе 105, по крайней мере, со стороны кабины 110 автомобиля 99, а также на боковых срезах 130, в частности на швеллере 143, у его (143) окончания с противоположной стороны от кабины 110 автомобиля 99, выполнены блоки 177.

В состав мобильного паромно-мостового парка, кроме того, включаются транспортные автомобили: для перевозки вспомогательного оборудования (тросы, анкеры, якоря и др.), лодочных моторов (преимущественно в том случае, когда на звеньях 1 выполнены баллоны 100 со сжатым воздухом); для транспортировки катеров с компрессором (компрессор предусматривается при отсутствии на звеньях 1 баллонов 100). Лодочные моторы или катера предназначаются для перемещения по воде паромов и оборудования мостовой переправы.

Пневмокаркасное звено и автомобиль для складывания, погрузки и перевозки звеньев мобильного паромно-мостового парка работает следующим образом.

С каждым автомобилем 99 мобильного паромно-мостового парка действует расчет в составе четырех или (реже) пяти человек.

1. Выгрузка пневмокаркасных звеньев 1 на воду осуществляется следующим образом. Первый номер расчета (старший) действует с левой стороны автомобиля 99 и с задней стороны кассеты 107, т.е. со стороны, противоположной от кабины 110 автомобиля 99. Второй номер расчета действует с правой стороны автомобиля 99 и с задней стороны кассеты 107. Третий номер расчета (водитель), кроме управления автомобилем, как правило, при отсутствии четвертого и пятого номеров расчета, выполняет обязанности причального, чаще, последнего выгружаемого звена 1. Четвертый и пятый номера расчета выполняют обязанности причального и вспомогательные работы. Все номера расчета действуют одновременно и помогают друг другу. Все номера расчета, в том числе и водитель (чаще, когда отсутствует пятый номер расчета), осуществляют действия по замыканию замков 10, 13 и 14 на звене 1 и стыковых устройств 15 сгружаемых с одного автомобиля 99 звеньев 1. После этого водитель убирает автомобиль 99 в отведенное для стоянки место, а остальные номера расчета смыкают, посредством стыковых устройств 15, образованный паром с другими, привезенными на других автомобилях 99 вместе с их расчетами и расчетами катеров (если таковые предусмотрены). Далее ими оборудуется паромная или мостовая переправа.

1.1. Для осуществления выгрузки звена 1 на воду первый номер расчета накидывает на рукоятку 150 откидного замка 111 (см. фиг. 26) крюк 151, затем тросик 152 пропускает через пуговицу 153 и, держась за рукоятку 154, не натягивая тросик 151, отходит на левую сторону автомобиля 99. Одновременно второй номер расчета привязывает причальный канат 175 к штырю 168 опоры 165 (см. фиг. 28) и, держась за второй конец, отходит на правую сторону автомобиля 99. В это время четвертый и пятый номера расчета, взяв анкеры 172, забивают их у уреза воды, на расстоянии 6-8 метров друг от друга с правой (реже, с левой) стороны автомобиля 99. Для выгрузки звеньев 1 с автомобиля 99 предусматривается участок реки вдоль уреза воды размером ~ 32...40 метров. При мелководье возле берега автомобиль 99 задом заезжает в воду по ступицу заднего колеса, а при прочном обрывистом береге - на расстояние 0,5-1 метр от обрыва до заднего колеса автомобиля 99 (рекомендуется на это место уложить бревна или камни). В момент подъезда автомобиля 99 к указанному месту первый номер расчета дает команду водителю на резкую остановку и одновременно, потянув за рукоятку 154, натягивает тросик 152, который (152), взаимодействуя с пуговицей 153, крюком 151 и рукояткой 150, обеспечивает сжатие пружины 148, т.е. движение вниз (в данном случае) фиксатора 147. Поперечная планка 157 под напором звена 1, движущегося по инерции, посредством шарнирного соединения планки 157 пальцем 158 к кронштейнам 159, откидывается (откидной замок 111) и звено 1 по роликам 109 скатывается в воду.

За счет сил тяжести и под действием торсионов 65 посредством закрытых скуловых петель 12 и палубных петель 13 звено 1 раскрывается и удерживается на плаву за счет пенопласта 26(а) и (или) остаточного объема сложенных пневмокаркасных поплавков 17. Второй номер расчета удерживает звено 1 от несанкционированного движения по воде посредством причального каната 175 и передает его четвертому номеру расчета, который привязывает его (175) за анкер 172. Пятый номер расчета (если он предусмотрен) запрыгивает на звено 1 и начинает закрывать замки 10 и 14, т.е. замыкать звено 1.

Далее осуществляется выгрузка следующего звена 1 из следующего отсека 108 кассеты 107, для чего первый номер расчета дает команду водителю на движение автомобиля 99 вперед на расстояние ~ 2...5 метров. Закрывает откидной замок 111 первого свободного отсека 108, для чего рукой нажимает рукоятку 150 вниз, другой рукой прижимает конец поперечной планки 157 к стойке 156 между гнездом 155 и втулкой 145, затем отпускает рукоятку 150, освобождая пружину 148, которая подает фиксатор 147 вверх, фиксируя положение поперечной планки 157. Действия всех номеров расчета повторяются при выгрузке второго и последующих звеньев 1.

Раскрытие звена 1, как указывалось, кроме сил тяжести, происходит посредством торсионов 65, которые действуют следующим образом. В сложенном звене 1 (см. фиг. 16) торсионные валы 67 (см. фиг. 9) находятся в напряженном состоянии, т. е. торсионный кулачок 73 в момент складывания звена 1, взаимодействуя с палубой 4 контейнера 3, закручивает торсионные валы 67, другой конец которых (67) зажат в шлицевой петле 70. После высвобождения звена 1 из отсека 108 кассеты 107 происходит раскручивание торсионных валов 67 в гладких втулках 71. При этом опора шлицевой петли 70 и торсионный кулачок 73 приводят в движение контейнеры 2 и 3 соответственно. Шлицевая петля 68 со стопорным винтом 69 предназначены для регулировки зазора (не показано) между торсионным кулачком 73 и поверхностью палубы 4 контейнера 3 звена 1, а также снятия торсиона 65 в ходе технического обслуживания. В моменты погрузки и выгрузки звена 1 шлицевая муфта 68, зафиксированная стопорным винтом 69, передает усилие от одного торсионного вала 67 к другому (67). На раскрытом звене 1 (см. фиг. 1 и 2) торсион не напряжен.

1.2. Для замыкания раскрытого звена 1 закрываются два палубных 10 и четыре скуловых замка 14, для чего номер расчета (или два номера расчета) становится на палубу 4 звена 1 с рычагом 167 и, как правило, багром (не показано).

Замыкание палубных замков 10 осуществляется следующим образом. Рычаг 161 трубкой 164 надевается на шатун 74 (т.е. его хвостовой выступ; см. фиг. 10), а скоба 78 надевается на гребень 79 (чаще на его ближний выступ). Поворотом рычага 161 шатун 74 прижимается к палубе 4. Действия повторяются на втором замке 10, а при необходимости процесс повторяется путем накидывания скобы 78 на дальний выступ гребня 79 с целью более плотного сопряжения средних контейнеров 2, если это сопряжение не получилось с первого раза.

Замыкание скуловых замков 14 осуществляется следующим образом. Рычаг 161 трубкой 164 надевается на рычаг 83 и за счет его (161) поворота в плоскости транца 20 звена 1 осуществляется поворот основания 84 и крюка 82 на оси 85 (см. фиг. 11). При этом крюк 82 входит в зацепление с ухом 92, выполненным на другом контейнере 2 и 3. Фиксация закрытого положения замка 14 обеспечивается взаимодействием диаметрального выступа 89 с пазом 90 за счет поджатия тарельчатыми пружинами 86 и гайкой 87 со шплинтом 88 основания 84 к буртику 91 оси 85. Действия повторяются на следующих скуловых замках 14. В том случае, когда крюк 82 не совпадает с ухом 92, осуществляется подкачивание пневмокаркасных поплавков 17, установленных на средних контейнерах 2. При этом контейнеры 3 подвешиваются над водой, и происходит необходимое прилегание скуловых поверхностей 50 средних 2 и крайних контейнеров, обеспечивающее закрытие скуловых замков 14.

1.3. Соединение звеньев 1 в линию моста или парома осуществляется следующим образом.

Как правило, предварительно производится неполное подкачивание (~ 50%) пневмокаркасных поплавков 17. Звенья 1 посредством багров (не показано) и причальных канатов 175 подводятся друг к другу торцами 20 (см. фиг. 4). Осуществляется замыкание двух стыковых устройств 15 и двух штыревых механизмов 16. Подводится третье звено 1 и процесс повторяется. Полное накачивание пневмокаркасных поплавков 17 осуществляется, как правило, после того как все звенья введены в линию моста или парома, что позволяет регулировкой поддува поплавков 17 совмещать нишу 27 и ухо 28 стыкового устройства 15 по высоте.

Фиксация стыкового устройства 15 осуществляется запорным штырем 29, который (29) вводится в отверстия 31 конусной стороной 32. Затем рычаг 161 конусной стороной 163 (см. фиг. 27) вводится в гнездо 33 и поворачивается в горизонтальной плоскости, за счет чего шляпка 34 штыря 29 защемляется в гнезде 35 (см. фиг. 5).

Замыкание штыревых механизмов фиксации 16 звеньев 1 в линию моста или парома осуществляется следующим образом (см. фиг. 6). Собачка 45 рукой выводится из паза 46 штыря фиксации 40. Штырь фиксации 40 посредством конусной части 163 рычага 161, введенного в отверстие 47 направляющей 42, выводится из отверстия 41 выдвижного уха 38. Ухо 38 выдвигается из гнезда 39 и вводится в нишу 36. В нише 36 в отверстие 41 выдвижного уха 38 вводится запорный штырь 37, посредством конусной части 163 рычага 161 (см. фиг. 27), введенного в отверстие 47 направляющей 42. Запорный штырь 37 фиксируется собачкой 45, которая вводится рукой в паз 46 штыря 37. В гнезде 39 в отверстие 41 выдвижного уха 38 вводится штырь фиксации 40, посредством конусной части 163 рычага 161, введенного в отверстие 47 соответствующей направляющей 42. Повышение наддува поплавков 17 одного из соединяемых звеньев 1 регулируется плотное прилегание транцев 20 звеньев 1, необходимое для замыкания штыревых механизмов 16.

Накачивание (наддув) пневмокаркасных поплавков 17 осуществляется следующим образом (см. фиг. 15). Снимаются фиксаторы стягивающего устройства 25 (см. прототип /2/ и фиг. 3), трос 24 которого (25) ослабляется и посредством бегунков 23 высвобождает фермы 21, обеспечивая возможность наддува пневмокаркасных поплавков 17. Открывается узел выпуска воздуха 104 на баллоне 100. Сжатый воздух через редуктор 102, патрубки 18 и открытый ниппель-стыковой узел 19 поступает в пневмокаркасные поплавки 17. При необходимости, например при неполном надуве поплавков 17, узел 104 закрывается рукой. При другом варианте, когда баллоны 100 на звене 1 не предусмотрены, ниппель-стыковой узел 19 подсоединяется к шлангу от компрессора, установленного на катере (не показано). Узел 19 открывается (рукой) по мере необходимого надува пневмокаркасных поплавков 17.

2. Загрузка пневмокаркасных звеньев 1 на автомобиль 99 осуществляется следующим образом. Производится снятие моста и подготовка звеньев 1 для погрузки. Затем осуществляется погрузка звеньев.

2.1. Снятие моста и подготовка звеньев для погрузки осуществляется следующим образом. Первый, второй, четвертый и пятый номера расчета производят отмыкание звеньев 1, подлежащих погрузке на автомобиль 99, от других звеньев 1, подлежащих погрузке на другие автомобили 99 другими расчетами. Размыкают звенья 1 друг от друга и посредством причальных канатов 175 привязывают звенья 1 к берегу. Затем размыкаются палубные 10 и скуловые 14 замки. Стравливается воздух из пневмокаркасных поплавков 17. Одновременно с этим третий номер расчета (водитель) подгоняет автомобиль 99 к урезу воды на участок погрузки звеньев 1, ширина которого выбирается от 30 до 40 метров. Затем производит действия по размыканию звеньев 1 и подготовке их к погрузке (чаще при отсутствии пятого номера расчета) и (или) выполняет обязанности причального.

Отмыкание звеньев 1 от других звеньев 1 и размыкание их (1) между собой производится путем размыкания штыревых механизмов фиксации 16 и стыковых устройств 15.

Размыкание штыревых механизмов фиксации 16 производится следующим образом (см. фиг. 6). В гнезде 39 собачка 45 рукой выводится из паза 46 штыря фиксации 40. Штырь фиксации 40, посредством конусной части 163 рычага 161, введенного в отверстие 47 направляющей 42, выводится из отверстия 41 выдвижного уха 38. В нише 36 собачка 45 рукой выводится из паза 46 запорного штыря 37. Запорный штырь 37, посредством конусной части 163 рычага 161, введенного в отверстие 47 направляющей 42, выводится из отверстия 41 выдвижного уха 38. Собачка 45 ниши 36 вводится рукой в паз 46 запорного штыря 37. Выдвижное ухо 38 вводится полностью (утапливается) в гнездо 39. Штырь фиксации 40 посредством конусной части 163 рычага 161, введенного в отверстие 47 направляющей 42, вводится в отверстие 41 выдвижного уха 38. Собачка 45 гнезда 39 вводится в паз 46 штыря фиксации 40.

Размыкание стыкового устройства 15 производится следующим образом (см. фиг. 5). Рычаг 161 конусной стороной 163 вводится в гнездо 33 запорного штыря 29 и поворачивается в горизонтальной плоскости до выведения шляпки 34 штыря 29 из защемления в гнезде 35. Штырь 29 вынимается из отверстий 31 вилочной ниши 27 и уха 28. Подобным образом размыкается второе стыковое устройство 15, соединяющее два звена 1. Затем штырь 29 вводится в отверстия 31 вилочной ниши 27. Рычаг 161 конусной стороной 163 вводится в гнездо 33 запорного штыря 29 и поворачивается в горизонтальной плоскости, за счет чего шляпка 34 штыря 29 защемляется в гнезде 35.

Подготовка звена 1 к погрузке на автомобиль 99 производится путем размыкания палубных замков 10, скуловых замков 14 и стравливания воздуха из пневмокаркасных поплавков 17.

Размыкание палубных замков 10 производится следующим образом (см. фиг. 10). Рычаг 161 трубкой 164 надевается на шатун 74 (т.е. на его хвостовой выступ, см. фиг. 10). Поворотом рычага 161 шатун 74 отжимается от палубы 4. Скоба 78 снимается с гребня 79. На втором замке 10 действия повторяются. В том случае, когда замок 10 не удается открыть, производится частичное стравливание воздуха из пневмопоплавков 17 средних контейнеров 2.

Размыкание скуловых замков 14 производится следующим образом (см. фиг. 11). Рычаг 161 трубкой 164 надевается на рычаг 83 и за счет его (161) поворота в плоскости транца 20 звена 1 осуществляется поворот основания 84 и крюка 82 на оси 85. При этом крюк 82 выходит из зацепления с ухом 92, выполненным на другом контейнере 2 или 3. Фиксация положения замка 14, предусматривающего расположение крюка 82 за вертикальной плоскостью скулового пояса 50 (борта 64) звена 1, обеспечивается взаимодействием диаметрального выступа 89 с пазом 90 за счет поджатия тарельчатыми пружинами 86 и гайкой 87 со шплинтом 88 основания 84 к буртику 91 оси 85. Действия повторяются на следующих скуловых замках. Для подготовки звена 1 к погрузке всего раскрывается четыре скуловых замка 14 на каждом звене 1. В том случае, когда крюк 82 не удается вывести из зацепления с ухом 92, осуществляется частичное стравливание воздуха из пневмокаркасных поплавков 17 средних контейнеров 2.

Стравливание воздуха из пневмокаркасных поплавков 17 и закрепление их (17) в транспортное положение производится следующим образом (см. фиг. 3 и 15). Отмыкается узел 104 от патрубка 18. Узел 104 открывается (приводится в положение для стравливания воздуха). Воздух из пневмокаркасных поплавков 17 стравливается под воздействием веса звена 1 (включая и полезную нагрузку - вес номера расчета, осуществляющего подготовку звена 1 к погрузке на автомобиль 99). Одновременно с этим баллоны 100 заменяются на накаченные (если это не было сделано в ходе эксплуатации мостовой или паромной переправы). Окончательное стравливание воздуха из пневмокаркасных поплавков 17 и закрепление их (17) в транспортное положение осуществляется посредством сматывания тросика 24 на стягивающее устройство 25 и его (25) фиксации (см. /2/). При этом трос 24 за счет бегунков 23 прижимает поплавки 17, фермы 21 и защитный лист 26 к нижней плоскости несущего листа 5, т.е. укладывает пневмокаркасные поплавки внутрь контейнеров 1 и 2 со стороны их открытого среза 11.

2.2. Погрузка звеньев 1 на автомобиль 99 осуществляется следующим образом.

Первый номер расчета (старший) действует с левой стороны автомобиля 99 и с задней стороны кассеты 107, т.е. со стороны, противоположной от кабины 110 автомобиля. Второй номер расчета действует с кран-балкой 113 и находится на крыше кабины 110 автомобиля 99. Третий номер расчета (водитель) управляет автомобилем 99. Четвертый номер расчета действует с правой стороны автомобиля 99 и с задней стороны кассеты 107, выполняя обязанности стропальщика (запасовщика погрузочных тросов 97 в погрузочные рымы 93), а при отсутствии пятого номера расчета, кроме того, причального. Пятый номер расчета выполняет обязанности причального, а также вспомогательные работы (снимает анкерные колья 172, складывает причальные канаты 175, укрепляет багор (не показано), убирает рычаги 161 и другое оборудование, например лодочные моторы на вспомогательные транспортные средства).

Для погрузки на автомобиль 99 звено 1 с раскрытыми четырьмя скуловыми замками 14 и двумя палубными петлями 10, а также со сложенными пневмокаркасными поплавками подводится к автомобилю 99 с задней стороны (т.е. противоположной от кабины 110 стороны) транцем 20 (т.е. ось 6 звена 1, расположенная параллельно бортовым срезам 130 автомобиля 99). Звено 1 находится на плаву за счет остаточного объема поплавков 17 и (или) пенопласта 26(а). Автомобиль 99 расположен перпендикулярно урезу воды, а при складывании звена 1 может находиться по ступицу задних колес в воде. Кран-балка 113 разворачивается вторым номером расчета на полную длину, при которой полиспас-блоки 115 находятся на удалении от кассеты 107 несколько большем, чем половина длины (вдоль оси 6 звена 1). Посредством лебедки 98 автомобиля 99 третьим номером расчета травятся тросы 97, которые (97) со стороны полиспас-блоков 115 принимает четвертый номер расчета. Погрузочные тросы 97 запасовываются в погрузочные рымы 93 через двухсторонние незамкнутые петли 96 звена 1. Четвертый номер расчета спрыгивает со звена 1, а лебедка 98 третьим номером расчета запускается на выбирание погрузочного троса 97. Под действием сил тяжести и под воздействием погрузочного троса 97 внешние борта 22 крайних контейнеров 3 и скуловые срезы 50, расположенные вдоль оси 6 средних контейнеров 2 (т.е. друг к другу), начинают подниматься, а скуловые срезы 50 средних 2 и крайних 3 контейнеров, расположенные друг к другу, опускаться (см. фиг. 16). При этом поворот контейнеров 2 и 3 относительно друг друга происходит посредством палубных петель 13 и скуловых петель 12. Торсионный кулачок 73, взаимодействуя с поверхностью палубы 4 крайнего контейнера 3, скручивает торсионные валы 67, соединенные муфтой 68 и размещенные в гладких втулках 71 петель 72, и другой конец (от кулачка 73) которых (67) зажат в шлицевой петле 70. К моменту отрыва (подвешивания) от воды (см. фиг. 16) звено 1 принимает транспортное положение (торсион 65 напряжен). Звено 1 поднимается на высоту отсека 108 кассеты 107. Звено 1 от поворота и опрокидывания удерживают первый и четвертый номера расчетов посредством багра (не показано) и причального каната 175. Продолжая выбирать погрузочный трос 97 на малых оборотах лебедки 98, второй номер расчета начинает складывать телескопическую кран-балку 113. В тот момент, когда кран-балка 113 будет полностью сложена и полиспас-блоки 115 достигнут центра отсека 107 по его длине, лебедка останавливается и запускается в обратную сторону, т.е. на стравливание погрузочного троса 97. Звено 1 (в транспортном положении) опускается на ролики 109, расположенные внизу отсека 108, и опирается на ролики 109, расположенные по бокам отсека 108. Погрузочный трос 97 вынимается из погрузочных рымов 93 звена 1 вторым номером расчета. В это время четвертый номер расчета причаливает следующее звено 1, второй номер разворачивает кран-балку 113 для его (1) погрузки, а третий номер травит погрузочный трос 97. Первый номер расчета закрывает откидной замок 111 загруженного отсека 108 кассеты 107 и открывает откидной замок 111 свободного отсека 108. Процесс погрузки последующих звеньев 1 повторяется.

Разворачивание телескопической кран-балки 113 осуществляется следующим образом (см. фиг. 21). Погрузочный трос 97 запасовывается в блоки 136, расположенные вертикально в центре торцевого среза 135 платформы 105 автомобиля 99, в блоки 115, расположенные в основании у поворотной колонки 112 и на конце кран-балки 113. Вращая рукоятку лебедки 118, второй номер расчета выбирает трос 124. Трос 124 лебедки 118 воздействует на блоки 125 и, прокатываясь по ним, приводит в движение, т.е. выдвигает, внутренний 129 и промежуточные 127 элементы, выдвигая их (129 и 127) из внешнего элемента 126 кран-балки 113 (см. фиг. 23). Одновременно травится погрузочный трос 97 лебедки 98.

Складывание телескопической кран-балки 113 осуществляется под нагрузкой подвешенного звена 1 (см. фиг. 16) и выбираемых погрузочных тросов 97 следующим образом (см. фиг. 21, 22, 23). После того как звено 1 достигнет высоты отсека 108 кассеты 107, второй номер расчета периодически выводит собачку 122 из зацепления с храповиком 123 (см. фиг. 22). При этом каждый раз происходит некоторое проворачивание барабана 120 лебедки 118. Трос 124 травится. Второй номер расчета придерживает рукоятку лебедки 118 от чрезмерного проворачивания барабана 120, не допуская падения звена 1, в том случае, когда скорость складывания кран-балки 113 и выбирания погрузочного троса 97 лебедки 98 автомобиля будут несоизмеримы. Предусматривается соизмеримое выбирание троса 97 и складывание кран-балки 113, при котором звено 1, находящееся в подвешенном состоянии, остается на одной и той же высоте, постепенно продвигаясь в направлении отсека 108 кассеты 107. В тот момент, когда ослабляется трос 124, происходит дальнейшее его натягивание за счет взаимного введения внутреннего 129 и промежуточных элементов 127 во внешний элемент 126 кран-балки 113. Процесс повторяется до полного складывания кран-балки 113. Для погрузки следующего звена 1 осуществляется повторное разворачивание телескопической кран-балки 113 и процесс погрузки повторяется. Основание поворотной колонки 138 телескопической кран-балки 113 может выполняться (закрепляться) на кассете 107 (см. фиг. 17) и в центре торцевого среза 135 грузовой платформы 105 автомобиля 99. В том и другом случае основание колонки 138 может быть оснащено поворотной колонкой 112 (см. фиг. 24). Поворот колонки 112 при погрузке звеньев 1 в разные отсеки 108 кассеты, а также при расположении кран-балки 113 в транспортное положение (см. фиг. 19) осуществляется посредством шарнира 140. При этом фиксация кран-балки 113 в транспортном положении осуществляется поворотом кран-балки вперед. Петли 137 троса 97, пропущенного через полиспас-блоки 115 вводятся в зацепление с буксирными выступами (крюками) автомобиля 99. Затем погрузочные тросы 97 выбираются лебедкой 98 до их (97) натяжения. Поднимается и опускается поворотная колонка 112 в основании 138 посредством червячного механизма 142 и рейки 141, введенных во взаимодействие, а фиксируется штырем 139. Переменное положение кран-балки 113 выполняется для обеспечения автотранспортного и железнодорожного габарита автомобиля 99.

Запасовка погрузочных тросов 97 лебедки 98 в погрузочные рымы 93 при складывании и погрузке звена 1 осуществляется следующим образом (см. фиг. 13 и 14). Петля 137 одного погрузочного троса 97 продевается через ухо 94 снизу вверх и вводится в зацепление с пуговицей 95 (см. фиг. 13). Затем трос 97 опускается к середине звена 1 (см. фиг. 1) и пропускается между проемами "г" незамкнутой двухсторонней петли 96. Запасовка второго погрузочного троса 97, как правило, производится одновременно с первым тросом 97 в той же последовательности другим номером расчета. Снимаются погрузочные тросы 97 вторым номером расчета после погрузки звена 1 в отсек 108 кассеты 107 в обратной последовательности.

Откидной замок 111 открывается следующим образом (см. фиг. 26). Первый номер расчета одной рукой нажимает на рукоятку 150, в частности, вниз, сжимая пружину 148 и опуская фиксатор 147. Другой рукой отводит поперечную планку 157 в сторону.

Закрывается откидной замок 111 следующим образом (см. фиг. 26). Первый номер расчета нажимает на рукоятку 150, сжимая пружину 148 и опуская фиксатор 147. Другой рукой вводит конец поперечной планки 157 в пространство, образованное гнездом 155, стойкой 156 и втулкой 145, и отпускает рукоятку 150. Под действием пружины 148 фиксатор 147 возвращается в исходное положение, закрывая замок 111.

3. Техническое решение пневмокаркасного звена обеспечивает наводку моста и парома обычной ширины, например 8 метров (см. фиг. 1, 2 и 4), а также в половину шире, например, исходя из обычной ширины 8 метров, 12 метров (см. фиг. 30), и, кроме того, мостов в половину уже, например, исходя из той же величины 8 метров, 4 метра (см. фиг. 31).

3.1. Наводка мостов в половину уже обычной ширины (4 метра) производится следующим образом. После выгрузки пневмокаркасных звеньев 1 на воду из автомобиля 99 производится запирание скуловых замков 14, как это было указано выше. Затем размыкаются две скуловые петли 12. Посредством багров (не показано) и причального каната 175 две части одного звена 1 сводятся в линию моста (см. фиг. 31) транцами 20 друг к другу. Замыкаются стыковые устройства 15 и штыревые механизмы фиксации 16, так как это было указано выше. Далее посредством стыковых устройств 15 и штыревых механизмов 16 в линию вводятся следующие звенья 1, соединенные, как и первое звено. Производится надув пневмокаркасных поплавков.

Для размыкания петли 12 рычаг 161 посредством трубки 164 (см. фиг. 27) надевается на рычаг 60 петли 12 (см. фиг. 8). Рычаг 161 и с ним рычаг 60 перемещаются в вертикальной плоскости, которой принадлежит продольная ось 6 звена 1, причем верхняя часть рычага 60, надетого на ось 61, в одну сторону, а его (60) нижняя часть, введенная в гнездо 59 запорного штыря 56, вместе с этим штырем 56 - в другую сторону, выводя запорный штырь 56 из отверстий вилки 53 и уха 54 скуловой петли. Движение рычага 60 ограничивает фигурный вырез 58 направляющей втулки 57, в которой (57) размещен запорный штырь 56. Движение рычага 60 в выше указанной плоскости обеспечивается наличием оси 61, на которую надет рычаг 60 и закреплен подвижно посредством тарельчатых пружин 62 и стопора 63.

Снимается мост в половину уже обычного (4 метра ширина) в обратной последовательности. Размыкаются стыковые устройства 15 и штыревые механизмы 16. Две части одного и того же звена 1, посредством багров (не показано) и причальных канатов, подводятся друг к другу скуловыми поясами 50 (т.е. бортами 64) средних контейнеров 2. Ухо 54 (одной и другой скуловой петли 12 одновременно) вводится в вилку 53. Рычаг 60 посредством рычага 161 поворачивается в плоскости, которой принадлежит продольная ось 6 звена 1. При этом запорный штырь 56 вводится в отверстия вилки 53 и уха 54. Положение рычага 60 и, соответственно, запорного штыря 56 фиксируется посредством фиксатора 55. Скуловые петли 12 закрыты. Звено собрано в обычное положение (ширина обычного звена 8 метров).

3.2. Наводка мостов и паромов в половину шире обычной ширины (12 метров) осуществляется следующим образом (см. фиг. 30). После выгрузки пневмокаркасных звеньев 1 на воду из автомобиля 99 производится замыкание скуловых петель 12 и двух скуловых замков 14 между одним из средних 2 и крайних 3 контейнеров. Палубные петли 13, соединяющие другой крайний контейнер 3 к другому контейнеру 2, размыкаются. Отсоединенные от звеньев 1 крайние контейнеры 3 убираются на берег. Два звена 1, у которых отсутствует по одному крайнему контейнеру 3, подводятся друг к другу теми скуловыми поясами 50 (бортами 64), где отсутствуют крайние контейнеры 3, т.е. бортами 64 средних контейнеров 2. Палубные петли 13 совмещаются, так как они выполнены кососимметрично, и смыкаются. Подобным образом смыкается вторая пара звеньев 1. Далее эти парные звенья 1 посредством багров (не показано) и причальных канатов 175 подводятся друг к другу транцами 20. Замыкаются (теперь уже) четыре стыковых устройства 15 и два штыревых механизма фиксации 16. В последующем полученный элемент моста (или парома) вводится в линию моста (или парома) и наращивается сдвоенными звеньями 1, привезенными на других автомобилях 99.

Размыкание палубных петель 13 производится следующим образом (см. фиг. 7). Снимается один из фиксаторов 51 (в частности, вынимается шплинт и скручивается гайка; не показано). Затем посредством клина (не показано) и молотка (не показано) выбивается запорный штырь 52 из отверстий вилки 48 и уха 49 палубной петли 13.

Замыкание петли 13 производится в обратной последовательности (см. фиг. 7). Запорный штырь 52 вводится в отверстия втулки 48 и уха 49 и фиксируется посредством фиксатора 51 (в частности, навинчивается гайка и вставляется шплинт, не показано).

Снимается мост в половину шире обычного (12 метров) в обратной последовательности. Размыкаются стыковые устройства 15 и штыревые механизмы 16. Размыкаются два скуловых замка 14 и три палубные петли 13 между двумя звеньями 1, у которых отсутствует по одному крайнему контейнеру 3. К этим звеньям 1, разведенным баграми (не показано), подводят контейнеры 3, которые находились на берегу, совмещаются и смыкаются по три палубные петли 13 на каждом звене 1. Для использования звена 1 в створе моста или парома обычной ширины (8 метров) замыкаются скуловые замки 14, а для погрузки звена 1 на автомобиль 99 размыкаются палубные замки 10 и скуловые замки 14.

4. Техническое решение автомобиля 99 обеспечивает выгрузку кассеты 197 с грузовой платформы 105 автомобиля 99, например, на железнодорожную платформу или на платформу авиасредства, или при обслуживании, или в других необходимых случаях.

4.1. Выгрузка кассеты 107, например, на железнодорожную платформу осуществляется следующим образом (см. фиг. 20 и 32). Автомобиль 99 заезжает на железнодорожную платформу. Первый и второй номера расчета запасовывают тросы 97 в блоки 136, расположенные горизонтально в центре и по краям торцевого среза 135 грузовой платформы 105 автомобиля 99 (см. фиг. 20). Погрузочные тросы 97 запасовываются в блоки 177, выполненные на боковых срезах 130, в частности на швеллере 143, у его окончания с противоположной стороны от кабины 110 автомобиля 99. Петли 137 тросов 97 вводятся во взаимодействие с рымными пуговицами 176, выполненными на кассете 107 со стороны кабины 110 автомобиля 99. Одновременно четвертый и пятый номера расчета снимают хомуты 106. Третий номер расчета (водитель) включает лебедку 98 на выбирание и передвигает кассету 107 по платформе 105 автомобиля 99. При этом полозья 132 скатываются с роликов 131, установленных на платформе 105 (см. фиг. 20). Как только середина кассеты 107 приблизится к заднему ролику 131 платформы 105, водитель переводит рычаг (не показано) включения лебедки 98 в нейтральное положение. Первый и второй номера расчета перепасовывают погрузочные тросы 97 как для погрузки (см. фиг. 33), а именно: тросы 97 снимаются с блоков 177 и с рымных пуговиц 176; выбирается излишек длины тросов 97 лебедкой 98 до слабины 0,5. ..1,0 метра; петли 137 тросов 97 продеваются в ручейки 133 полозьев 132 и вводятся в зацепление с погрузочным рымом 134 (см. фиг. 25). Водитель резко подает автомобиль 99 вперед или назад, резко тормозит (если кассета 107 не перевалит через "мертвую точку" водитель немного травит тросы 97 и снова подает автомобиль 99 вперед или назад и резко тормозит). После переваливания кассеты 107 через "мертвую точку", водитель травит тросы 97 до тех пор, пока дальний конец кассеты 107 не опустится до 5...10 см. над землей (железнодорожной или иной платформы (не показано)). Затем водитель по командам первого номера расчета устанавливает автомобиль 99 так, чтобы кассета 107 оказалась точно над задним местом выгрузки. Водитель травит тросы 97 до опускания конца кассеты 107 на землю (ж/д платформу). Выводит автомобиль 99 из-под кассеты 107 и, остановив его (99), продолжает травить тросы 97 до полного опускания кассеты 107 на место выгрузки. Первый и второй номера расчета выводят из взаимодействия с погрузочными рымами 134 петли 137 троса 97 и укладывают их на платформу 105 автомобиля 99.

4.2. Погрузка кассеты 107 осуществляется следующим образом. Автомобиль 99 подъезжает к кассете 107 с ее (107) торцевой стороны (если кран-балка 113 закреплена на кассете 107, то со стороны крепления кран-балки 113, см. фиг. 19). Первый и второй номера расчета запасовывают погрузочные тросы 97 в блоки 136, расположенные горизонтально в центре и по краям торцевого среза 135 грузовой платформы 105 автомобиля 99 (см. фиг. 20), укладывают тросы 97 на ролики 131, а петли 137 тросов 97 продеваются в ручейки 133 полозьев 132 и вводятся в зацепление с погрузочным рымом 134 (см. фиг. 25). Слабину троса 97 выбирают лебедкой 98, прижимая трос 97 ногой к земле, а рукой оттягивая трос 97 вверх, к кассете 107. Как только тросы 97 натянутся, первый и второй номера расчета выпускают тросы 97 и отходят на два-три шага в стороны от автомобиля 99. Водитель увеличивает обороты двигателя и грузит кассету 107 на грузовую платформу 105 автомобиля 99. После того как кассета 107 опустится полозьями 132 на ролики 131, водитель сбрасывает обороты двигателя автомобиля 99. При подходе кассеты 107 к кабине 110 водитель снижает обороты двигателя автомобиля 99 до минимальных и по команде первого номера расчета резко выжимает педаль сцепления, сбрасывает газ и ставит рычаг переключения передач в нейтральное положение. Четвертый и пятый номера расчета надевают хомуты 106 (см. фиг. 17).

4.3. При движении кассеты 107 на платформу 105 автомобиля 99 с перекосом первый и второй номера расчета выравнивают кассету 107 путем покачивания кассеты 107, находящейся на задних роликах 131 платформы 105, рычагами 161 (см. фиг. 27). Если выровнять кассету 107, идущую с сильным перекосом, рычагами 161 не удается, то кассету 107 выравнивают тросами 97 путем снятия более натянутого троса 97 с кассеты 107 после переваливания ее (107) на платформу 105 автомобиля 99. Дальнейшее натаскивание кассеты 107 на платформу 105 осуществляется одним тросом 97, и кассета 107 выравнивается на платформе 105.

5. При сопряжении моста или парома с берегом выполняются следующие операции (см. фиг. 28). Аппарель (сходни) 166 крюкообразными выступами 171 опирается в опоры 165, в частности на штырь 168, выполненный в нише 167. Другой конец аппарелей (сходни) 166 опирается на берег.

6. Передвижение паромов, а также элементов моста при вводе их в створ моста, пропуске плавсредств (т. е. временном, частичном снятии моста) и в других случаях осуществляется посредством лодочных моторов или катеров (не показано), предусматриваемых в комплекте мобильного паромно-мостового парка. Крепление звеньев 1 к катерам или установка лодочных моторов осуществляется посредством механизмов и приспособлений этих катеров и моторов (здесь не рассматривается; не показано).

Описанный пример конкретного выполнения пневмокаркасного звена и автомобиля для складывания и перевозки звеньев мобильного паромно-мостового парка дополнительно показывает, что именно заявляемое конструктивное решение пневмокаркасного звена и автомобиля, в частности соотношение объема пневмокаркасного звена в транспортном сложенном положении, его размещение в кассете на грузовой платформе автомобиля, оснащенного лебедкой, применяемой для складывания и погрузки пневмокаркасного звена, а также при выгрузке и погрузке кассеты на грузовую платформу автомобиля, оснащенную роликами, позволяет еще раз убедиться (сделать вывод), что заявляемые изобретения связаны между собой единым изобретательским замыслом, решающим народнохозяйственную, промышленную и военную поставленные задачи.