Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках путем локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором трубу устанавливают в отверстие решетки, имеющее кольцевую канавку, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения осевого сжимающего усилия к торцу трубы (а.с. N 277712, МПК B 21 D 39/06, Б.И. N 25 от 05.08.70 г.).

К недостаткам известного способа следует отнести:

пониженные характеристики прочности и герметичности сборки из-за наличия только одной кольцевой канавки, а также неравномерности радиальной деформации трубы. Последнее существенно сказывается на заполнении кольцевых канавок в ремонтных решетках, когда исходный односторонний зазор между трубой и решеткой может достигать величины в 0,7 мм;

большие радиальные давления на стенки отверстия в решетке, что вызывает ее деформацию за пределом упругости. При этом с увеличением исходного одностороннего зазора между трубой и решеткой наблюдается увеличение этого радиального давления и, как следствие, интенсивное коробление решетки.

Известен также способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы (см. а.с. N 265060, МПК B 21 D 39/06, 1970) - прототип.

К недостаткам известного способа закрепления труб в трубных решетках следует отнести:

наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в решетке осуществляют заполнением объемов кольцевых выемок материалом трубы; последнее не гарантирует требуемую герметичность сборки;

отсутствует упрочнение материала трубы в процессе получения кольцевых выступов, что не обеспечивает необходимую прочность сборки.

Задачей изобретения является разработка такого способа закрепления труб в трудных решетках на стадии ремонта теплообменного аппарата, который в условиях регламентируемого силового воздействия на решетку позволил бы повысить характеристики прочности и герметичности сборки с учетом, что трубу устанавливают в отверстие решетки с возможным зазором до 0,7 мм на сторону.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы, согласно изобретению перед формированием кольцевых выступов производят обжим концов труб с последующим выполнением выступов трапециевидного профиля, например, раскаткой в штамповой оснастке, обеспечивая внешний диаметр выступов, не превышающим диаметр трубы в ее центральной части.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет:

регламентировать и избирательно создавать силовое воздействие трубы на решетку;

обеспечить повышенные (по сравнению с известным техпроцессом - прототипом) стабильные характеристики прочности и герметичности сборки;

уменьшить коррозию материала трубы за счет наведения на ее поверхности сжимающих остаточных напряжений.

Это объясняется тем, что бандажирование концов трубы путем формирования с внешней стороны кольцевых выступов трапециевидного профиля, создает предпосылки для закрепления трубы в решетке посредством прогнозируемого по усилию внедрения кольцевых выступов на трубе в кольцевые выемки трубной решетки, что устраняет коробление последней и обеспечивает требуемую герметичность сборки; упрочнение материала трубы на этапе обжима ее концов и этапе формирования профилированных законцовок обуславливает повышенные характеристики прочности механического соединения. А равенство внешнего диаметра выступов диаметру трубы в ее центральной части позволяет собирать трубные пучки при минимальных односторонних зазорах между трубой и трубной решеткой.

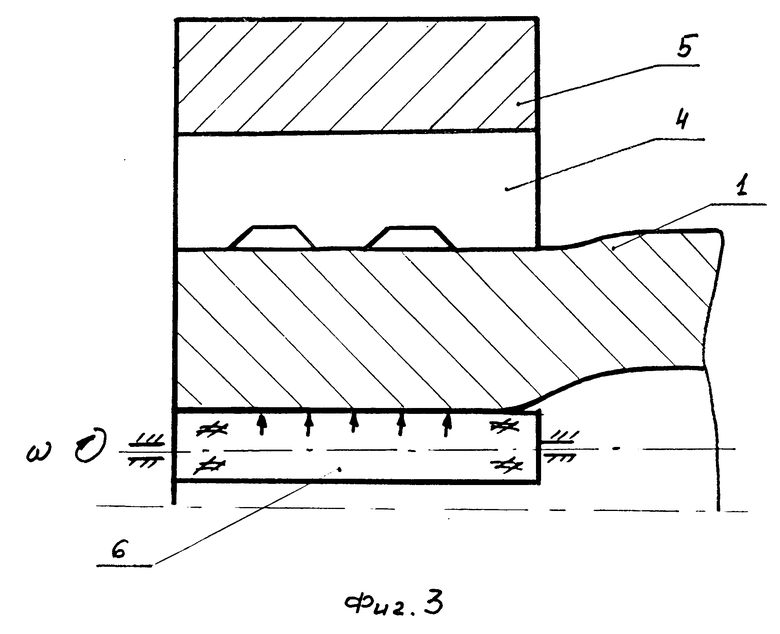

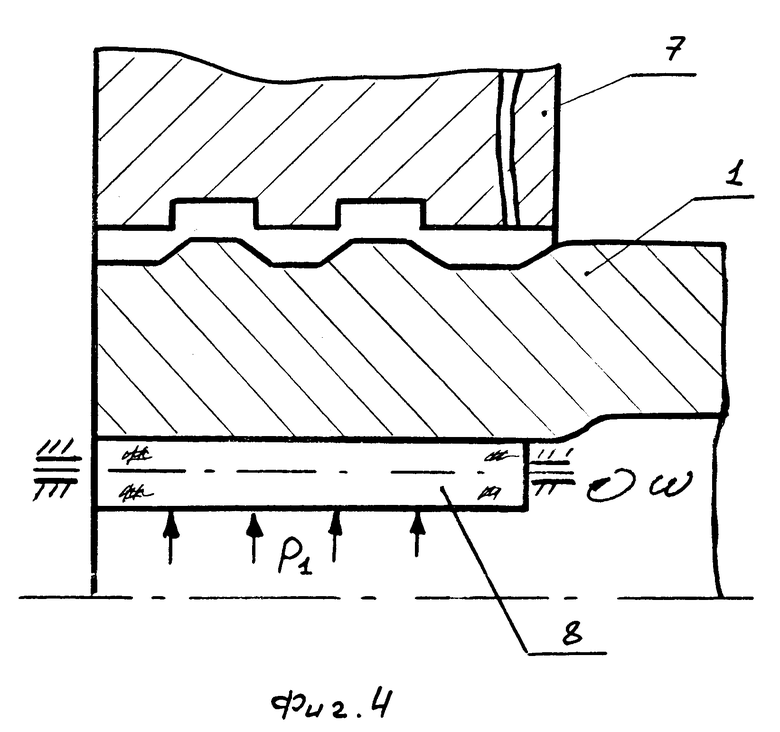

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение трубы и штамповой оснастки перед выполнением операции обжима конца трубы; на фиг. 2 - стадия процесса обжима трубы; на фиг. 3 - исходное положение трубы, штамповой оснастки и инструмента - вальцовки перед формированием бандажей трапециевидного профиля на внешней поверхности трубы; на фиг. 4 - исходное положение решетки и трубы перед ее закреплением инструментом-вальцовкой; на фиг. 5 - окончание стадии закрепления трубы в трубной решетке.

Вариант осуществления изобретения состоит в следующем.

В отверстие трубы 1, например, изготовленной из стали 10, устанавливают оправку 2 в виде стального стержня с обеспечением одностороннего зазора Z. Глубина расположения оправки 2 в трубе 1 определяется из условия, что она превышает расстояние от торца трубы 1 до последнего кольцевого выступа. Далее на торце трубы 1 размещают матрицу 3, имеющую конический и цилиндрический рабочие участки (фиг. 1).

При воздействии усилием "P" на торец матрицы 3 имеет место ее перемещение в направлении трубы 1. Наличие на матрице 3 конического рабочего участка предполагает появление на поверхности контакта матрица 3 - труба 1 нормальной силы "N", вызывающей радиальную деформацию давлением "p" трубы 1. Наблюдается утолщение стенки трубы 1 и калибровка ее внешнего и внутреннего диаметров (фиг. 2).

Завершив операцию обжима концов трубы 1, переходят к формированию на ее внешней поверхности (по местоположению обжатых концов) бандажей трапециевидного поперечного сечения.

Для чего трубу 1 устанавливают в разъемной матрице 4, имеющей две кольцевые выемки трапециевидного поперечного сечения. На внешней поверхности разъемной матрицы 4 размещают обойму 5 из высокопрочной закаленной стали, например из стали У8А. В отверстие трубы 1 вводят инструмент-вальцовку 6. Сообщая роликам вальцовки 6 радиальное перемещение с одновременным их вращением, производят операцию раскатки и, как следствие, заполнение кольцевых выемок матрицы 4 материалом трубы 1 (фиг. 3). Следует подчеркнуть, что внешний диаметр выступов на трубе 1 не превышает диаметр трубы 1 в ее центральной части.

После чего производят закрепление трубы 1 в решетке 7. При этом трубу 1 вводят в отверстие решетки 7, имеющее две кольцевые выемки прямоугольного поперечного сечения, располагая выступы на трубе 1 напротив кольцевых выемок в решетке 7. Затем в калиброванное отверстие трубы 1 устанавливают инструмент-вальцовку 8 (фиг. 4). Закрепление трубы 1 в решетке 7 имеет место на стадии раздачи трубы 1 вальцовкой 8: последовательное внедрение кольцевых выступов трубы 1 в кольцевые выемки решетки 7 и полное заполнение объемов кольцевых выемок и, при необходимости, совместная упругая деформация трубы 1 и решетки 7 (фиг. 5).

На стадии закрепления трубы 1 в решетке 7 радиальное давление "p1" вальцовки 8 на трубу 1 регламентируется автоматически задачей предельного крутящего момента на веретене вальцовки 8.

Опытно-промышленная проверка разработанного способа прошла при закреплении труб из стали 10 с поперечным сечением в центральной части 25х2,5 мм в отверстиях трубных решеток диаметром 25,4 мм, выполненных из стали 3. Толщина трубной решетки составляла 60 мм. Технологическая оснастка для обжима концов труб и формирования бандажей выполнялась из стали У8А с твердостью после закалки HRCэ 56. . .58 ед. Кольцевые выемки разъемной по образующей матрицы имели геометрические размеры: малое основание трапеции - 2,0 мм; большое основание трапеции - 4,0 мм, высоту - 0,5 мм. Процесс обжима концов труб выполняли экстрактором фирмы Индреско (США) с радиальной абсолютной деформацией, равной 0,5 мм. Деформирующее усилие при этом не превышало 300 кН.

Формирование внешних выступов на концах труб проводили вальцовкой типа Airetool фирмы Индреско США. Закрепление труб в трубных решетках осуществляли отечественными вальцовками. Проведенные испытания сборки на прочность и герметичность выявили 100% соответствие требованиям производства. Проведенные контрольные обмеры решеток не установили их коробления.

Изобретение может быть использовано при ремонте теплообменных аппаратов, применяемых в различных отраслях промышленности, а также в энергетических установках судов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133165C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157289C2 |

Изобретение относится к обработке металлов давлением и, в частности, к процессам закрепления труб в трубных решетках путем локализированного направленного пластического деформирования материала трубы. Способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы. Трубу устанавливают в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок. Фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы. Перед формированием кольцевых выступов производят обжим концов труб с последующим выполнением выступов трапециевидного профиля, например, раскаткой в штамповой оснастке, обеспечивая внешний диаметр выступов, не превышающий диаметр трубы в ее центральной части. Технической задачей изобретения является разработка такого способа закрепления труб в трубных решетках на стадии ремонта теплообменного аппарата, который в условиях регламентируемого силового воздействия на решетку позволил бы повысить характеристики прочности и герметичности сборки. 5 ил.

Способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы, отличающийся тем, что перед формированием кольцевых выступов производят обжим концов труб с последующим выполнением выступов трапециевидного профиля, например, раскаткой в штамповой оснастке, обеспечивая внешний диаметр выступов, не превышающий диаметр трубы в ее центральной части.

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Автоматическое устройство для укладывания досок с торфинами, поступающими с торфяного пресса на канатный транспортер | 1923 |

|

SU919A1 |

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

Авторы

Даты

1999-04-20—Публикация

1997-03-18—Подача