Изобретение относится к созданию устройства для быстрой закалки сплава в расплавленном состоянии и способа для его осуществления. Более конкретно, настоящее изобретение касается характеристик поверхности закалки литейного колеса, используемого при непрерывной разливке (отливке) металлической ленты.

Непрерывную разливку ленты из сплава осуществляют нанесением сплава в расплавленном состоянии на вращающееся литейное колесо. Лента образуется по мере уменьшения толщины и затвердения сплава в расплавленном состоянии на движущейся закалочной поверхности колеса. Для осуществления непрерывной разливки эта закалочная поверхность не должна иметь механических повреждений, которые могли бы возникать при циклическом нагружении, вызванном циклическим воздействием температуры в ходе разливки. Меры достижения улучшенных характеристик поверхности закалки включают в себя использование сплавов с высокой теплопроводностью и с высокой механической прочностью. Примерами таких сплавов могут служить медные сплавы различного типа, стали и т.п. Альтернативно, различные поверхностные слои могут быть нанесены плакированием (металлизацией) на закалочную поверхность литейного колеса для улучшения его параметров, как это показано в Европейском патенте N EP 0024506. Подробности подходящей методики разливки раскрыты в патенте США N 4145571.

Известные ранее закалочные поверхности литейного колеса обычно относятся к двум типам: к монолитному и сборному. В первом случае литейное колесо целиком изготавливают из монолитной заготовки сплава, причем в этом колесе в случае необходимости могут быть выполнены каналы охлаждения. Во втором случае литейное колесо образовано сборкой из двух или более деталей, как это показано, например, в патенте США N 4537239. Усовершенствования закалочной поверхности литейного колеса в соответствии с настоящим изобретением применимы ко всем типам литейных колес.

Известные ранее закалочные поверхности литейного колеса обычно изготавливали из сплава, который после процесса литья подвергался некоторой механической обработке ранее изготовления из него литейного колеса/закалочной поверхности. Контролировали некоторые механические свойства, такие как твердость, предел прочности на растяжение и предел текучести, а также удлинение, иногда в сочетании с теплопроводностью. Это осуществлялось для достижения наилучшей возможной для данного сплава комбинации свойств механической прочности и теплопроводности. Это было вызвано в основном стремлением решить следующие две задачи: 1) обеспечить достаточно высокую скорость закалки для получения желательной микроструктуры изготовленной разливкой ленты; 2) устранить возможность механического повреждения закалочной поверхности, которая могла бы приводить к искажению геометрических размеров ленты и сделала бы готовое изделие непригодным к использованию.

Процесс отливки ленты из сплава является сложным и динамичным, так что следует внимательно анализировать циклические механические свойства, чтобы получить закалочную поверхность с высокими качественными характеристиками. Процессы, при помощи которых исходный сплав используется для изготовления поверхности закалки, могут в существенной степени повлиять на характеристики последующей отливки ленты. Это может быть вызвано объемом фаз механической обработки и последующего упрочнения, производимых после термообработки. Это также может быть вызвано направленностью (анизотропией) или дискретной природой некоторых рабочих процессов механической обработки. Например, как кольцевая ковка, так и экструзия кольца создают анизотропию механических свойств полученной детали. К сожалению, направление этой результирующей ориентации обычно не совпадает с наиболее полезным направлением на закалочной поверхности. Термообработка для получения рекристаллизации сплава, а также фаза роста зерна и дисперсионного упрочнения в матрице сплава часто недостаточны для устранения дефектов, вызванных в ходе операций механической обработки. В результате получают закалочную поверхность с микроструктурой, имеющей неоднородный размер зерна, с неоднородной формой и распределением зерна.

При наличии закалочной поверхности с указанной структурой зерна имеется предрасположение к преждевременному выходу из строя данного узла при непрерывной разливке ленты из сплава. Как это указывалось, первоначальная неоднородность распределения зерна по размерам будет приводить к значительному ограничению усталостной долговечности любого узла, в котором она есть.

В настоящем изобретении предлагается устройство для непрерывной разливки ленты из сплава. В самом общем виде, это устройство имеет литейное колесо, снабженное закалочной подложкой для охлаждения нанесенного на нее сплава в расплавленном состоянии в ходе быстрого затвердевания непрерывной ленты из сплава. Закалочная подложка имеет кристаллическую или аморфную структуру. Она образована из теплопроводного сплава и имеет главным образом гомогенный (однородный) размер зерна.

Литейное колесо в соответствии с настоящим изобретением может иметь средство охлаждения для поддержания указанной закалочной поверхности при фиксированной температуре в тот момент, когда эта поверхность вступает в контакт снизу со сплавом, который наносится на нее и подвергается закалке. Разливочный стакан расположен в определенном положении относительно закалочной подложки и позволяет произвести разливку сплава в расплавленном состоянии. Сплав в расплавленном состоянии направляется разливочным стаканом к определенной области закалочной подложки, где он осаждается. С разливочным стаканом связан резервуар для сплава в расплавленном состоянии, откуда этот сплав подается к указанному разливочному стакану.

Преимущественно закалочная подложка обладает однородностью образующего размера зерна, которая характеризуется наличием ориентировочно 80% зерна размером более 1 мкм и менее 50 мкм, а остальное зерно имеет размер более 50 мкм и менее 300 мкм.

Использование закалочной подложки, которая имеет теплопроводную и главным образом однородную кристаллическую или аморфную структуру, приводит к выгодному увеличению срока службы такой закалочной подложки. Выход ленты, быстро затвердевающей на такой подложке, заметно улучшается. Время простоя, связанное с техническим обслуживанием подложки, сводится к минимуму, а надежность процесса увеличивается.

Указанные ранее и другие характеристики и преимущества изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

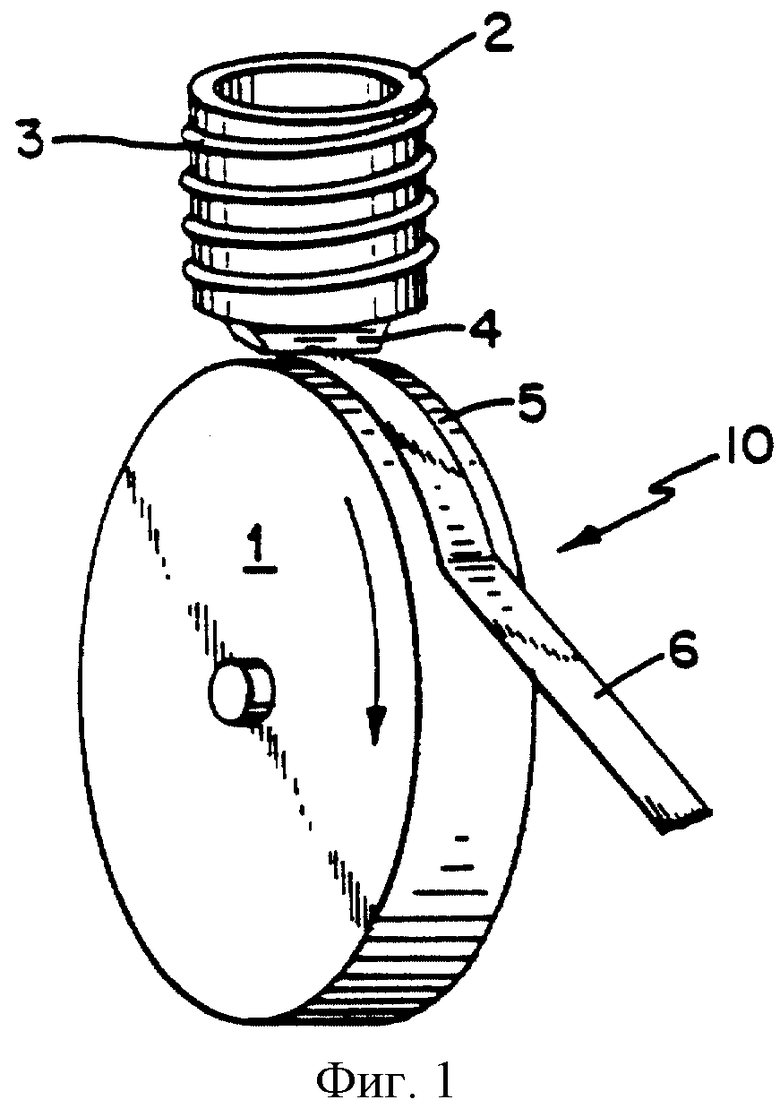

На фиг. 1 показан вид в перспективе устройства для непрерывной разливки металлической ленты.

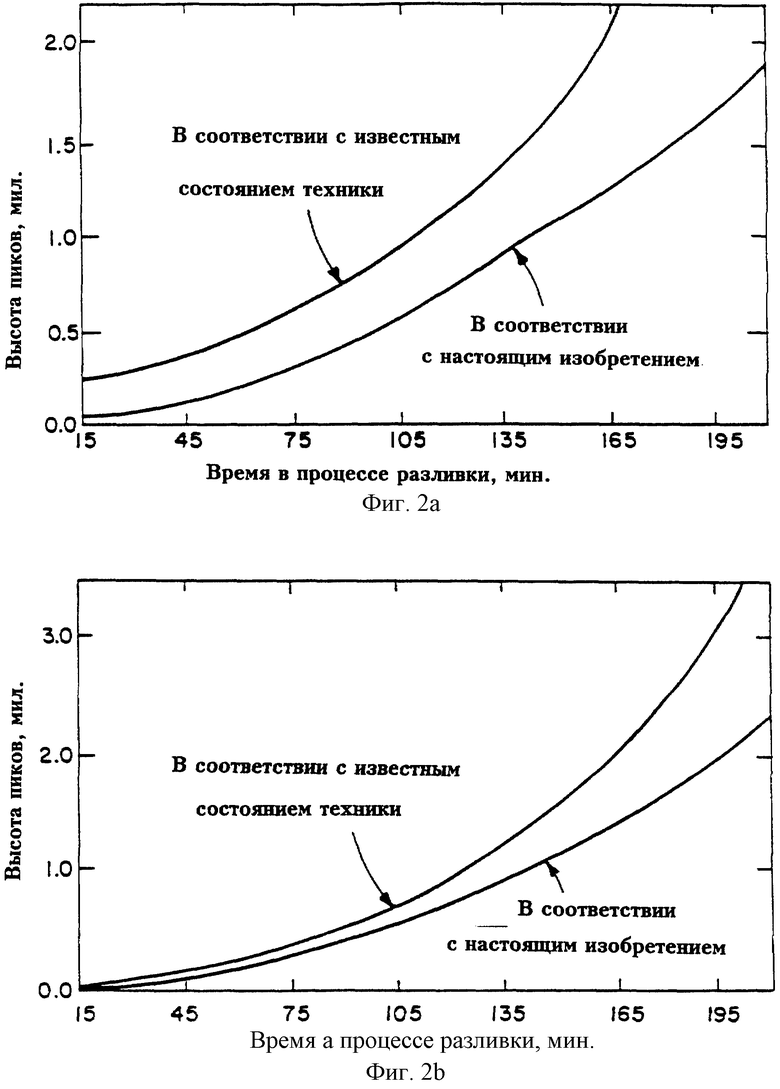

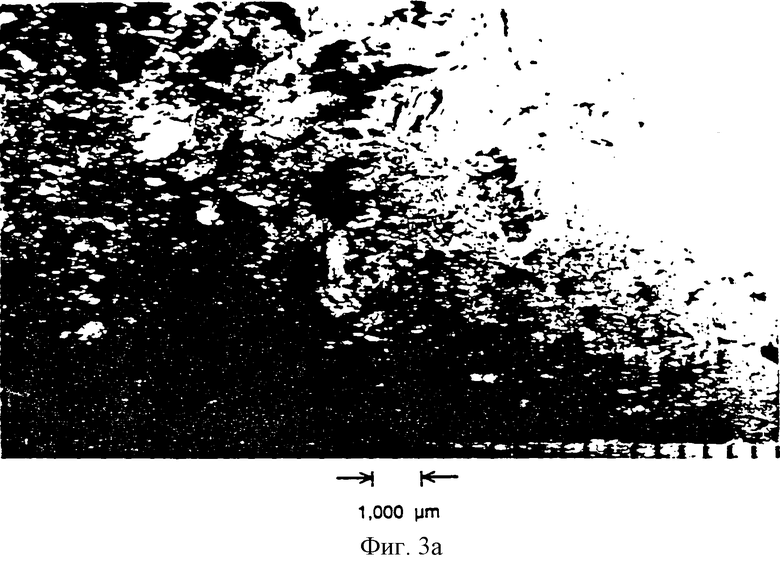

На фиг. 2a показан график ухудшения характеристик закалочной подложки (образование "пиков" на ленте) с течением времени при непрерывной разливке ленты из аморфного сплава шириной 6, 7 дюйма.

На фиг. 2a показан график ухудшения характеристик закалочной подложки с течением времени при непрерывной разливке ленты из аморфного сплава шириной 8, 4 дюйма.

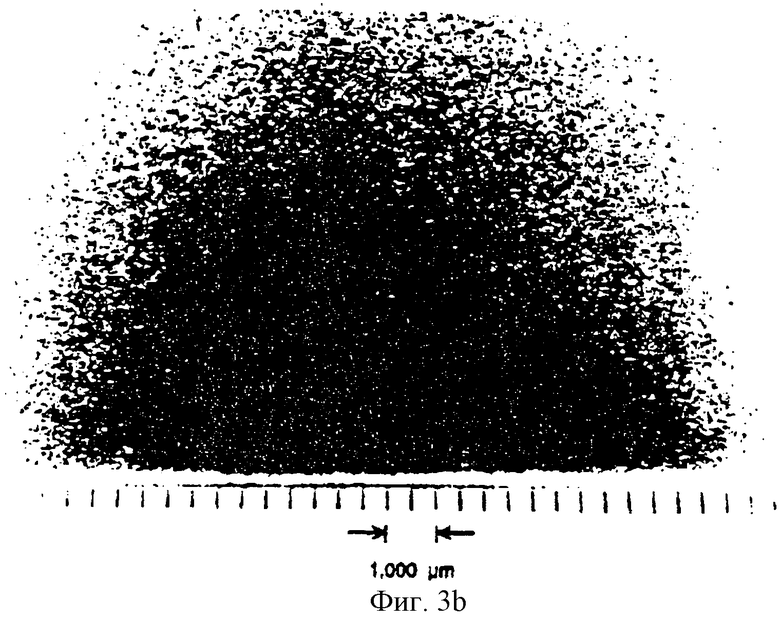

На фиг. 3a приведена микрофотография закалочной подложки в соответствии с известным состоянием техники, показывающая типичный размер зерна и его распределение.

На фиг. 3b приведена микрофотография закалочной подложки в соответствии с настоящим изобретением, показывающая типичный размер зерна и его распределение.

Используемый в описании настоящего изобретения термин "аморфный металлический сплав" относится к металлическому сплаву, который не имеет никакого дальнего порядка и характеризуется максимумами интенсивности дифракции рентгеновских лучей, которые качественно похожи на наблюдающиеся для жидкостей или неорганических оксидных стекол.

Используемый в описании настоящего изобретения термин "микрокристаллический сплав" относится к металлическому сплаву, который имеет размер зерна менее 10 мкм. Преимущественно такой сплав имеет размер зерна в диапазоне ориентировочно от 100 нм до 10 мкм, а еще лучше, ориентировочно от 1 мкм до 5 мкм.

Используемый в описании настоящего изобретения термин "лента" следует понимать как тонкое тело, поперечные размеры которого намного меньше его длины. Таким образом, ленты включают в себя проволоку, узкую полосу и листы, которые могут иметь как правильное, так и неправильное поперечное сечение.

Используемый в описании настоящего изобретения и в формуле изобретения термин "быстрое затвердевание" относится к охлаждению расплава со скоростью по меньшей мере ориентировочно от 104 до 106 oC/сек. В рамках настоящего изобретения могут быть использованы самые различные технологии для осуществления быстрого затвердевания при изготовлении ленты, такие, например, как нанесение распылением на охлажденную подложку, струйное литье, литье с плоским потоком и т.п.

Используемый в описании настоящего изобретения термин "колесо" относится к телу, имеющему главным образом круглое (кольцевое) поперечное сечение с шириной (в осевом направлении), которая меньше его диаметра. В отличие от этого под роликом обычно понимают тело, в котором ширина превышает диаметр.

Под главным образом гомогенной (однородной) поверхностью здесь понимают закалочную поверхность с главным образом однородным размером черна во всех направлениях. Преимущественно закалочная подложка, которая главным образом однородная, имеет однородность образующего размера зерна, которая характеризуется наличием ориентировочно 80% зерна размером более 1 мкм и менее 50 мкм, а остальное зерно имеет размер более 50 мкм и менее 300 мкм.

Используемый здесь термин "теплопроводный" означает, что закалочная подложка имеет коэффициент теплопроводности свыше 40 Вт/мК и меньше, чем ориентировочно 400 Вт/мК, преимущественно свыше 60 Вт/мК, и меньше, чем ориентировочно 400 Вт/мК, а еще лучше свыше 80 Вт/мК и меньше, чем ориентировочно 400 Вт/мК.

В данном описании и в формуле изобретения устройство описано со ссылкой на секцию литейного колеса, которая расположена по периметру колеса и служит в качестве закалочной подложки. Следует иметь в виду, что принципы настоящего изобретения так же применимы к такой конфигурации закалочной подложки, как пояс (лента), форма и конструкция которого отличаются от параметров колеса, или к таким конфигурациям литейного колеса, при которых секция литейного колеса, которая служит в качестве закалочной подложки, расположена на одной стороне колеса или на другом участке колеса, а не на его периметре.

В соответствии с настоящим изобретением предлагается устройство для использования закалочной подложки при быстрой закалке расплавленного металла и способ ее осуществления. В соответствии с предпочтительным вариантом настоящего изобретения, отношение диаметра литейного колеса к максимальной ширине литейного колеса, измеренной в осевом направлении, составляет по меньшей мере около единицы. Быстрая и однородная закалка металлической ленты осуществляется за счет предусмотрения потока охлаждающей жидкости через осевые каналы, проложенные вблизи от закалочной подложки. При работе устройства возникают значительные циклические термические напряжения при нанесении сплава в расплавленном состоянии на закалочную подложку вращающегося в ходе разливки колеса. Это приводит к возникновению высоких радиальных градиентов температуры вблизи закалочной поверхности. Для предотвращения механического повреждения закалочной подложки, которое могло бы возникать в результате циклического приложения высокого градиента температуры и в результате циклической термической усталости, закалочная подложка образована мелкими зернами одинакового размера. Охлаждающая жидкость может подводиться к литейному колесу и отводиться от него при помощи двух смещенных друг относительно друга полостей в валу. Впуски и выпуски жидкости сообщаются с полостями и двумя камерами в колесе. Камеры разделены стенкой, идущей от вала к поверхности охлаждения.

Устройство и способ в соответствии с настоящим изобретением подходят для изготовления поликристаллической ленты из алюминия, олова, меди, железа, стали, нержавеющей стали и т.п. Предпочтительными для использования являются металлические сплавы, которые при быстром охлаждении из расплава образуют твердые аморфные структуры. Такие сплавы хорошо известны специалистам; примеры таких сплавов раскрыты в патентах США N 3427154 и 3981722.

Обратимся теперь к рассмотрению фиг. 1, на которой показан в самом общем виде пример выполнения устройства для непрерывной разливки металлической полосы. Устройство 10 содержит круглое литейное колесо 1, установленное с возможностью вращения относительно его продольной оси, резервуар 2 для расплавленного металла и индукционную катушку нагрева 3. Резервуар 2 сообщается с щелевым разливочным стаканом 4, который установлен в непосредственной близости от подложки 5 круглого литейного колеса 1. Резервуар 2 дополнительно оборудован средством оказания давления на содержащийся в нем расплавленный металл, чтобы вызвать его истечение (выталкивание) через разливочный стакан 4. При работе устройства расплавленный металл, который находится под давлением в резервуаре 2, выталкивается через разливочный стакан 4 на быстро перемещающуюся подложку 5 литейного колеса, на которой он затвердевает с образованием ленты 6. После затвердевания лента 6 выбрасывается и наматывается на моталке или на другом подходящем устройстве (не показаны).

Материалом, из которого может быть изготовлена закалочная подложка 5 литейного колеса, может быть медь или любой другой металл, имеющий относительно высокую теплопроводность. Это требование особенно относится к случаю изготовления аморфной или метастабильной ленты. Преимущественными материалами, из которых может быть изготовлена закалочная подложка 5 литейного колеса, могут быть медные сплавы с мелким однородным зерном, полученным при упрочнении дисперсными частицами, такие как хромистая бронза или бериллиевая бронза, сплавы с дисперсионным твердением и лишенная кислорода медь. По желанию подложка 5 может быть хорошо отполирована или хромирована для получения ленты с высокими характеристиками чистоты поверхности. Для обеспечения дополнительной защиты от эррозии, коррозии или термической усталости поверхность литейного колеса может иметь известное подходящее стойкое или высокотемпературное покрытие. Обычно используется керамическое покрытие или покрытие слоем коррозионно-стойкого металла с высокой температурой плавления при условии, что смачиваемость разливаемого расплавленного металла или сплава на поверхности охлаждения является адекватной.

Как это упоминалось ранее, важно, чтобы на закалочной поверхности, на которой непрерывно производится разливка расплавленного металла или сплава с получением непрерывной ленты, размер зерна был мелким, а распределение зерна было однородным. Сравнение двух различных способов изготовления закалочной поверхности в связи с характеристиками разливки ленты представлено на фиг. 2. При использовании способа, при котором обычно получают микроструктуру закалочной поверхности вне рамок настоящего изобретения (в соответствии с известным состоянием техники), применяют кольцевую ковку при термомеханической обработке закалочной поверхности. При этом способе металлообработки по кольцевой закалочной поверхности наносят дискретные удары молотом для подготовки ее к последующей термообработке, чтобы получить высокую прочность. Ограничение этого способа металлообработки главным образом заключается в его дискретной шаговой природе. При этом не весь объем элементов закалочной поверхности обрабатывается одинаковым образом, поэтому в результате могут случаться бимодальные распределения размера зерна со спорадическим появлением крупных зерен в матрице мелких зерен. Нашли, что такое бимодальное распределение размера зерна вредно сказывается на параметрах закалочной поверхности при непрерывной разливке ленты из металла или сплава. При указанных обстоятельствах происходит специфическая деградация (специфическое ухудшение свойств) закалочной подложки, выражающаяся в образовании очень малых трещин по ее поверхности. При последующем нанесении расплавленного металла или сплава на эту поверхность он проникает в эти небольшие трещины, затвердевает в них и отстает от стенок вместе с примыкающим материалом закалочной подложки, когда лента в ходе работы устройства отделяется от закалочной подложки. Процесс деградации при разливке с течением времени становится все более разрушительным. Трещины или вырывы на закалочной подложке именуют "раковинами", в то время как связанные с ними копируемые выступы на нижней стороне отлитой ленты именуют "пиками".

Закалочную подложку в соответствии с настоящим изобретением изготавливают расплавлением требуемых компонентов сплава для закалочной подложки и заливкой расплава в форму, в результате чего образуется слиток. Этот отлитый слиток подвергают ударной обработке молотом (ковке) для разрушения полученной при литье структуры зерна, в результате чего образуется заготовка. Заготовка подвергается прошивке при помощи иглы пресса, в результате чего образуется цилиндрическое тело, пригодное для дальнейшей обработки. Это цилиндрическое тело разрезают по длине на цилиндрические отрезки, которые наиболее близки к форме окончательной закалочной подложки. Для усиления процесса зарождения центров кристаллизации и роста (рекристаллизации) мелких зерен цилиндрические отрезки подвергаются ряду процессов механической деформации. Эти процессы включают в себя: 1) кольцевую ковку, при которой цилиндрический отрезок, закрепленный на наковальне (опоре), подвергается ударной обработке молотом при постепенном вращении цилиндрического отрезка относительно наковальни, в результате чего вся окружность цилиндрического отрезка обрабатывается дискретными ударами молота; 2) кольцевую прокатку, которая аналогична кольцевой ковке, за тем исключением, что механическая обработка цилиндрического отрезка производится намного более однородным образом при помощи набора роликов, а не при помощи молота; и 3) поточную формовку, при которой игла пресса используется для образования внутреннего диаметра закалочной подложки, а при помощи комплекта рабочих инструментов производится обработка по периферии вокруг цилиндрического отрезка с одновременным перемещением указанного комплекта вдоль него, в результате чего происходит одновременное утончение и удлинение цилиндрического отрезка при отсутствии чрезмерной механической деформации.

В дополнение к описанным выше процессам механической деформации могут быть применены различные операции термообработки, которые осуществляются либо между различными процессами механической деформации, либо в их ходе, что позволяет облегчить механическую обработку и/или осуществить рекристаллизацию зерна закалочной поверхности, а также осуществить фазы упрочнения в сплаве закалочной подложки.

В качестве примера процесса механической обработки, который позволяет получить нужную микроструктуру закалочной поверхности, можно привести кольцевую прокатку, при которой каждый элемент объема кольца закалочной подложки подвергается непрерывной механической деформации. Другим примером такого процесса механической обработки является поточная формовка, при которой металл однородно деформируется в очень большой степени. При применении таких видов непрерывных процессов деформации преимущественно получают закалочную подложку с очень мелким зерном однородного размера в соответствии с настоящим изобретением. Приведенные на фиг. 2 данные показывают улучшение стойкости к образованию раковин на закалочной подложке, которая подвергалась термомеханической обработке, такой как кольцевая прокатка или экструзия, ранее проведения термообработки для получения окончательных свойств.

Сравнение микроструктур закалочных поверхностей в соответствии с известным состоянием техники и в соответствии с настоящим изобретением приведено на фиг. 3a и 3b. Закалочная поверхность в соответствии с известным состоянием техники (фиг. 3a) имеет около 50% зерна со средним размером около 1,500 мкм, а остаток 50% образован зерном с размерами менее 50 мкм. Закалочная поверхность в соответствии с настоящим изобретением (фиг. 3b) имеет около 100% зерна с размерами менее 50 мкм. Закалочная поверхность в соответствии с настоящим изобретением имеет очень мелкое зерно с однородным распределением по размерам.

Для более полного понимания настоящего изобретения дан следующий пример. Приведенные данные относительно специфической техники, условий осуществления способа, материалов и пропорций даны только для объяснения принципов настоящего изобретения и не имеют ограничительного характера.

Пример

25 компонентов закалочной подложки из бериллиевой бронзы, установленных на системы охлаждаемых колес, были использованы для изготовления серии более 800 лент шириной 6, 7 дюйма и 8, 4 дюйма из аморфного сплава на основе железа с использованием закалочной подложки в соответствии с известным состоянием техники и для изготовления более 70 лент из аморфного сплава на основе железа с использованием закалочной подложки в соответствии с настоящим изобретением. В результате применения различных процессов изготовления закалочных подложек они имеют два различных распределения размера зерна. При использовании процесса изготовления закалочной подложки в соответствии с настоящим изобретением получают главным образом однородный размер зерна и гомогенное его распределение; в другом случае этого нет. Механическая деградация закалочной поверхности и последующее ухудшение качества отлитой ленты проявляется в виде трещин и раковин поверхности в результате тяжелых условий циклического изменения температуры, которым закалочная поверхность подвергается в ходе разливки ленты. Непрерывно в ходе разливки ленты происходит копирование (на ленте) указанных дефектов закалочной поверхности. Таким образом, развитие с течением времени механической деградации (ухудшение с течением времени механических свойств) закалочной поверхности проявляется в размере "пиков" на нижней стороне отлитой ленты. "Пики" представляют собой небольшие выступы на нижней стороне отлитой ленты, которые возникают в результате копирования трещин и раковин с закалочной поверхности. Данные кривых на фиг. 2 показывают, как размер выступов на нижней стороне отлитой ленты увеличивается с течением времени для двух способов изготовления закалочной подложки и для двух видов лент различной ширины. Микрофотографии закалочной поверхности в соответствии с настоящим изобретением и в соответствии с известным состоянием техники приведены на фиг. 3a и 3b.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДНО-НИКЕЛЕВО-КРЕМНИЕВАЯ ДВУХФАЗНАЯ ЗАКАЛОЧНАЯ ПОДЛОЖКА | 2003 |

|

RU2317346C2 |

| ЛИТЬЕ ПОЛОСЫ ИЗ НЕСМЕШИВАЮЩИХСЯ МЕТАЛЛОВ | 2008 |

|

RU2453394C2 |

| УЛЬТРАЗВУКОВОЕ ИЗМЕЛЬЧЕНИЕ ЗЕРНА | 2016 |

|

RU2782769C2 |

| Способ получения тонких микрокристаллических широких лент из нержавеющей хромоникелевой стали аустенитного класса методом спиннингования расплава | 2021 |

|

RU2790333C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| ИЗМЕЛЬЧЕНИЕ ЗЕРНА МЕТАЛЛОВ С ПРИМЕНЕНИЕМ НЕПОСРЕДСТВЕННОЙ ПЕРЕДАЧИ ЭНЕРГИИ КОЛЕБАНИЙ ПРИ ПРОИЗВОДСТВЕ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2018 |

|

RU2764885C2 |

| ПРОЦЕДУРЫ И СИСТЕМЫ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА С ПРИМЕНЕНИЕМ УСОВЕРШЕНСТВОВАННОЙ ВИБРОМУФТЫ | 2018 |

|

RU2771417C2 |

| ПОТОЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАБОТАННОГО И ОТОЖЖЕННОГО ЛИСТА АЛЮМИНИЕВОГО СПЛАВА | 2005 |

|

RU2356998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПОЛУФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2025198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА БАНОК ДЛЯ НАПИТКОВ | 1996 |

|

RU2181149C2 |

Закалочная подложка для осуществления быстрого затвердевания сплава в расплавленном состоянии с образованием ленты изготовлена из теплопроводного сплава на основе меди и имеет микрокристаллическую или аморфную структуру с размером образующего зерна в диапазоне 1 - 1000 мкм и его однородным распределением во всех направлениях. Теплопроводный сплав представляет собой сплав бериллиевой бронзы. Способ изготовления закалочной подложки включает в заливку расплава компонентов сплава в форму, механическую обработку полученного слитка с разрушением полученной при литье структуры зерна и последующую термообработку. Техническим результатом от использования изобретения является обеспечение высокой скорости закалки для получения желаемой микроструктуры изготовленной разливкой ленты и устранение возможности механических повреждений закалочной поверхности, приводящей к искажению геометрических размеров ленты. 2 с. и 8 з.п. ф-лы, 5 ил.

| Паро- или воздухо-механическая форсунка | 1928 |

|

SU24506A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2004 |

|

RU2259240C1 |

| JP 62097748 A, 07.05.1987 | |||

| GB 2003772 A, 21.03.1979 | |||

| Способ получения металлических лент из расплава | 1986 |

|

SU1448505A1 |

Авторы

Даты

2001-10-20—Публикация

1996-04-23—Подача