Изобретение относится к абразивной промышленности, а именно к производству заготовок крупногабаритных кругов высотой более 50 мм.

Известен способ изготовления заготовок абразивных кругов на вулканитовой связке, включающий получение из абразивной вулканитовой смеси листового проката, вырубку из него исходных заготовок в виде круглых дисков или круговых колец, пакетирование заготовок и уплотнение пакетов для получения высоких прессованных заготовок [1].

Основными недостатками известного способа являются высокая трудоемкость процесса вырубки из листового проката исходных заготовок, осуществляемого путем возвратно-поступательного движения ножей, и большие потери массы листов (до 70%) при вырубке на перемычки между заготовками и на наружный облой.

Кроме того, поскольку наружные поверхности исходных заготовок ограничены окружностями, которые всего на 5-10 мм меньше внутренних диаметров пресс-форм для получения из пакетов высоких прессованных заготовок, то течение материала пакетов в радиальном и тангенциальном направлениях при прессовании ограничено. Это снижает когезию отдельных исходных заготовок между собой и приводит к возникновению на прессованных высоких заготовках и готовых кругах дефектов в виде расслоев по плоскостям контакта исходных заготовок.

Низкая производительность процесса вырубки связана с тем, что за один ход пуансона тихоходного пневматического пресса с ножевым штампом можно вырубить только одну исходную заготовку высотой около 10 мм, предназначенную для получения высоких прессованных заготовок. При этом перемещения штампа из исходного положения в рабочее и обратно, а также подача листа в зону вырубки осуществляются вручную.

Большие потери массы листов при вырубке связаны с использованием свободного раскроя листов самим рабочим и применяемой однорядной вырубкой. При свободном, не регламентируемом технической документацией, раскрое рабочий, как правило, завышает размеры перемычек, что увеличивает потери. Однорядная вырубка заготовок разных диаметров (преимущественно от 250 до 600 мм) из листов одной ширины увеличивает потери в наружный облой.

Наиболее близким по технической сущности и достигаемому результату является способ, включающий одновременную вырубку нескольких исходных заготовок в виде круглых дисков или круговых колец, пакетирование исходных заготовок и уплотнение пакетов для получения высоких прессованных заготовок [2].

Существенное преимущество способа заключается в том, что одновременно вырубают стопку наложенных друг на друга исходных заготовок. Однако трудоемкость процесса вырубки не снижается, т.к. для получения стопок необходимо разделить листовой прокат на мерные отрезки и из отрезков собрать стопки. Причем количество отрезков в стопках ограничено. Потери массы листов при вырубке даже возрастают за счет наличия наружного облоя на каждом мерном отрезке листового проката. Качество высоких прессованных заготовок и готовых кругов остается низким вследствие наличия дефектов в виде расслоев.

Задачей предлагаемого изобретения является снижение трудоемкости процесса вырубки, снижение потерь массы листового проката при вырубке и повышение качества высоких прессованных заготовок.

Решение поставленной задачи достигается за счет того, что в известном способе изготовления заготовок абразивных кругов на вулканитовой связке, включающем одновременную вырубку нескольких исходных заготовок, их пакетирование и уплотнение пакетов, согласно изобретению, одновременной вырубкой получают многогранные заготовки путем обжатия вращающимся роликом всей поверхности абразивного вулканитового листа, помещенного на многогнездную матрицу, образованную ленточными ножами, при возвратно-поступательном перемещении матрицы и ролика относительно друг друга.

При обжатии поверхности листа, помещенного на многогнездную матрицу, вращающимся роликом одновременно вырубают все заготовки. При этом трудоемкость процесса снижается в несколько раз за счет исключения операций разделения листа на отрезки, сборки из отрезков стопок, за счет замены нескольких операций подачи стопок в зону вырубки на одну операцию подачи листа. Кроме того, отпадает необходимость в использовании для вырубки малопроизводительных пневматических прессов с ручными операциями перемещения ножевого штампа, что также уменьшает трудоемкость процесса вырубки.

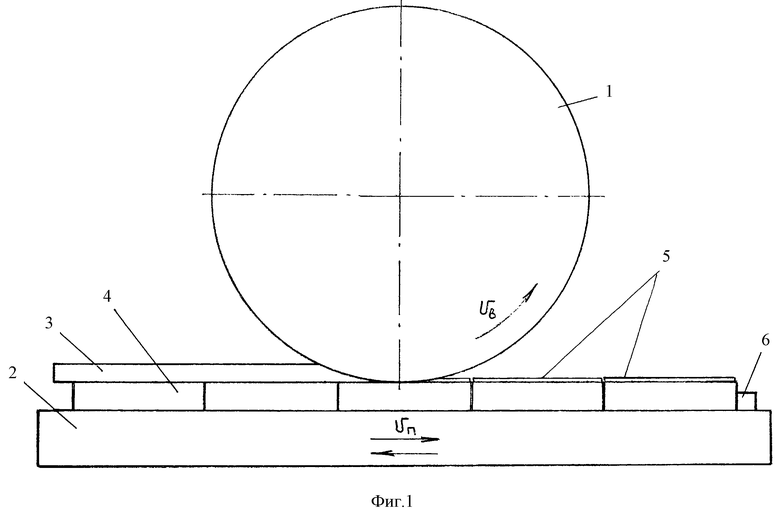

Получение в процессе вырубки многогранных (квадратных, шестигранных и других) заготовок позволяет при использовании многогнездной матрицы, образованной ленточными ножами, исключить образование перемычек между заготовками, а также уменьшить величину наружного облоя. Многогранные заготовки после вырубки будут касаться друг друга своими гранями и поэтому вся поверхность листа за исключением наружного облоя будет использована для получения заготовок.

Поскольку площадь квадрата на 36%, а площадь шестигранника на 18% меньше, чем площадь круга, то за счет изменения формы наружного контура заготовок и внутреннего контура наружного облоя из листа тех же размеров можно вырубить в 1,5-2,0 раза больше заготовок, чем обычно. При этом отходы при вырубке уменьшаются в несколько раз.

При прессовании пакетов, собранных из, например, квадратных или шестигранных заготовок, будут иметь место интенсивное неравномерное радиальное и тангенциальное течения материала пакетов, что приведет к повышенной когезии между заготовками, устранит расслойные дефекты на кругах и повысит их качество.

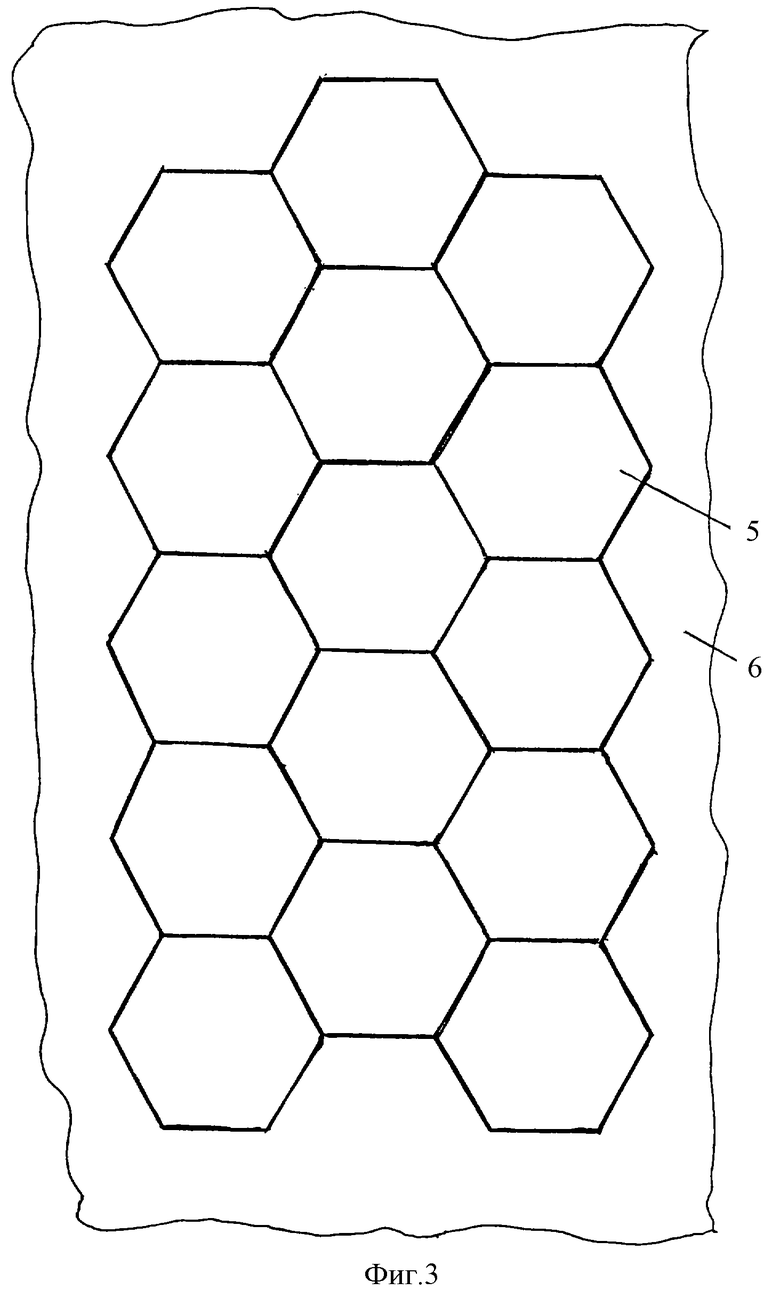

Предлагаемый способ проиллюстрирован на фиг.1-3, где на фиг.1 показана схема процесса вырубки заготовок из листа, на фиг.2 - раскрой листа на квадратные заготовки, на фиг.3 - раскрой листа на шестигранные заготовки.

На указанных фигурах обозначены: 1 - ролик; 2 - подушка; 3 - лист; 4 - матрица; 5 - заготовка; 6 - облой.

Способ вырубки из абразивного вулканитового листа заготовок осуществляют следующим образом. Прокатанный из абразивной вулканитовой смеси лист 3 (фиг. 1) помещают на многогнездную матрицу 4 в момент, когда подвижная подушка 2 находится в левом крайнем положении (не показано). Затем устанавливают положение ролика 1 в вертикальной плоскости относительно матрицы. Зазор между матрицей 4 и эластичным роликом 1 должен быть на 0,5-1,0 мм меньше толщины листа. Включают привод (не показан) горизонтального перемещения (νп) подушки 2 вместе с матрицей 4 и листом 3. В момент касания цилиндрического ролика 1 с листом 3, находящимся на матрице 4, начинается процесс вырубки заготовок 5 и образования наружного общего облоя 6.

Процесс вырубки заканчивают, перемещая подвижную подушку 2 в крайнее правое положение. Вырубленные многогранные заготовки 5 удаляют из окон путем подъема матрицы 4, а подвижную подушку 2 возвращают в левое исходное положение.

Для реализации предлагаемого изобретения изготовлено опытное устройство с матрицами для вырубки квадратных размерами 105х105 мм, описанными кругом диаметром 145 мм, и шестигранных с размерами граней 75 мм, описанных кругом диаметром 145 мм заготовок. Ролик диаметром 300 мм был изготовлен из полиуретана марки СКУ-7Л. Матрицы с гнездами для квадратных и шестигранных заготовок были изготовлены из стальной ленты (сталь 65Г) толщиной 0,75 мм и шириной 20 мм, т.е. высота матрицы была равна 20 мм.

Из вырубленных заготовок толщиной 10 мм собирали пакеты. Пакеты из 8 квадратных заготовок имели высоту 80 мм и их обжимали в пресс-форме до высоты 40 мм. Пакеты из 8 шестигранных заготовок высотой 80 мм обжимали в пресс-форме до высоты 60 мм. Все прессованные заготовки имели цилиндрическую форму поперечного сечения с наружным диаметром 150 мм. Из заготовок были получены готовые круги размерами 150х40 14А 16-Н СТ В и 150х60 14А 16-Н СТ В.

Расслойных дефектов на кругах не обнаружено.

Предлагаемый способ целесообразно использовать в абразивной промышленности для получения крупногабаритных кругов на вулканитовой связке.

Источники информации

1. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. - Челябинск: Южно-Уральский ЦНТИ, 1970, с. 48-51.

2. Там же, с. 61-62.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227776C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149750C1 |

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1998 |

|

RU2149748C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

Изобретение относится к производству заготовок крупногабаритных кругов. Способ включает вырубку заготовок из листового проката, пакетирование и уплотнение. Вырубкой получают многогранные заготовки путем обжатия вращающимся роликом всей поверхности вулканитового листа, помещенного на многогнездную матрицу, образованную ленточными ножами, при возвратно-поступательном перемещении матрицы и ролика относительно друг друга. Изобретение позволяет уменьшить потери массы листового проката, снизить расслой на заготовках и трудоемкость изготовления. 3 ил.

Способ изготовления заготовок абразивных кругов на вулканитовой связке, включающий одновременную вырубку нескольких заготовок из вулканитового листа, пакетирование их и уплотнение, отличающийся тем, что используют образованную ленточными ножами многогнездную матрицу и вращающийся ролик, осуществляют одновременную вырубку многогранных заготовок путем обжатия вращающимся роликом всей поверхности вулканитового листа, размещенного на многогнездной матрице, при возвратно-поступательном перемещении многогнездной матрицы и вращающегося ролика относительно друг друга.

| ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ ПО ИЗГОТОВЛЕНИЮ ВУЛКАНИТОВЫХ И ГИБКИХ ПОЛИРОВАЛЬНЫХ КРУГОВ | |||

| - Челябинск, Южно-Уральский ЦНТИ, 1970, с.61-62 | |||

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

| Фильтр для очистки сточных вод | 1988 |

|

SU1583136A1 |

| DE 3608113 А1, 01.10.1987. | |||

Авторы

Даты

2003-04-20—Публикация

2001-05-22—Подача