Изобретение относится к абразивной промышленности, а именно к производству заготовок преимущественно крупногабаритных кругов большой высоты.

Известен способ производства заготовок абразивных кругов на вулканитовой связке, включающий прокатку высокопористой массы на листы высотой около 10 мм, вырубку из них кольцевых полуфабрикатов, сборку их в стопки, сборку из стопок пакетов с ручным предварительным уплотнением и окончательное уплотнение пакетов прессованием в закрытых пресс-формах для получения заготовок кругов наружными диаметрами преимущественно от 200 до 600 мм, диаметрами отверстий от 127 до 305 мм и высотами от 50 до 250 мм [1].

Основными недостатками способа являются низкое качество получаемых заготовок и низкий выход годных кругов, высокая трудоемкость процесса прессования из пакетов заготовок и потребность в большом парке сложных по своей конструкции закрытых пресс-форм.

Низкое качество заготовок кругов связано с образованием заусенцев на торцах наружной и внутренней поверхностей заготовок, наличием конусности по высоте наружных поверхностей заготовок и расслоев в заготовках по поверхностям контакта кольцевых полуфабрикатов. Удаление заусенцев на заготовках выполняется вручную, что приводит к увеличению трудоемкости процесса прессования заготовок и потерям вулканитовой абразивной массы.

Конусность на заготовках устраняется механической их обработкой после операции вулканизации, что также вызывает потери массы и увеличение трудоемкости процесса производства кругов. Дефекты в виде расслоев на заготовках, связанные как с низким качеством пакетов после их предварительного уплотнения, так и с прессованием этих пакетов в закрытых пресс-формах, визуально различить невозможно, их удается различить только после обточки по наружному диаметру прошедших вулканизацию заготовок.

Низкий выход годных кругов связан с отбраковкой их по дефектам в виде расслоев после механической обработки. На многих типоразмерах кругов брак по расслоям достигает 50%.

К высокой трудоемкости процесса прессования приводит необходимость выполнения таких вспомогательных операций, как частая смена пресс-форм, их сборка и разборка, смазка, очистка, их перемещения из позиции загрузки в позицию прессования, а затем в позицию выталкивания заготовки и обратно.

Большой парк пресс-форм связан с широкой номенклатурой крупногабаритных кругов большой высоты. Так, согласно ГОСТ 2424-83 только круги типов 1, 5 и 7 насчитывают более 100 типоразмеров и каждый типоразмер для своего изготовления требует отдельной пресс-формы. Пресс-формы в процессе работы подвергаются интенсивному абразивному износу, поэтому их ремонт и восстановление требуют очень больших трудовых и материальных затрат.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ производства абразивных кругов на вулканитовой связке, включающий прокатку абразивной массы на листы, вырубку из них кольцевых полуфабрикатов, сборку их в пакеты, предварительное уплотнение пакетов свободной осадкой и окончательное их уплотнение [2].

Этот способ производства абразивных кругов позволяет повысить качество получаемых заготовок кругов, т.е. уменьшить расслойные дефекты, связанные с низким качеством пакетов после предварительного уплотнения, за счет замены большого количества ручных операций предварительного уплотнения пакетов путем разглаживания ладонями рук каждого кольцевого полуфабриката на одну операцию уплотнения пакета свободной осадкой.

При этом поверхности контакта кольцевых полуфабрикатов не загрязняются посторонними примесями и освобождаются от большей части атмосферных газов. Брак по расслоям готовых кругов на большинстве типоразмеров снижается до 30%.

Однако большая часть указанных выше недостатков, заключающихся в низком качестве получаемых заготовок, низком выходе годных кругов, высокой трудоемкости окончательного уплотнения пакетов для получения заготовок и потребности в большом парке пресс-форм, остается.

Низкое качество получаемых этим способом заготовок связано с образованием заусенцев, наличием конусности по высоте и расслоев. Конусность, предназначенную для облегчения выталкивания заготовок, имеет корпус пресс-формы.

Дефекты на заготовках в виде расслоев, связанные с прессованием пакетов в закрытых пресс-формах, возникают вследствие действия на поверхностях контакта верхней и нижней формовочных плит пресс-формы с пакетом радиальных сжимающих сил трения. В то время как сам пакет, наружный диаметр которого значительно (на 10-15 мм) меньше внутреннего диаметра корпуса пресс-формы, подвергается в начале процесса прессования действию растягивающих радиальных напряжений. Радиальные напряжения разного знака, действующие в заготовках, приводят к расслоям по плоскостям контакта отдельных кольцевых полуфабрикатов. Кроме того, радиальные напряжения разного знака действуют при выталкивании заготовок из корпуса пресс-формы. Экспериментальными исследованиями установлено, что часть заготовки, уже вышедшая из пресс-формы, вследствие большой эластической деформации подвергается действию растягивающих радиальных напряжений, а часть заготовки, оставшаяся в пресс-форме, подвергается действию сжимающих радиальных напряжений со стороны корпуса пресс-формы. Низкое качество заготовок, т.е. наличие в них расслойных дефектов, приводит к низкому выходу годных кругов.

Высокая трудоемкость процесса окончательного прессования в замкнутых пресс-формах сохраняется, как и потребность в большом парке (более 80 типоразмеров в условиях ЗАО “Росси”) пресс-форм.

Задачей предлагаемого изобретения является устранение действия радиальных напряжений разного знака при окончательном уплотнении заготовок и повышение тем самым качества заготовок, снижение трудоемкости их изготовления.

Поставленная задача достигается тем, что в известном способе производства абразивных кругов на вулканитовой связке, включающем прокатку абразивной массы в листы, вырубку из них кольцевых полуфабрикатов, их пакетирование, предварительное уплотнение пакетов свободной осадкой и их окончательное уплотнение, согласно изобретению, окончательное уплотнение пакета выполняют прокаткой путем обжатия коническими валками с пересекающимися осями при соотношении диаметров

где dвн - диаметр валков, прокатывающих заготовку по наружному диаметру; dвв - диаметр валков, прокатывающих заготовку по внутреннему диаметру; DЗН - наружный диаметр заготовки; DЗВ - внутренний диаметр заготовки.

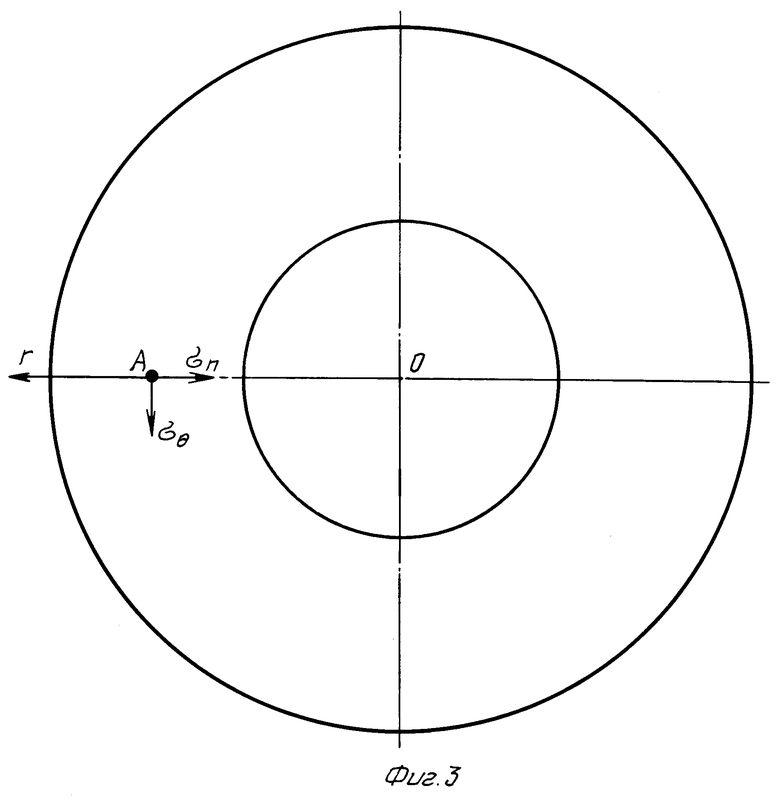

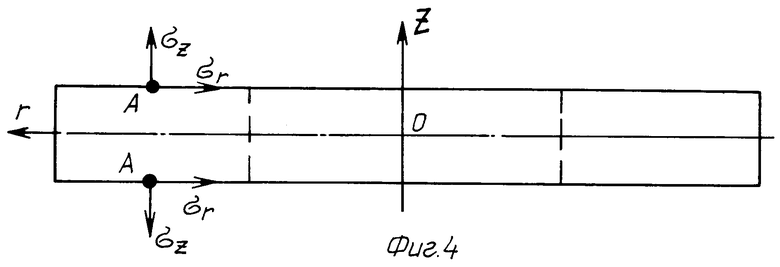

При прокатке предварительно уплотненного кольцевого пакета путем обжатия горизонтальными образующими двух конических валков с пересекающимися осями, вращающимися в разные стороны, радиальные напряжения в заготовке незначительны и разницы в их значениях по знаку нет, поэтому они не могут вызывать появления расслойных дефектов. Кроме того, эти радиальные напряжения действуют не на всей поверхности пакета, а только на незначительной его части. В заготовке при прокатке возникают значительные осевые напряжения на поверхности контакта валков с пакетом, осуществляющие окончательное уплотнение пакета, и значительные тангенциальные напряжения.

При  линейные скорости валков и пакета на поверхностях контакта будут разными. Так линейная скорость пакета на DЗН будет меньше линейной скорости валка на Dвн, а линейная скорость пакета на DЗВ будет больше линейной скорости валка на Dвв. Это приведет к сдвиговым деформациям между кольцевыми полуфабрикатами в пакете и расслоям.

линейные скорости валков и пакета на поверхностях контакта будут разными. Так линейная скорость пакета на DЗН будет меньше линейной скорости валка на Dвн, а линейная скорость пакета на DЗВ будет больше линейной скорости валка на Dвв. Это приведет к сдвиговым деформациям между кольцевыми полуфабрикатами в пакете и расслоям.

При  линейные скорости валков и пакета на поверхностях контакта также будут разными, что приведет к сдвиговым деформациям и расслоям.

линейные скорости валков и пакета на поверхностях контакта также будут разными, что приведет к сдвиговым деформациям и расслоям.

Трудоемкость процесса получения высоких заготовок крупногабаритных кругов при их окончательном уплотнении прокаткой уменьшается по сравнению с уплотнением в пресс-формах в несколько раз, а с учетом уменьшения трудоемкости ремонта и восстановления пресс-форм в десятки или даже сотни раз. Одна пара валков используется для окончательного уплотнения всех типоразмеров заготовок, т.е. заменяет десятки пресс-форм. Причем стоимость одной пресс-формы в десятки раз выше стоимости пары валков.

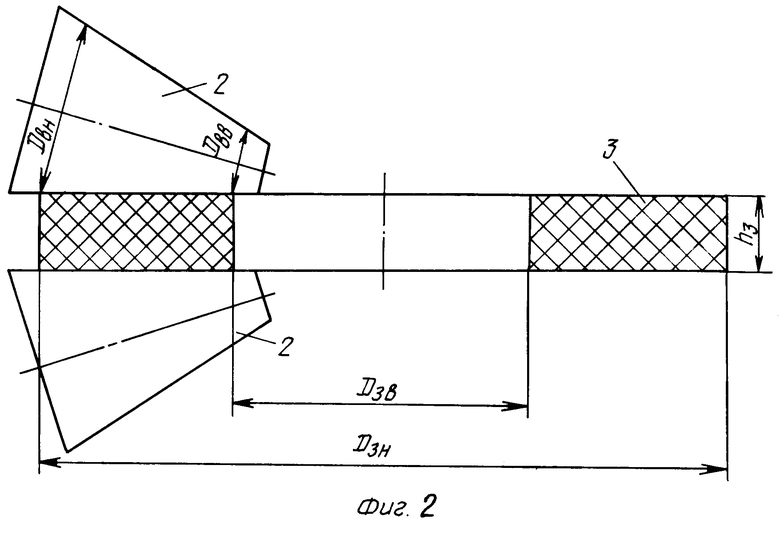

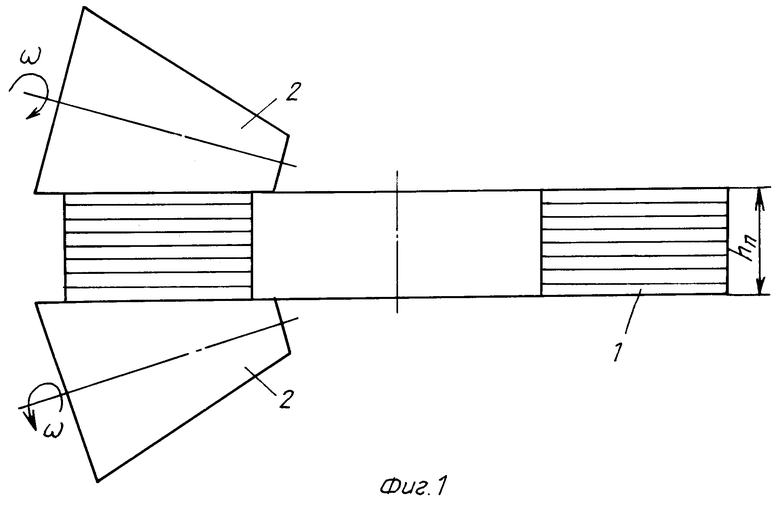

Предлагаемый способ проиллюстрирован на фиг.1-4, где на фиг.1 показан пакет 1 и конические валки 2 перед уплотнением; на фиг.2 показана заготовка 3 и валки 2 после уплотнения; на фиг.3 показаны радиальное σr и тангенсальное σΘ напряжения, действующие в точке А контактной поверхности со стороны верхнего валка на уплотняемый пакет; на фиг.4 показаны σr и осевое напряжение σz, действующие в точке А со стороны верхнего и нижнего валков.

Предлагаемый способ осуществляется следующим образом. Предварительно уплотненный пакет 1 подают в приводные валки 2, направления вращения которых показаны стрелками ω, кольцепрокатного стана с рольгангом (не показаны). Вращаясь, валки 2 при постепенном уменьшении зазора между ними обжимают пакет первоначальной высотой hП до заданной высоты заготовки h3. При обжатии пакет совершает заданное число оборотов вокруг своей оси (ось z).Число оборотов зависит от количества кольцевых полуфабрикатов в пакете. Уменьшение зазора между валками осуществляет с помощью специальных механизмов (не показаны) одновременным перемещением как верхнего, так и нижнего валков. После окончания обжатия заготовка совершает несколько калибрующих проходов при постоянном зазоре между валками, а затем валки разводятся и заготовка удаляется. В результате калибровки уменьшается величина остаточных напряжений и в результате снижается эластическая деформация заготовки после уплотнения.

Выполненные в условиях ЗАО “Росси” исследования по окончательному уплотнению пакетов высотой 55-250 мм путем обжатия коническими валками с относительными обжатиями, равными 5-25%, показали, что на поверхностях контакта валков с пакетом имеет место прилипание, изменений наружного DПН и внутреннего DПВ диаметров пакетов при прокатке практически не происходит, т.е. DПН=DЗН, DПВ=DЗВ, бочкообразования не наблюдается. Эти исследования подтверждают вывод о незначительных величинах радиальных напряжений и об отсутствии дефектов в виде расслоев.

Предлагаемый способ опробован в ЗАО “Росси”. Получено 15 заготовок шлифовальных кругов типа 1 марки 200×100×127 14А 10-Н СТ В. Пакеты после предварительного уплотнения имели размеры 205×110×125 мм и были составлены из 12 кольцевых полуфабрикатов. В результате окончательного уплотнения путем обжатия коническими валками с относительным обжатием, равным (hП-hЗ)/hП·100%=10%, получили заготовки размерами 205×100×125 мм. Наружный диаметр пакетов при уплотнении увеличивался в среднем на 0,6 мм, а внутренний диаметр в среднем на 0,3 мм.

Все заготовки прошли операции вулканизации и механической обработки. Расслойных дефектов в заготовках обнаружено не было. Трудоемкость операции окончательного уплотнения уменьшилась почти в 7 раз.

Предлагаемый способ целесообразно использовать при производстве шлифовальных и полировальных кругов преимущественно типов 1, 5 и 7 высотой от 50 до 150 мм и диаметром от 200 до 600 мм на вулканитовой связке.

Источники информации

1. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. - Челябинск: Южно-Уральское ЦНТИ, 1970. - С.44-60.

2. Патент РФ №2096166, М.Кл.6 B 24 D 18/00. Способ формования абразивного инструмента от 25.06.96.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149750C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2149749C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2202463C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227776C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

Изобретение может быть использовано для производства крупногабаритных кругов большой высоты. Способ включает прокатку абразивной массы в листы, вырубку из них кольцевых полуфабрикатов, их пакетирование, предварительное уплотнение пакета свободной осадкой и его окончательное уплотнение. Последнее выполняют прокаткой путем обжатая коническими валками с пересекающимися осями. Изобретение позволяет устранить расслойные дефекты в заготовке, снизить трудоемкость операции окончательного уплотнения. 4 ил.

Способ производства абразивных кругов на вулканитовой связке, включающий прокатку абразивной массы в листы, вырубку из них кольцевых полуфабрикатов, их пакетирование, предварительное уплотнение пакета свободной осадкой и его окончательное уплотнение, отличающийся тем, что окончательное уплотнение пакета выполняют прокаткой путем обжатия коническими валками с пересекающимися осями при соотношении диаметров

где Dвн - диаметр валков, прокатывающих заготовку по наружному диаметру;

Dвв - диаметр валков, прокатывающих заготовку по внутреннему диаметру;

Dзн - наружный диаметр заготовки;

Dзв - внутренний диаметр заготовки.

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов | |||

| Челябинск, Южно-Уральский ЦНТИ, 1970, с.44-60 | |||

| РЫБАКОВ В.А | |||

| и др | |||

| Абразивные материалы и инструменты | |||

| Каталог-справочник | |||

| - М.: НИИ по машиностроению, 1976, с.197. | |||

Авторы

Даты

2004-04-27—Публикация

2001-02-21—Подача