Изобретение относится к способу получения карбоксилсодержащего катионита, который может быть использован в химической и металлургической промышленности для очистки сточных вод от ионов меди, никеля, кобальта, ртути.

Известен способ получения карбоксилсодержащего катионита путем алкилирования монохлорацетальдегидом привитого сополимера целлюлозы с поли-2-метил-5-винилпиридином с последующим окислением альдегидных групп до карбоксильных. (Короткова А.Я., Кряжев Ю.Г., Роговин З.А. [Целлюлоза и ее производные] // Высокомолекулярные соединения - 1964. - N 6).

Недостатками предложенного метода являются значительное количество образующегося гомополимера, низкое содержание карбоксильных групп в катионите, а также недостаточная статическая обменная емкость, что приводит к снижению сорбционных свойств.

Известен способ получения карбоксилсодержащего катионита путем предварительного термического окисления полимера или воздействием на него ионизирующим облучением, с последующим термическим или каталитическим разрушением образующихся при окислении гидропероксидов (Сирота А.Г. Модификация структуры и свойств полиолефинов. -Л.: - Химия, 1984. - 146 с.).

Недостатком этого метода является протекание частичной деструкции полимера при термическом окислении и ионизирующем облучении, что снижает механическую прочность, эффективность работы катионита и срок его службы.

Известен способ получения карбоксилсодержащего катионита путем гидролиза полиакрилонитрильного волокна, сшитого гидразигидратом. (Энтальпия и термокинетика сорбции ионов 3d-металлов карбоксильным ионообменным волокном ВИОН КН-1/Копылова В.Д, Вальдман А.И., Вальдман Д.И., Портных И.В., Т.И. Иванова // Журнал прикладной химии. - 1996. - N 2. - С. 302).

Недостатками этого способа является деструкция полимера при его гидролизе, невысокое содержание карбоксильных групп в получаемом катионите, снижение механической прочности и невозможность использовать его в агрессивных средах.

Известен способ получения волокнистых ионообменных материалов путем свободнорадикальной прививки к целлюлозе виниловых мономеров, содержащих ионогенные группы или группы, способные к превращению в ионогенные (Авторское свидетельство СССР N 444773, кл. C 08 С 15/00, 1975).

Недостатком этого метода является, то что при прививке к целлюлозе мономеров, таких как, например, акриловая или метакриловая кислота происходит повышение набухаемости, препятствующее многократному использованию волокнистого ионита в процессе сорбции и десорбции.

Наиболее близким является способ получения карбоксилсодержащего катионита, заключающийся в предварительной обработке вискозного волокна водным раствором соли Мора с последующей прививкой виниловых мономеров к волокну и обработкой его щелочью (Авторское свидетельство СССР N 806692, C 08 F 251/02, 1981).

Недостатками этого способа являются многостадийность процесса, образование большого количества гомополимера, что снижает эффективность прививки, большая набухаемость волокна, частичная его деструкция, которая снижает механическую прочность и не позволяет использовать его многократно, а также невозможность использования его в агрессивных средах.

Задачей предлагаемого технического решения является разработка нового высокоэффективного способа получения карбоксилсодержащего катионита, способного работать в агрессивных средах, а также многократность его использования.

Техническим результатом является улучшение технологичности процесса, повышение эффективности прививки, возможность работы катионита в агрессивных средах, способность извлекать ионы тяжелых металлов из растворов, увеличение срока службы катионита.

Поставленный технический результат достигается тем, что синтез карбоксилсодержащего катионита проводят путем привитой сополимеризации винилового мономера с полимером, причем в качестве полимера используют резиновую крошку (РК), предварительно обработанную в течение 8-16 часов трет.-бутилгидропероксидом (ТБГП) в кислой среде при массовом соотношении РК : ТБГП = 1:1-2.5, причем сополимеризацию проводят при температуре 60-70oC в присутствии активатора распада пероксидных групп и массовом соотношении полимера и винилового мономера = 1:1-1.5.

Сущность изобретения заключается в следующем.

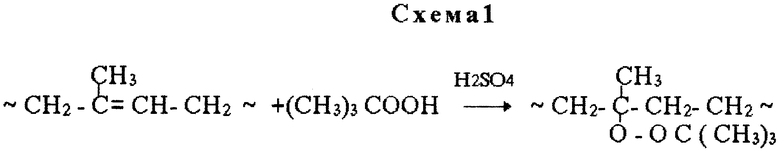

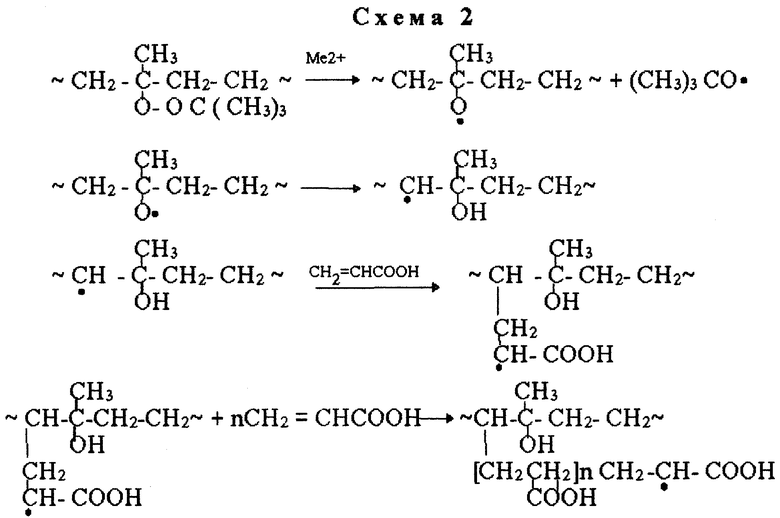

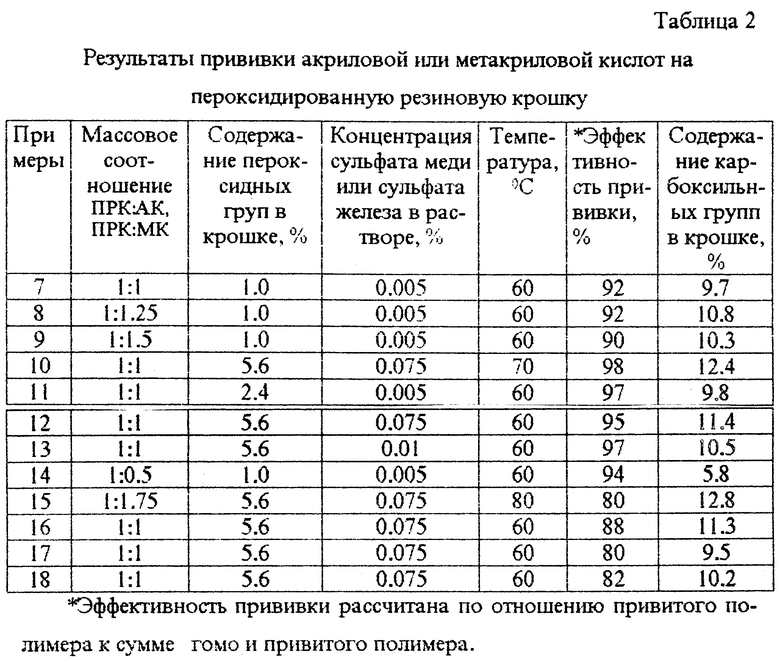

Взаимодействием ТБГП с РК в кислой среде получают пероксидированную резиновую крошку (ПРК) с содержанием пероксидных групп от 1 до 5.6% (схема 1). Затем добавляют виниловый мономер, акриловую (АК) или метакриловую кислоту (МК) и в присутствии активатора распада пероксидных групп сульфата меди или сульфата железа осуществляют синтез карбоксилсодержащего катионита (схема 2).

Инициирующая способность введенных пероксидных групп была изучена калориметрически, в результате чего было установлено, что прививка винилового мономера к ПРК начинается при температуре не менее 60oC в присутствии активатора распада пероксидных групп, в качестве которого используют сульфат железа или сульфат меди. Также установлено, что образующийся при распаде ПРК трет. -бутоксирадикал способствует образованию гомополимера, а макрорадикал инициирует прививку винилового мономера. Полученный продукт представляет собой слабокислотный катионит.

Такой катионит содержит карбоксильные группы (от 9.7 до 12.4%), которые позволяют извлекать ионы тяжелых металлов из растворов.

Предложенный метод позволяет получить карбоксилсодержащий катионит с лучшими свойствами.

Образование достаточно прочной химической связи между сшитой полимерной матрицей РК с виниловым мономером приводит к увеличению механической прочности катионита, что позволяет использовать его многократно.

Отметим, что в предлагаемом методе синтеза привитых сополимеров прививка проходит с высокой эффектностью, что позволяет получить катионит с высоким содержанием карбоксильных групп, что подтверждает технологичность предлагаемого способа.

Повышение сорбционной емкости связано с увеличением количества привитого полимера к полимерной матрице крошки. Сшитая, эластичная, устойчивая к воде полимерная основа катионита позволяет сорбировать ионы металлов в различных средах в широких пределах pH раствора.

Способ осуществляют следующим образом.

РК с средним размером 1-1.12 мм обрабатывают в течение 8-16 часов при температуре 20oC ТБГП (массовое соотношение РК:ТБГП = 1:1-2.5) в присутствии 65.8% серной кислоты, мольное соотношение ТБГП:H2SO4 = 1:0.13.

ПРК с содержанием пероксидных групп от 1 до 5.6% подвергают взаимодействию с виниловым мономером (АК или МК) при массовом соотношении 1:1-1.5 соответственно в присутствии сульфата меди или сульфата железа при температуре 60-70oC. Концентрация сульфата меди или сульфата железа в растворе составляет 0.005-0.01 мас.%. Массовое соотношение ПРК:H2O = 1:1. Получение ПРК иллюстрируется следующими примерами.

Пример 1. К 10 г РК со средним размером 1.12 мм добавляют 10 г ТБГП (мас. соотн. 1:1), 0.71 г серной кислоты с концентрацией 65.8%. Реакционную массу перемешивают при температуре 20oC в течение 8 часов. После окончании реакции реакционную массу экстрагирут в приборе Сокелетта смесью растворителей хлороформа и изопропилового спирта (массовое соотношение 1:1) до полного удаления сорбированного гидропероксида, после чего продукт сушат в вакуумном шкафу при температуре 60-70oC и определяют содержание химически фиксированных пероксидных групп в крошке иодометрическим методом. Содержание пероксидных групп в РК составляет 1,0%.

Пример 2. В отличие от примера 1 массовое соотношение РК:ТБГП = 1:1.5. Содержание пероксидных групп в РК составляет 2.4%.

Пример 3. В отличие от примера 1 массовое соотношение РК:ТБГП составляет 1:2, время реакции 16 часов. Содержание пероксидных групп в крошке - 5.6%.

Пример 4. В отличие от примера 1 в этом примере массовое соотношение РК: ТБГП = 1: 2.5. Содержание пероксидных групп в крошке при этом составляет 3.0%.

Пример 5. В этом примере брали запредельное значение массового соотношения РК:ТБГП = 1:0.5. Содержание пероксидных группа РК уменьшается до 0.6%.

Пример 6. В отличие от примеров 3 время реакции составляет 18 часов. Как видно из табл. 1 увеличение времени реакции приводит к незначительному увеличению содержания пероксидных групп в крошке (до 5.8%), что нецелесообразно.

Увеличение массового соотношения РК: ТБГП больше 1:2.5 не приводит к заметному увеличению содержания пероксидных групп в крошке.

Результаты проведенных исследований представлены в табл. 1.

Прививку осуществляют в водных растворах АК или МК. Получение карбоксилсодержащего катионита иллюстрируется следующими примерами.

Пример 7.

К 10 г ПРК степени дисперсности 1-1.12 мм с содержанием пероксидных групп 1% добавляют 10 г АК (ПРК:АК = 1:1), 50 мл воды и 0.45 г CuSO4 (0.005% в растворе). Реакционную массу перемешивают в течение 4 часов при температуре 60oC. По мере перемешивания отбирают пробу для контроля изменения концентрации АК в растворе. Для определения образующегося гомополимера концентрацию АК определяют бромид-броматным и алкалиметрическим методом. После окончания реакции продукт отмывают от гомополимера раствором ацетона с водой (массовое соотношение 1:3), сушат до постоянной массы и определяют содержание карбоксильных групп в крошке. В этих условиях содержание карбоксильных групп составляет 9.7 %. Эффективность прививки 92%. Исследование влияния времени реакции показали, что увеличение времени реакции до 4 часов приводит к увеличению привитых карбоксильных групп, дальнейшее повышение времени нецелесообразно, так как не приводит к увеличению привитого полимера.

Пример 8 проводят аналогично примеру 7. Отличием является соотношение ПРК:АК = 1:1.25. Содержание карбоксильных групп в крошке 10.8 %. Эффективность прививки 92%.

Пример 9. В отличие от примера 7 соотношение ПРК:АК берут 1:1.5.

Содержание карбоксильных групп в модифицированном продукте 10.3%, эффективность прививки 90%.

Пример 10. В этом примере для увеличения содержания карбоксильных групп в крошке берут 10 г ПРК с содержанием пероксидных групп 5.6%, 10 г АК (ПРК: АК = 1:1), 50 мл воды и 0.67 г CuSO4 (0.075% в растворе). Реакционную массу перемешивают при температуре 70oC, в течение 4 часов. В этих условиях содержание карбоксильных групп в крошке составляет 12,4%, а эффективность прививки - 98%.

Пример 11. В отличие от примера 7 в этом примере содержание пероксидных групп в РК составляет 2.4%, а массовое соотношение ПРК:АК = 1:1. Содержание карбоксильных групп в продукте после окончания реакции составляет 9.8%. Эффективность прививки 97%.

Пример 12. В отличие от примера 7 содержание сульфата меди в растворе составляет 0.67 г (0.075% в растворе), содержание пероксидных групп в крошке - 5.6%. В полученном продукте содержание карбоксильных групп составляет 11.4%. Эффективность прививки 95%.

Пример 13. В приведенном примере в отличие от примера 12 количество сульфата меди в растворе составляет 0.01% (0.90 г). Содержание карбоксильных групп в продукте составляет 10.5%, а эффективность прививки - 97%.

Пример 14 и 15. В отличие от примеров 7-13 брали запредельные соотношения ПРК и АК, температуры. Из представленных данных табл. 2 видно, что при массовом соотношении ПРК и АК 1:0.5 снижается содержание карбоксильных групп до 5.8%, а увеличение температуры с 60 до 80oC и соотношения ПРК и АК до 1: 1.75, снижает эффективность прививки, т. е. происходит резкое увеличение количества гомополимера при незначительном увеличении количества привитого полимера.

Пример 16. В отличие от примеров 7-15 в этом примере в качестве активатора распада пероксидных групп используют сульфат железа.

Пример 17, 18. В отличие от примеров 7-16 в этом примере в качестве мономера используют МК. В примере 17 прививку ведут с участием активатора распада пероксидных групп сульфата железа, а в примере 18 - сульфата меди.

Из представленных данных видно, что изменение массового соотношения ПРК: АК более или менее 1:1.5 снижает эффективность прививки. Такая же закономерность наблюдается и при увеличении температуры реакции повышение температуры выше 70oC приводит к резкому увеличению гомополимера. Незначительное влияние на содержание карбоксильных групп в РК и на эффективность прививки оказывает количество пероксидных групп и сульфата меди. Лучшие результаты получают при использовании в качестве активатора распада пероксидных групп сульфата меди, а в качестве мономера - АК.

Достаточно высокое (12.4%) количество карбоксильных групп в крошке позволило использовать этот продукт для извлечения ионов тяжелых металлов. В этой связи нами проведены исследования по извлечению ионов металлов, в частности ионов меди, никеля, кобальта, ртути из водных растворов их солей { Cu(No3)2: NiSO4; CoSO4; Hg(CH3COO)2}.

Статическую обменную емкость (СОЕ) определяют по стандартной методике (ГОСТ 20255.1-89 Метод определения статической обменной емкости. - Изд-во стандартов, 1989. - 112 c.).

Пример по извлечению ионов металлов осуществляют следующим образом: в коническую колбу помещают раствор, содержащий ионы металла (5 мг/л) и при строго определенном pH добавляют 1 г карбоксилсодержащей крошки. После истечения 24 часов определяют концентрацию раствора по стандартной методике (Салдадзе К. М. , Пашков А.Б., Титов B.С. Ионообменные высокомолекулярные соединения. - М.: Госхимиздат, 1960. - 365 с.). pH изменяют в пределах 3.5-7.8. РК используют с содержанием карбоксильных групп 9.7-12.4%. Результаты проведенных исследований представлены в табл. 3.

Из представленных данных видно, что в исследованных условиях образцы карбоксилсодержащей крошки АК имеют более высокую сорбционную емкость в Na-форме, чем образцы в Н-форме. Причем наиболее высокие значения сорбционной емкости наблюдаются по ионам меди.

Как видно из данных, представленных в табл. 3, предлагаемый катионит способен работать при pH раствора 3.5-7.8. При pH раствора меньше 3.5 наблюдается резкое снижение сорбционной емкости в связи со снижением концентрации координационно-активных (непротонированных) карбоксильных групп. При pH раствора больше 7.8 увеличивается степень набухания катионита, повышается его закомплексованность, что также приводит к снижению сорбционной емкости.

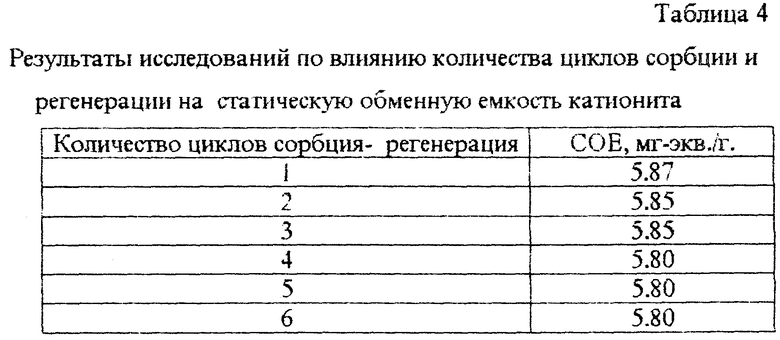

Важное значение имеет способность ионита сохранять свои свойства после многократных циклов сорбция - регенерация. В табл. 4 представлены данные по извлечению ионов меди из растворов после 6 циклов сорбция - регенерация. Регенерацию проводят 0.1 н. раствором соляной кислоты по стандартной методике (Волжинский А. И., Константинов В.А. Регенерация ионитов. Теория процесса и расчет аппаратов.- Л.: Химия, 1990. - 240 с.).

Как видно из представленных в табл.4 данных, после 6 циклов сорбции и регенерации СОЕ практически не изменяется, что говорит о возможности многократного использования полученного катионита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1999 |

|

RU2161136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355472C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2373998C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355473C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2350567C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2220107C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2221752C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2347755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ПОЛИКАПРОАМИДА | 2001 |

|

RU2217443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ, ПОКРЫТИЙ И ПЛЕНОК НА ОСНОВЕ ФТОРКАУЧУКА | 1999 |

|

RU2189992C2 |

Описан синтез карбоксилсодержащего катионита путем привитой сополимеризации акриловой или метакриловой кислоты с полимером - резиновой крошкой, предварительно обработанной в течение 8 - 16 ч трет.-бутилгидропероксидом в кислой среде при массовом соотношении резиновой крошки и трет.-бутилгидропероксида 1 : 1 - 2,5, причем сополимеризацию проводят при 60 - 70°С в присутствии активатора распада пероксидных групп и массовом соотношении полимера и винилового мономера 1 : 1 - 1,5. Катионит содержит карбоксильные группы (от 9,7 до 12,4%), которые позволяют извлекать ионы тяжелых металлов, в частности ионы меди, никеля, кобальта, ртути, из водных растворов их солей. 4 табл.

Способ получения карбоксилсодержащего катионита путем привитой сополимеризации винилового мономера с полимером, отличающийся тем, что в качестве винилового мономера используют акриловую или метакриловую кислоту, в качестве полимера используют резиновую крошку, предварительно обработанную в течение 8 - 16 ч трет.-бутилгидропероксидом в кислой среде при массовом соотношении резиновой крошки и трет.-бутилгидропероксида 1:1-2,5, причем сополимеризацию проводят при 60 - 70oC в присутствии активатора распада пероксидных групп и массовом соотношении полимера и винилового мономера 1:1-1,5.

| Способ получения целлюлозных волок-НиСТыХ иОНиТОВ | 1978 |

|

SU806692A1 |

| Способ получения привитых сополимеров | 1973 |

|

SU444773A1 |

| ОТСАСЫВАТЕЛЬ | 0 |

|

SU322201A1 |

| СБОРНЫЙ КОПИРОВАЛЬНЫЙ РЕЗЕЦ1 - (•;. • [•; •'\:S;-,^Jl\^ \ t'l'i'iI уУ|1Д >&^1Ши».1 ^^jji^ | 0 |

|

SU406648A1 |

Авторы

Даты

2001-10-27—Публикация

1999-12-14—Подача