Изобретение относится к химии целлюлозы, в частности к методам получения ионообменных целлюлозных волокнистых материалов и может быть использовано в различных областях народного хозяйства, в частности в химической промышленности.

Ионообменные целлюлозные материалы на основе целлюлозы в последние годы приобретают большое значение и широко используются в различных областях промьаапенностн. Целлюлозные иониты имеют ряд существенных преимуществ перёд смолами. Высокоразвитая активная поверхность волокнистых ИОНИТОВ позволяет осуществить процессы ионногхэ обмена с боле высокими скоростями, чем при использовании ионообменных смол, волокнистая структура целлюлозных ионитов дает возможность применять их в различных формах - в виде волокон порошков, тканей и нетканых материалов. Это позволяет значительно расширить варианты аппаратурного оформления процесса ионного обмена и использовать волокнистые нониты в тех областях, где применение ионообменных гранульных смол невозможно. В частности, ионообменные

нетканые мат-ёриалы применяются в качестве фильтрующего слоя в распираторах, средствах индивидуальной защиты органов дыхания.

Известен метод получения волокнистых ионообменных материалов пу- тем свободнорадикальной прививки к целлюлозе виниловых мономеров, содержащих ионогенные группы или группы, способные к превращению в Ноногенные iTi 7,

Однако при прививке к целлюлозе мономеров, содержащих ионогеннЬ|1е группы, таких например как акриловая или метакриловая кислота или при полимеранал9гичном превращении-различных функциональных групп в ионогенные происходит повышение набухаемости, препятствующее многократному использованию волокнистых ;ионитоа в процессах сорбции и десорбции, а тгкже приводит к образованию склеек между волокнам., хрупкости волокон, что исключает возможность их текст ильной переработки в ткани и ньтканые материалы.

Наиболее близким к предлагаемому является способ получения целлюлозных волокнистых ИОНИТОВ СВОбОДНОрадикальной прививкой виниловых мономеров, содержащих ионогенные груп или ГРУППЫ, способные к превращению в ионогенные, к целлюлозным волокнистым материалам путем обработки указанных привитых сополимеров концентрированными растворами гидро окиси щелочных металлов 2,

Обработку проводят 2,5-10 М растворами щелочи при i00-130 С в течение 10-30 мин. В результате модификации получают иониты с высокой сор бционной способностью-и пониженной набухаемостью, непригодные к текстильной переработке в ткьни и нетка ные материалы.

Целью изобретения является получение волокнистых целлк)лозных ионитсв, пригодных к текстильной переработке..

Поставленная цель достигается тем, что получают привитые сополимеры целлюлозы с виниловыми мономерами, содержащими ионогенные группы или группы, способные к превращению в иондгенные свободнорадикальной сополимеризацией в присутствии дивинилбенэола в количестве 1-5 мол,% от указанного винилового мономера.

Пример 1. 100 г вискозного штапельного волокна обрабатывают водным раствором в течение 30 мин. Концентрация 0,5 г/л, модуль обработки 25,рН 4,55,5. Затем волокно промывают дистиллированной водой, отжимают и помещают в водную эмульсию смеси мономеров 2-метил-5-винилпиридина (МВП) и дивинилбензола (ДВБ). Общая концентрация мономеров в эмульсии 7 вес.%, содержание ДВБ в смеси 1 мол.% от МВП. В реакционную смесь добавляют О,.01% перекиси водорода и проводят реакцию при в течение 120 мин. Полученное модифицированное волокно промывают водой и сушат до постоянного веса..Вес продукта 200 г привес составляет 100%.

В аналогичных условиях синтезируют привитой сополимер целлюлозы и попи-МВП. Привес составляет 100%.

Полученные волокна перерабатывают в нетканый материал.

Отходы при переработке составляют для продуктов, содержащих дивинилбензол 10%, для продуктов без дивинилбензола - 42%.

Прочность нетканого материала составляет в для продуктов, содержащих ДВБ, по длине 0,663, по ширине 0,099; а для продуктов, несодержащих ДВБ, по длине 0,270, по ширине 0,031.

П р и м е р 2. Привитые сополимеры целлюлозы с 2-метил-5-виьилпиридином, содержащие дивииилбензол И несодержащие ДВБ, были синтезированы по способу, описанному в примере 1.

Содержание ДВБ в смеси мономевов 4 мол.% от МВП.

Для г ревращения пиридиновых гру в сильноосновные пиридиниевые груп оба образца обрабатывают 10% водноацетоновым раствором диметилсульфат при 20-25с в течение часа, промыва)ют и сушат.

При обработке продукта, содержащего дивиниЛбензол, выход после алкилирования составляет 99,5% от теоретического. Статическая обменная емкость 3,9 мг-экв/г. Ионит сохраняет волокнистую структуру. При изготовлении из него нетканого материала отходы в процессе текстилной переработки составляют 12%.

При обработке продукта, несодержащего ДВБ, выход составляет 76%, статическая обменная емкость 2,8 мг-экв/Го При изготовлении нетканых материалов отходы составляют 56%.

Прочность нетканого материала составляет в продукта, содержащего ДВБ,по длине 0,449, по ширине 0,056; для продукта, несодержащего ДВБ,по длине 0,171, по ширине 0,042.

П р и м е р 3. 100 г вискозного штапельного волокна обрабатывают водным раствором соли Мора (0,5 г/л при 22-25 С и рН 4,5-5,5 в течение 30 мин. Затем волокно промывают дистиллированной водой, отжимают и помещают в водную дисперсию смеси мономеров акрилонитрил (АН) - дивинилбензол (ДВБ). Общая концентрация мономеров в реакционной среде 7%, содержание ДВБ 3 мол.% от АН, В реакционную смесь добавляют 0,01% перекиси водорода и проводят реакцию при 70С в течение 60 мни. Полученный продукт промывают водой, ацетоном и сушат. Выход составляет 185 г. Привес составляет 85%.

В аналогичных условиях синтезируют привитой сополимер целлюлозы с АН (вез дивинилбензола). Количество привитого полимера 85% (от веса целлюлозы).

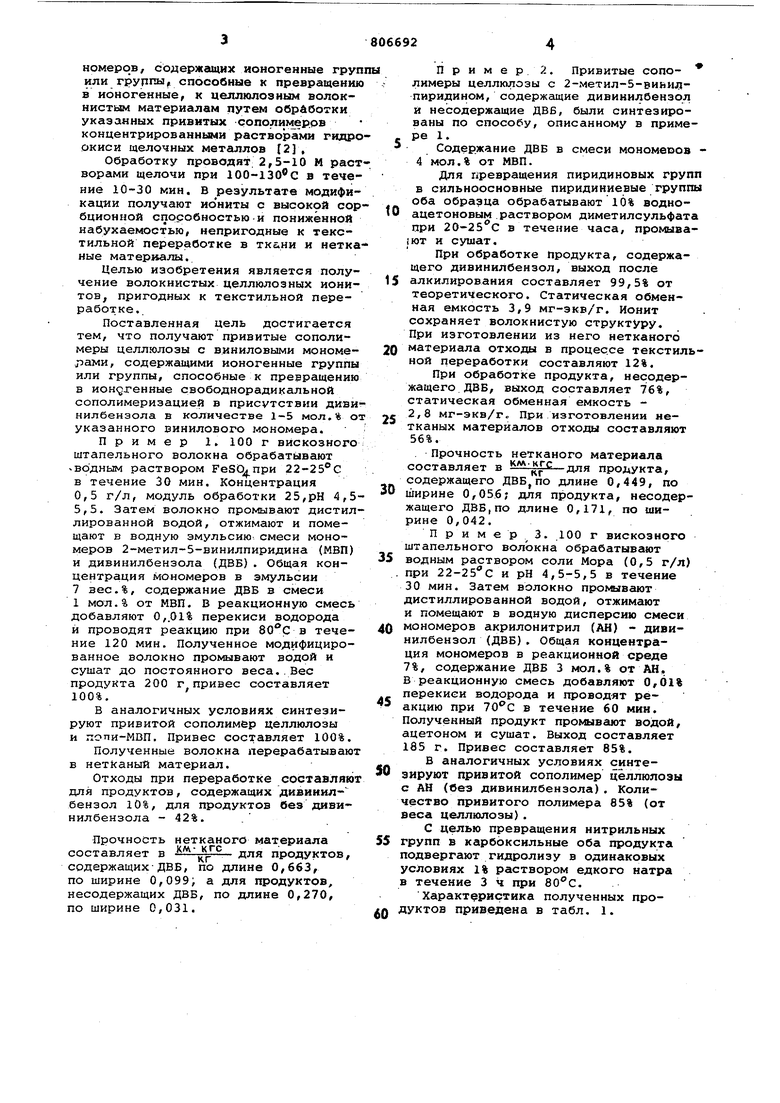

С целью превращения нитрильных групп в карбоксильные оба продукта подвергают гидролизу в одинаковых условиях 1% раствором едкого натра в течение 3 ч при .

Характеристика полученных продуктов привеяена в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анионитов | 1988 |

|

SU1657513A1 |

| Способ получения волокнистого ионита | 1974 |

|

SU508060A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛСОДЕРЖАЩЕГО КАТИОНИТА | 1999 |

|

RU2175268C2 |

| Способ получения комплексообразующих ионитов | 1979 |

|

SU787419A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБООСНОВНОЙ АНИОНООБМЕННОЙ МЕМБРАНЫ | 1991 |

|

RU2041892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1973 |

|

SU361179A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355473C1 |

| КОМПЛЕКСООБРАЗУЮЩИЙ ИОНИТ ДЛЯ ИЗВЛЕЧЕНИЯ РЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

SU1407009A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ЖЕЛЕЗА | 1991 |

|

RU2036842C1 |

84,7

85,2

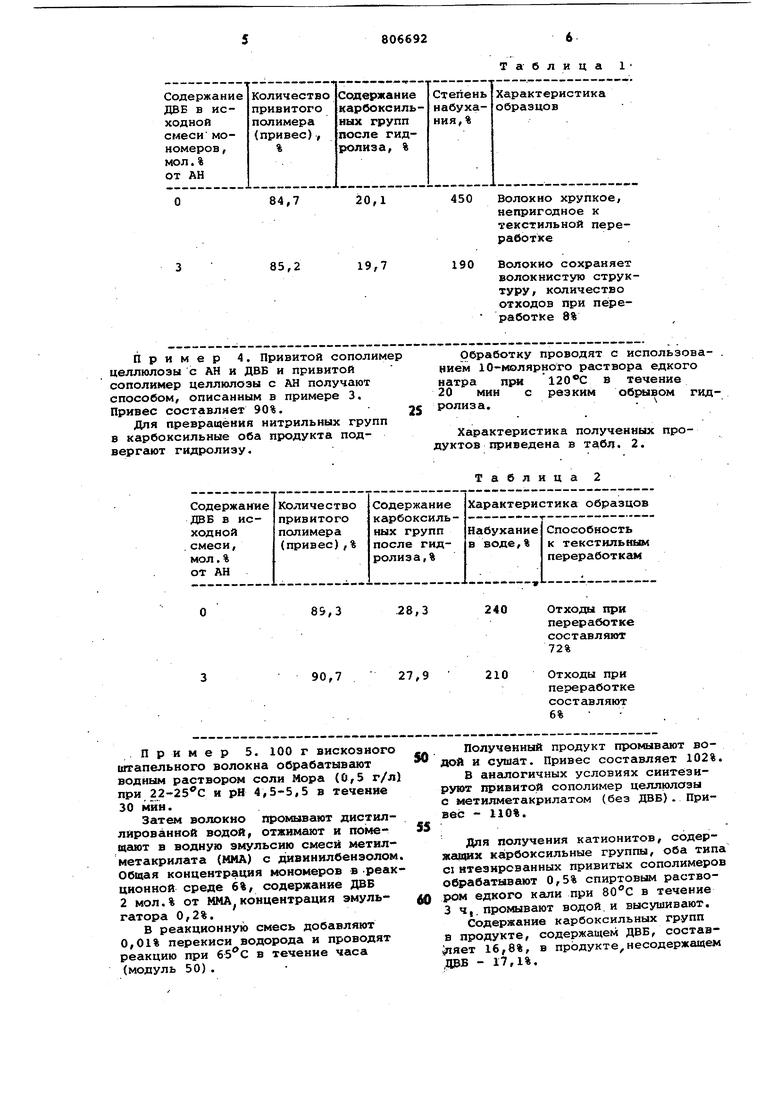

Пример 4. Привитой сополимер целлюлозы с АН и ДВБ и привитой сополимер целлншоэы с АН получают способом, описанным в примере 3. Привес составляет 90%.

Для превращения нитрильных групп в карбоксильные оба продукта подвергают гидролизу.

Пример 5. 100 г вискозного штапельного волокна обрабатывают водным раствором соли Мора (0,5 г/л) при 22-25 0 и рН 4,5-5,5 в течение 30 мин.

Затем волокно промывают дистиллированной водой, отжимают и помещёшт в водную эмульсию смеси метилметакрилата (МИЛ) с дивинилбенэолом. Общая концентрация мономеров в .реакционной среде 6%, содержание ДВБ 2 мол.% от ММА концентрация эмульгатора 0/2%.

В реакционную смесь добавляют 0,01% перекиси водорода и проводят реакцию при в течение часа (модуль 50) .

450 Волокно хрупкое, непригодное к текстильной переработке

190 Волокно сохраняет волокнистую структуру , кол ич ее ТВ о отходов при переработке 8%

Обработку проводят с использованием 10-моляркого раствора едкого натра 120С в течение 20 мин с резким обрывом гидролиза.V

Характеристика полученных продуктов приведена в та,бл. 2.

Таблица 2

Полученный продукт промывгиот водой и сушат. Привес составляет 102%.

В ангшогичных условиях синтезируют привитой сополимер целлюлозы с метилметакрилатом (без ДВБ). Привес - 110%.

Для получения катионитов, содержа|ф1х карбоксильные группы, оба типа CI нтезирсванных привитых сополимеров обрабатывают 0,5% спиртовьвд раствором едкого кали при в течение 3 ч,, промывают водой и высушивают.

Содержание карбоксильных групп в продукте, содержащем ДВБ, состаа яет 16,8%, в продукте,несодержащем дав - 17,1%.

Авторы

Даты

1981-02-23—Публикация

1978-02-14—Подача