Изобретение относится к способу очистки сточных вод и может быть использовано в химической и металлургической промышленности при очистке сточных вод от ионов меди, никеля, кобальта, ртути.

Известен способ очистки сточной воды от ионов цветных металлов и органических примесей, заключающийся в обработке сточных вод смешанным сорбентом, состоящим из золы и опилок (АС 833553, С 02 F 1/28, С 01 G 13/00, 1981).

Недостатками этого способа является невозможность извлечения этим сорбентом ионов ртути и кобальта, т.е. ограниченная область его применения, а также невозможность многократного использования.

Известен способ очистки сточных вод от ионов металлов и органических примесей путем пропускания через сорбционную колонну, наполненную смешанным сорбентом, состоящим из резиновой крошки и золы (986862, МКИ С 02 F 1/28, 1983).

Недостатками этого способа являются: невозможность десорбции ионов металлов из сорбента, а также ограниченная область применения предлагаемого сорбента из-за невозможности извлечения ионов ртути и кобальта из сточных вод.

Наиболее близким являются способ извлечения ионов переходных металлов из слабокислых растворов их солей с использованием карбоксильного ионообменного волокна. ВИОН КН-1 (Энтальпия и термокинетика сорбции ионов 3d-металлов карбоксильным ионообменным волокном ВИОН КН-1/Копылова В.Д., Вальдман А.И., Вальдман Д. И., Портных И.В., Т.И. Иванова //Журнал прикладной химии.-1996. -N2.- С.302).

Недостатками предложенного метода являются низкая статическая, сорбционная емкость сорбента, невозможность работы в агрессивных средах, низкая механическая прочность. Предлагаемым методом нельзя извлекать ионы ртути из растворов.

Задачей предлагаемого технического решении является разработка нового способа очистки сточных вод от ионов металлов, позволяющего расширить область применения предлагаемого сорбента, способного работать в агрессивных средах, а также возможность многократного его использования.

Техническим результатом является повышение сорбционной емкости сорбента, а также возможность его десорбции, приводящая к увеличению срока его службы.

Поставленный технический результат достигался тем, что очистку сточных вод от ионов металлов из растворов проводят путем сорбции на карбоксилсодержащем катионите, причем в качестве катионита используют продукт взаимодействия пероксидированной резиновой крошки (ПРК) с концентрацией пероксидных групп 1-5.6% с акриловой кислотой (АК) в массовом соотношении 1:1-1.5, полученный в присутствии активатора распада пероксидных групп, причем сорбцию ведут при pH 3.5-7.8.

Сущность изобретения заключается в следующем:

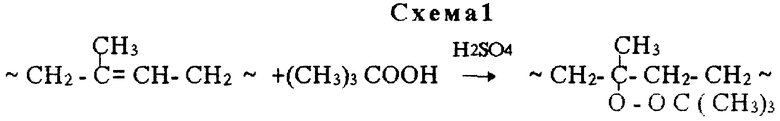

На ПРК [с содержанием от 1 до 5.6% пероксидных групп], полученной путем взаимодействия трет. -бутилгидропероксида (ТБГП) по двойным связям в резиновой крошке в присутствии серной кислоты, прививают АК. Введение пероксидных групп осуществляют в следующих условиях: температура реакции - 20oC, время - 16 часов, массовое соотношение резиновая крошка : ТБГП=1:2, мольное соотношение ТБГП: H2SO4=1:0.13, средний размер частиц, мм - 1-1.12. В этих условиях получают ПРК с содержанием пероксидных групп - 5.6% (схему 1 см. в конце описания).

Прививку осуществляют в водном растворе акриловой кислоты в присутствии сульфата меди по схеме 2 (см. в конце описания).

Инициирующая способность введенных пероксидных групп было изучено калориметрически, в результате чего было установлено, что прививка начинается при температуре не менее 60oC в присутствии активатора распада пероксидных групп, в качестве которого используют сульфат железа, сульфат меди. Концентрацию пероксидных групп определяют иодометрическим методом. Также установлено, что образующийся при распаде ПРК трет-бутокси радикал способствует образованию гомополимера, а макрорадикал инициирует прививку АК. Полученный продукт представляет собой слабокислотный катионит.

Такой катионит содержит карбоксильные группы (от 9.7 до 12.4%), которые позволяют извлекать ионы тяжелых металлов из растворов.

Сорбция ионов металлов происходит в результате замещения подвижного атома водорода в карбоксильной группе на ионы металла, находящееся в растворе.

В действительности у ионизированной формы карбоксильного катионита происходит перераспределение электронной плотности и образование равноценных атомов кислорода, которые взаимодействует с ионами переходных металлов вследствие реализации полярной ковалентной связи с образованием симметричных четырехчленных циклов:

Чем больше ковалентность связи O ---> Me2+, тем прочнее полимерный комплекс, тем сильнее металл удерживается катионитом.

Повышение сорбционной емкости по сравнению с прототипом связано с увеличением количества привитой ПАК к полимерной матрице резиновой крошки.

Сшитая, эластичная, устойчивая к воде полимерная основа катионита позволяет сорбировать ионы металлов в различных средах в широких пределах pH раствора.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по сношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

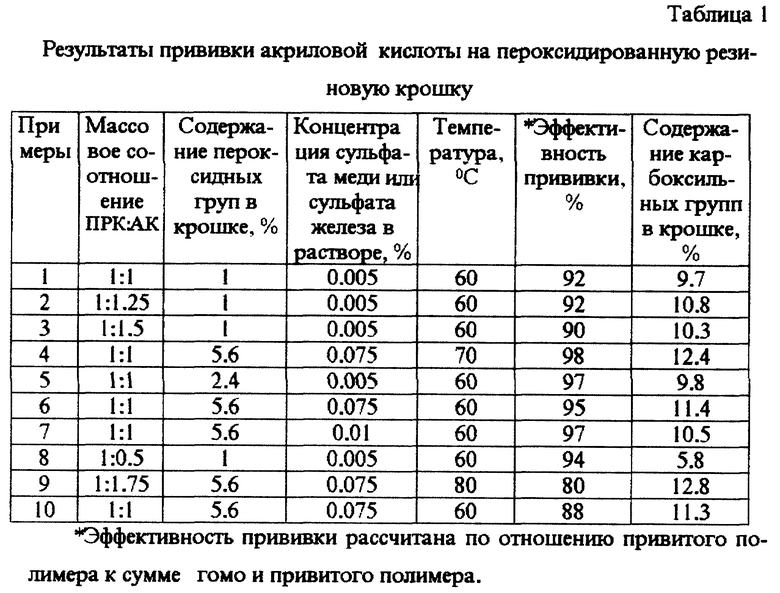

Прививку проводят при температуре 60-70oC в течение 4 часов. Массовое соотношение ПРК : АК изменяют в интервале 1:1-1.5. Массовое соотношение ПРК : H2O = 1: 1. Концентрация сульфата меди или сульфата железа в растворе составляет 0.005-0.01 мас.%. Результаты проведенных исследований получения карбоксилированной крошки представлены в таблице 1.

Пример 1. К 10 г пероксидированной резиновой крошки степени дисперсности 1-1.12 мм с содержанием пероксидных групп 1% добавляют 10 г АК (ПРК:АК= 1: 1), 50 мл воды и 0.45 г CuSO4 (0.005% в растворе). Реакционную массу перемешивают в течение 4 часов при температуре 60oC. По мере перемешивания отбирают пробу для контроля изменения концентрации АК в растворе. Для определения образующегося гомополимера, концентрацию АК определяют бромид- броматным и алкалиметрическим методом. После окончания реакции продукт отмывают от гомополимера раствором ацетона с водой (массовое соотношение 1:3), сушат до постоянной массы и определяют содержание карбоксильных групп в резиновой крошке. В этих условиях содержание карбоксильных групп составляет 9.7%. Эффективность прививки - 92%. Исследования влияния времени реакции показали, что увеличение времени реакции до 4 часов приводит к увеличению привитых карбоксильных групп, дальнейшее повышение времени нецелесообразно, так как не приводит к увеличению привитого полимера.

Пример 2 проводят аналогично примеру 1. Отличием является соотношение ПРК: АК= 1:1.25. Содержание карбоксильных групп в крошке - 10.8 %. Эффективность прививки - 92%.

Пример 3. В отличие от примера 1 соотношение ПРК:АК берут 1:1.5.

Содержание карбоксильных групп в модифицированном продукте 10.3%, эффективность прививки - 90%.

Пример 4. В этом примере для увеличения содержания карбоксильных групп в крошке берут 10 г ПРК с содержанием пероксидных групп 5.6%, 10 г АК (ПРК:АК= 1: 1), 50 мл воды и 0.67 г CuSO4 (0.075% в растворе). Реакционную массу перемешивают при температуре 70oC в течение 4 часов. В этих условиях содержание карбоксильных групп в крошке составляет 12,4%, а эффективность прививки - 98%.

Пример 5. В отличие от примера 1 в этом примере содержание пероксидных групп в резиновой крошке составляет 2.4%, а массовое соотношение ПРК:АК=1:1. Содержание карбоксильных групп в продукте после окончания реакции составляет 9.8%. Эффективность прививки - 97%.

Пример 6. В отличие от примера 1, содержание сульфата меди в растворе составляет 0.67 г (0.075% в растворе), содержание пероксидных групп в крошке - 5.6%. В полученном продукте содержание карбоксильных групп составляет 11.4%. Эффективность прививки - 95%.

Пример 7. В приведенном примере в отличие от примера 6 количество сульфата меди в растворе составляет 0.01% (0.90 г). Содержание карбоксильных групп в продукте составляет - 10.5%, а эффективность прививки - 97%.

Примеры 8 и 9. В отличие от примеров 1 -7 брали запредельные соотношения ПРК и АК, температуры. Из представленных данных табл. 1 видно, что при массовом соотношении ПРК и АК 1:0.5 снижается содержание карбоксильных групп до 5.8%, а увеличение температуры с 60 до 80oC и соотношение ПРК и АК до 1: 1.75 снижает эффективность прививки, т.е происходит резкое увеличение количества гомополимера при незначительном увеличении количества привитого полимера.

Пример 10. В отличие от примеров 1-9 в этом примере в качестве активатора распада пероксидных групп используют сульфат железа.

Из представленных данных видно, что изменение массового соотношения ПРК: АК более или менее 1:1.5 снижает эффективность прививки. Такая же закономерность наблюдается и при увеличении температуры реакции, повышение температуры выше 70oC приводит к резкому увеличению количества гомополимера. Незначительное влияние на содержание карбоксильных групп в РК и на эффективность прививки оказывает количество пероксидных групп и сульфата меди. Лучшие результаты получают при использовании в качестве второго компонента инициирующей системы сульфата меди.

Достаточно высокое (12.4%) количество карбоксильных групп в крошке позволило использовать этот продукт для извлечения ионов тяжелых металлов. В этой связи нами проведены исследования по извлечению ионов металлов, в частности ионов меди, никеля, кобальта, ртути из водных растворов их солей { Cu(NO3)2; NiSO4; CoSO4; Hg(CH3COO)2}.

Статическую обменную емкость (СОЕ) определяют по стандартной методике (ГОСТ 20255.1-89 Метод определения статической обменной емкости.- Изд-во стандартов, 1989.-112 c.).

Пример по извлечению ионов металлов осуществляют следующим образом: в коническую колбу помещают раствор, содержащий ионы металла (5 мг/л), и при строго определенном pH добавляют 1 г карбоксилированной крошки. После истечения 24 часов определяют концентрацию раствора по стандартной методике (Салдадзе К. М. , Пашков А.Б., Титов B.C. Ионообменные высокомолекулярные соединения. - М.: Госхимиздат, 1960. -365 с.). pH изменяют в пределах 3.5-7.8. Резиновую крошку используют с содержанием карбоксильных групп 9.7-12.4%. Результаты проведенных исследований представлены в таблице 2.

Из представленных данных видно, что в исследованных условиях образцы модифицированной крошки АК имеют более высокую сорбционную емкость в Na-форме, чем образцы в H-формы. Причем наиболее высокие значения сорбционной емкости наблюдаются по ионам меди.

Как видно из данных, представленных в табл. 2, предлагаемый катионит способен работать при pH раствора 3.5-7.8. При pH раствора меньше 3.5 наблюдается резкое снижение сорбционной емкости в связи со снижением концентрации координационно-активных (непротонированных) карбоксильных групп. При pH раствора больше 7.8 увеличивается степень набухания катионита, повышается его закомплексованность, что также приводит к снижению сорбционной емкости.

Важное значение имеет способность ионита сохранять свои свойств после многократных циклов сорбция - регенерация. В таблице 3 представлены данные по извлечению ионов меди из растворов после 6 циклов сорбция - регенерация. Регенерацию проводят 0.1 н. раствором соляной кислоты по стандартной методике (Волжинский А. И., Константинов В.А. Регенерация ионитов. Теория процесса и расчет аппаратов.- Л.: Химия, 1990.-240 с.).

Как видно из представленных в табл. 3 данных, после 6 циклов сорбции и регенерации СОЕ практически не изменяется, что говорит о возможности многократного использования полученного катионита.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий;

- способ извлечения ионов тяжелых металлов из вод предназначен для использования при очистке сточных вод химических, металлургических предприятий и может быть использован при сорбции ионов меди, никеля, кобальта, ртути.

- для заявляемого изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- способ, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛСОДЕРЖАЩЕГО КАТИОНИТА | 1999 |

|

RU2175268C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2220107C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2002 |

|

RU2221752C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2350567C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2347614C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2007 |

|

RU2347755C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2373998C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355473C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ПОЛИКАПРОАМИДА | 2001 |

|

RU2217443C2 |

Изобретение относится к способам очистки сточных вод и может быть использовано в химической и металлургической отраслях промышленности при очистке сточных вод от ионов меди, никеля, кобальта, ртути. Сущность изобретения заключается в очистке сточных вод от ионов металлов из растворов путем сорбции на карбоксилсодержащем катионите, причем в качестве катионита используют продукт взаимодействия пероксидированной резиновой крошки с концентрацией пероксидных групп 1 - 5,6% с акриловой кислотой в массовом соотношении 1 : 1 - 1,5, полученный в присутствии активатора распада пероксидных групп, а сорбцию ведут при рН 3,5 - 7,8. Способ обеспечивает повышение сорбционной емкости сорбента, а также возможность его десорбции, приводящей к увеличению срока его службы. 3 табл.

Способ извлечения ионов металлов из растворов путем сорбции на карбоксилсодержащем катионите, отличающийся тем, что в качестве катионита используют продукт взаимодействия пероксидированной резиновой крошки с концентрацией пероксидных групп 1-5,6% с акриловой кислотой в массовом соотношении 1:1 - 1,5, полученный в присутствии активатора распада пероксидных групп, причем сорбцию ведут при pH 3,5-7,8.

| КОПЫЛОВА В.Д | |||

| и др | |||

| Журнал прикладной химии | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Машина для инерционной сварки трением | 1981 |

|

SU986682A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ МЕДИ | 1995 |

|

RU2137717C1 |

| СПОСОБ ИОНООБМЕННОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ОТ ИОНОВ МЕДИ И НИКЕЛЯ | 1994 |

|

RU2049073C1 |

| СПОСОБ ИОНООБМЕННОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦВЕТНЫХ МЕТАЛЛОВ | 1994 |

|

RU2106310C1 |

| US 5192446 A, 09.03.1993 | |||

| US 5160631 A, 03.11.1992 | |||

| DE 4106869 A1, 10.09.1992 | |||

| DE 4012099 A1, 17.10.1991. | |||

Авторы

Даты

2000-12-27—Публикация

1999-12-14—Подача