Изобретение относится к кузнечно-прессовому оборудованию.

Известно устройство для замены штампа на прессе, содержащее подвижные балки, выполненные с возможностью сопряжения с подштамповой плитой для установки штампа, имеющей возможность сопряжения со столом пресса, и средства подъема и перемещения [1].

Недостатки. Невозможно четко установить трассу перемещения штампового набора. Не предусмотрен механизм быстрой фиксации штампового набора на станине пресса. В механизме подъема и перемещения использованы пары трения скольжения, что в условиях эксплуатации устройства (наличие большого количества железной пыли и окалины) приводит к быстрому износу и потере работоспособности.

Задача. Сокращение времени на замену штампа за счет резкого сокращения времени на установочные перемещения элементов предлагаемого устройства между собой и ползуном пресса.

Поставленная задача решается устройством для замены штампа на прессе, содержащим подвижные балки, выполненные с возможностью сопряжения с подштамповой плитой для установки штампа, имеющей возможность сопряженния со столом пресса и средства подъема и перемещения, в котором средства подъема и перемещения выполнены в виде ступенчатых втулок, расположенных по меньшей мере по две с каждой стороны стола пресса и снабженных размещенным на каждой из них подшипником, на которых установлены подвижные балки, снабженные направляющими пазами, в которых и размещены упомянутые подшипники ступенчатых втулок, подштамповая плита и подвижные балки выполнены с профилями на сопрягаемых поверхностях, образующими установочные разъемные соединения, и снабжены крепежными приспособлениями для объединения их в платформу, подштамповая плита и стол выполнены с расположенными на их сопрягаемых поверхностях профилями, образующими установочные относительно ползуна пресса разъемные соединения, а ступень каждой втулки, несущая подшипник, выполнена с эксцентриситетом относительно оси втулки, выбранным из условия обеспечения создания нагружающего усилия на подштамповую плиту для объединения в единый блок со столом пресса, при этом установленные с каждой стороны стола втулки снабжены реечной передачей.

Целесообразно установочные разъемные соединения, образованные профилями подштамповой плиты и подвижных балок, выполнить коническими.

Установочные разъемные соединения между элементами устройства и столом пресса, а также четко определенная трасса перемещения штампового набора позволяют полуавтоматически выставлять штамп относительно ползуна пресса. Использование пар трения качения и защищенность их от попадания железной пыли обеспечивает надежность в работе устройства.

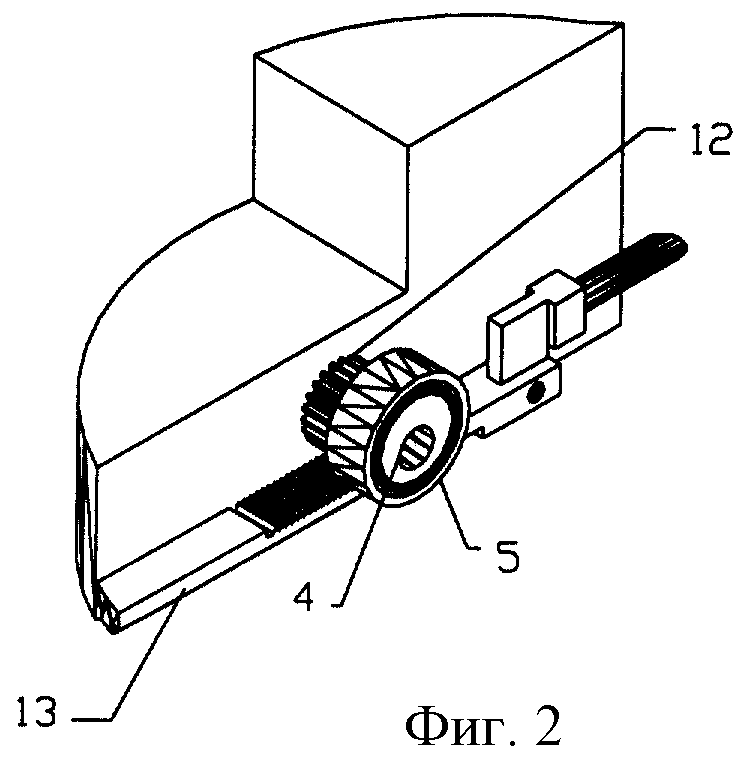

На фиг.1 изображено устройство для замены штампа;

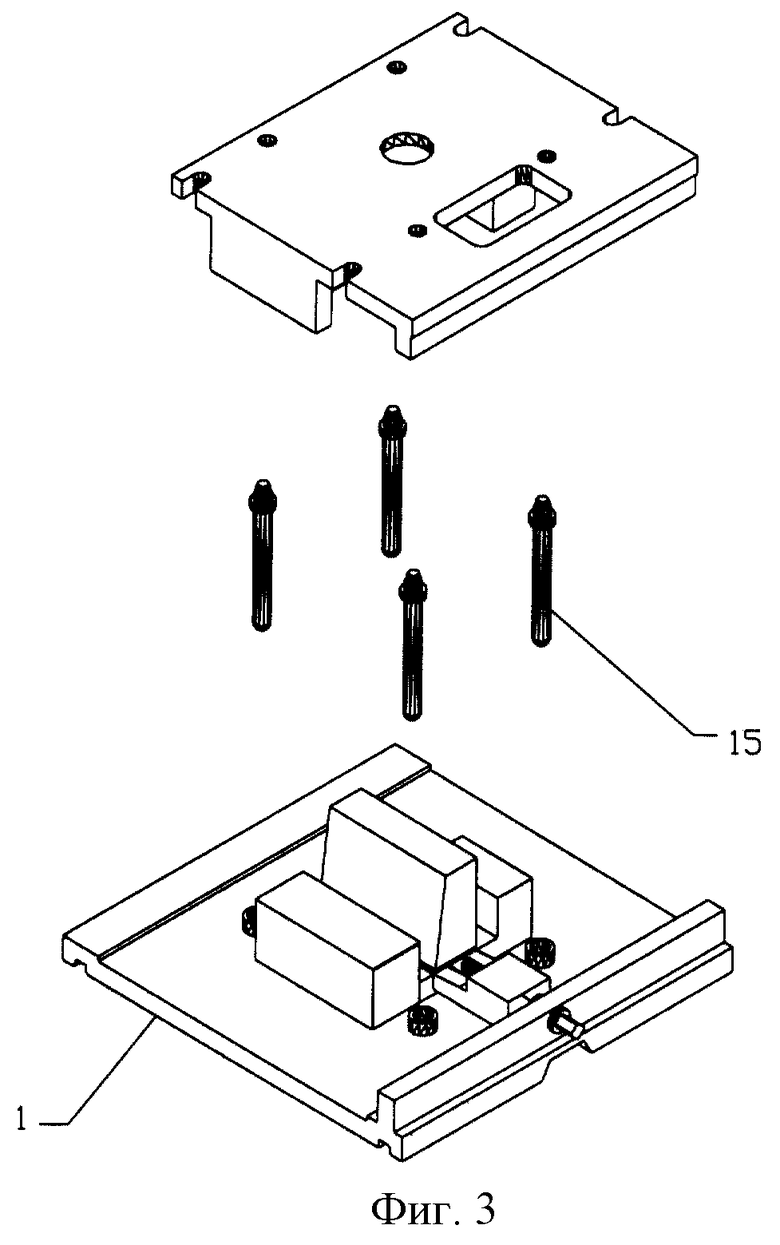

на фиг.2 - эксцентричная втулка с реечной передачей;

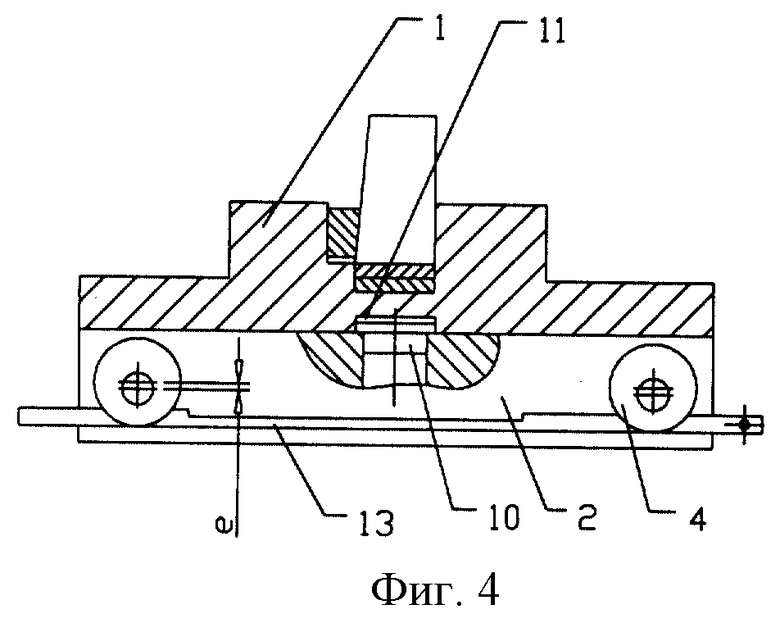

на фиг.3 - штамп с верхней и нижней плитой и технологическими стойками;

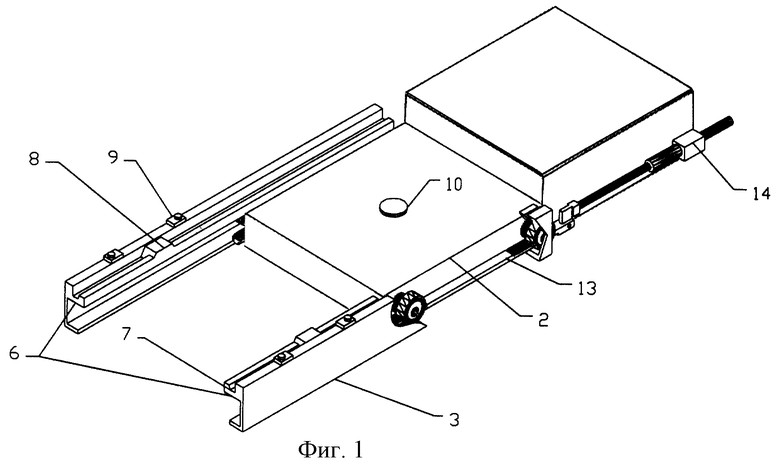

на фиг.4 - нижняя половина штампа с установочным разъемным соединением.

Устройство предназначено для замены и размещения в зоне пресса штампового набора в рабочем положении, подштамповая плита 1 которого имеет возможность объединения со столом 2 пресса в единый блок. Устройство содержит подвижные балки 3, выполненные с возможностью сопряжения с подштамповой плитой 1, и средства подъема и перемещения. Средства подъема и перемещения выполнены в виде ступенчатых втулок 4 (фиг.2), по крайней мере двух, с каждой стороны стола 2 пресса, смонтированных вдоль оси подачи заготовок в рабочую зону пресса. Ступени втулок снабжены подшипниками 5, на которых размещены балки 3, для чего в последних выполнены направляющие пазы 6 С-образной формы. Балки 3 и подштамповая плита 1 со стороны сопрягаемых поверхностей снабжены профилями 7, 8; образующими при наложении установочные разъемные соединения, например конические. Для соединения плиты 1 и балок 3 в платформу, кроме разъемных соединений, выполнены замки 9, например, по типу болтового соединения с внецентренной нагрузкой (или кулачкового зажима). Для ориентации подштамповой плиты 1, несущей штамп, относительно ползуна пресса предусмотрено разъемное установочное соединение: например, в столе 2 выполнена цилиндрическая ниша, в которой установлена шпонка 10, а со стороны подштамповой плиты 1 выполнена ответная ниша 11. Объединение плиты 1 и стола 2 в единый блок, кроме установочного разъемного соединения, см. п. 10, 11, производится с помощью многофункциональных втулок 4. Ступень каждой втулки снабжена подшипником 5 и выполнена с эксцентриситетом "е" относительно оси втулки 4, при этом с каждой стороны стола втулки снабжены реечной передачей: зубчатые колеса 12 и зубчатая рейка 13 с винтовым механизмом 14 для приведения передачи в действие. Ступень каждой втулки 4, несущая подшипник 5, выполнена с эксцентриситетом "е" (фиг.4) относительно оси втулки, выбранным из условия обеспечения создания нагружающего усилия на подштамповую плиту 1 для объединения ее в единый блок со столом 2 пресса. Для этого эксцентриситет должен быть равен сумме зазора между подшипником 5 и направляющим пазом 6 плюс 80-90% половины расстояния между плоскостями стола и плиты в транспортном положении, т. е. несколько не доходя до "мертвой точки" втулки, выполняющей, в этом случае, функцию кулачкового зажима.

Устройство работает следующим образом. Переналадка пресса сопровождается заменой штампа, смонтированного на плите 1, при этом последняя входит в состав конструкции устройства. Штамп, установленный на подштамповой плите 1, предварительно налаженный и отрегулированный для соответствующего пресса, хранится на складе.

Доставленный к устройству штамповый набор перемещают в рабочую зону пресса на балках 3. Сначала балки выдвигают. Для этого вращают винтовой механизм 14, который перемещает рейку 13. Зубчатая рейка вращает зубчатое колесо 12 и, следовательно, поворачивает втулку 4, на подшипниках 5 которой смонтированы балки 3. Ввиду того что подшипники 5 по отношению к оси втулки выполнены с эксцентриситетом "е", балки приподнимаются над столом 2 и шпонкой 10 (если на балках 3 расположена плита 1 с штампом, то размыкается разъемное соединение со столом 2). Затем вручную по подшипникам 5 балки 3 выкатывают из рабочей зоны пресса, снимают отработавший штамповый набор и вместо него устанавливают новый. Установка плиты 1 на балки 3 происходит под действием силы тяжести по продольным и поперечным разъемным соединениям, например конической формы. Плиту 1 фиксируют относительно балок 3 замками 9. Затем вручную по подшипникам 5 платформу (состоит из балок 3 и плиты 1) вкатывают в рабочую зону пресса. Винтовым механизмом 14 через реечную передачу 13 поворачивают втулки 4, при этом из-за эксцентричности ее ступени плита 1 опускается (по разъемному соединению) на стол 2. При дальнейшем повороте втулки ее ступень, как кулачковый зажим, нагружает плиту 1, объединяет ее в единый блок со столом 2. Зажим плиты производится вблизи "мертвой точки" эксцентричной ступени втулки. Установив плиту 1 на стол 2 пресса, ползун пресса опускают, закрепляют верхнюю подштамповую плиту на ползуне. Затем ползун поднимают, убирают технологические стойки 15, на которых она была выставлена относительно нижней половины, и штамп готов к работе.

Для замены штампа верхняя половина его в крайнем нижнем положении крепится на подштамповой плите 1 с помощью монтажных стоек 15. Подготовленный таким образом штамповый набор хранится на складе. Другой штамповый набор, ранее подготовленный подобным образом, берут на складе и устанавливают на устройстве взамен прежнего.

Источники информации

1. Авт. св. 1493374, кл. B 21 J 13/02, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СМЕНЫ ШТАМПОВ | 1992 |

|

RU2048948C1 |

| Грузозахватное устройство | 1976 |

|

SU587080A1 |

| Многопозиционный пресс с нижним приводом | 1985 |

|

SU1400891A1 |

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Выталкиватель пресса | 1980 |

|

SU910468A1 |

| Устройство для смены штампов | 1979 |

|

SU804526A1 |

Изобретение относится к кузнечно-прессовому оборудованию. Устройство для замены штампа на прессе содержит подвижные балки 3, выполненные с возможностью сопряжения с подштамповой плитой для установки штампа. Подштамповая плита сопрягается со столом пресса 2 и имеет средства подъема и перемещения в виде ступенчатых втулок 4. Ступенчатые втулки расположены по меньшей мере по две с каждой стороны стола пресса и снабжены размещенным на каждой из них подшипником 5. На подшипниках установлены подвижные балки с направляющими пазами, в которых размещены подшипники ступенчатых втулок. Подштамповая плита и подвижные балки выполнены с профилями на сопрягаемых поверхностях, образующими установочные разъемные соединения, и снабжены крепежными приспособлениями для объединения их в платформу. Подштамповая плита и стол выполнены с расположенными на их сопрягаемых поверхностях профилями 7, 8, образующими установочные относительно ползуна пресса разъемные соединения. Ступень каждой втулки, несущая подшипник, выполнена с эксцентриситетом относительно оси втулки. Эксцентриситет выбирается из условия обеспечения создания нагружающего усилия на подштамповую плиту для объединения ее в единый блок со столом пресса. В результате обеспечивается сокращение времени на замену штампа. 1 з.п. ф-лы, 4 ил.

| Устройство для замены штампов на прессе | 1987 |

|

SU1493374A1 |

| Устройство для установки и снятия штампов на прессах | 1982 |

|

SU1044404A1 |

| Устройство для замены штампов на прессах | 1988 |

|

SU1608043A1 |

| Устройство для смены штампов | 1989 |

|

SU1668007A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ШТАМПОВ НА ПРЕССЕ | 1990 |

|

RU2026793C1 |

| RU 2063834 С1, 20.07.1996 | |||

| US 3456481, 11.01.1968 | |||

| US 4819554, 28.08.1987. | |||

Авторы

Даты

2002-12-20—Публикация

2000-11-30—Подача