Изобретение относится к области черной металлургии, в частности к устройствам для раскисления и легирования жидкого металла в ковше.

Существует установка ввода порошковой проволоки в жидкий металл, содержащая опору для бунта проволоки, направляющую трубу, электродвигатель на подставке, позволяющий производить натяжение цепи, передающей вращение со звездочки электродвигателя на звездочку, закрепленную на входном валу блока редуктора приводных роликов. Также содержит подающее устройство, включающее станину, корпус, редуктор с закрепленными на входных валах роликами, на корпусе закреплены четыре блока роликов прижимных, каждый из которых имеет два ролика и два пневмоцилиндра. Прижимные ролики расположены над приводными и образуют две дорожки, в каждой из которых по четыре пары роликов.

Недостатками известной конструкции трайбаппарата с цепным приводом являются высокие шумовые эффекты, ударные воздействия звездочек на звенья цепи, при резких включениях установки для подачи очередного количества проволоки возникают удары зубьев цепи о втулки цепных звеньев, данный недостаток приводит к разрушению щечек звеньев цепи; недостатком верхних роликов, не соединенных приводом, является проскальзывание проволоки при износе зубьев рифлей, поэтому разделение роликов на приводные и неприводные приводит к необходимости использовать излишне острый угол на вершине рифлении, что, в свою очередь, также ведет к быстрому износу роликов [1].

Наиболее близкой по технической сущности и достигаемому положительному результату (прототипом), по мнению авторов, является установка для ввода проволоки в жидкий металл по патенту РФ № 2175676, кл. С 21 С 7/00, 7/06, содержащая опору для бунта проволоки, направляющую трубу, электродвигатель с цепной передачей, редуктор с шестернями, подающее устройство, включающее станину и редуктор, мерительный ролик и тянущие ролики с приводом, закрепленные на поворотных рычагах, дополнительные тянущие ролики закреплены на станине и расположены напротив тянущих роликов в шахматном порядке относительно оси подачи проволоки. Первые по ходу подачи тянущие ролики кинематически соединены с прилежащими дополнительными тянущими роликами, расположенными в направлении подачи проволоки с одноименной стороны относительно ее оси. Ось крепления каждого из поворотных рычагов размещена относительно оси вращения тянущих роликов в направлении подачи проволоки с одноименной стороны относительно оси подачи проволоки [2].

Недостатком известной конструкции является то, что ролики верхние и нижние соединяются цепной связью, что приводит к увеличению шумовых эффектов. Также цепи требуют периодического регулирования и монтажа натяжных устройств, что дополнительно усложняет конструкцию. Так как трайбаппарат работает в непостоянном цикле, а периодически, то при резких пусках и отключениях установки на звеньях цепей местами возникает усилие разрыва, что уменьшает работоспособность цепи и приводит к расслаблению ее звеньев. Указанные недостатки приводят к тому, что зубчатая насечка подающего ролика подвергается дополнительному износу роликов и нарушению стабильности подачи проволоки в расплав.

Изобретение направлено на повышение эксплуатационной надежности установки и повышение точности в дозировании подаваемой легирующей проволоки, снижению шумовых эффектов и снижению ударных нагрузок на конструктивные элементы.

Это достигается в установке для ввода проволоки в жидкий металл, содержащей опору для бунта проволоки, электродвигатель с цепной передачей, редуктор с шестернями, подающее устройство с направляющей трубой, в корпусе которого последовательно друг за другом расположены три пары верхних и нижних роликов, при этом последний верхний ролик - мерительный, закрепленный на корпусе пневмоцилиндр, соединенный с роликами посредством рычагов, согласно предлагаемому решению подающее устройство снабжено системой шестерен, кинематически связанных между собой, установленной на одной оси с упомянутыми роликами, как минимум, одной дополнительной парой роликов, параллельно получившемуся ряду роликов таким же рядом пар роликов с последним мерительным, и дополнительной направляющей трубой для прохода проволоки по дополнительному ряду роликов и бунтом проволоки для ее подачи, при этом рычагами связаны две пары первых и две пары каждых последующих верхних роликов в каждом ряду, а все нижние ролики жестко связаны осями с шестернями редуктора, закрепленного на корпусе и расположенного таким образом, чтобы оси роликов и шестерен совпадали, причем три нижних ролика кинематически связаны с тремя верхними роликами для передачи на них крутящего момента, а электродвигатель цепной передачей связан с шестернями редуктора и расположен в подающем устройстве или вне его.

Для увеличения длительности работы верхних и нижних роликов угол рифлении поверхностного слоя роликов может составлять 50-70°.

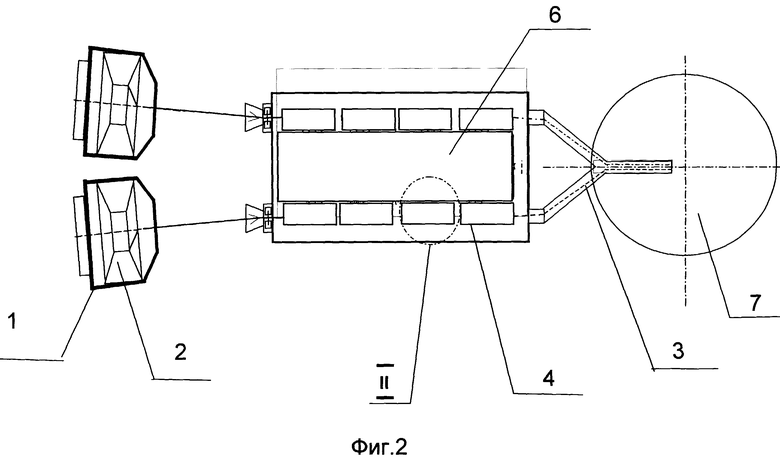

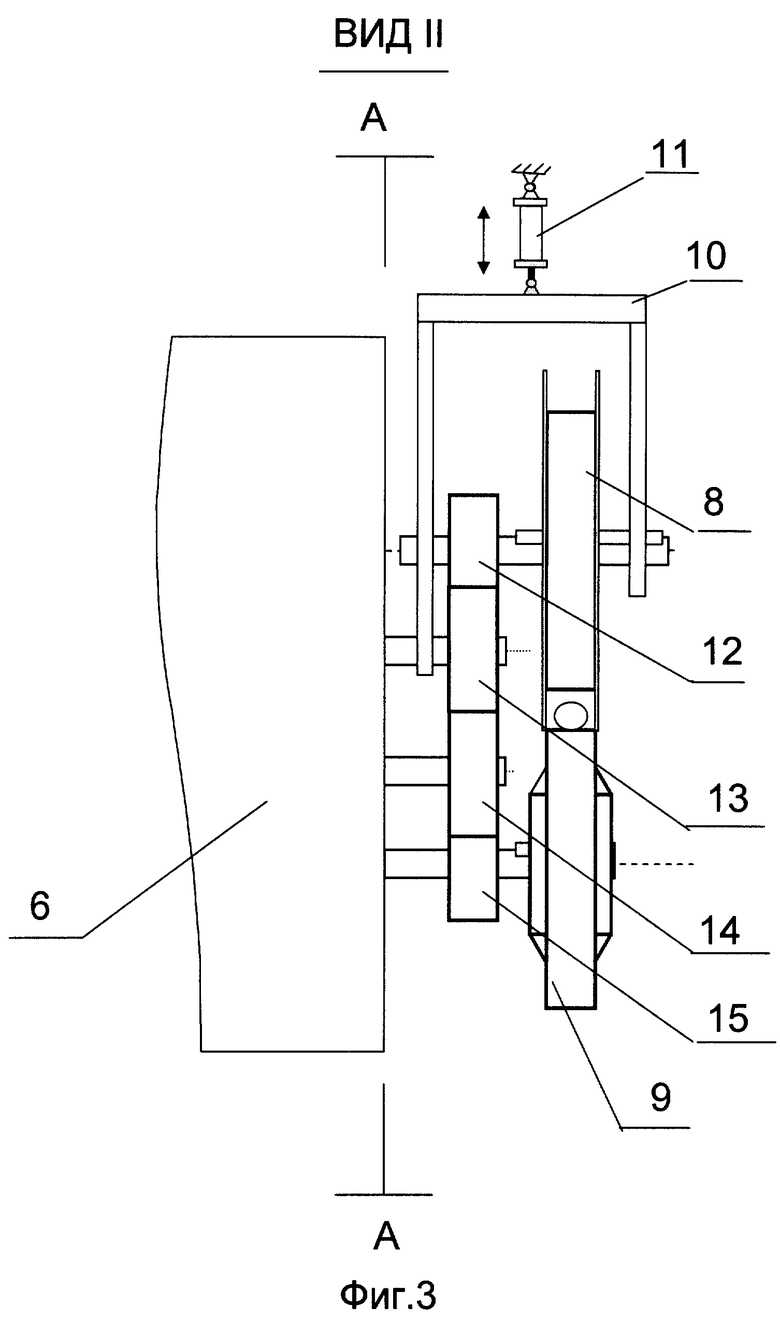

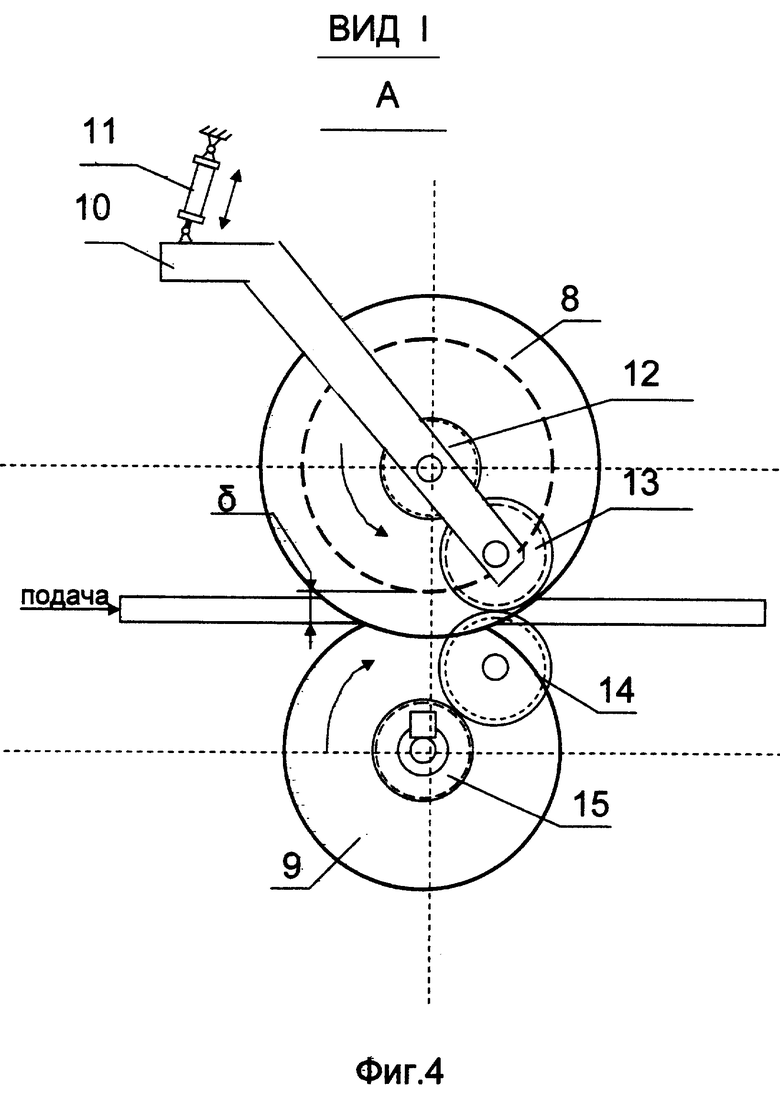

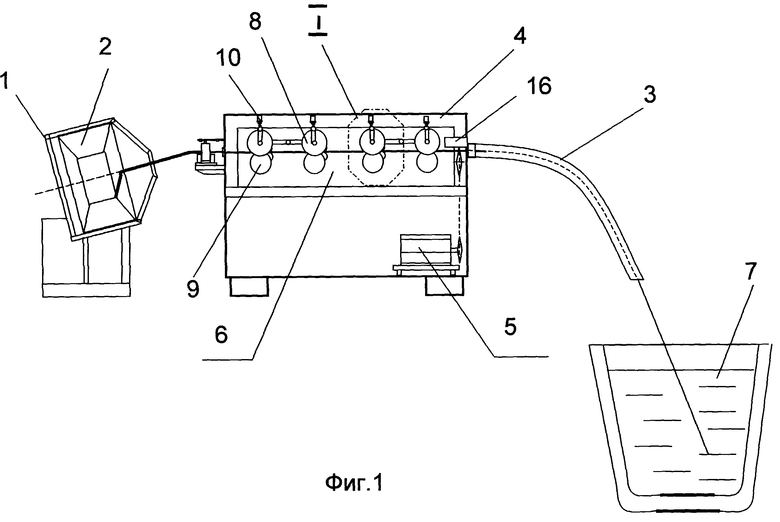

Изобретение поясняется чертежами, на которых указан общий вид устройства (фиг.1), вид сверху на устройство (фиг.2), конструкция роликовой пары (фиг.3) и сечение роликовой пары (фиг.4).

На фиг.1 показан общий вид установки, где указаны опора для бунта проволоки 1, бунт проволоки 2, направляющая труба 3 для подачи проволоки в ковш, выполненная известным образом, механизм подачи проволоки 4, электродвигатель 5, который передает вращение с помощью цепной передачи на редуктор 6, ковш с металлом 7.

На фиг.2 показан вид сверху на установку ввода проволоки, где указаны две опоры 1 под бунты 2 проволоки, две направляющие трубы 3, механизм подачи проволоки 4, редуктор 6, ковш с металлом 7.

На фиг.3 показан вид II, где указан верхний ролик 8, нижний ролик 9, рычаг 10, пневмоцилиндр 11, система шестерен 12, 13, 14, 15 кинематически связанных между собой, редуктор 6.

На фиг.4 показан вид I (сечение А-А вида II), которое состоит из: верхнего ролика 8; системы шестерен 12, 13, 14, 15, кинематически связанных между собой, как минимум, две шестерни находятся на каждой паре роликов, система шестерен обеспечивает связь между роликами нижнего ролика 9, жестко связанного с осью и шестернею редуктора 6. Ролик 8 базируется на подвижной оси рычага 10, что обеспечивает использование проволоки различных диаметров, кроме этого, он с помощью рычага 10 и пневмоцилиндра 11 может тангенциально перемещаться вокруг неподвижной оси шестерни 13. При этом оси шестерен 13, 14, 15 являются неподвижными.

На фиг.4 показан элемент подающего устройства ввода порошковой проволоки. Между роликами 8 и 9 имеется зазор δ, который выбирается из конструктивных соображений в зависимости от диаметра используемой порошковой проволоки, в нашем случае величина зазора составляет 18 мм.

Предлагаемый механизм работает следующим образом.

Бунты порошковой проволоки краном (не показано) устанавливают в опоры. С помощью пневмоцилиндров 11 верхние ролики 8 отводят от нижних, жестко связанных роликов 9. Концы проволоки из внутренних диаметров бунтов заправляют в подающее устройство, которое подает проволоку через зазоры δ между роликами 8 и 9 и далее в направляющие трубы 3 (межосевое расстояние выбирается известным образом так, чтобы обеспечить δ при минимальном числе зубьев шестерен). Затем ролики 9 и 8 сводят с помощью пневмоцилиндров 11, обеспечивая необходимое усилие обжатия проволоки для надежного контакта с роликами. Последние верхние ролики по направлению движения проволоки являются мерительными. После этого включают электродвигатель и с помощью шестеренной и цепной передачи в редукторе и шестеренной системы, состоящей из зубчатых шестерен 12, 13, 14, 15, приводят во вращение ролики 8 и 9, которые, в свою очередь, приводят в движение проволоку. Проволока сматывается из бунта, проходит через подающее устройство, в котором с помощью мерительных роликов и датчиков системы индикации 16 контролируется ее расход и скорость подачи, и по направляющим трубам подается в ковш с жидким металлом.

Изготовление механизма подачи легирующей проволоки с роликами, работающими от единого электродвигателя (т.е. верхние ролики выполнены приводными), приводит к стабильной подаче лигатуры в расплав металла. Таким образом, исключается вероятность проскальзывания верхних роликов относительно проволоки, использование кинематической связи из шестерен с большим числом зубьев и мелким шагом между верхними и нижними роликами приводит к снижению ударных нагрузок на конструктивные элементы и снижению шумовых эффектов при включении и выключении установки. Выполнение роликов приводными с помощью кинематической передачи ведет к долговечной и четкой работе трайбаппарата (нет необходимости в настройке зазора между роликами и четкой передаче проволоки без проскальзывания). Опытным путем установлено, что изменение угла рифлений на роликах с применением термической обработки также приводит к увеличению работоспособности. В целом изменения механизма и конструкции повышают работоспособность более чем в 2,5 раза и стабилизируют точность дозирования проволоки в расплав металла.

Источники информации

1. “Трайбаппарат 15-008-2”, паспорт 45 - 4331.00.00.00 ПС, ПО ЧМЗ, 1994.

2. Патент РФ №2175676, Установка для ввода проволоки в жидкий металл, С 21 С 7/06, 2001, 10.11.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2561553C1 |

| Автомат для изготовления из проволоки изделий различной конфигурации | 1972 |

|

SU478659A1 |

| УСТАНОВКА ДЛЯ ВВОДА ПРОВОЛОКИ В ЖИДКИЙ МЕТАЛЛ | 2000 |

|

RU2175676C2 |

| РОТОРНЫЙ СТАНОК РЕЗКИ ПОРОХОВЫХ ШНУРОВ | 2018 |

|

RU2692387C1 |

| Устройство для изготовления проволочных пучков | 1975 |

|

SU551098A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

| Устройство для ввода алюминиевой проволоки в сталеразливочный ковш | 1983 |

|

SU1131907A1 |

| РОТОРНЫЙ СТАНОК РЕЗКИ ПОРИСТЫХ ПОРОХОВ | 2019 |

|

RU2713597C1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Устройство для ввода алюминиевой проволоки в расплавленный металл | 1985 |

|

SU1294840A1 |

Изобретение относится к области черной металлургии, в частности к устройствам для раскисления и легирования жидкого металла в ковше. Установка содержит опору для бунта проволоки, электродвигатель с цепной передачей, редуктор с шестернями, подающее устройство с направляющей трубой, в корпусе которого последовательно друг за другом расположены три пары верхних и нижних роликов, при этом последний верхний ролик - мерительный, закрепленный на корпусе пневмоцилиндр, соединенный с роликами посредством рычагов. Подающее устройство снабжено системой шестерен, кинематически связанных между собой, установленной на одной оси с упомянутыми роликами, как минимум, одной дополнительной парой роликов, параллельно получившемуся ряду роликов таким же рядом пар роликов с последним мерительным, и дополнительной направляющей трубой для прохода проволоки по дополнительному ряду роликов и бунтом проволоки для ее подачи. При этом рычагами связаны две пары первых и две пары каждых последующих верхних роликов в каждом ряду, а все нижние ролики жестко связаны осями с шестернями редуктора, закрепленного на корпусе и расположенного таким образом, чтобы оси роликов и шестерен совпадали, причем три нижних ролика кинематически связаны с тремя верхними роликами для передачи на них крутящего момента, а электродвигатель цепной передачей связан с шестернями редуктора и расположен в подающем устройстве или вне его. Изобретение направлено на повышение эксплуатационной надежности установки и повышение точности в дозировании подаваемой легирующей проволоки, снижению шумовых эффектов и снижению ударных нагрузок на конструктивные элементы. 1 з.п. ф-лы, 4 ил.

| УСТАНОВКА ДЛЯ ВВОДА ПРОВОЛОКИ В ЖИДКИЙ МЕТАЛЛ | 2000 |

|

RU2175676C2 |

| УСТРОЙСТВО ДЛЯ ВВОДА РАСКИСЛИТЕЛЯ В ВИДЕ ПРОВОЛОКИ В МЕТАЛЛ | 1991 |

|

RU2005796C1 |

| Несущий мост грузоподъемного устройства типа мостового крана | 1985 |

|

SU1585278A1 |

Авторы

Даты

2004-10-27—Публикация

2002-11-19—Подача