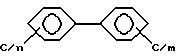

Изобретение относится к химическим методам обезвреживания полихлорированных дифенилов (ПХД), иногда называемых в литературе ПХБ (полихлорбифенилы), общей формулы:

где n + m = 3...5.

До недавнего времени ПХД использовались в электротехнических изделиях в качестве изолирующих и теплообменных материалов. Сегодня установлено, что ПХД обладают высокой токсичностью (иммунотоксичность, способность к накоплению в организмах, эмбриотоксический и онкогенный эффекты). Известно, что непосредственные производители ПХД пострадали от тяжелого заболевания - хлоракне (воспаления сальных желез) [Мельников Н.Н., Белан С.Р. // Хим. пром. 1989. N 5. С. 328-333], а в ряде исследований приведены результаты аналитических замеров о влиянии ПХД на развитие живой природы (человека и животного мира) [Тарасов В. В. // Основные достижения в образовании и науке. Сборник научных трудов. М.: Мир, 1995. Вып. 173. С. 24-42]. Кроме того, в условиях эксплуатации (особенно при повышенной температуре) ПХД частично трансформируются в хлорсодержащие диоксины, одни из самых опасных по своей биологической активности вещества, которые могут стать одной из причин долговременного заражения биосферы.

Эти факты явились основанием для запрещения международным сообществом в 1977 году производства и использования ПХД, в России производство ПХД прекращено лишь в 1990 году. В настоящее время на территории России скопилось более 400000 т ПХД, что делает проблему поиска эффективных и экономически целесообразных методов обезвреживания ПХД актуальной.

Среди химических способов утилизации ПХД известны методы восстановительного дегалогенирования: под действием металлического натрия в инертной атмосфере [Пат. 4340471 (1982) США // С.А. 1982. Vol. 97. 150192 f], металлического натрия в среде аммиака [Пат. 635283 (1995) Евр. // С.А. 1995. Vol. 122. Р 141540 a]. При этом происходит связывание ионов хлора в нетоксичные хлориды, а органическая часть молекулы ПХД превращается в твердое полимерное вещество. Недостатками этих методов являются, во-первых, использование в процессах огнеопасных реагентов (натрия в инертной атмосфере, натрия в аммиаке) [Пожаровзрывоопасность веществ и материалов и средства их тушения / Под ред. А.Н. Баратова, А.Я. Корольченко. М.: Химия, 1990. Т. 2. С. 32], во-вторых, необходимость складирования и хранения органических соединений, полученных в результате переработки, в специально отведенных помещениях, что требует дополнительных материальных расходов. В настоящее время из-за значительного скопления ПХД в странах мирового сообщества и в России, в частности, методы восстановительного дегалогенирования практически не осуществимы.

Вторая группа химических методов, направленных на обезвреживание и утилизацию ПХД, включает замещение атомов хлора в исходных ПХД на атомы фтора под действием фторидов щелочных металлов [Пат. 2488216 (1949) США // С.А. 1950. Vol. 44. 1629 а]. Известно, что замена Cl на F в органических соединениях значительно снижает токсичность последних [Clayton J.W. // J. Fluor. Chem. Rev. 1967. N 1. P. 197], а сами полифторзамещенные дифенилы при соответствии некоторых известных диэлектрических характеристик могут использоваться в том же качестве, что и ПХД. Однако заместительное фторирование под действием фторидов щелочных металлов обычно протекает в закрытой системе (автоклаве) и при высокой температуре. Все это требует значительных энергетических и материальных затрат.

Цель изобретения - изыскание новых, более эффективных методов химической утилизации (переработки) ПХД, заключающееся не только в обезвреживании ПХД, но и в получении промежуточных соединений для синтеза практически полезных продуктов и веществ, готовых к использованию на производстве.

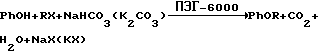

Известно, что полиэтиленгликоли (ПЭГ) различных молекулярных масс являются хорошими катализаторами переноса в различных процессах, например, в реакции образования ароматических простых эфиров [Angeletti Е., Tundo P., Venturello P. // J. Chem. Soc., Perkin Trans. 1. 1982. N 5. P. 1137-1141]:

X = Cl, Br, I.

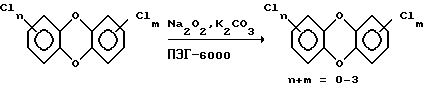

Этот способ заложен в основе очистки трансформаторных масел от следов ПХД и образовавшихся из них диоксинов в Италии [Tundo P., Facchetti S., Tumiatti W., Fortunati U.G. // Chemosphere. 1985. Vol. 14. N 5. P. 403-410]. Процесс проводят при температуре не выше 100oC в присутствии перекисного катализатора - пероксида натрия:

В результате протекает реакция восстановительного дегалогенирования тетрахлордибензоксина и образуется смесь продуктов, состоящая из моно-, ди-, трихлорированных дибензоксинов и нехлорированного диоксина.

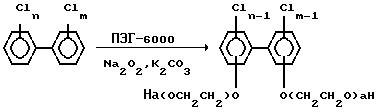

Аналогично протекает взаимодействие смеси пероксида натрия и карбоната калия в присутствии ПЭГ-6000 с ПХД, однако метод очистки трансформаторных масел таким способом заключается в образовании твердых продуктов по побочной реакции (прототип):

n = 1, 2;

m = 2, 3;

a = 130.

Недостатками данного способа являются:

1. отсутствие целенаправленного вовлечения ПХД и ПЭГ в реакцию образования продуктов алкоксилирования;

2. реакция протекает в смеси с огнеопасным перекисным катализатором - Na2O2 [Пожаровзрывоопасность веществ и материалов и средства их тушения / Под ред. А.Н. Баратова, А.Я. Корольченко. М.: Химия, 1990. Т. 2. С. 35];

3. процесс алкоксилирования ПХД проводят в огнеопасных растворителях (н-гексан, н-декан);

4. выделенные продукты замещения атомов хлора на алкокси-группу не охарактеризованы;

5. отсутствуют предложения о применении как основных, так и побочных продуктов алкоксилирования.

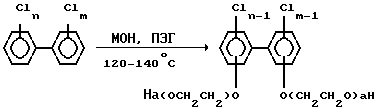

В основе настоящего изобретения заложена реакция ПХД с ПЭГ различных молекулярных масс в присутствии гидроксидов щелочных металлов:

n = 1, 2;

m = 2, 3;

a = 3, 13; 35; 65;

M = K, Na.

Реакция начинается с образования алкоголятов калия и/или натрия в расплавах/растворах ПЭГ различных молекулярных масс в открытой системе при нагревании до 120-140oC. По окончании образования алкоголята в реактор вносится ПХД, и смесь перемешивается в течение 3-5 ч при той же температуре.

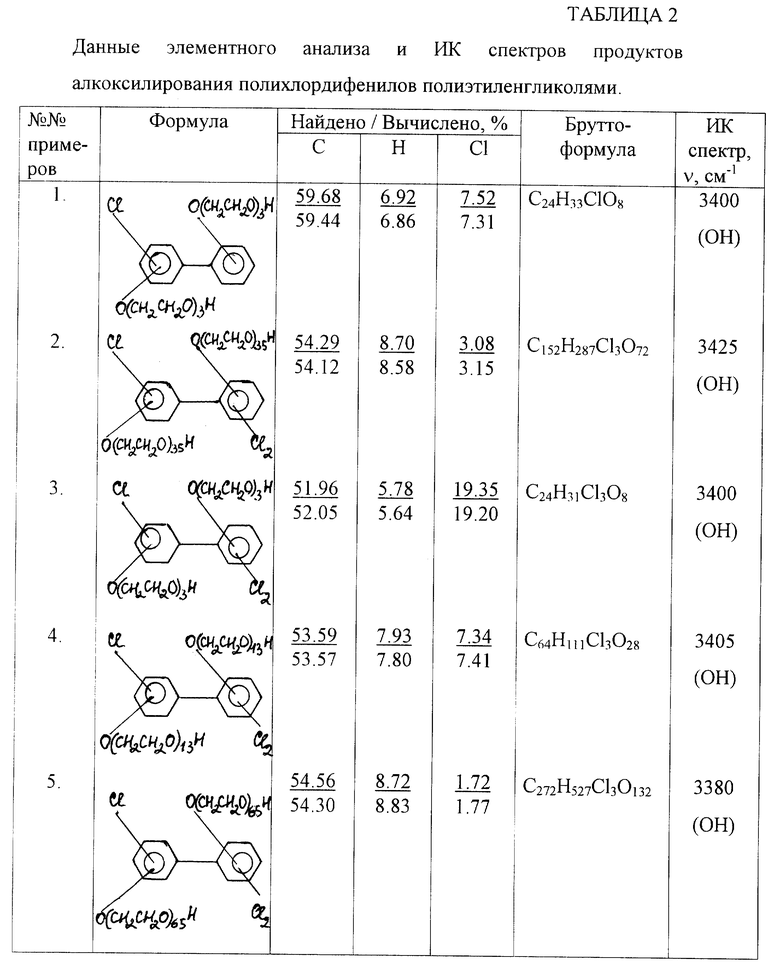

В результате анализа выделенных соединений установлено, что даже при значительном избытке алкоголята натрия и/или калия в смеси протекает замещение лишь двух атомов хлора на алкокси-анион в исходных ПХД, по-видимому, из-за стерических факторов.

Все синтезированные продукты являются хорошо растворимыми в воде, что обеспечивает их использование в качестве смазочных охлаждающих жидкостей (СОЖ) [Кламанн Д. Смазки и родственные продукты. М.: Химия, 1988. С. 121].

Наличие в продуктах алкоксилирования ПХД функциональной НО-группы обеспечивает вовлечение последней в реакцию олигомеризации с фторангидридами перфторкарбоновых кислот [Авт. свид. N 1659399 (СССР) // Заявл. 26.12.88, Опубл. 01.03.91] . В результате олигомеризации образуются продукты, использующиеся в качестве смазочных материалов и составляющиеся для антиадгезионных композиций [Пат. 3250806 (1966) США // РЖХим. 1967. N 14. 14Н120П].

Достоинствами данного метода являются:

1. отсутствие необходимости использования растворителей и катализаторов в этой реакции;

2. количественные выходы продуктов двойного алкоксилирования ПХД;

3. простота аппаратурного оформления процесса;

4. известны возможные направления использования полученных соединений;

5. в зависимости от области применения возможно получение как твердых (с высшими ПЭГ), так и жидких продуктов (с низшими ПЭГ).

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

ИК-спектры зарегистрированы на спектрофотометре "Specord IR-75" в тонком слое (для жидких соединений) и в вазелиновом масле (для твердых веществ). Глубину превращений и ход реакции контролировали с помощью ТСХ на пластинках Silufol (по исчезновению пятна исходного соединения).

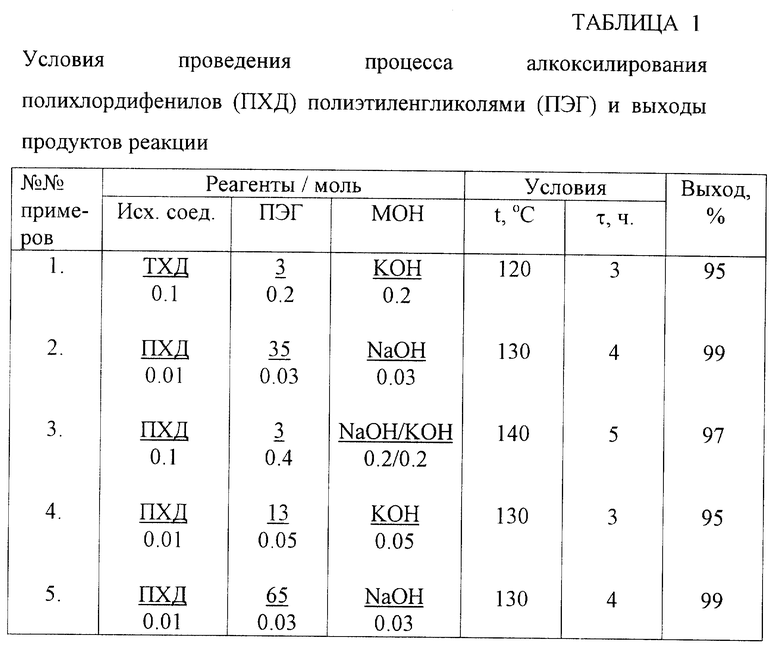

Условия проведения реакции, загрузки, выходы, а также данные ИК спектроскопии и элементного анализа полученных соединений приведены в табл. 1, 2.

Пример 1.

В трехгорлую колбу емкостью 0.25 мл, снабженную механической мешалкой, обратным холодильником и капельной воронкой, загружают 30.0 г (0.2 моль) триэтиленгликоля (ПЭГ-3, ММ/150) и 11.2 г (0.2 моль) гидроокиси калия (КОН). Реактор помещают на глицериновую баню и при энергичном перемешивании нагревают до 120oC. При этой температуре к образовавшейся однородной массе в течение 1 ч прикапывают 25.6 г (0.1 моль) трихлордифенила (ТХД, ОСТ 6-01-24- 85). Реакционную массу перемешивают при температуре 120oC в течение 3 ч, после чего вносят в реактор 100 мл воды. В образовавшийся раствор добавляют при перемешивании 25 мл этилацетата. Смесь охлаждают и отделяют верхний органический слой. Экстракцию водного слоя повторяют с 25 мл этилацетата. Обе вытяжки объединяют и сушат MgSO4, жидкую часть отделяют, этилацетат отгоняют. Оставшийся продукт подвергают перегонке в вакууме масляного насоса. Получают 45.9 г (95%) монохлордиалкоксипроизводного ПХД, т. кип. 280-310oC / 5 мм рт. ст.

Пример 2.

Аналогично проводят взаимодействие 45.0 г (0.03 моль) ПЭГ-35 (ММ=1500), 1.2 г (0.03 моль) NaOH и 3.3 г (0.01 моль) пентахлордифенила (ПХД, ОСТ 6-01-17-85) при температуре 130oC в течение 4 ч.

После всех обработок выделяют 61.8 г (99%) вазелинообразный продукт белого цвета, представляющего собой трихлордиалкоксипроизводное ПХД (перегонке в вакууме масляного насоса не подвергалось).

Пример 3.

Аналогично проводят взаимодействие 60.0 г (0.4 моль) ПЭГ-3 (ММ=150), 11.2 г (0.2 моль) КОН, 8.0 г (0.2 моль) NaOH и 32.7 г (0.1 моль) пентахлордифенила (ПХД) при температуре 140oC в течение 5 ч.

После всех обработок выделяют 54.0 г (97%) светло-коричневого вязкого продукта, представляющего собой трихлордиалкоксипроизводное ПХД, т.кип. 340-362oC / 4 мм рт. ст.

Пример 4.

Аналогично проводят взаимодействие 30.0 г (0.05 моль) ПЭГ-13 (ММ=600), 2.8 г (0.05 моль) КОН и 3.3 г (0.01 моль) пентахлордифенила (ПХД) при температуре 130oC в течение 3 ч.

После всех обработок выделяют 13.8 г (95%) ярко-желтого вязкого продукта, представляющего собой трихлордиалкоксипроизводное ПХД (соединение получено в результате вакуумирования, перегонке в вакууме масляного насоса не подвергалось).

Пример 5.

Аналогично проводят взаимодействие 3.3 г (0.01 моль) ПХД, 90.0 г (0.03 моль) ПЭГ-65 (ММ=3000) и 1.2 г (0.03 моль) NaOH (130oC, 4 ч). После всех обработок и вакуумирования получают твердый продукт светло-желтого цвета. Выход составляет 59.6 г (99%), т. пл. 54-55oC.

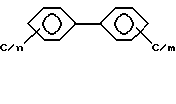

Изобретение относится к способу химической переработки полихлорированных дифенилов (ПХД) путем взаимодействия технических ПХД общей формулы

где n+m=3-5, с полиэтиленгликолями (ПЭГ) в присутствии гидроксидов калия и/или натрия в открытой системе при повышенной температуре. В качестве ПЭГ используют полиэтиленгликоли нормального строения общей формулы Н(ОСН2СН2)аОН, где а= 3, 13, 35, 65. Процесс ведут при мольном соотношении полихлордифенил : полигликоль : гидроксид щелочного металла = 1 : 2 - 5 : 2 - 5. В результате обезвреживания ПХД получают промежуточные продукты, содержащие два алкоксильных заместителя на молекулу дифенила. 2 табл.

Способ химической переработки полихлорированных дифенилов (ПХД), заключающийся во взаимодействии технических ПХД общей формулы

где n+m=3...5,

с полиэтиленгликолями (ПЭГ) в присутствии гидроксидов калия и/или натрия в открытой системе при повышенной температуре с получением продукта, содержащего два алкоксильных заместителя на молекулу дифенила, отличающийся тем, что в качестве ПЭГ используют полиэтиленгликоли нормального строения общей формулы H(ОСН2СH2)aОН, где а=3, 13, 35, 65, процесс ведут при мольном соотношении полихлордифенил : полигликоль : гидроксид щелочного металла=1: 2-5:2-5.

| TUNDO P | |||

| and al., Chemical degradation of 2, 3, 7, 8 - TCDD by means of polyethyleneglycols in the presence of weak bases and an oxidant | |||

| Chemosphere | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ включения усилителя в трансляцию | 1923 |

|

SU403A1 |

| Мак-Гроу M., Реалистический подход к проблеме полихлордифенилов, Electrical World | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ НАДЕЖНОСТИ | 2012 |

|

RU2488216C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИХЛОРИРОВАННЫХ ДИФЕНИЛОВ | 1995 |

|

RU2087458C1 |

Авторы

Даты

2001-11-20—Публикация

1999-08-10—Подача