Изобретение относится к горнодобывающей обогатительной технике и может быть использовано при обогащении руд и песков драгоценных металлов, камней и платины.

Известен центробежный сепаратор YT. Сепаратор состоит из ротора, имеющего небольшой угол конусности, внутренний буртик на большем диаметре ротора для удержания концентрата на внутренних стенках ротора и глухое дно. Ротор расположен горизонтально и вращается вокруг горизонтальной оси. Подача сепарируемого материала осуществляется по горизонтальной трубе в непосредственной близости у дна ротора. Легкая фракция выносится обратным потоком из ротора, а тяжелая фракция под действием центробежных сил осаждается на стенках ротора и удерживается буртиком. После накопления тяжелой фракции прекращается подача пульпы и производится смыв тяжелой фракции в специальный контейнер. К дну ротора снаружи прикреплена ось, которая вращается в подшипниковой опоре и имеет приводной шкив. Вся конструкция крепится на раме, и ротор снабжен съемной крышкой для предотвращения разбрызгивания материала в период работы (см. БЕРТ Р.О. и др. "Технология гравитационного обогащения, М., Недра, 1990, с. 386-389).

Недостатки данного сепаратора следующие.

При работе сепаратора происходит слеживание концентрата на стенках ротора.

При наличии в исходном материале магнитной фракции необходимо ее отделение перед сепарированием. Использование известных способов отделения магнитной фракции приводит к большим потерям полезных минералов.

Расположение ротора осевым концом в подшипниковой опоре приводит к большим консольным нагрузкам и увеличивает габариты сепаратора.

Известен сепаратор Knelson. Сепаратор состоит из помещенного в корпус ротора, имеющего небольшой угол конусности. Ротор расположен вертикально и вращается вокруг вертикальной оси. В стенках ротора в рифлях выполнены отверстия для подачи воды, предназначенной для рыхления накапливаемого концентрата в рифлях. Вращающаяся ось выполнена в виде трубы, неподвижно вставленной в корпус ротора, откуда поступает подпорная вода. Подача сепарируемого материала осуществляется по пульповоду в придонную часть ротора. Легкая фракция выносится обратным потоком через край ротора в сливной желоб, а тяжелая фракция под действием центробежных сил осаждается в рифлях ротора. После накопления тяжелой фракции прекращается подача пульпы, открывается разгрузочное отверстие концентрата и производится смыв тяжелой фракции в специальный контейнер. Ротор вращается в подшипниковой опоре и на конце имеет приводной шкив. Вся конструкция крепится на раме (см. RU 2116841 C1, B 04 B 1/00, 10.08.98).

Сепаратор является наиболее близким аналогом к предложенному.

При наличии в исходном материале магнитной фракции необходимо ее отделение перед сепарированием. Использование известных способов отделения магнитной фракции приводит к большим потерям полезных минералов. Вертикальное расположение ротора затрудняет разгрузку концентрата и магнитной фракции.

Расположение ротора осевым концом в подшипниковой опоре приводит к большим консольным нагрузкам и увеличивает габариты сепаратора.

Задачей изобретения является расширение диапазона извлекаемых частиц в сторону тонких, повышение качества ценных компонентов.

Указанный результат достигается тем, что в центробежном сепараторе, включающем ротор, полностью помещенный в корпус, подшипниковую опору, шкив, привод, пульповод, трубопровод подпорной воды, неподвижно вставленный в корпус ротора, согласно предложенному изобретению ротор установлен горизонтально, с возможностью осевых колебаний посредством ролика с эксцентриситетом, упирающегося в шкив, и пружины сжатия, на пульповоде установлен электромагнит с возможностью перемещения для удаления магнитной фракции из концентрата в центробежном поле. Для уменьшения консольных нагрузок на подшипниковые опоры ротор может быть установлен на стойке, а его корпус вставлен в подшипниковую опору. Для удобства обслуживания корпус ротора имеет откидную крышку.

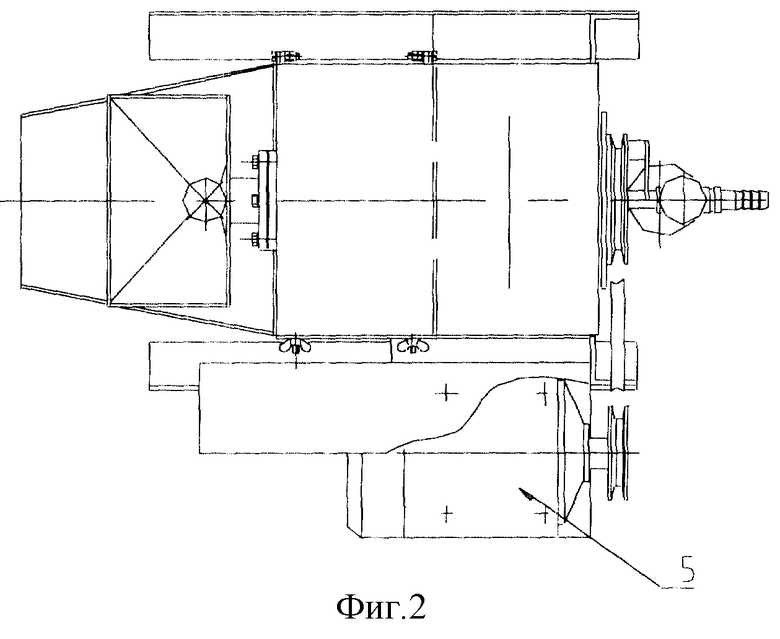

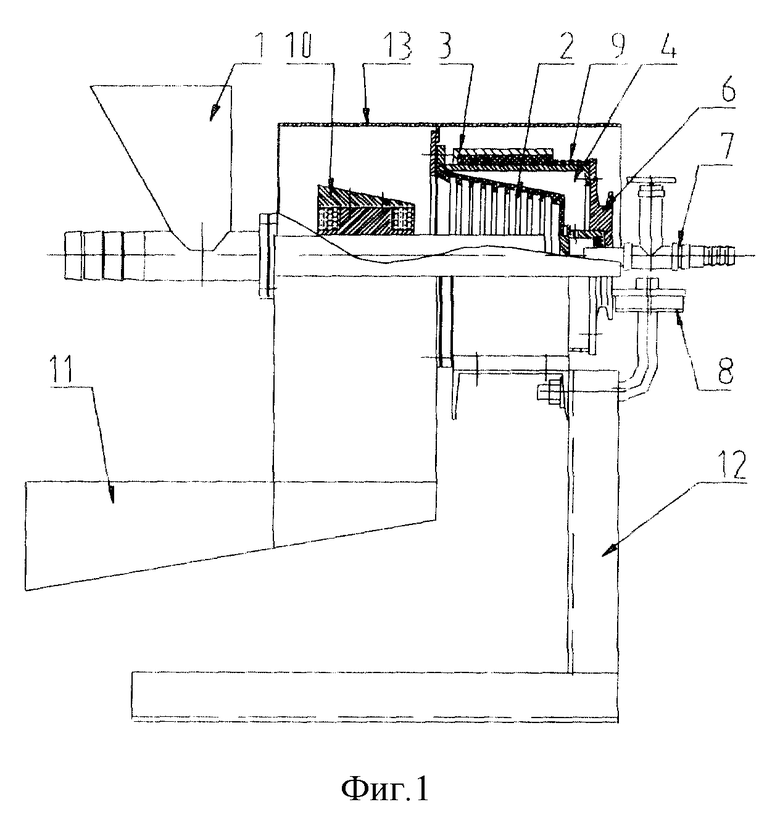

Сущность изобретения поясняется чертежом, где:

на фиг. 1 изображен общий вид;

на фиг. 2 - вид сверху.

Сепаратор центробежный содержит воронку с пульповодом 1, ротор 2, корпус ротора 3, корпус подшипников 4, двигатель 5, шкив 6, трубопровод 7, ролик с эксцентриситетом 8, пружину 9, электромагнит 10, сливной лоток 11, раму 12, откидную крышку 13.

Работа сепаратора центробежного осуществляется следующим образом. Обрабатываемый материал поступает через воронку с пульповода 1 в ротор 2, расположенный в корпусе ротора 3. Корпус ротора 3 вращается в корпусе подшипников 4. Вращение передается посредством клиноременной передачи двигателем 5 через шкив 6. В зависимости от сложности обрабатываемого материала применяются роторы 2 с различными рабочими поверхностями. Для дополнительного разжижения слоя концентрата, накапливающегося на стенках ротора 2, в корпус ротора через трубопровод 7 и через отверстия в стенках ротора 2 подается напорная вода. Для интенсификации процесса сегрегирования тяжелых частиц в концентрате применено механическое устройство, обеспечивающее продольные колебания ротора 2 вместе с корпусом ротора 3. Устройство состоит из ролика с эксцентриситетом 8, упирающегося в шкив 6, и пружины сжатия 9, расположенной между корпусом ротора 3 и корпусом подшипников 4. Для удаления магнитной фракции из концентрата непосредственно в центробежном поле применен электромагнит 10, который свободно перемещается по пульповоду 1. Хвосты сбрасываются по лотку 11 в отвал, а концентрат периодически смывается по этому же лотку 11 в специальный контейнер. Вся конструкция крепится на раме 12. Корпус ротора 4 для предотвращения разбрызгивания во время работы закрывается откидной крышкой 13.

Сепаратор центробежный позволяет сократить занимаемую полезную площадь, уменьшить металлоемкость, уменьшить трудозатраты на его изготовление; увеличить диапазон применения в сторону тонких частиц и повысить степень извлечения ценных компонентов за счет установки механического вибратора продольных колебаний. Позволяет удалять магнитную фракцию из концентрата, накапливаемого в рифлях, с помощью электромагнита непосредственно в центробежном поле. При этом значительно уменьшаются потери ценных компонентов по сравнению с существующими способами удаления магнитной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2094123C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2094122C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1993 |

|

RU2040344C1 |

| ОТСАДОЧНАЯ МАШИНА ЦЕНТРОБЕЖНАЯ | 1997 |

|

RU2131777C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА ПО ПЛОТНОСТИ И КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338595C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1997 |

|

RU2122805C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2213621C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА С МАГНИТНЫМ ПОДШИПНИКОМ | 2007 |

|

RU2358807C1 |

| Роторный привод штанговых насосов скважин | 2017 |

|

RU2691898C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ | 1997 |

|

RU2128084C1 |

Изобретение может быть использовано при обогащении руд и песков драгоценных металлов, камней и платины. Сепаратор содержит установленный горизонтально ротор, помещенный в корпус, подшипниковую опору, шкив, привод, трубопровод подпорной воды, неподвижно вставленный в корпус ротора. Ротор установлен с возможностью осевых колебаний посредством ролика с эксцентриситетом, упирающегося в шкив, и пружины сжатия, а на пульповоде установлен электромагнит с возможностью перемещения для удаления магнитной фракции из концентрата в центробежном поле. Изобретение расширяет диапазон извлекаемых частиц в сторону тонких и повышает качество извлекаемых ценных компонентов. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСИ МАКРОЧАСТИЦ МАТЕРИАЛОВ РАЗЛИЧНОГО УДЕЛЬНОГО ВЕСА | 1993 |

|

RU2116841C1 |

| Центробежный сепаратор | 1978 |

|

SU897294A1 |

| Барабанный грохот | 1983 |

|

SU1169755A1 |

| ВИБРАЦИОННАЯ ФИЛЬТРУЮЩАЯ РЕЗОНАНСНАЯ ЦЕНТРИФУГА | 0 |

|

SU206461A1 |

| Центробежный сепаратор для обогащения тонкоизмельченных материалов и шламов | 1982 |

|

SU1047546A1 |

| Циклонный электромагнитный сепаратор | 1977 |

|

SU655432A1 |

| Электромагнитный сепаратор | 1984 |

|

SU1286287A1 |

| US 4517079 A, 14.05.1985 | |||

| US 4983156 A, 08.06.1991 | |||

| БЕРТ Р.О | |||

| и др | |||

| Технология гравитационного обогащения | |||

| - М.: Недра, 1990, с | |||

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

Авторы

Даты

2001-11-27—Публикация

2000-02-11—Подача