Изобретение относится к устройству для автоматического производства труб, например гидравлических труб, которые могут быть использованы в промышленности.

Известно устройство для автоматического производства труб, которые снабжены ниппелем с каждого конца, причем первичное трубное изделие свертывается на барабане, который расположен на станине (DE 2104744 A, 03.08.1972, F 16 L).

Согласно известной технологии в настоящее время трубы определенного размера и длины производят с использованием ручного управления, при этом трубы обрезают, осуществляя эту операцию вручную, затем производят обдирочную операцию их концов и на каждый конец трубы устанавливают ниппель. Затем для очистки труб вручную осуществляют их продувку. Такое ручное производство требует больших затрат времени, соответственно такое производство труб становится неэффективным.

Задачей настоящего изобретения является создание более эффективного устройства для автоматического производства труб, которое не требует значительных затрат времени при производстве таких труб.

Поставленная задача решается посредством устройства для автоматического производства труб, например гидравлических труб, которые снабжены ниппелем с каждого конца, причем первичное трубное изделие свертывается на барабане, который расположен на станине, при этом оно содержит технологический компьютер для осуществления управления и множество обработочных постов, предназначенных для труб, пост измерения и обрезки, к которому трубы подаются от барабана и который снабжен оборудованием для измерения и обрезки труб, пост подсоединения ниппеля, который снабжен оборудованием для обеспечения ниппелем каждого конца труб и на котором ниппели при необходимости маркируются, пост прессования, который имеет прессовочный узел, посредством которого ниппели, установленные на трубы на посту подсоединения ниппелей, запрессовываются для фиксированного положения на трубах, пост окончательной обработки, имеющий оборудование для очистки труб посредством промывки/продувки и/или оборудование для гидростатического испытания труб.

Дополнительно устройство для автоматического производства труб содержит обдирочный узел, снабженный двумя отдельными обдирочными средствами, предназначенными для обдирки двух концов труб, при этом одно средство расположено неподвижно, а другое средство расположено с возможностью перемещения на рельсах или направляющих.

Оборудование для измерения труб содержит стопорный палец, который определяет точку отсчета для измерения труб и перемещается в вертикальном направлении в незадействованное положение при вытягивании и измерении труб, при этом вытягивание труб осуществляется вытягивающим устройством, которое расположено на направляющей с возможностью перемещения посредством электромотора, причем устройство для вытягивания труб имеет клещеобразное средство, предназначенное для захвата труб.

Устройство для автоматического производства труб включает держатель, имеющий два отдельных удерживающих средства и обеспечивающий перемещение труб между разными постами, при этом держатель перемещается в вертикальном и горизонтальном направлениях, причем одно удерживающее средство расположено неподвижно, а другое удерживающее средство расположено с возможностью перемещения на стержне или подобном элементе для подгонки к разным отрезкам труб.

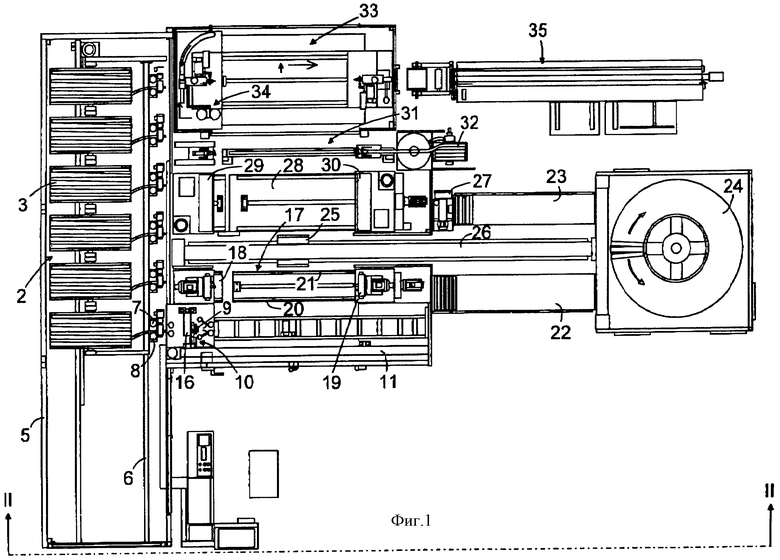

Предпочтительный вариант осуществления изобретения будет описан более подробно со ссылкой на прилагаемые чертежи, на которых на фиг. 1 представлен вид спереди устройства, а на фиг. 2 представлен боковой вид устройства, если смотреть в направлении стрелок П-П.

Согласно изобретению устройство содержит программируемый компьютер 1, который предназначен для управления всеми стадиями производства труб, так что осуществляется полностью автоматическое производство. При этом оператор через командный пульт подает на технологический компьютер команды относительно размеров трубы, ее длины, размеров ниппеля, угла ниппеля, а также количество труб, после чего технологический компьютер приводит машину в действие, в результате чего начинается производство труб.

Устройство содержит станину 2, на которой расположено множество барабанов 3 с трубами разных размеров. Количество барабанов с трубами может изменяться, однако для экономии пространства барабаны 3 с трубами расположены на двух разных уровнях, при этом барабаны 3 более высокого уровня расположены по существу прямо над барабанами 4, находящимися на более низком уровне. Согласно изобретению на каждом барабане 3, 4 расположена одна труба только одного размера.

Станина 2 с барабанами для труб выполнена с возможностью перемещения на направляющих 4, 6, а также с возможностью смещения в поперечном направлении посредством шарико-роликового винта, приводимого в движение шаговым электродвигателем, так что выбранную трубу можно подогнать к двум взаимодействующим подающим роликам 7, 8, которые предназначены для того, чтобы тянуть трубу до стопорного пальца 9, определяющего точку отсчета в процессе замера трубы. Этот стопорный палец перемещается в вертикальном направлении, так что он может быть отведен вниз в незадействованное положение, когда труба будет вытянута для замера ее длины. Вытягивание трубы осуществляется вытягивающим устройством 10, которое расположено с возможностью перемещения на направляющей 11 посредством известного оборудования, например шарико-роликового винта, приводимого в движение шаговым электродвигателем, и которое имеет клещеобразные средства для захвата трубы.

Когда устройство 10 для вытягивания трубы достигает своей конечной точки, определяемой технологическим компьютером 1, держатель трубы 12, оснащенный двумя удерживающими средствами 13, 14, схватывает трубу и удерживает ее посредством жесткого захватывания. Внутреннее удерживающее средство 13, то есть средство, которое ближе всего расположено к барабанам 3, 4 с трубами, имеет фиксированное положение и находится на таком расстоянии от конца трубы, что имеется пространство для установки ниппеля, оснащенного втулкой. Второе удерживающее средство 14 расположено с возможностью соответствующего смещения на стержне 15, образуя основное средство держателя трубы для подгонки к различным длинам труб.

Держатель трубы 12 выполнен таким образом, что он может перемещаться как в вертикальном, так и в горизонтальном направлении, причем это может осуществляться за счет того, что два конца держателя трубы принудительно перемещаются по направляющим, проходящим по вертикали и по горизонтали.

Когда труба вытянута на заданную величину, ее обрезают с помощью клещеобразного средства 16. Обрезка посредством клещеобразного представляет собой улучшенный способ по сравнению с обрезкой дисковой пилой, поскольку в последнем случае внутри трубы остаются отходы, которые трудно удалить.

После процесса обрезки держатель трубы поднимает трубу и перемещает ее в боковом направлении к следующему посту, где два конца трубы будут подвергнуты обдирочной операции для обеспечения хорошей подгонки ниппеля, оснащенного втулкой.

Узел 17 выполнения обдирочной операции содержит два отдельных средства 18, 19 обдирки, из которых средство 18 является внутренним средством и расположено неподвижно, в то время как наружное средство 19 расположено с обеспечением возможности перемещения на рельсах или направляющих 20, 21 для подгонки к трубам с разной длиной и другими разными размерами.

Средство для выполнения обдирочной операции выполнено с такими обрабатывающими средствами, одно из которых в процессе их вращения осуществляет эффективную обработку концов трубы. Обрабатывающие средства имеют такую конструкцию, что их можно подогнать к трубам разного размера.

С поста выполнения обдирочной операции труба подается держателем, который крепится к трубе по существу до конечного поста, к посту, где оба конца трубы оснащают ниппелями, оснащенными втулками. Эти ниппели/втулки хранят в разных неподвижных магазинах 22, 23, но также могут хранить во вращающихся магазинах 24.

Эти ниппели, снабженные втулками, могут подаваться роботом 25, управление которым осуществляется по командам от технологического компьютера в соответствии с заданием оператора.

Робот 25, который предназначен для перемещения на направляющей 26 или на чем-либо подобном, вначале захватывает ниппель, снабженный втулкой, для первого конца трубы, после чего этот ниппель маркируется в маркировочном средстве 27 и подводится к концу трубы для установки на него. Затем то же самое выполняется в отношении ниппеля для второго конца трубы.

После установки ниппелей трубу посредством держателя трубы подводят к прессовочному узлу 28, имеющему два отдельных прессовочных средства 29, 30, по одному для каждого конца трубы, при этом ниппели жестко фиксируются на трубах посредством их запрессовки. Прессовочный узел 28 представляет собой узел такого типа, который известен на рынке.

После выполнения операции прессовки труба посредством держателя 12 перемещается к узлу 31 для очистки путем продувки. Этот узел 31 имеет ролик 32, выпускающий воздух под давлением, то есть ту среду, с помощью которой осуществляется продувка трубы, изготовленной согласно изобретению, освобождая ее от остатков, образующихся при обработке, и от других загрязнений.

После очистки путем продувки труба посредством держателя подводится к узлу 33 для проведения гидростатических испытаний, где среда на масляной основе под давлением до 1000 бар /~ 1020 кгс/см2/ вводится в трубу.

При выполнении этой операции возможные дефекты трубы выявляются должным образом. Узел 33 также содержит устройство 34 для окончательной очистки трубы посредством ее промывки.

Наконец, посредством держателя труба подводится к узлу 35, где ее оборачивают покрытием из пластика, после чего к ней крепится этикетка.

Согласно изобретению предпочтительно, чтобы различные посты для проведения обработки конструировались подобно модулям, так чтобы по желанию определенные модули можно было бы исключить.

Таким образом пост измерения и пост обрезки образуют первый модуль, обдирочный пост образует второй модуль, пост для оснащения концов трубы ниппелями образует третий модуль, пост фиксации ниппелей посредством прессования образует четвертый модуль, пост для очистки трубы посредством продувки образует пятый модуль, пост для проведения гидростатических испытаний образует шестой модуль, а оберточный пост образует седьмой модуль.

Это означает, что устройство становится легко приспосабливаемым и может быть использовано для выполнения в этой отрасли различных технических приемов.

Это устройство обеспечивает возможность производства труб в соответствии с принципом сборочной линии, а это означает, что как только труба покидает один пост, на этот пост подается новая труба. Таким образом данное изобретение обеспечивает весьма эффективное производство труб.

В тексте описан пример производства гидравлической трубы. Изобретение, безусловно, также относится к производству других видов труб, например воздушных труб и труб, используемых в промышленности.

Изобретение не ограничено вариантом осуществления конструкции, описанным в тексте и показанным на чертежах, и может быть модифицировано в объеме приведенных ниже пунктов формулы изобретения.

Изобретение относится к производству труб, например гидравлических. Устройство снабжено ниппелем с каждого конца, причем первичное трубное изделие свертывают на барабане, расположенном на станине. Устройство дополнительно содержит технологический компьютер для управления множеством обработочных постов для труб, пост измерения и обрезки, к которому трубы подаются от барабана и который снабжен оборудованием для измерения и обрезки труб, пост подсоединения ниппеля, снабженный оборудованием, обеспечивающим каждый конец труб ниппелем и при необходимости их маркирующим, пост прессования с прессовочным узлом, посредством которого ниппели, установленные на трубы на посту подсоединения ниппелей, запрессовываются для фиксирования положения на трубах, пост окончательной обработки с оборудованием для очистки труб посредством промывки (продувки) или с оборудованием для гидравлического испытания труб. Техническим результатом изобретения является повышение эффективности устройства, которое снижает затраты времени на производство труб. 3 з.п. ф-лы, 2 ил.

| ЛЕНТОЧНЫЙ ФИЛЬТР-ПРЕСС | 1996 |

|

RU2104744C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 0 |

|

SU168094A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 0 |

|

SU172166A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

| Способ виброакустического контроля изделий | 1985 |

|

SU1250940A2 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

Авторы

Даты

2001-12-27—Публикация

1996-12-12—Подача