Для производства изделий цилиндрической формы типа труб из волокнистых материалов известны станки, навивающие, например, минераловатный ковер на скалку. Они включают магазин для скалок, приводной рольганг, навивочные барабаны и привод.

Все операции, кроме навивки, а именно: укладка скалок на барабаны, заправка конца ковра на скалку, отрыв ковра и снятие навитого на скалки цилиндра, выполняются вручную. На таких станках цилиндры получаются разностенными, изготовить цилиндры одинакового требуемого наружного диаметра трудно. Не получается также правильная и плотная навивка, которая облегчила бы последующий процесс калибровки труб.

Предлагаемый станок позволяет изготовлять минераловатные трубы различных заданных диаметров из войлочного ковра разной толщины, увеличить уплотнение массы и свойлачивание волокна, благодаря чему трубы получаются с гладкой поверхностью, со стенками одинаковой толщины, обладающие большей механической прочностью. Для этого процессы опускания и разгрузки скалок, а также заправки ковра на скалку механизированы. Достигается это тем, что под навивочными барабанами установлены силовые цилиндры двустороннего действия с роликовыми головками, укрепленными на штоках цилиндров.

Для заправки минераловатного ковра на скалку в хвостовой части рольганга шарнирно установлен подпружиненный кронштейн с шарнирной системой роликов, связанный цепной передачей с барабанами для синхронизации их действия.

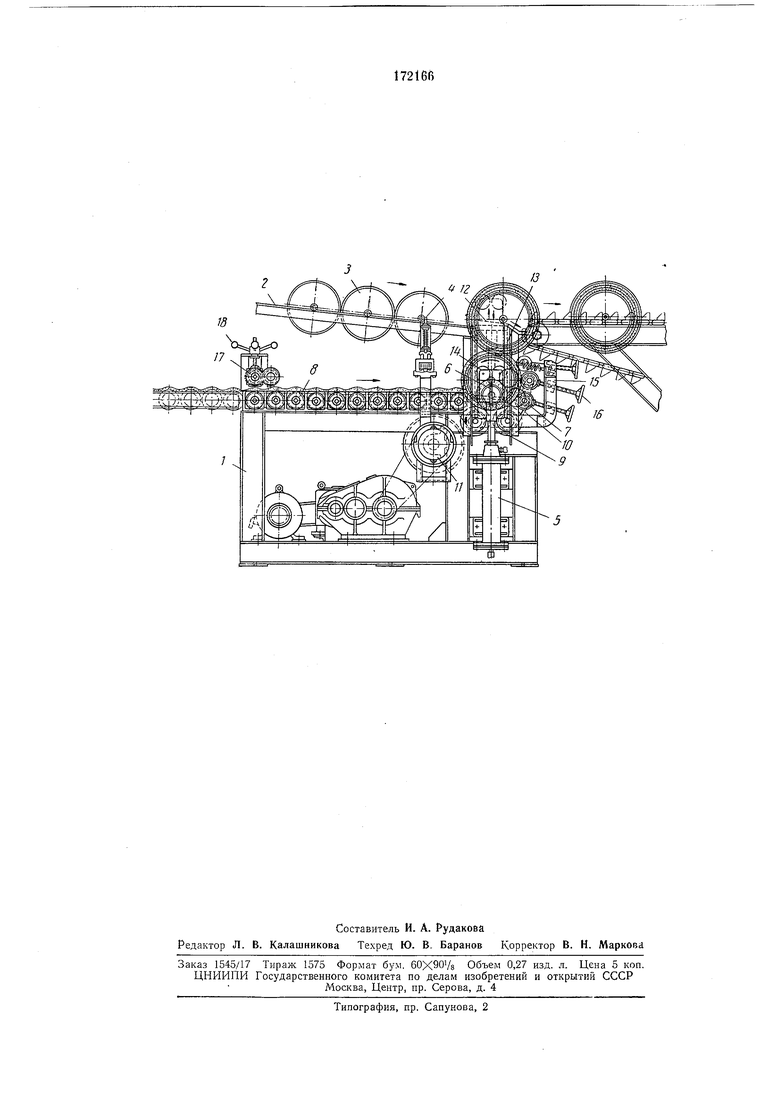

На чертеже схематически изображен описываемый станок.

Станок включает: станину 1; магазин 2 для скалок 3 с пальцевым питателем 4; силовые цилиндры двустороннего действия 5 (по бокам станка) с подающими роликовыми головками 6, телескопически насаженными на штоки; группу приводных поворотных регулируемых роликов 7 в качестве механизма заправки ковра на скалки разного диаметра; приводной рольганг 8; два навивочных барабана 9; цепную передачу 10, синхронизирующую вращение рольганга, барабанов и роликов; приводной вал // с электромагнитными муфтами на концах, попеременно, по команде подключающими один из двух регулируемых приводов, работающих непрерывно с разной скоростью (рабочий привод - для процесса навивки и скоростной - для отрыва ковра).

В процессе работы станка цилиндрическая оправка (скалка) из магазина 2 при помощи пальцевого питателя 4, управляемого электромагнитом, скатывается цапфами на наклонные пути 12 роликовых головок 6, телескопически насаженных на концы штоков силовых цилиндров двустороннего действия 5 в начале движения последних из верхнего пололсения разгрузки вниз. Скатившаяся скалка во время опускания (подачи) доходит до вертикальных направляющих 13, в которых движутся подаюшие роликовые головки.

На пути вниз скалка касается одной из сторон верхнего ролика заправочного механизма группы роликов 7, отклоняется им от вертикальной направляющей 13 и опускается, самоцентрируясь, на навивочные барабаны 9. Подаюш,ие роликовые головки под действием собственного веса и сил инерции движушихся частей (а при надобности и от веса дополнительных грузов) опускаются ниже таким образом, что наклонные пути головок уходят из-под цапф скалки, скалка ложится на навивочные барабаны, а каждая цапфа охватывается сверху 1парой роликов 14, которыми снабжены подаюшие головки. Группа роликов Т под действием подпружиненного кронштейна 16 или противовеса прижимается к скалке и охватывает ее по окружности. Механизм заправки снабл :ен винтовым регулировочным устройством 16 для Г1астройки группы роликов на требуемый диаметр скалки.

Конец ковра (холста), поступающий на станок, после отрыва движется но приводному рольгангу 8 под скалку, проходит между последней, навивочными барабанами и группой роликов 7 и заправляется на скалку.

По мере увеличения толшины навивки группа роликов, заключенная в поворотную обойму, отклоняется и поворачивается относительно оси крайнего навивочного барабана, все время в процессе навивки нод действием подпружиненного кронштейна или противовеса прижимаясь к навиваемой трубе. Подающие роликовые головки силовых цилиндров при этом приподнимаются в результате взаимодействия роликов с поднимающимися цапфами скалки и удерживают скалку в рабочем положении при навивке.

По достил ении определенного промежуточного диаметра трубы подающая роликовая головка воздействует упором на путевой выключатель, подающий команду электромагнитной

муфте на приводном валу на подключение вала к скоростному приводу для отрыва ковра и отключение муфты рабочего цривода.

Отрыв ковра происходит в месте поступлеНИН его на рольганг станка под захватывающий приводной ролик 17 с регулировочным устройством 18 под действием разности линейных скоростей движения ковра при отрыве и навивке. Оторванный конец навивается с повышенной скоростью. При этом между концами ковра образуется интервал, необходимый по времени для разгрузки навитой трубы со станка и заправки ковра на следующую скалку.

По окончании навивки до заданного диаметра от конечного выключателя или реле времени подается команда на рабочий ход силовых цилиндров (вверх), подключение рабочего привода и отключение скоростного.

При ходе вверх ролики подающих головок отрываются от цапф скалки, а наклонные пути головок приподнимают скалку за цапфы. Скалка, скатившись в одну сторону но наклонным путям головок, скользит цацфами по

вертикальным направляющим 13 до момента совпадения плоскостей наклонных путей головок с концами вертикальных направляющих, после чего скалка скатывается на приемное устройство. Затем рабочий цикл станка

повторяется.

Предмет изобретения

Станок для изготовления полых изделий цилиндрической формы типа труб из волокнистых материалов посредством навивки, например минераловатного ковра на скалку, включающий магазин для скалок, приводный рольганг, навивочные барабаны и привод, отличающийся тем, что для механизации цроцесса опускания и разгрузки скалок под навивочными барабанами установлены силовые цилиндры двустороннего действия, на штоках которых укреплены роликовые головки, а на одном из концов приводного рольганга шарнирно смонтирован подпружиненный кронштейн с группой роликов, соединенный ценной передачей с барабанами.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| УСТАНОВКА ДЛЯ НАВИВКИ И КАЛИБРОВКИ ВОЛОКНИСТЫХЦИЛИНДРОВ | 1971 |

|

SU321394A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Установка для производства волокнистых цилиндров | 1975 |

|

SU543523A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1965 |

|

SU168094A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Устройство для навивки пружин сдВуМя ВЕТВяМи | 1979 |

|

SU810346A1 |

| Устройство для изготовления теплоизоляционных цилиндров | 1980 |

|

SU927505A1 |

Даты

1965-01-01—Публикация