Изобретение относится к области прокатного производства, а более конкретно к правке проката, преимущественно листового, в роликовых правильных машинах.

Известен способ непрерывной правки проката, включающий приложение расположенных в шахматном порядке в одной плоскости и направленных перпендикулярно к поверхности проката знакопеременных усилий [1] .

Недостатком этого способа правки является большое усилие правки, которое достигает величины  где МS - момент изгиба проката, t - расстояние между ближайшими усилиями.

где МS - момент изгиба проката, t - расстояние между ближайшими усилиями.

Такое большое усилие ограничивает диапазон правки поступающего проката.

Известен способ непрерывной правки проката, принятый в качестве прототипа [2] , при котором к прокату прикладывают расположенные в шахматном порядке в одной плоскости и направленные перпендикулярно к поверхности проката знакопеременные основные и дополнительные усилия, объединенные в последовательно размещенные группы, в каждой из которых основное усилие уравновешивают дополнительным, а расстояние между точками приложения основного и ближайшего дополнительного усилия берут меньше половины расстояния между точками приложения ближайших основных усилий из смежных групп. Таким образом, между группами образуются зоны с нулевыми изгибающими моментами, при этом сами группы состоят из одного основного и двух уравновешивающих его дополнительных усилий одного знака.

При этом способе правки наибольшее основное усилие составляет  где t - расстояние между ближайшими усилиями в одной группе, что в два раза меньше, чем при упомянутом выше способе правки [1] . Это позволяет расширить диапазон правки при ограничениях, накладываемых на наибольшее усилие правки.

где t - расстояние между ближайшими усилиями в одной группе, что в два раза меньше, чем при упомянутом выше способе правки [1] . Это позволяет расширить диапазон правки при ограничениях, накладываемых на наибольшее усилие правки.

Недостатком такого способа правки являются большие углы, получаемые при изгибе проката, что является следствием изгиба проката по схеме свободно опертой балки на двух опорах.

Особенно важное значение имеют эти углы при первом и последнем изгибах, так как большие углы захода и выхода проката сужают диапазон правки.

Кроме того, большие углы контакта проката с роликами правильной машины усложняют процесс прохождения проката при правке.

К недостаткам этого способа относится также большое число основных и дополнительных усилий. Так как каждый изгиб создается тремя усилиями, то, например, для создания 4 изгибов (один большой изгиб, два изгиба, уменьшающие углы на входе и выходе, один изгиб для выпрямления средней части проката) требуется 4 основных и 8 дополнительных усилий.

Задача, решаемая предлагаемым изобретением, заключается в уменьшении величины углов изгиба проката и в снижении количества требуемых усилий.

Эта задача решается следующим образом.

В известном способе непрерывной правки проката, включающем приложение расположенных в шахматном порядке в одной плоскости и направленных перпендикулярно поверхности проката знакопеременных основных и дополнительных усилий, объединенных в последовательно размещенные группы, в каждой из которых основные усилия уравновешены дополнительными, а расстояние между точками приложения основного и ближайшего дополнительного усилия будет меньше половины расстояния между точками приложения ближайших основных усилий из смежных групп, согласно изобретению в группу объединяют два основных разнонаправленных усилия и два дополнительных усилия разного знака, расположенных по краям группы.

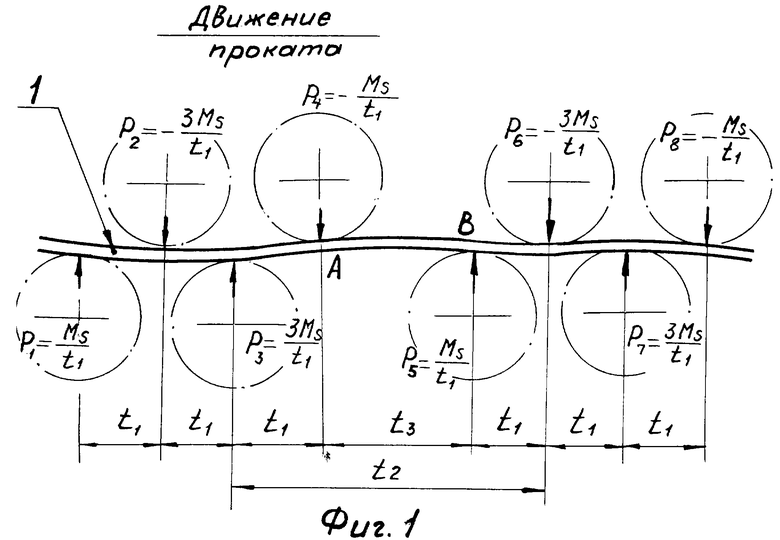

На фиг. 1 приведена схема реализации предлагаемого способа на восьмироликовой правильной машине с индивидуальной настройкой роликов.

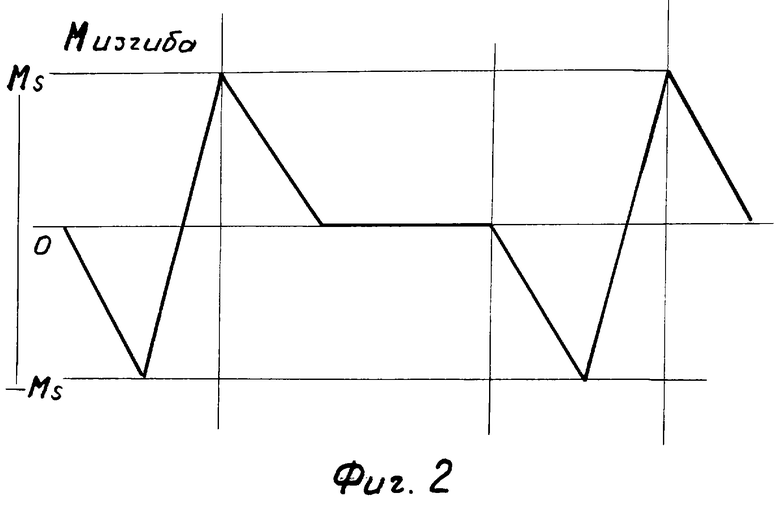

На фиг. 2 приведена эпюра изгибающих моментов по длине проката.

Способ непрерывной правки проката включает приложение расположенных в шахматном порядке в одной плоскости и направленных перпендикулярно к поверхности проката 1 знакопеременных основных (Р2, Р3, Р6, Р7) усилий и дополнительных усилий (P1, P4, P5, Р8) разного знака. Все усилия объединены в группы по 4:

I группа - P1, P2, Р3, P4 и

II группа - P5, Р6, p7, Р8,

причем в каждой группе основные усилия уравновешены дополнительными, а расстояние t1 между точками приложения основного и ближайшего дополнительного усилия берут меньше половины расстояния t2 между точками приложения ближайших основных усилий из смежных групп.

Способ реализуется следующим образом.

Внешние усилия

осуществляют первый изгиб проката до моментов Ms.

Такое соотношение усилий гарантирует в точке А нулевую перерезывающую силу (QA = P1 + Р3 - P2 - P4 = 0) и нулевой изгибающий момент

(МA = P1• 3t1 - P2 • 2t1 + Р3• t1 = 0).

Аналогично внешние усилия

осуществляют изгиб проката также до моментов Ms.

Такое соотношение усилий гарантирует в точке В нулевую перерезывающую силу (Qв = P5 + Р7 - Р4 - Р6 = 0) и нулевой изгибающий момент

(Mв = P8•3t1 - P7•2t1 + P6•t1 = 0).

Расстояние между точками приложения двух ближайших основных усилий из смежных групп равно t2, а расстояние между точками приложения основного и ближайшего дополнительного усилия равно t1.

Таким образом, выполняется условие, по которому t1 < 0,5 t2. Расстояние (промежуток) АВ = t3 - это есть безмоментная зона, т. е. зона с нулевым изгибающим моментом.

В процессе правки предлагаемым способом имеют место существенно меньшие прогибы проката вследствие изгиба его по схеме полузащемленной балки, в то время как в прототипе изгиб проката осуществляется по схеме свободно опертой балки на двух опорах.

Кроме этого, для создания 4 изгибов требуется две группы по 4 усилия в каждой, т. е. 4 основных и 4 дополнительных усилия. Таким образом имеет место снижение общего количества усилий в 1,5 раза по сравнению с прототипом.

Величина основных усилии не превышает  где t1 - расстояние между ближайшими усилиями в одной группе, т. е. по сравнению с прототипом она увеличивается.

где t1 - расстояние между ближайшими усилиями в одной группе, т. е. по сравнению с прототипом она увеличивается.

Однако уменьшение углов захода проката на правку, углов при выходе проката и снижение количества усилий обеспечивают расширение диапазона выправляемых листов и более экономичный процесс правки.

Пример конкретного исполнения

На восьмироликовой правильной машине, установленной в потоке, была проведена настройка роликов на правку листа толщиной 42 мм, шириной 1000 мм, с пределом текучести, равным 525 МПа по предлагаемому способу.

Шаг роликов машины t1 = 200 мм и равен расстоянию t3, т. е.

Были обеспечены следующие усилия правки:

P1 = 1,16 МН; Р2 = -3,45 МН; Р3 = 3,47 МН;

Р4 = -1,12 МН; Р5 = 1,11 МН; Р6 = -3,40 МН;

Р7 = 3,35 МН; Р8 = -1,07 МН.

Моменты изгиба листа под роликами имели следующие значения:

M2 = - 232,0 кНм; М3 = + 226,0 кНм;

М4 = - 1,0 кНм; М5 = - 1,8 кНм;

M6 = - 242,0 кНм; M7 = + 214,0 кНм.

Поперечные силы в прокате между роликами 4 и 5 практически равны 0.

Таким образом, были обеспечены взаимная уравновешенность каждой группы из четырех усилий и отсутствие влияния усилий, осуществляющих изгибы в одной группе на следующую группу.

Угол захода составил 0,036 рад (2,06o), угол выхода - 0,028 рад (1,6o).

Для сравнения, при правке такого же листа по способу - прототипу (девятироликовая роликоправильная машина с опорным шагом также 200 мм) наибольшее усилие составило 2,34 кН, т. е. на 48 % меньше, чем при правке по предлагаемому способу, но угол входа составил 0,138 рад (7,9o), а угол выхода 0,1105 рад (6,0o), что соответственно в 3,83 и 3,75 раз больше, чем при правке по предлагаемому способу.

Кроме этого, по предложенному способу имеем 4 независимых изгиба, которые создаются действием 8 усилий, в то время как по способу - прототипу 3 независимых изгиба создаются действием 9 усилий.

Создавать отдельные группы с числом усилий больше четырех не имеет смысла, так как такой способ не будет иметь преимуществ по сравнению с обычным способом правки. [1] .

Источники информации

1. А. З. Слоним, А. Л. Сонин. Правка листового и сортового металла. - М. : Металлургия, 1981 г. , с. 40

2. Патент России 1429412, МКИ В 21 D 3/00 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДВИЖУЩЕГОСЯ ПРОКАТА И РОЛИКОВАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103087C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1985 |

|

RU1429412C |

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

| СПОСОБ ПРАВКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ | 2000 |

|

RU2203757C2 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ И РЕЛЬСОПРАВИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2358823C2 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1999 |

|

RU2179901C2 |

| РОЛИКОПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2122911C1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ | 1998 |

|

RU2163176C2 |

Изобретение относится к прокатному производству, а более конкретно к правке проката, преимущественно листового, в роликоправильных машинах. При непрерывной правке проката прилагают расположенные в шахматном порядке в одной плоскости и направленные перпендикулярно к поверхности проката знакопеременные основные и дополнительные усилия, соединенные в последовательно размещенные группы, в каждой из которых два основных разнонаправленных усилия уравновешены двумя дополнительными разнонаправленными усилиями, расположенными по краям группы, а расстояние между точками приложения основного и ближайшего дополнительного усилия устанавливают меньше половины расстояния между точками приложения ближайших основных усилий из смежных групп. Изобретение обеспечит расширение диапазона выправляемых листов и более экономичный процесс правки. 2 ил.

Способ непрерывной правки проката, включающий приложение расположенных в шахматном порядке в одной плоскости и направленных перпендикулярно к поверхности проката знакопеременных основных и дополнительных усилий, объединенных в последовательно размещенные группы, в каждой из которых основное усилие уравновешивают дополнительным, а расстояние между точками приложения основного и ближайшего дополнительного усилия устанавливают менее половины расстояния между точками приложения ближайших основных усилий из смежных групп, отличающийся тем, что в группу объединяют два основных разнонаправленных и два дополнительных разнонаправленных усилия, при этом дополнительные усилия прилагают по краям группы.

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1985 |

|

RU1429412C |

| Способ установки в многовалковых правильных машинах валков | 1961 |

|

SU149748A1 |

| СПОСОБ ПРАВКИ ДВИЖУЩЕГОСЯ ПРОКАТА И РОЛИКОВАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103087C1 |

| БЫСТРОМОНТИРУЕМОЕ СОЕДИНИТЕЛЬНОЕ ГНЕЗДО ДЛЯ МНОГОЖИЛЬНОГО КАБЕЛЯ | 2007 |

|

RU2447554C2 |

Авторы

Даты

2002-01-10—Публикация

1999-12-28—Подача