Изобретение относится к области электротехники, в частности к основным элементам электрического оборудования, а именно к способам изготовления изоляторов или изолирующих тел.

Известен способ намотки стеклопластиковых труб неограниченной длины стеклоровингом, пропитываемым перед укладкой эпоксидной композицией. Способ имеет ряд недостатков: сложность оборудования, малая производительность применения высоких скоростей движения стеклоровинга в эпоксидной композиции, что приводит к пористости изделия и низкой электрической прочности (Д.В.Росато, К.С.Грове. Намотка стеклонитью. - М.: Машиностроение, 1969, с.12-46).

Известен способ намотки цилиндров стеклолентой, которому присущи те же недостатки, что и в предыдущем случае (хотя производительность выше), а также большие отходы трубы за счет краевых участков, связанных с изменением направления раскладки ленты на вращающейся оправке. Кроме того, стеклолента дороже стеклоровинга в производстве (А.А.Шевченко, П.В.Власов. Слоистые пластики в химических аппаратах и трубопроводах. - М.: Машиностроение, 1971, с.21-76).

Известен способ намотки тканью, предварительно пропитанной эпоксидным компаундом. Преимуществом этого способа по сравнению с предыдущими является возможность осуществления намотки с относительно небольшой скоростью, поскольку длина трубы соответствует ширине ткани. Другим преимуществом этого способа является обеспечение небольших отходов трубы по ее концам. Также исключается необходимость перемещения наматывающего приспособления (шпули) при намотке, что существенно упрощает конструкцию намоточного устройства (В.В.Барановский, Г.М.Дулицкая. Слоистые пластинки электротехнического назначения. - М.: “Энергия”, 1976 - прототип).

Существенным недостатком этого способа является невозможность изготовления труб длиной, большей ширины ткани. Намотка тканью встык для увеличения длины трубы недопустима в связи с образованием в месте стыка участка с низкой механической прочностью, определяемой прочностью связующего. Намотка ткани внахлест приводит к образованию местных утолщений, пустот в трубе и складок наматываемой ткани, что приводит к снижению электрической прочности наматываемой трубы.

Данное изобретение устраняет недостатки аналогов и прототипа.

Техническим результатом изобретения является получение однородной массы изолятора любой заданной длины и толщины, независимо от ширины ткани с заданной плотностью намотки и обеспечением перехлеста стыков полос одного слоя тканью смежных слоев, что повышает электрическую и механическую прочность изделия в целом, а также производительность изготовления изоляторов.

Технический результат достигается тем, что в способе изготовления трубчатых изоляторов путем намотки на оправку предварительно пропитанной ткани связующим материалом, причем диаметр оправки соответствует внутреннему диаметру изолятора, рулонную ткань предварительно просушивают при температуре 120-150°С, затем помещают в вакуумную камеру при давлении 10-2-10-3 мм рт. ст. до полного обезгаживания ткани, синхронизируя время перемотки ткани с рулона на рулон, затем камеру наполняют связующим материалом для ее пропитки при обратной перемотке, подготовленную ткань наматывают на оправку, а затем изделие подвергают термообработке для полимеризации связующего материала. При намотке на оправку ткань прижимают к ней свободно вращающимся валиком.

Намотку длинномерных изделий производят в два слоя и более, причем полосы ткани расположены на оправке встык, а в каждом слое ткань смещена на часть ширины ткани, равную ширине ткани, деленную на число слоев.

Согласно изобретению ткань необходимого размера (ширины и длины) сначала подвергается термообработке при температуре 120-150°С для удаления из нее влаги (просушка). Затем рулон просушенной ткани помещается в вакуумно-пропиточную камеру, где сначала под вакуумом (10-3-10-2 мм рт. ст.) удаляется из ткани воздух, а затем производится пропитка ткани связующим (эпоксидной композицией, жидкой кремнийорганической резиной и т.п.). Причем вакуумирование и пропитка производятся в процессе последовательной перемотки ткани с одного валика камеры на другой.

Один из примеров реализации: пропитанная связующим ткань извлекается из камеры, плотно оборачивается полимерной пленкой и помещается для хранения в холодильник с температурой 2-5°С, где может храниться при использовании композиции горячего отвердителя не менее недели.

По мере необходимости пропитанный рулон ткани извлекается из холодильника и устанавливается на намоточный станок. На намоточном станке пропитанная ткань перематывается с рулона на оправку, наружный диаметр которой соответствует внутреннему диаметру изделия. Наматываемая ткань прижимается к оправке валиком, прижимаемым к ткани пружиной или грузом с тем, чтобы обеспечить заранее выбранную плотность намотки и удалить излишек эпоксидной композиции.

После достижения необходимой толщины намотки привод оправки отключается (автоматически или вручную), наматываемая ткань отрезается от рулона с пропитанной тканью. На изделие наворачивается пленка из термостойкого материала, не имеющего адгезии к эпоксидной смоле (например, из фторопласта), далее изделие снимается с намоточного станка и помещается в термокамеру для обеспечения полимеризации связующего. После окончания процесса полимеризации изделие извлекают из термокамеры и отправляют на механическую обработку (отрезка концов в размер и т.п.).

Если ширина ткани меньше длины изделия, намотку ткани ведут в два (или более) слоя (захода), причем ткань в одном слое смещена относительно другого (других) на половину ширины ткани (или на часть ширины ткани, равную ширине ткани, деленную на число слоев (заходов)). В этом случае за один оборот оправки наматывается сразу два (или более) слоя, что существенно ускоряет процесс намотки, повышается механическая прочность на изгиб, растяжение и сжатие изделия.

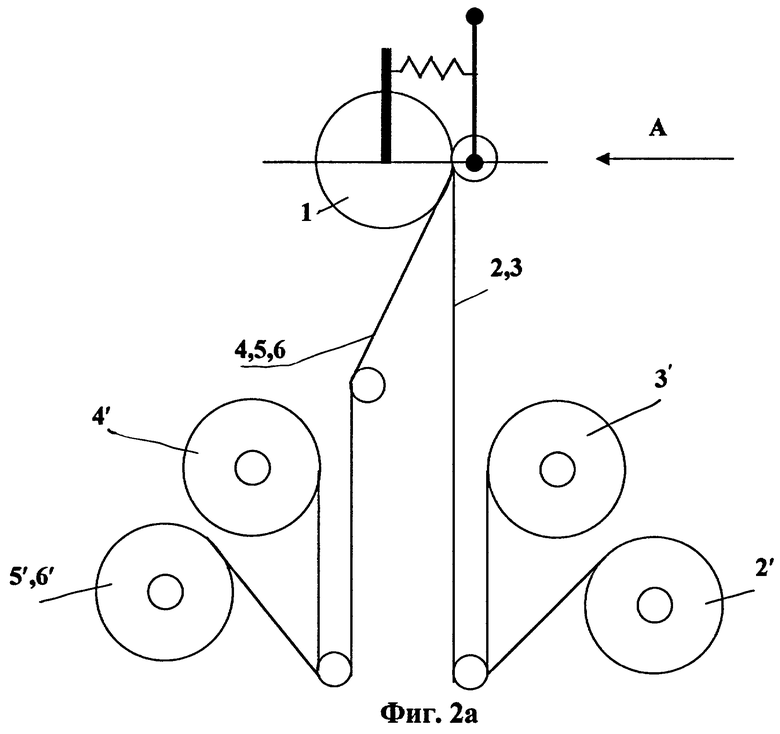

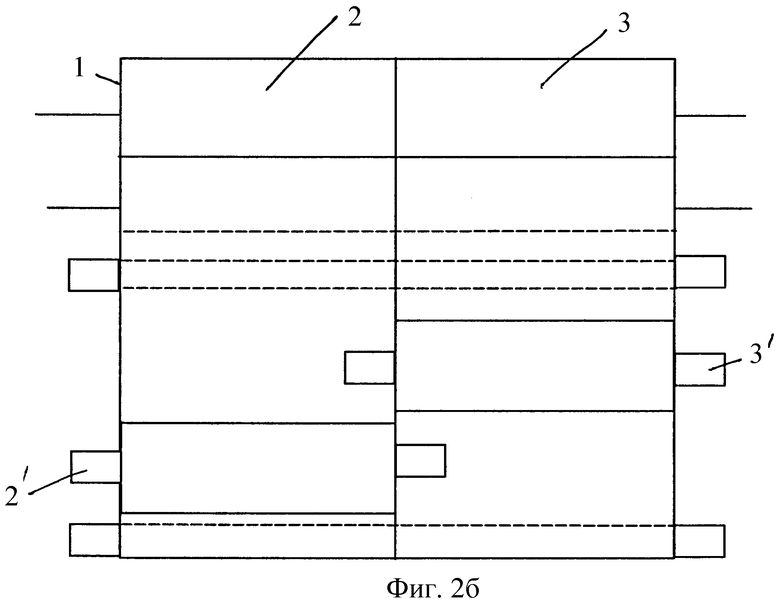

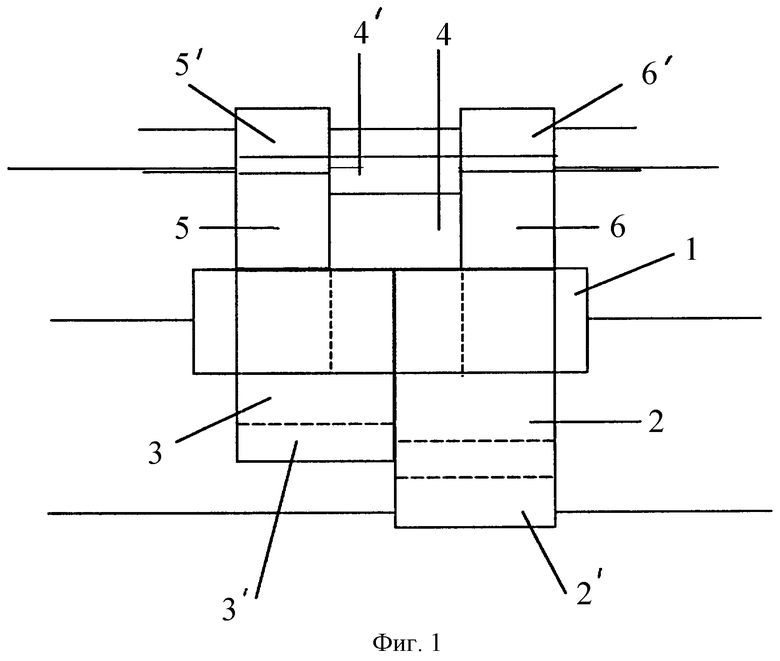

Сущность изобретения поясняется на фиг.1, 2а и 2б. На фиг.1 проиллюстрирована намотка трубчатого изолятора длиной, равной удвоенной ширине ткани (вид сверху), где 1 - оправка; 2, 3 - полосы ткани одного слоя; 2', 3' - бобины с пропитанной тканью; 4, 5, 6 - полосы ткани второго слоя; 4', 5',6' - бобины с пропитанной тканью.

На оправку 1 выкладываются встык две полосы ткани 2, 3, сматываемых с двух рулонов 2', 3'. Поверх этого первого слоя ткани выкладывается полоса ткани той же ширины 4 таким образом, что стык ткани первого слоя находится в середине полосы ткани второго слоя. Дополняется второй слой полосами ткани 5 и 6 вдвое меньшей ширины встык к средней полосе второго слоя. Эти два стыка совпадают с серединой полос 2 и 3 первого слоя. При повороте оправки 1 на один оборот эти два стыка будут перекрыты полосами 2 и 3 ткани первого слоя. При этом полосы ткани 4, 5 и 6 сматываются с рулонов 4', 5', 6' соответственно.

На фиг.2а показан вид сбоку схемы намотки, поясняющей технику намотки. На фиг.2б - вид по стрелке А.

Оправка 1 вращается до получения трубы нужной толщины. Скорость увеличения толщины больше, чем при намотке одинарной тканью, т.к. каждая часть трубы сматывается с двух (или более) рулонов (фиг.2а). В этом случае не будет ни местных утолщений, ни складок, ни пустот в намотке. Поэтому ни электрическая, ни механическая прочности не будут меньше, чем при обычной намотке тканью.

Указанным способом можно получать трубы неограниченной длины. Возможны варианты, когда рулоны ткани, с которых производится намотка на оправку, могут быть предварительно пропитаны эпоксидной композицией под вакуумом (или без вакуума), а также пропитка может осуществляться по ходу движения ткани с рулона на оправку путем погружения в эпоксидную композицию с последующим “втиранием” ее в ткань то с одной, то с другой стороны системой невращающихся валов с удалением излишков связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРЕПРЕГА | 2003 |

|

RU2250522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2216448C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

Изобретение относится к области электротехники, а именно к способам для изготовления изоляторов или изолирующих тел. Способ изготовления трубчатых изоляторов включает в себя намотку на оправку пропитанной связующим ткани. Предварительно ткань просушивают при температуре 120-150°С, затем помещают в вакуумную камеру при давлении 10-3-10-2 мм рт. ст. до полного обезгаживания, затем камеру наполняют связующим материалом, подготовленную ткань наматывают на оправку, а затем изделие подвергают термообработке для полимеризации связующего материала. При намотке на оправку ткань прижимают к ней свободно вращающимся валиком. Намотку ткани можно производить в два слоя и более. Техническим результатом изобретения является возможность получения трубчатых изоляторов любых поперечных и продольных размеров с повышенной механической и электрической прочностью за счет использования намотки ткани с нескольких рулонов при полной электрической изоляции стыков. 2 з.п. ф-лы, 3 ил.

| БАРАНОВСКИЙ В.В | |||

| и др | |||

| Слоистые пластики электротехнического назначения | |||

| - М.: Энергия, 1976, с.200, рис.5.1 | |||

| ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2119689C1 |

| US 3056706, 02.10.1962 | |||

| US 3592959, 13.07.1971 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1982 |

|

SU1074367A3 |

Авторы

Даты

2004-07-27—Публикация

2002-10-23—Подача