Изобретение относится к каталитической химии, а именно к способам приготовления катализатора для гидроочистки нефтяных дистиллятов от сернистых соединений.

Известно несколько способов получения катализатора для гидроочистки нефтяных дистиллятов, близких по технической сущности и достигаемому эффекту. Так, известны способы получения катализатора гидроочистки, включающие смешение соединений молибдена с гидроокисью алюминия, полученной распылительной сушкой с последующим увлажнением, формовкой, сушкой и прокалкой, пропиткой соединениями кобальта или никеля (Патент США 3980522, кл. В 01 J 37/04, опублик. 1976 г. ) и способ получения катализатора гидроочистки нефтяных дистиллятов путем смешения соединений молибдена и кобальта с суспензией гидроокиси алюминия, упаривания суспензии, экструдирования и прокалки (Патент США 4094820, кл. В 01 J 37/04, опублик. 1978 г.).

Способ получения катализатора гидроочистки нефтяных дистиллятов (Патент США 4094820, кл. В 01 J 37/04, опублик. 1978 г.) является наиболее близким по технической сущности и достигаемому эффекту.

Недостатком этих способов является получение катализатора с низким уровнем активности, причем при увеличении содержания активных компонентов в катализаторах, полученных этим способом, не удается существенно увеличить их активность. Так, при гидроочистке бензина на катализаторах, полученных по патенту США 4094820 (кл. В 01 J 37/04, опублик. 1978 г.), с увеличением содержания оксида молибдена в катализаторе с 11,6 до 15,0 мас.%, содержание серы в гидроочищенном бензине уменьшается с 2,3 только до 1,9 ppm. Дальнейшее повышение содержания активных компонентов в катализаторе, полученном по этому способу, практически не повышает его активности в гидроочистке нефтяных дистиллятов.

Целью предлагаемого изобретения является получение катализатора с повышенной гидрообессеривающей активностью.

Поставленная цель достигается благодаря способу получения катализатора для гидроочистки нефтяных дистиллятов, включающему смешение соединений кобальта или никеля и молибдена с суспензией гидроокиси алюминия, с последующим фильтрованием, формовкой, сушкой и прокаливанием, отличающемуся тем, что в качестве соединений кобальта или никеля и молибдена используют суспензию молибдатов кобальта или никеля, содержащую 0,005-0,02 г-атома железа на 1 г-атом кобальта или никеля, полученную растворением парамолибдата аммония в 1,5-20,0%-ном растворе перекиси водорода, с последующим введением в этот раствор нитрата железа и затем нитрата кобальта или никеля.

Отличительным признаком предлагаемого изобретения является то, что в качестве соединений кобальта или никеля и молибдена используют суспензию молибдатов никеля или кобальта, содержащую 0,005-0,02 г-атома железа на 1 г-атом кобальта или никеля, полученную растворением парамолибдата аммония в 1,5-20%-ном водном растворе перекиси водорода, с последующим введением в нее нитрата железа и затем нитрата кобальта или нитрата никеля.

Модифицирование суспензии молибдатов никеля или кобальта ионами железа позволяет повысить гидрообессеривающую активность катализатора гидроочистки, по-видимому, благодаря более высокой дисперсности образующихся молибдатов кобальта или никеля. Это подтверждается существенным ростом гидрообессеривающей активности катализатора не только при низких, но и при высоких концентрациях активных компонентов.

В известных способах получения катализатора гидроочистки нефтяных дистиллятов применение описанного приема не известно. Поэтому данное техническое решение соответствует критериям "новизна" и "существенное отличие".

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. В 51 мл 1,5%-ного раствора перекиси водорода растворяют 17 г парамолибдата аммония, вносят 0,09 г нитрата железа Fе(NО3)3•9Н2O (атомное отношение железа к кобальту в растворе 0,005:1,0). В полученный раствор вносят 16 г азотнокислого кобальта Со(NО3)3•6Н2O. В образовавшуюся суспензию молибдата кобальта вносят 356 г гидроокиси алюминия (содержание Аl2О3 - 20 мас. %) и гомогенизируют при интенсивном перемешивании в течение 1 ч при 70oС. Суспензию фильтруют. Полученную пасту формуют в гранулы диаметром 1,5 мм, сушат в течение 4 ч при 90-120oС и прокаливают при 500oС в течение 8 ч.

Полученный катализатор имеет следующие характеристики.

Состав катализатора: МоО3 - 15,0 мас.%; СоО - 4,3 мас.%; Fе2О3 - 0,035 мас.%.

При гидроочистке дизельной фракции, содержащей 0,9 мас.% серы, при 340oС, парциальном давлении водорода 3,5 МПа и объемной скорости подачи сырья 4,0 ч-1 эффективная константа скорости реакции гидрообессеривания составила 25.

С применением приемов, описанных в примере 1, приготовлены образцы катализаторов 2, 3 и 4 при использовании различных концентраций перекиси водорода и с внесением различных количеств нитрата железа. Образец катализатора 2 был синтезирован с использованием нитрата никеля.

Для сопоставления был приготовлен образец 5 катализатора по аналогу (Патент США 4094820, кл. В 01 J 37/04, опублик. 1978 г.).

Пример 5. 80 г оксида молибдена (IV) суспендируют в 200 мл воды и нагревают до 90oС. Затем 65 г порошка карбоната кобальта постепенно смешивают с полученной суспензией. Смесь нагревают при 100oС в течение 2,5 ч, разбавляют водой до 500 мл и вносят гидроокись алюминия. Катализаторную массу упаривают до пастообразного состояния, формуют экструзией, сушат и прокаливают, повышая температуру со скоростью 45oС/ч до 650oС и затем выдерживают при 720oС в течение 1 ч.

Полученный катализатор имеет следующие характеристики.

Состав катализатора: МоО3 - 15,0 мас.%; СоО - 5,0 мас.%; Fе203 - 0,01 мас.%.

При гидроочистке дизельной фракции, содержащей 0,9 мас.% серы, при 340oС, парциальном давлении водорода 3,5 МПа и объемной скорости подачи сырья 4,0 ч-1 эффективная константа скорости реакции гидрообессеривания составила 12.

Для сравнения был приготовлен образец 6, при получении которого был изменен порядок ввода нитрата железа.

Пример 6. В 51 мл 1,0%-ного раствора перекиси водорода растворяют 17 г парамолибдата аммония, вносят 16 г азотнокислого кобальта Со(NO3)3•6Н2O. В полученный раствор вносят 0,09 г нитрата железа Fе(NО3)3•9Н2O (атомное отношение железа к кобальту в растворе 0,05:1,0). В образовавшуюся суспензию молибдата кобальта вводят 356 г гидроокиси алюминия (содержание Аl2О3 - 20 мас. %) и гомогенизируют при интенсивном перемешивании в течение 1 ч при 70oС. Суспензию фильтруют. Полученную пасту формуют в гранулы диаметром 1,5 мм, сушат в течение 4 ч при 90-120oС и прокаливают при 500oС в течение 8 ч.

Полученный катализатор имеет следующие характеристики.

Состав катализатора: МоО3 - 15,0 мас.%; СоО - 4,2 мас.%; Fе2О3 - 0,034 мас.%.

При гидроочистке дизельной фракции, содержащей 0,9 мас.% серы, при 340oС, парциальном давлении водорода 3,5 МПа и объемной скорости подачи сырья 4,0 ч-1 эффективная константа скорости реакции гидрообессеривания составила 14.

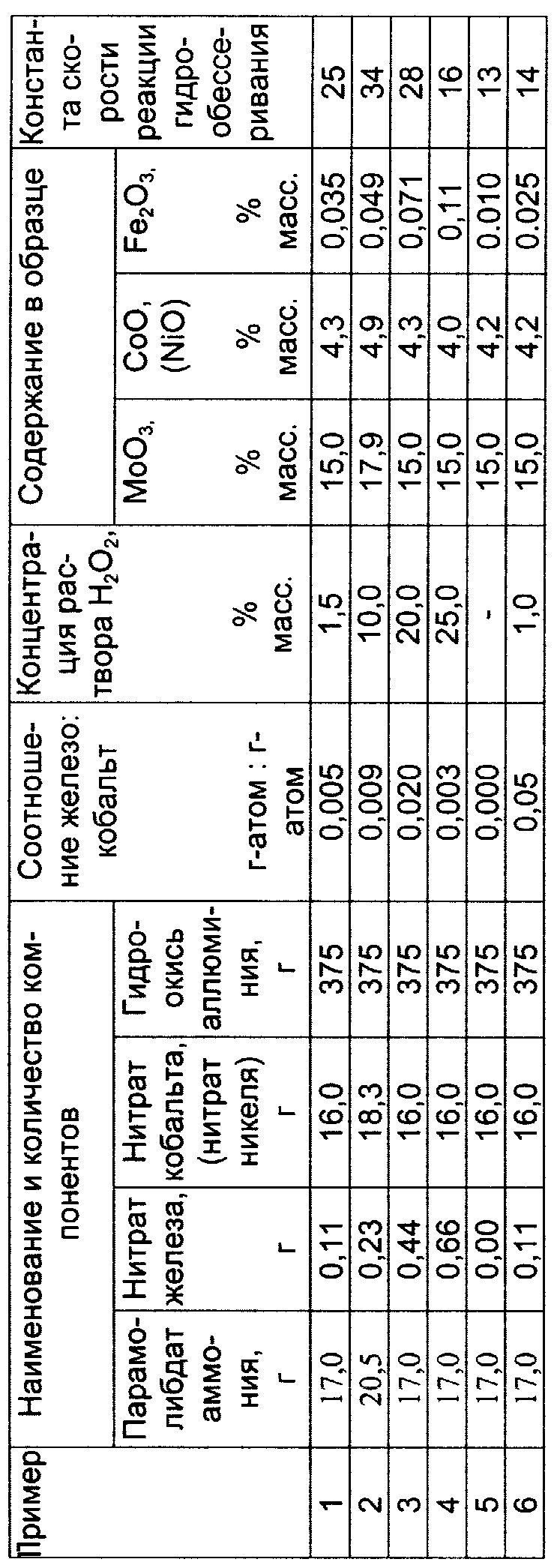

Сопоставительные данные по приготовленным образцам и константе скорости в реакции гидрообессеривания дизельной фракции в условиях, описанных в примере 1, приведены в таблице.

Данные, приведенные в таблице, подтверждают, что катализатор гидроочистки, полученный по предлагаемому способу, превосходит по активности в гидрообессеривании нефтяного дистиллята катализатор, полученный по известному способу. Так, константа скорости реакции гидрообессеривания на катализаторе, полученном по известному способу (пример 5), в 2-2,5 раза ниже по сравнению с константой скорости на катализаторах, полученных предлагаемым способом (примеры 1-3). Пример 6 иллюстрирует, что при изменении порядка ввода нитрата железа (нитрат железа по примеру 6 вводился после внесения нитрата кобальта, а в примерах 1-3 до внесения нитратов кобальта или никеля) практически не наблюдается повышения активности катализатора в гидроочистке по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 1995 |

|

RU2100406C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1995 |

|

RU2084492C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197323C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ВЕРХНЕГО СЛОЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2235588C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1994 |

|

RU2082499C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2103065C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2109563C1 |

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

Изобретение относится к каталитической химии, а именно к способам приготовления катализатора для гидроочистки нефтяных дистиллятов от сернистых соединений. Приготовление включает получение суспензии молибдата кобальта или никеля, содержащей 0,005-0,02 г-атома железа на 1 г-атом кобальта или никеля, полученного путем добавления к раствору парамолибдата аммония в 1,5-20,0%-ном растворе перекиси водорода нитрата железа, затем нитрата кобальта или никеля и смешение образовавшейся суспензии молибдата кобальта или никеля с гидроокисью алюминия с последующим фильтрованием, формовкой, сушкой и прокаливанием. Технический результат - получение катализатора с повышенной активностью. 1 табл.

Способ получения катализатора для гидроочистки нефтяных дистиллятов, включающий смешение соединений кобальта или никеля и молибдена с гидроокисью алюминия, фильтрование, формовку, сушку и прокаливание, отличающийся тем, что в качестве соединений кобальта или никеля и молибдена используют суспензию молибдатов никеля или кобальта, содержащую 0,005-0,02 г-атома железа на 1 г-атом кобальта или никеля, полученную растворением парамолибдата аммония в 1,5-20,0%-ном водном растворе перекиси водорода, с последующим введением в нее нитрата железа и затем нитрата кобальта или нитрата никеля.

| US 4094820 А, 13.06.1978 | |||

| Способ приготовления окисного алюмокобальтмолибденового катализатора | 1975 |

|

SU640641A3 |

| SU 426686 А, 21.02.1975 | |||

| US 3980522 А, 15.09.1976 | |||

| US 5182250 А, 26.01.1993 | |||

| Носитель магнитной записи для свернутого в рулон кольца | 1974 |

|

SU496592A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2002-02-27—Публикация

2000-03-23—Подача