Изобретение относится к нефтехимической промышленности, к процессу получения простых эфиров, а именно к процессу получения метилтрет-бутилового эфира (МТБЭ).

МТБЭ используется в производстве автомобильных бензинов, не содержащих токсичных свинцовых антидетонаторов, - в качестве высокооктановой добавки.

Известен способ получения МТБЭ синтезом из изобутилена и метанола при повышенных температуре и давлении на сульфокатионитном катализаторе в двух реакторах, причем в первом реакторе синтез производят при 50-90oС и давлении 10-30 кгс/см2, а во второй реактор направляют оставшийся после отгонки МТБЭ поток и реакцию проводят при 60-100oС и давлении 15-40 кг/см2 (Пат. ФРГ N 2521964, кл. С 07 С 43/04, опубл. 27.11.75 г. - аналог).

Наиболее близким к заявляемому является способ получения МТБЭ синтезом из метанола и изобутилена при повышенных температуре и давлении на сульфокатионитном катализаторе с последующим разделением продуктов реакции в трех колоннах, причем вторая по ходу колонна имеет дополнительную реакционную зону, заполненную судьфокатионитным катализатором для увеличения конверсии изобутилена (Технологический регламент на производство МТБЭ, индекс регламента тр-ТНХК-07-95.- М.: Гипрокаучук. 1995 г. - прототип).

Недостатком известного способа является низкая производительность по товарному продукту, что является следствием перегрузки колонны выделения МТБЭ балластными промежуточными потоками и малой конверсией изобутилена.

Целью заявляемого способа является увеличение производительности процесса и повышение конверсии изобутилена.

Указанная цель достигается способом получения метилтретбутилового эфира синтезом из метанола и изобутилена на сульфокатионитном катализаторе при повышенной температуре и повышенном давлении и переработкой реакционной массы последовательно в трех колоннах, причем вторая по ходу потока реакционной массы колонна имеет дополнительную реакционную зону, с подачей изобутансодержащего потока с верха первой колонны во вторую колонну под слой катализатора, кубового продукта второй колонны в первую колонну, подачей потока, обогащенного изобутаном с верха второй колонны в третью колонну для удаления метанола, выделением товарного метилтретбутилового эфира кубовым продуктом первой по ходу колонны и отработанной изобутановой фракции верхом третьей по ходу колонны, в котором газовую часть реакционной массы и часть флегмы первой по ходу колонны подают на смешение с сырьем синтеза, а кубовый продукт третьей колонны подают в качестве флегмы.

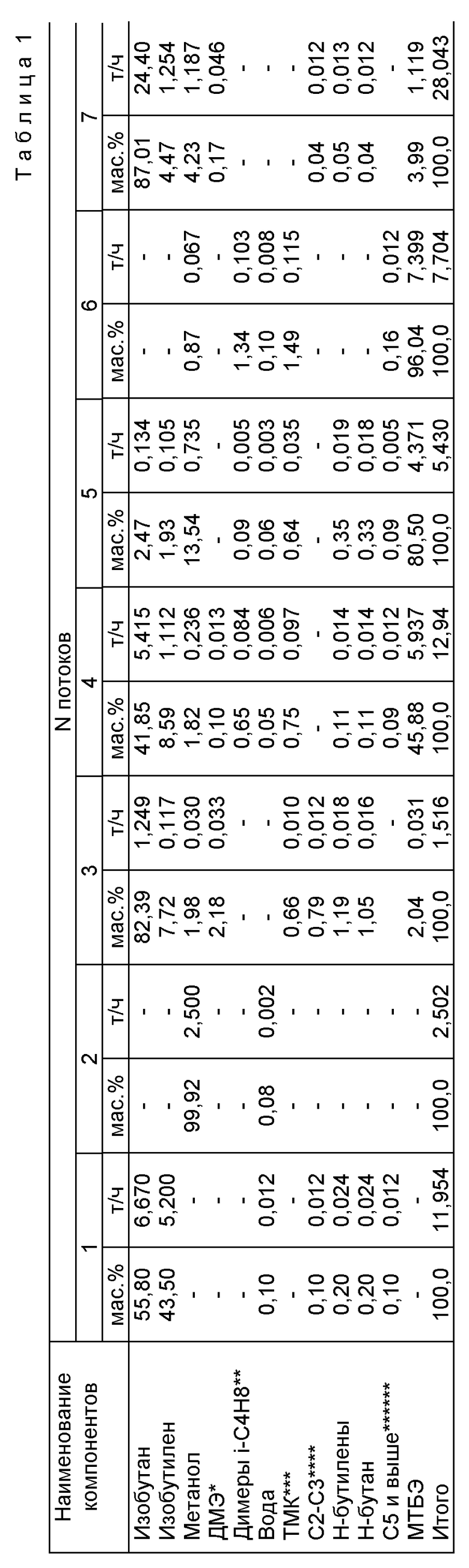

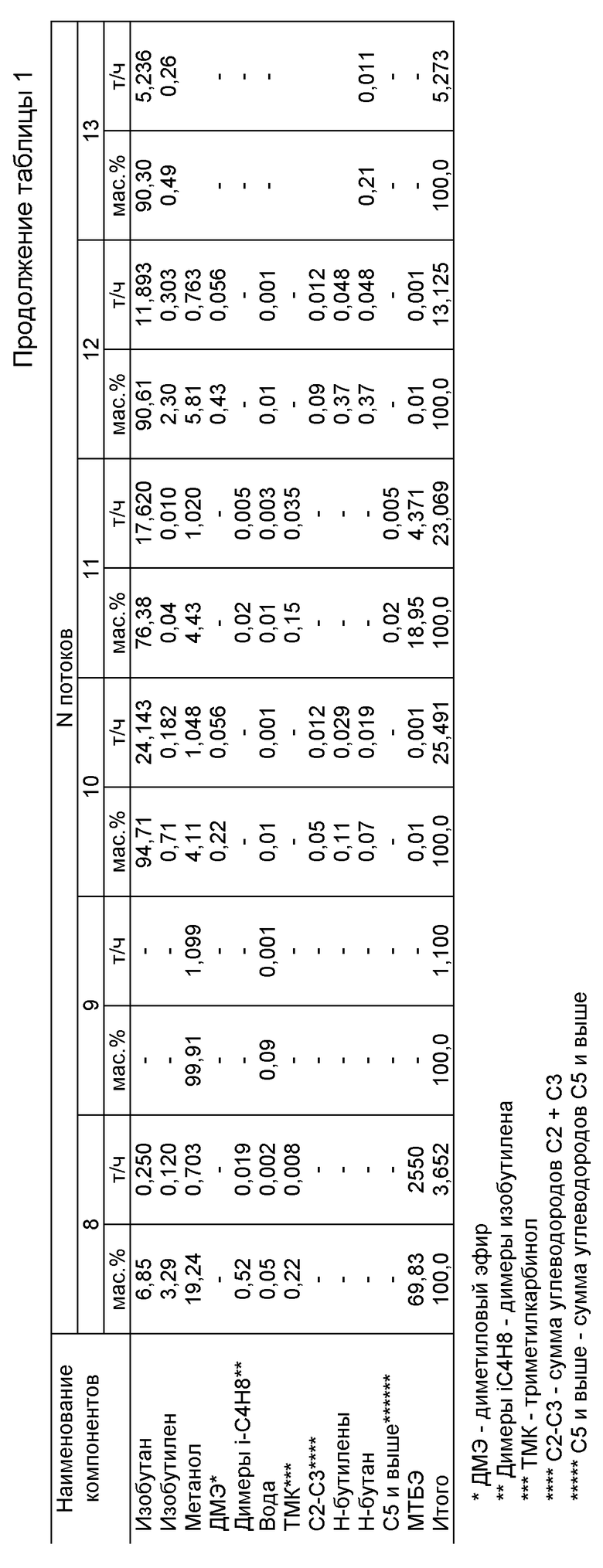

Пример 1 (по прототипу)

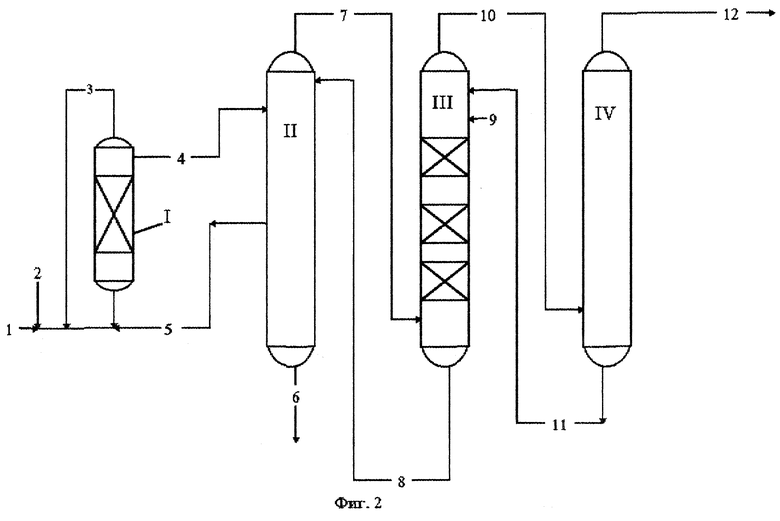

Способ получения МТБЭ схематически представлен на фиг.1. Составы потоков представлены в табл. 1.

I - реактор синтеза МТБЭ, II - первая по ходу колонна (выделения МТБЭ), III - вторая колонна с реакционным узлом, IV - третья колонна.

Потоки: 1 - изобутиленсодержащая фракция углеводородов С4; 2,9 - метанол; 3 - газовая часть реакционной массы; 4 - жидкая часть реакционной массы; 5, 7, 8, 10, 11 - промежуточные потоки; 6 - МТБЭ; 12 - "отработанная" фракция углеводородов С4; 13 - изобутан.

Описание схемы (по примеру 1). Смесь изобутиленсодержащего сырья 1 и метанола 2 подается в реактор I синтеза МТБЭ снизу вверх. С верха реактора I газовая и жидкая части реакционной массы 3 и 4 подают в колонну II.

Часть флегмы (промежуточного продукта) из колонны II потоком 5 подается в колонну III под слой катализатора. С куба колонны II отводится товарный МТБЭ 6. В колонну III над слоем катализатора подают метанол 9. С куба колонны III поток 8 подается в колонну II. С верха колонны III поток, обогащенный изобутаном, подается в колонну IV. Дополнительно в колонну IV подается поток изобутана 13.

Подача изобутана потоком 13 обусловлена необходимостью азеотропной отгонки не прореагировавшего метанола от продуктов реакции в колоннах II и III. Уменьшение количества подаваемого метанола в реактор I не позволяет решить проблему получения товарного (не менее 96 мас.%) МТБЭ, так как в этом случае образуется избыточное количество димеров изобутилена, за счет чего увеличиваются потери изобутилена и которые выделяются в процессе ректификации вместе с МТБЭ, снижая его концентрацию и в конечном итоге - качество.

С куба колонны IV поток, обогащенный изобутаном, подается в колонну II. С верха колонны IV выводится отработанная фракция углеводородов С4, обогащенная изобутаном, поток 12.

Таким образом: в колонну II подается 4 потока: 3, 4, 8 и 11, а выводится 3-7, 6 и 5. Нагрузка на колонну II составляет 41,77 т/ч. Выработка МТБЭ (поток 6) 7,704 т/ч. Конверсия изобутилена - 90,6 мас.%. Конверсия метанола - 75,4 мас.%.

Выход МТБЭ (100%-го) на пропущенный изобутилен - 90,2% моль.

Выход МТБЭ (100%-го) на пропущенный метанол - 74,8% моль.

Выход МТБЭ (100%-го) на превращенный изобутилен - 99,5% моль.

Выход МТБЭ (100%-го) на превращенный метанол - 99,2% моль.

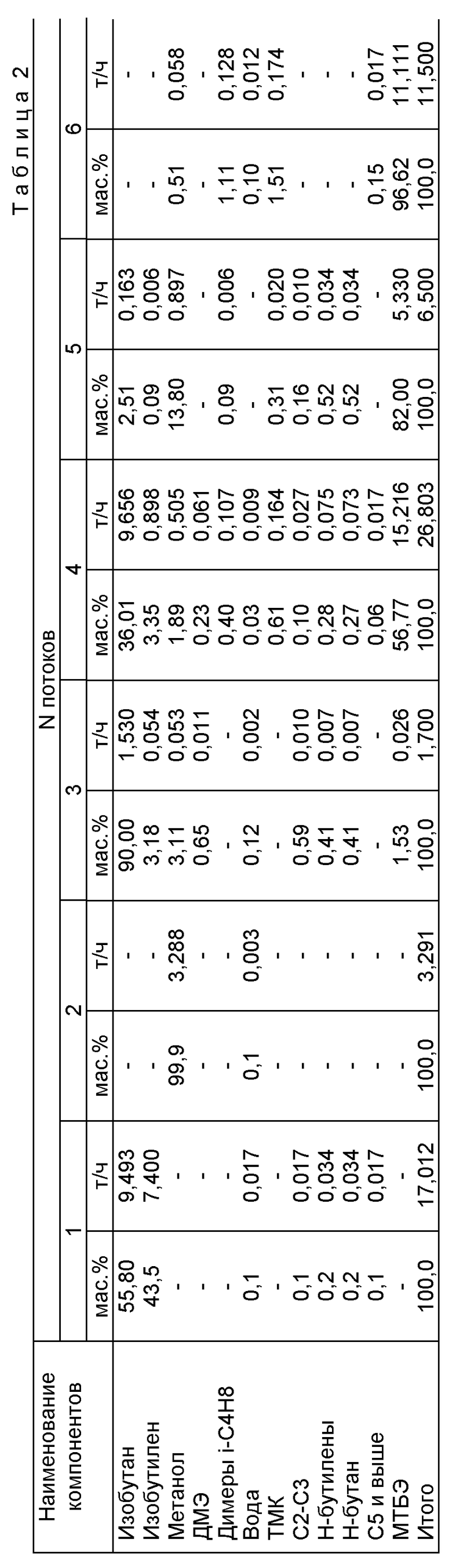

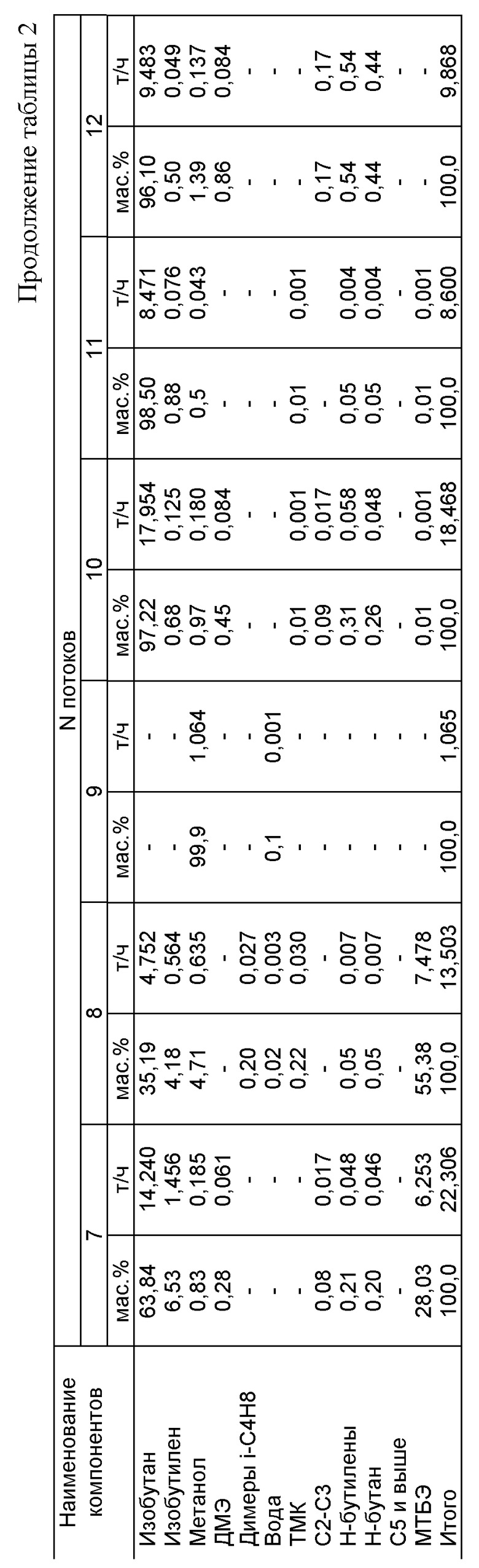

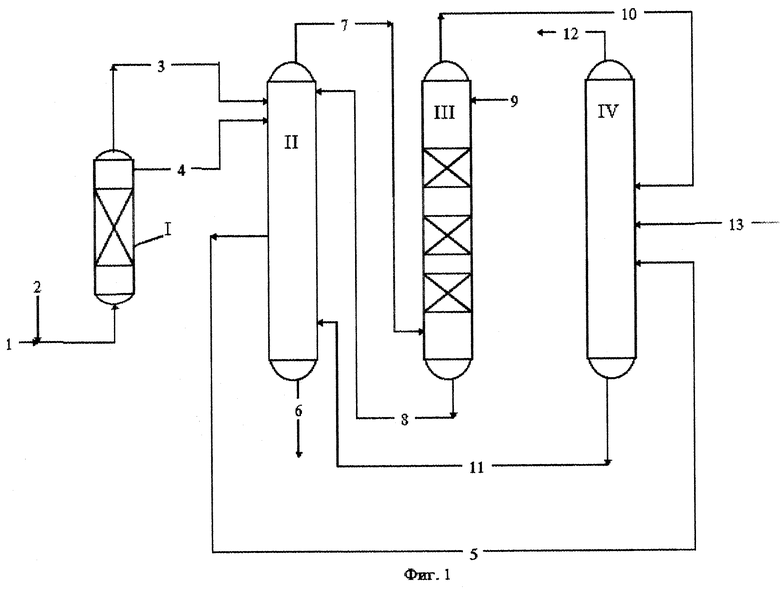

Пример 2. Способ получения МТБЭ схематически изображен на фиг.2.

Составы потоков представлены в табл.2.

I - реактор синтеза МТБЭ II, III и IV - колонны разделения реакционной массы.

Потоки:

1 - изобутиленсодержащая фракция,

2,9 - метанол,

3 - газовая часть реакционной массы,

4 - жидкая часть реакционной массы,

5, 7, 8, 10 и 11 - промежуточные потоки,

12, 13 - "отработанная" фракция углеводородов С4.

Описание схемы (по примеру 2)

Смесь изобутиленсодержащего сырья 1 и метанола 2 подается в реактор I синтеза МТБЭ снизу вверх. С верха реактора I газовая часть реакционной массы, обогащенная метанолом, потоком 3 возвращается на вход реактора на смешение с сырьевыми потоками 1 и 2. Жидкая часть реакционной массы, поток 4, направляется в колонну II. Часть флегмы (промежуточного продукта) из колонны II, поток 5, представляющий собой азеотроп метанола с МТБЭ, - подается в реактор I на смешение с потоками 1, 2 и 3. С верха колонны II изобутансодержащая фракция потоком 7 подается в колонну III под слой катализатора. С куба колонны II выводится товарный МТБЭ - поток 6. В колонну III над слоем катализатора подается метанол - поток 9. С куба колонны III поток 8 направляется в колонну II. С верха колонны III обогащенный изобутаном поток 10 направляется в колонну IV для удаления метанола. С куба колонны IV поток II подается в колонну III в качестве флегмы. С верха колонны IV выводится "отработанная" фракция углеводородов С4, поток 12, обогащенная изобутаном.

Таким образом: в колонну II подается 2 потока - 4 и 8, а выводится 3 - 7, 6 и 5. Нагрузка на колонну II составляет - 40,306 т/ч. Выработка МТБЭ (поток 6) - 11,5 т/ч. Конверсия изобутилена - 95,9 мас.%, конверсия метанола - 93,5 мас.%. Выход МТБЭ (100%-го) на пропущенный изобутилен - 95,5 мол.%. Выход МТБЭ (100%-го) на пропущенный метанол - 92,8 мол.%. Выход МТБЭ (100%-го) на превращенный изобутилен - 99,6 мол.%. Выход МТБЭ (100%-го) на превращенный метанол - 99,2 мол.%.

Как видно по примерам 1 и 2, все показатели процесса лучше у примера 2. Предложенный способ позволяет увеличить нагрузку по сырью на реактор синтеза, сохранив нагрузку на колонну выделения МТБЭ (кол. II), и увеличить таким образом выработку товарного МТБЭ на ≈50 отн.%. При этом конверсия изобутилена увеличивается на 5,85 отн.%, а метанола на 24,00 отн.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2004 |

|

RU2272019C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063397C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2060771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2029758C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

Использование: нефтехимия. Сущность: метилтрет-бутиловый эфир (МТБЭ) получают синтезом из метанола и изобутилена на кислотном катализаторе и разделением продуктов синтеза последовательно в трех колоннах, причем вторая по ходу потока колонна имеет дополнительную реакционную зону. Товарный МТБЭ выделяется кубовым продуктом первой по ходу колонны. Изобутансодержащий поток с верха первой колонны подают во вторую колонну под слой катализатора, кубовый продукт второй колонны - в первую колонну, поток, обогащенный изобутаном, с верха второй колонны - в третью колонну для удаления метанола. Отработанную изобутановую фракцию выделяют верхом третьей по ходу колонны. Газовую часть реакционной массы и часть флегмы первой по ходу колонны подают на смешение с сырьем синтеза, а кубовый продукт третьей колонны - в качестве флегмы во вторую колонну. Технический результат - увеличение производительности процесса, повышение конверсии изобутилена. 2 ил., 2 табл.

Способ получения метилтрет-бутилового эфира синтезом из метанола и изобутилена на сульфокатионитном катализаторе при повышенной температуре и повышенном давлении и переработкой реакционной массы последовательно в трех колоннах, причем вторая по ходу потока реакционной массы колонна имеет дополнительную реакционную зону, с подачей изобутилсодержащего потока с верха первой колонны во вторую колонну под слой катализатора, кубового продукта второй колонны в первую колонну, подачей потока, обогащенного изобутаном, с верха второй колонны в третью колонну для удаления метанола, выделением товарного метилтрет-бутилового эфира кубовым продуктом первой по ходу колонны и отработанной изобутановой фракции верхом третьей по ходу колонны, отличающийся тем, что газовую часть реакционной массы и часть флегмы первой по ходу колонны подают на смешение с сырьем синтеза, а кубовый продукт третьей колонны подают в качестве флегмы во вторую колонну.

| Технологический регламент на производство МТБЭ, ТР-ТНХК - 07-95 | |||

| - М.: Гипрокаучук, 1995 | |||

| СПОСОБ И УСТРОЙСТВО, КОТОРЫЕ ОБЕСПЕЧИВАЮТ ВЫРАВНИВАНИЕ ХРОНИРОВАНИЯ В СИСТЕМЕ С МНОЖЕСТВОМ НЕСУЩИХ | 2010 |

|

RU2521964C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063397C1 |

| Установка для визуальных наблюдений и кинофотосъемки картины обтекания объектов при гидродинамических испытаниях | 1972 |

|

SU590632A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Замок рулевой колонки транспортного средства | 1971 |

|

SU537636A3 |

Авторы

Даты

2002-02-27—Публикация

1999-06-17—Подача