Изобретение относится к нефтехимической промышленности, в частности к процессу получения простых эфиров. Известны способы получения алкил-трет-алкиловых эфиров синтезом из алкенов и спиртов при повышенных температуре и давлении на сульфокатионитных катализаторах (пат. США №4475005 - аналог). Недостатком данного способа является низкая конверсия изобутена. Наиболее близким к заявляемому является способ получения МТБЭ синтезом из метанола и изобутена при повышенной температуре и повышенном давлении и переработкой реакционной массы последовательно в трех колоннах, причем вторая по ходу потока реакционной массы колонна имеет дополнительную реакционную зону, с подачей изобутансодержащего потока с верха первой колонны во вторую колонну под слой катализатора, кубового продукта второй колонны в первую колонну, подачей потока, обогащенного изобутаном с верха второй колонны в третью колонну для удаления метанола, выделением товарного МТБЭ кубовым продуктом первой по ходу колонны и отработанной изобутановой фракции верхом третьей по ходу колонны, в котором газовую часть реакционной массы и часть флегмы первой по ходу колонны подают на смешение с сырьем синтеза, а кубовый продукт третьей колонны подают в качестве флегмы (пат. России №2179966 - прототип).

Недостатком известного способа является высокий расход изобутена на тонну производимого МТБЭ, а также низкая производительность установки по синтезу МТБЭ.

Целью заявляемого способа является снижение расхода изобутена на тонну производимого МТБЭ и увеличение выработки МТБЭ.

Указанная цель достигается добавлением 2,4,4-триметилпентенов в метанол, подаваемый в верхнюю часть второй по ходу колонны. При этом 2,4,4-триметилпентены взаимодействуют с метанолом на сульфокатионитном катализаторе с образованием МТБЭ.

Пример 1 (по прототипу)

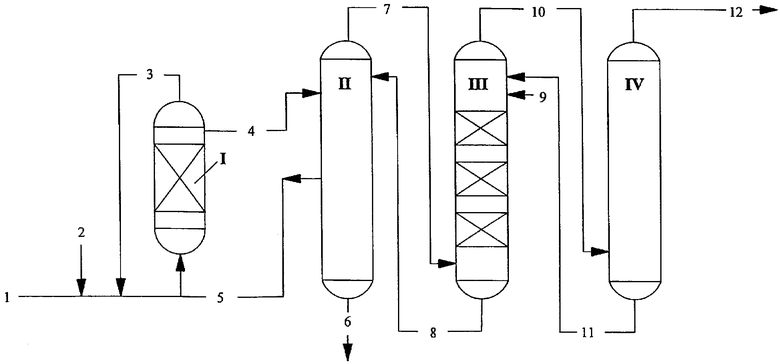

Способ получения МТБЭ схематически представлен на чертеже. Составы потоков представлены в табл.1.

1 - реактор синтеза МТБЭ, II - первая по ходу колонна (выделения МТБЭ), III - вторая колонна с реакционным узлом, IV - третья колонна.

Потоки: 1 - изобутенсодержащая фракция углеводородов С4; 2,9 - метанол; 3 - газовая часть реакционной массы; 4 - жидкая часть реакционной массы; 5, 7, 8, 10, 11 - промежуточные потоки; 6 - МТБЭ; 12 - "отработанная" фракция углеводородов С4; 13 - изобутан.

Описание схемы (по примеру 1). Смесь изобутенсодержащего сырья 1 и метанола 2 подается в реактор I синтеза МТБЭ снизу вверх. С верха реактора I газовая часть реакционной массы, обогащенная метанолом, потоком 3 возвращается на вход реактора на смешение с сырьевыми потоками 1 и 2. Жидкая часть реакционной массы, поток 4, направляется в колонну II. Часть флегмы (промежуточного продукта) из колонны II, поток 5, представляющий собой азеотроп метанола с МТБЭ, - подается в реактор I на смешение с потоками 1, 2 и 3. С верха колонны II изобутансодержащая фракция потоком 7 подается в колонну III под слой катализатора. С куба колонны II выводится товарный МТБЭ - поток 6. В колонну III над слоем катализатора подается метанол - поток 9. С куба колонны III поток 8 направляется в колонну II. С верха колонны III обогащенный изобутаном поток 10 направляется в колонну IV. С куба колонны IV поток II подается в колонну III в качестве флегмы. С верха колонны IV потоком 12 выводится "отработанная" фракция углеводородов С4, обогащенная изобутаном.

Выработка МТБЭ (поток 6) составляет 11,111 т/ч. Расход изобутена на тонну МТБЭ составляет 0,661 т. Конверсия изобутена составляет 99,34% масс.

Пример 2

Способ получения МТБЭ схематически представлен на чертеже. Составы потоков представлены в табл.2. Описание потоков аналогично примеру 1. В отличие от примера 1, в данном случае поток 9 содержит 0,5% масс. 2,4,4-триметилпентенов.

Выработка МТБЭ (поток 6) составляет 11,119 т/ч. Расход изобутена на тонну МТБЭ составляет 0,661 т. Конверсия изобутена составляет 99,34% масс.

Пример 3

Способ получения МТБЭ схематически представлен на чертеже. Составы потоков представлены в табл.3. Описание потоков аналогично примеру 1. В отличие от примера 1, в данном случае поток 9 содержит 1% масс. 2,4,4-триметилпентенов.

Выработка МТБЭ (поток 6) составляет 11,128 т/ч. Расход изобутена на тонну МТБЭ составляет 0,660 т. Конверсия изобутена составляет 99,34% масс.

Пример 4

Способ получения МТБЭ схематически представлен на чертеже. Составы потоков представлены в табл.4, Описание потоков аналогично примеру 1. В отличие от примера 1, в данном случае поток 9 содержит 16,4% масс. 2,4,4-триметилпентенов.

Выработка МТБЭ (поток 6) составляет 11,440 т/ч. Расход изобутена на тонну МТБЭ составляет 0,640 т. Конверсия изобутена составляет 99,34% масс.

Пример 5

Способ получения МТБЭ схематически представлен на чертеже. Составы потоков представлены в табл.5. Описание потоков аналогично примеру 1. В отличие от примера 1, в данном случае поток 9 содержит 23% масс. 2,4,4-триметилпентенов.

Выработка МТБЭ составляет 11,611 т/ч. Расход изобутена на тонну МТБЭ составляет 0,631 т. Конверсия изобутена составляет 99,34% масс.

Пример 6

Способ получения МТБЭ схематически представлен на чертеже. Составы потоков представлены в табл.6. Описание потоков аналогично примеру 1. В отличие от примера 1, в данном случае поток 9 содержит 31,4% масс. 2,4,4-триметилпентенов.

Выработка МТБЭ составляет 11,479 т/ч. Расход изобутена на тонну МТБЭ составляет 0,631 т. Конверсия изобутена составляет 98,20% масс.

Как видно из примеров 1-3, при добавлении 2,4,4-триметилпентенов до 1% масс. в поток 9 незначительно повышается выработка МТБЭ, расход изобутена на тонну МТБЭ практически не снижается. Из примеров 3-5 следует, что при добавлении 2,4,4-триметилпентенов от 1 до 23% масс. в поток 9 повышается выработка МТБЭ, снижается расход изобутена на тонну МТБЭ. В случае, когда концентрация 2,4,4-триметилпентенов в потоке 9 превышает 23% масс. (пример 6), снижается выработка МТБЭ, а также снижается конверсия изобутена. Кроме того, как следует из примеров 3-6, добавление 2,4,4-триметилпентенов в поток 9 приводит к снижению образования диметилового эфира (ДМЭ) и димера изобутена (примеры 5-6) и, следовательно, к снижению потерь метанола и изобутена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛТРЕТ-БУТИЛОВОГО ЭФИРА | 1999 |

|

RU2179966C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЗАИМОДЕЙСТВИЯ АЛКЕНА(ОВ) И БОЛЕЕ ВЫСОКОКИПЯЩЕГО РЕАГЕНТА | 2007 |

|

RU2357948C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

Использование: нефтехимия. Сущность: метил-трет-бутиловый эфир (МТБЭ) получают синтезом из метанола и изобутена на сульфокатионитном катализаторе. Реакционную массу перерабатывают последовательно в трех колоннах, причем вторая по ходу колонна имеет дополнительную реакционную зону. Изобутансодержащий поток с верха первой колонны подают во вторую колонну под слой катализатора, кубовый продукт второй колонны - в первую колонну, поток, обогащенный изобутаном, с верха второй колонны - в третью колонну для удаления метанола. Товарный МТБЭ выделяют кубовым продуктом первой по ходу колонны, отработанную изобутановую фракцию отводят верхом третьей по ходу колонны. При этом газовую часть реакционной массы и часть флегмы первой по ходу колонны подают на смешение с сырьем синтеза, а кубовый продукт третьей колонны подают в качестве флегмы. Дополнительное количество метил-трет-бутилового эфира получают путем разложения 2,4,4-триметилпентенов взаимодействием с метанолом на сульфокатионитном катализаторе, что достигают добавлением от 1 до 23% масс. 2,4,4-триметилпентенов в метанол, подаваемый в верхнюю часть второй по ходу колонны. Технический результат: снижение расхода изобутена, увеличение выработки МТБЭ. 1 ил., 6 табл.

Способ получения метил-трет-бутилового эфира (МТБЭ) синтезом из метанола и изобутена на сульфокатионитном катализаторе при повышенной температуре и давлении и переработкой реакционной массы последовательно в трех колоннах, причем вторая по ходу колонна имеет дополнительную реакционную зону, с подачей изобутансодержащего потока с верха первой колонны во вторую колонну под слой катализатора, кубового продукта второй колонны в первую колонну, подачей потока, обогащенного изобутаном, с верха второй колонны в третью колонну для удаления метанола, выделением товарного МТБЭ кубовым продуктом первой по ходу колонны и отработанной изобутановой фракции верхом третьей по ходу колонны, в котором газовую часть реакционной массы и часть флегмы первой по ходу колонны подают на смешение с сырьем синтеза, а кубовый продукт третьей колонны подают в качестве флегмы, отличающийся тем, что дополнительное количество метил-трет-бутилового эфира получают путем разложения 2,4,4-триметилпентенов взаимодействием с метанолом на сульфокатионитном катализаторе, что достигается добавлением от 1 до 23 мас.% 2,4,4-триметилпентенов в метанол, подаваемый в верхнюю часть второй по ходу колонны.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛТРЕТ-БУТИЛОВОГО ЭФИРА | 1999 |

|

RU2179966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2155182C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2000 |

|

RU2178403C1 |

| WO 9012855 А1, 01.11.1990 | |||

| US 6369280 В1, 09.04.2002. | |||

Авторы

Даты

2006-03-20—Публикация

2004-10-01—Подача