Изобретение относится к модификатором, предназначенным для использования в черной металлургии при выплавке чугуна.

Известно, что при выплавке чугуна с целью повышения его качества применяют добавки в виде модификаторов (см. Политехнический словарь. М.: Советская энциклопедия, 1989 г., с.597).

В качестве прототипа заявленного модификатора для выплавки чугуна и вариантов способа его получения выбран модификатор и способ его получения по авторскому свидетельству СССР 1079684 А, С 22 С 35/00, опубликованному 15.03.1984 г. Модификатор содержит графит (углерод), карбид кремния, силикокальций, силикобарий, ферротитан и ферросилиций при следующем соотношении компонентов, мас.%:

Графит (углерод) - 32 - 38

Карбид кремния - 35 - 40

Силикокальций - 5 - 9

Силикобарий - 6 - 10

Ферротитан - 0,1 - 1,0

Ферросилиций - Остальное

Способ получения модификатора предусматривает следующие операции: дробление (измельчение) силикобария, силикокальция и ферросилиция, отсев зерен фракций 0,2-3,2 мм и их смешивание в барабане в соответствии с их долей в смеси. Размер зерен определяет усваиваемость модификатора. Крупные фракции модификатора за время плавки чугуна не успевают раствориться, что, в конечном счете, определяет качество чугуна. Размеры зерен 0,2-3,0 мм соответствуют относительно крупнозернистой фракции.

Задачей изобретения является разработка модификатора для выплавки чугуна, обеспечивающего полную его усваиваемость при значительном снижении себестоимости производства.

Поставленная задача решается следующим образом.

Предложен модификатор для выплавки чугуна, содержащий кремний, кальций и железо. Модификатор дополнительно содержит углерод и/или карбид кремния при следующем соотношении компонентов, мас.%:

Кремний - 20 - 55

Углерод (общий) 20-65 и/или карбид кремния - 30 - 40

Кальций - 0,5 - 6,0

Железо - Остальное

Модификатор дополнительно может содержать один элемент, выбранный из группы, включающей, мас.%:

Магний - 1 - 3

Титан - 1-5, предпочтительно 1-3 или 3-5

Цирконий - 1-5, предпочтительно 1-3 или 3-5

Редкоземельные металлы - 1-5, предпочтительно 1-3 или 3-5

Стронций - Не более 2

Барий - 2-6

Способ получения модификатора включает измельчение ферросплавов - ферросилиция, силикокальция и углеродсодержащих добавок и их смешивание. Согласно изобретению после измельчения берут фракции ферросплавов с размером зерен 0,315-5,0 мкм и углеродсодержащих добавок - с размером зерен 0,315-2,0 мкм, а после смешивания осуществляют брикетирование путем прессования.

В качестве углеродсодержащих добавок используют графит тигельный или графит электродный и карбид кремния.

Модификатор получают в виде брикета в форме таблетки диаметром 7-100 мм при влажности не выше 0,2%.

Возможен второй вариант осуществления способа получения модификатора. Он также включает измельчение ферросплавов - ферросилиция, силикокальция и углеродсодержащих добавок и их смешивание. После измельчения берут мелкодисперсные фракции компонентов с размером зерен 0,315-2,0 мкм, а после смешивания осуществляют брикетирование путем прессования.

В качестве углеродсодержащих добавок используют отходы графитизации, содержащие, мас.%:

Карбид кремния - Не более 30

Углерод - 45 - 60.

В качестве отходов графитизации берут огарки электродов и пыль электрофильтров.

Кроме того, модификатор также получают в виде брикета в форме таблетки диаметром 7-100 мм при влажности не выше 0,2%.

Предлагаемая композиция модификатора расширяет возможности металлургического производства чугуна, путем расширения номенклатуры модификаторов, их многовариантного изготовления, обеспечивающих полное их усвоение. Кроме того, значительно удешевляется производство модификатора вследствие использования вторичного сырья (использование отходов графитизации: огарки электродов и пыль электрофильтров).

Проведенные патентные исследования не выявили сходных технических решений, что позволяет сделать вывод о новизне и изобретательском уровне, т.к. данное техническое решение не следует явным образом из существующего уровня техники.

Предлагаемое техническое решение может быть применимо в черной металлургии при производстве чугуна. Отечественная промышленность располагает всеми средствами (материалами, оборудованием), необходимыми для изготовления предлагаемого модификатора и его использования в промышленности.

Сущность предлагаемого технического решения поясняется описанием конкретного выполнения различных видов модификаторов.

Модификаторы предназначены для выплавки (серого) чугуна, выполнены в форме таблеток с размером по диаметру от 7 мм до 100 мм (7 мм, 10 мм, 20 мм, 50 мм и 100 мм). Массовая доля подрешетного продукта не более 5% от массы партии. Влажность модификаторов не более 0,2%.

Модификаторы состоят из смеси нескольких ферросплавов: ферросилиция (марок ФС65, ФС75, по ГОСТ 1415-76); силикокальция (марок СК15, СК25, СК30, по ГОСТ 4762-71) и углесодержащих добавок: графит тигельный по ГОСТ 4596-75 или графит электродный по ТУ 48-20-54-84, карбид кремния по ОСТ 2 МТ 74-8-78.

В качестве углесодержащих добавок добавок могут быть использованы измельченные до размера 0,315-2 мкм отходы графитизации (огарки электродов и пыль электрофильтров), содержащие, мас.%: карбида кремния не более 30% и углерода 45-60%, при условии обеспечения требуемой массовой доли углерода 20-65% и/или карбида кремния 30-40%.

Модификаторы изготавливают двух классов крупности составляющих компонентов:

1-ый класс - размер частиц составляющих компонентов 0,315-2,0 мкм;

2-ой класс - размер частиц ферросплавов 0,315-5,0 мкм; углесодержащих добавок 0,315-2,0 мкм.

При изготовлении модификаторов первоначально производят измельчение составляющих компонентов до заданных размеров. Затем после определения необходимого количества каждого компонента, осуществляют смешивание их и последующее прессование брикетов (таблеток) до заданных размеров (7 мм, или 10 мм, или 20 мм, или 50 мм, или 100 мм) при влажности не более 0,2%.

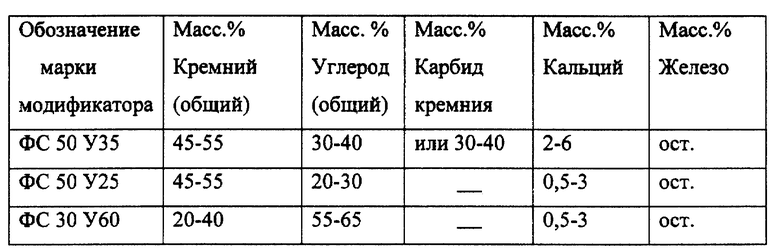

Химический состав брикетированных (таблетированных) модификаторов соответствует химическому составу, представленному в таблице.

По требованию потребителя с целью улучшению физико-механических свойств модификатор любой марки дополнительно может содержать металл из группы, мас. %: барий 2-6, магний 1-3, титан 1-5 (1-3 или 3-5), цирконий 1-5 (1-3 или 3-5), стронций не более 2, редкоземельные металлы 1-5 (1-3 или 3-5).

Определение химического состава партии определяется расчетом исходя из химического состава отдельных составляющих и их массовых долей.

Ситовый анализ проводится по ГОСТ 22310-84.

Модификатор поставляют упакованный в стальные барабаны типов II-III по ГОСТ 25750-83. По требованию потребителя модификаторы могут предварительно упаковываться в полиэтиленовые мешки по ГОСТ 17811-78, а затем в транспортирующую тару. Масса модификаторов в полиэтиленовых мешках составляет 1-40 кг. При упаковке и транспортировании должно быть исключено попадание влаги.

Модификаторы хранятся в сухих закрытых помещениях с естественной вентиляцией.

Были проведены испытания на ЗАО "Верхнесалдинский чугунолитейный завод Руслич" предлагаемых модификаторов марки ФСЗОУ60, изготовленных с размером зерен ферросплавов 0,315-5,0 мкм и 0.315-2,0 мкм, а углесодержащие добавки 0,315-2,0 мкм с добавлением бария, мас.% - 2-6; а также модификаторы с добавлением магния, мас.% - 1-3. Коэффициент усвоения составил 0,75 (по технической инструкции 0,68), что составило 100%. Были проведены испытания модификаторов марки ФС50У35, ФС50У25 размером зерен ферросплавов 0,315-5,0 мкм и 0,315-2,0 мкм, а углесодержащие добавки 0,315-2,0 мкм с добавлением бария, мас. % - 2-6; на "Арматурно-изоляторном заводе" г. Южноуральск, Челябинской области. Коэффициент усвоения составил 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТИРОВАННОГО МОДИФИКАТОРА ЧУГУНА НА ОСНОВЕ НАНОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2522926C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 2002 |

|

RU2202633C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| МОДИФИКАТОР (ВАРИАНТЫ) | 2002 |

|

RU2215811C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| КАРБЮРИЗАТОР (ВАРИАНТЫ) | 2000 |

|

RU2175984C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Брикет для плавки железоуглеродистого сплава | 1988 |

|

SU1618766A1 |

Изобретение относится к модификаторам для выплавки чугуна. Предложен модификатор, содержащий компоненты в следующем соотношении, мас.%: кремний 20-55; углерод 20-65 и/или карбид кремния 30-40; кальций 0,5-6,0; железо остальное. Модификатор дополнительно может содержать один элемент, выбранный из группы, включающей, мас.%: магний 1-3; титан 1-5; цирконий 1-5; редкоземельные металлы 1-5; стронций не более 2; барий 2-6. Способ получения модификатора включает измельчение ферросплавов - ферросилиция, силикокальция и углеродсодержащих добавок и их смешивание. После измельчения берут фракции ферросплавов с размером зерен 0,315-5,0 мкм, а углеродсодержащих добавок - с размером зерен 0,315-2,0 мкм, а после смешивания осуществляют брикетирование путем прессования. В качестве углеродсодержащих добавок используют графит тигельный или графит электродный и карбид кремния. Модификатор получают в виде брикета в форме таблетки диаметром 7-100 мм при влажности не выше 0,2%. В другом варианте берут только мелкодисперсные фракции компонентов с размером зерен 0,315-2,0 мкм. Техническим результатом изобретения является полная усваиваемость модификатора чугуном при снижении себестоимости производства. 3 с. и 6 з.п.ф-лы, 1 табл.

Кремний - 20-55

Углерод (общий) 20-65 и/или карбид кремния - 30-40

Кальций - 0,5-6,0

Железо - Остальное

2. Модификатор по п. 1, отличающийся тем, что он дополнительно содержит один элемент, выбранный из группы, включающей, мас. %:

Магний - 1-3

Титан - 1-5, предпочтительно 1-3 или 3-5

Цирконий - 1-5, предпочтительно 1-3 или 3-5

Редкоземельные металлы - 1-5, предпочтительно 1-3 или 3-5

Стронций - не более 2

Барий - 2-6

3. Способ получения модификатора, включающий измельчение ферросплавов - ферросилиция, силикокальция и углеродсодержащих добавок и их смешивание, отличающийся тем, что после измельчения берут фракции ферросплавов с размером зерен 0,315-5,0 мкм, и углеродсодержащих добавок с размером зерен 0,315-2,0 мкм, а после смешивания осуществляют брикетирование путем прессования.

Карбид кремния - Не более 30

Углерод - 45-60

8. Способ по п. 6, отличающийся тем, что в качестве отходов графитизации берут огарки электродов и пыль электрофильтров.

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| Модификатор чугуна для отливок | 1987 |

|

SU1479544A1 |

| Модификатор | 1980 |

|

SU910777A1 |

| Смесь для модифицирования чугуна | 1988 |

|

SU1548213A1 |

| Способ получения смесевых модификаторов | 1989 |

|

SU1693109A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУФАБРИКАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111259C1 |

| Способ приготовления модификатора для выплавки чугуна | 1988 |

|

SU1647035A1 |

| Модификатор | 1980 |

|

SU901326A1 |

| Модификатор | 1980 |

|

SU863698A1 |

| US 4162159, 24.06.1979 | |||

| US 4560409, 24.07.1979 | |||

| JP 07207321 A, 08.08.1995. | |||

Авторы

Даты

2002-03-10—Публикация

2000-06-27—Подача