Изобретение относится к области основного органического синтеза, в частности, к производству метанола из оксидов углерода и водорода.

Известен способ получения метанола, который включает реакцию оксида и диоксида углерода с водородом под давлением 1,0-15,0 МПа (предпочтительно от 4.0 до 8,0 МПа), температуре 160-300oС (предпочтительно от 190 до 270oС), объемной скорости 7000-25000 ч-1 в присутствии катализатора, содержащего оксиды меди и цинка и, по крайней мере, один трудно восстанавливаемый оксид металла второй - четвертой групп периодической системы, выделение метанола из реакционной смеси и рециркуляцию непрореагировавших в синтезе метанола веществ. В качестве сырья применяют смесь оксидов углерода и водорода, причем диоксид углерода содержится в количестве 1-20 об.% (предпочтительно 3-12 об. %). В реакционном газе, контактирующем с катализатором, объемное отношение водорода к сумме оксидов углерода в 1,3-3,0 раза больше стехиометрического (патент Англии 1159095, МКИ С 07 С 32/00, з. 18.08.65 г., оп. 23.07.69 г.).

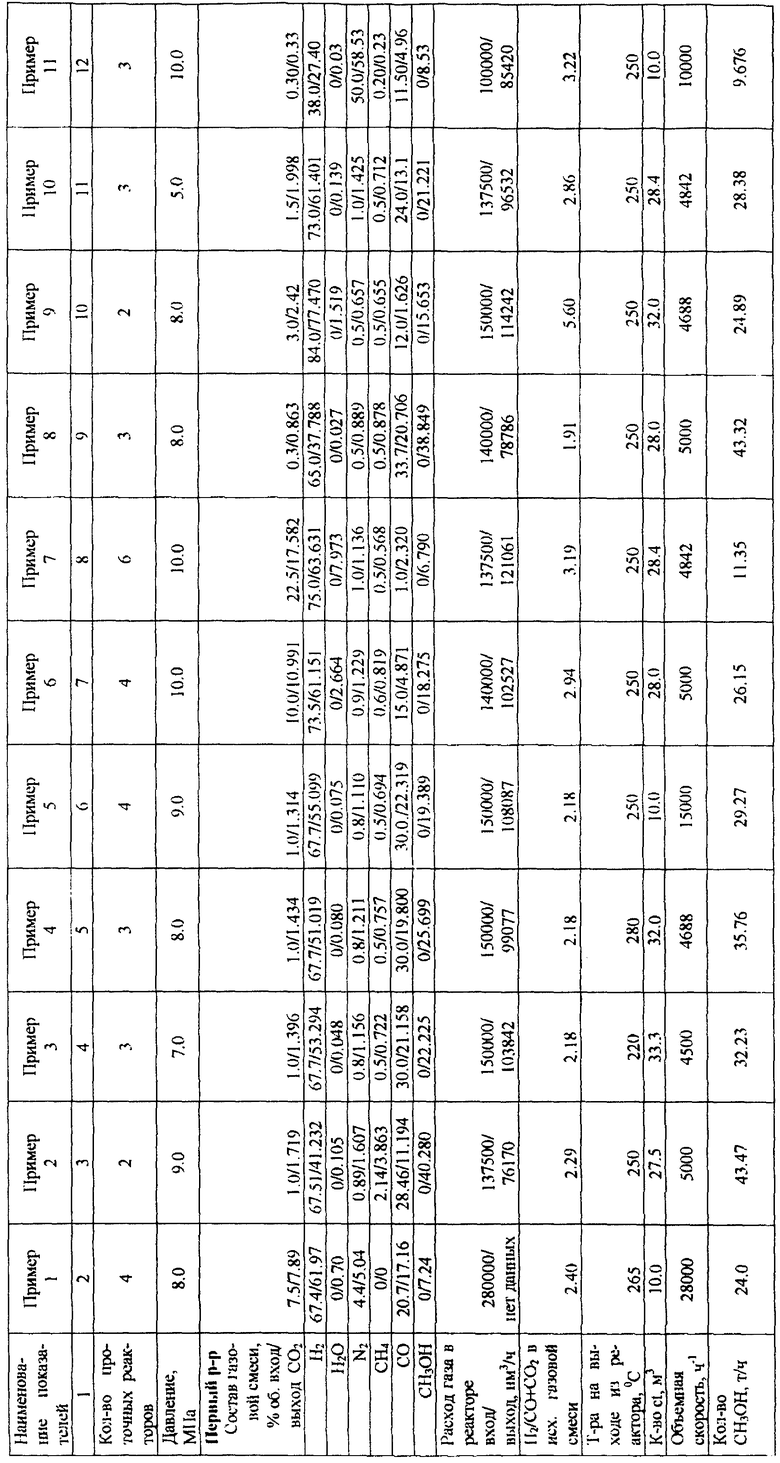

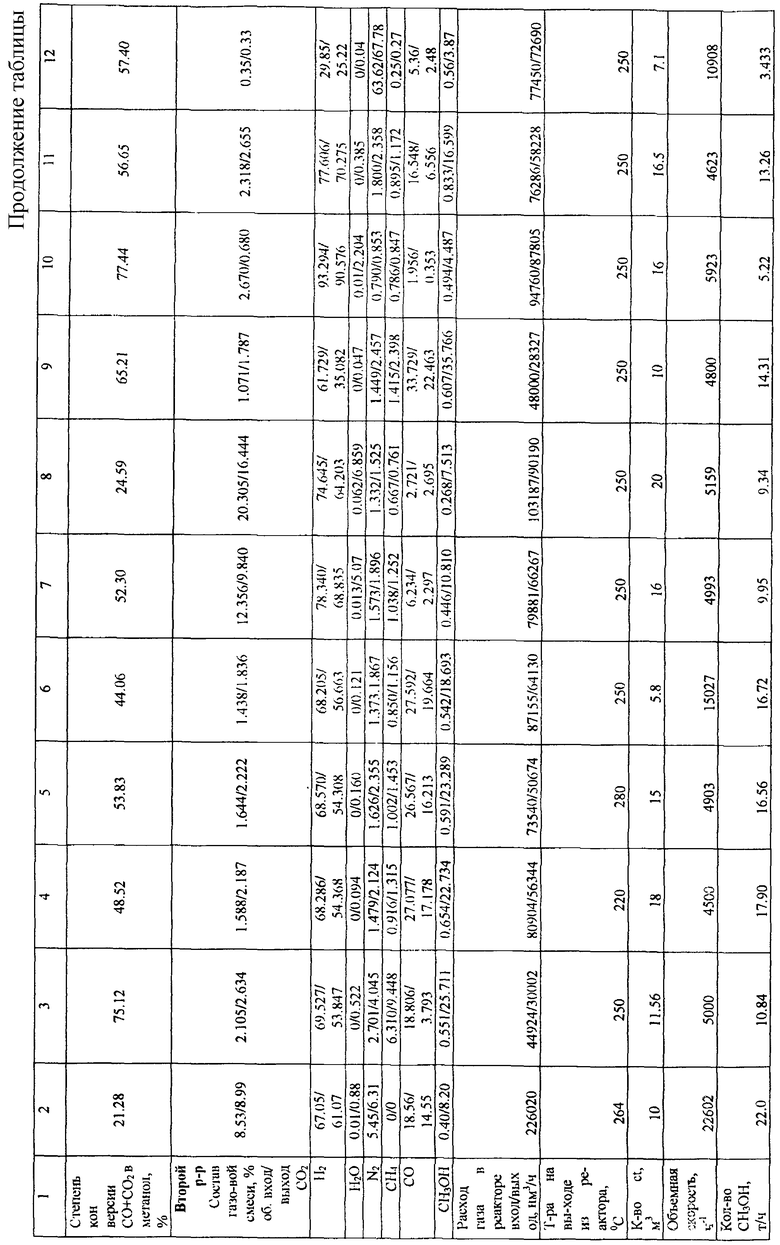

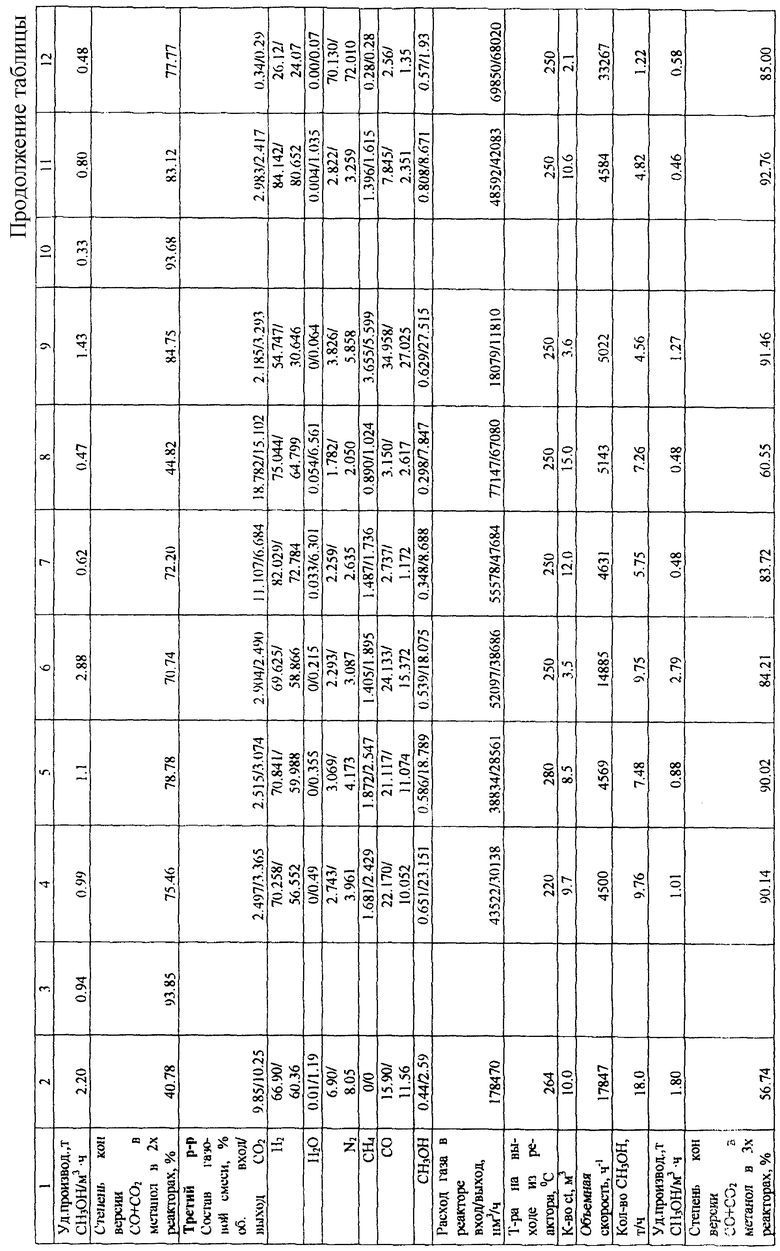

Недостатками этого способа являются низкая удельная производительность медьсодержащего катализатора (0,191-0,425 кг/л•час), а также значительные энергетические затраты на рециркуляцию газовой смеси.

Известен также способ получения метанола из синтез-газа, содержащего водород и оксиды углерода, в котором свежий газ подают в реактор, работающий без циркуляции газовой смеси, а непрореагировавший газ после конденсации метанола подают как свежий газ в реактор с циркуляцией синтез-газа. Проточный реактор работает изотермично. (Заявка ФРГ 3518362 МКИ С 07 С 31/04, з. 22.05.85 г., оп. 27.11.86 г.).

Недостатком описанного способа является использование компрессоров большей мощности для циркуляции газовой смеси на второй стадии, а следовательно, значительный расход энергии.

Наиболее близким по совокупности признаков к заявляемому изобретению является способ получения метанола контактированием газовой смеси, содержащей оксид углерода, диоксид углерода и водород, с медьсодержащим катализатором при температуре 190-290oС и давлении 5-10 МПа в две стадии. На первой стадии медьсодержащий катализатор приводят в контакт с газовой смесью, содержащей 5-30 об.% оксида углерода и 0,3-20,0 об.% диоксида углерода при объемном отношении оксида углерода к диоксиду углерода 0,25-87 и объемном отношении водорода к сумме оксидов углерода 2-3,65. Эту стадию осуществляют в реакторе проточного или каскадного типа при объемной скорости исходной газовой смеси 4500-100000 ч-1, получая при этом газовую смесь, содержащую оксид углерода, диоксид углерода, водород, пары метанола и 0,02-1,38 об.% паров воды, указанные пары метанола и воды удаляют из газовой смеси. Оставшуюся газовую смесь, содержащую оксид углерода, диоксид углерода и водород, подают на вторую стадию, которую осуществляют в реакторе при циркуляции газовой смеси с объемной скоростью 7000-15000 ч-1, получая после второй стадии газовую смесь, содержащую оксид углерода, диоксид углерода и водород, пары метанола и воды, которые удаляют из газовой смеси (WO 88/00580, МКИ С 07 С 29/15, з. 23.07.87, оп. 28.01.88 г. - прототип).

К недостаткам указанного способа относится низкая удельная производительность медьсодержащего катализатора на второй стадии, составляющая в зависимости от условий синтеза 0,40-0,68 т/м3час, незначительный вклад метанола, полученного на первой стадии, в общее его количество от 5,42 до 78,33%, высокие скорости циркуляции газовой смеси. Это предполагает использование компрессоров большой мощности и значительные затраты энергии для циркуляции газовой смеси, что существенно ухудшает технико-экономические показатели процесса. Другим недостатком предлагаемого способа является ограниченный диапазон изменения концентраций компонентов, которые входят в состав исходных газовых смесей. Существующие способы конверсии углеводородов позволяют получать газы с большим содержанием оксида углерода и азота, чем те, что заявлены в прототипе, для переработки в метанол. Так высокотемпературной конверсией углеводородов получают газовые смеси с содержанием оксида углерода более 33 об.%, а паровоздушной конверсией - газы с содержанием азота более чем 40 об.%. Предлагаемым в прототипе способом неэкономично перерабатывать в метанол газы как с высоким содержанием оксида углерода (больше 30 об.%), так и высоким содержанием азота, хотя на промышленных площадках существует такая необходимость. В первом случае соотношение реагирующих компонентов ниже стехиометрического и уменьшается степень превращения оксидов углерода в метанол из-за недостатка водорода в цикле. Во втором случае при использовании газов с высоким содержанием азота резко уменьшается удельная производительность катализатора в результате низкого содержания реагирующих компонентов оксида углерода, диоксида углерода и водорода в газе, непосредственно контактирующих с катализатором. При этом невозможно достичь принятых экономических показателей процесса из-за высоких затрат энергии на циркуляцию газа, который состоит в основном из азота - инертного компонента в синтезе метанола.

В основу изобретения поставлена задача усовершенствования способа получения метанола, в котором благодаря проведению процесса в каскаде проточных реакторов в одну стадию исключаются затраты энергии на циркуляцию газовой смеси и упрощается технологическая схема процесса при сохранении высокой удельной производительности катализатора и высокой степени превращения оксидов углерода в метанол.

Поставленная задача решается тем, что в заявляемом способе метанол получают контактированием газовой смеси, содержащей оксиды углерода и водород, с медьсодержащим катализатором при температуре 190-290oС, давлении 5-10 МПа и объемной скорости 4500-100000 ч-1, при этом согласно изобретению, исходную газовую смесь, содержащую 1,0-33,7 об.% оксида углерода, 0,3-22,5 об.% диоксида углерода при объемном отношении водорода к сумме оксидов углерода 1,91-5,60, а также 0,5-50,0 об. % азота последовательно пропускают через каскад проточных реакторов, причем метанол и воду выделяют конденсацией между ступенями каскада,

Существенными отличительными признаками предлагаемого способа получения метанола являются следующие:

- метанол получают в двух или более реакторах, работающих без циркуляции газовой смеси, последовательно соединенных между собой в каскад, с выделением метанола и воды после каждого реактора,

- исходная газовая смесь, подаваемая в первый проточный реактор, содержит 1,0-33,7 об. % оксида углерода, 0,3-22,5 об.% диоксида углерода при объемном отношении водорода к сумме оксидов углерода 1,91-5,60, а также 0,5-50,0 об.% азота.

В качестве сырья для синтеза метанола могут применяться газовые смеси, полученные из разнообразного сырья с использованием разных технологических процессов, также отбросные газы других производств. Как показывают исследования, для получения метанола в каскаде проточных реакторов можно перерабатывать газы в широких пределах изменения концентраций реагирующих компонентов, достигая при этом высокой производительности катализатора 0,45-2,85 т СН3OН/м3час при высокой степени конверсии оксидов углерода от 69,50 до 93,85%. Предлагаемый предел отношения Н2/СО+СО2, равный 1,91-5,60 для исходной газовой смеси выбран из следующих соображений. Снижение объемного отношения Н2-/СО+СО2 менее 1,91 приводит к снижению степени превращения оксидов углерода в метанол из-за недостатка водорода в исходном газе, при этом в последующих реакторах соотношение реагирующих компонентов резко удаляется от стехиометрического. Верхний предел по объемному отношению Н2/СО+СО2, равный 5,60, определяется тем, что при более высоких отношениях уменьшается удельная производительность катализатора из-за низкого содержания оксидов углерода в исходном газе. Нижний предел содержания оксида углерода в исходной газовой смеси 1 об.% объясняется тем, что при низких концентрациях оксида углерода вода резко тормозит синтез метанола, так как образуется по двум реакциям, как по реакции 1, так и по реакции 2, которая из-за недостатка СО протекает в направлении гидрирования диоксида углерода:

В случае использования газа с низким соотношением СО/СО2, как видно из таблицы, снижается удельная производительность катализатора, увеличивается количество проточных реакторов в каскаде, что приводит к увеличению капитальных и эксплуатационных расходов.

Верхний предел содержания оксида углерода 33,7 об.% объясняется тем, что при более высоком содержании СО соотношение реагирующих компонентов становится значительно ниже стехиометрического, что приводит к снижению степени превращения оксидов углерода в метанол из-за недостатка водорода в исходном газе. Нижний предел содержания диоксида углерода в исходной газовой смеси 0,3 об.% объясняется тем, что при дальнейшем снижении содержания СО2 в газе скорость синтеза метанола резко снижается, а в отсутствие СО2 реакция синтеза метанола вообще не идет (Каган Ю.Б., Розовский А.Я., Лин Г.И., и др. Кинетика и катализ, 1975, т. 16, 3, стр. 809). Ограничение верхнего предела по диоксиду углерода до 22,5 об.% объясняется теми же причинами, что и ограничение верхней области по оксиду углерода. Кроме того, при более высоком содержании диоксида углерода в исходном газе в результате снижения скорости процесса увеличивается количество реакторов в каскаде, если необходимо обеспечить высокую сработку оксидов углерода. Верхняя область по азоту до 50% объясняется тем, что азот является инертным компонентом и увеличение его концентрации в исходном газе тянет за собой уменьшение содержания реакционноспособных компонентов - диоксида углерода, оксида углерода и водорода. Тем самым уменьшается удельная производительность катализатора и становится экономически нецелесообразным перерабатывать в каскаде реакторов газы с более высоким содержанием азота. Эти негативные явления еще больше проявляются (при высоком содержании азота - до 50%) в известных циркуляционных схемах, где необходимы большие затраты энергии на циркуляцию газа, который состоит в основном из азота.

Поиск, проведенный по источникам научно-технической и патентной информации показал, что совокупность всех существенных признаков заявляемого технического решения не известна. Поэтому можно считать, что предлагаемый способ получения метанола соответствует требованиям новизны, т.к. не известен из уровня техники.

Сопоставительный анализ существенных отличительных признаков заявляемого способа и известных признаков показывает, что эти признаки применены впервые. А вся совокупность существенных признаков заявляемого технического решения позволяет получить новый результат - упростить технологическую схему и улучшить технико-экономические показатели процесса при высокой степени превращения оксидов углерода в метанол. Таким образом, можно сделать вывод о том, что заявляемый способ соответствует требованиям изобретательского уровня.

Сущность предлагаемого способа заключается в следующем. Исходную газовую смесь, содержащую 1,0-33,7 об. % оксида углерода. 0,3-22,5 об.% диоксида углерода при объемном соотношении Н2/СО+СО2 = 1,91-5,60, под давлением 5-10 МПа подают в теплообменник, где нагревают до температуры 200оС. Нагретую газовую смесь подают в первый по ходу газа проточный реактор с интенсивным теплоотводом, например в трубчатый реактор. В реакторе исходный газ контактирует с медьсодержащим катализатором, например с медь-цинк-алюминиевым (53,2 мас. % СuО, 27,1 мас.% ZnО, 5,5 мас.% Al2О3) или медь медь-цинк-хромовым (56,0 мас. % СuО, 25 ± 2 мас.% ZnО, 17 ± 2 мас.% Cr2О3). В процессе реакции образуется метанол и вода. Тепло реакции используется, например, для получения пара, который можно применять в технологических целях. При этом температура газовой смеси на выходе из реактора незначительно превышает температуру исходной газовой смеси на входе в реактор. Выходящая из проточного реактора газовая смесь, содержащая оксиды углерода, водород, пары метанола и воды, поступает в теплообменник для отвода тепла, а затем из нее выделяют в сепараторе метанол и воду. Выходящую из сепаратора газовую смесь, содержащую оксиды углерода и водород, подогревают в теплообменнике и подают во второй проточный реактор. В зависимости от условий процесса (количества и состава исходного газа, объемной скорости, температуры, давления) каскад может включать разное количество реакторов - два и более. При этом параметры работы во всех реакторах каскада целесообразно сохранить теми же, что и в первом по ходу газа проточном реакторе.

Доказательством осуществления предлагаемого способа являются приведенные ниже примеры.

Пример 1 (сравнительный).

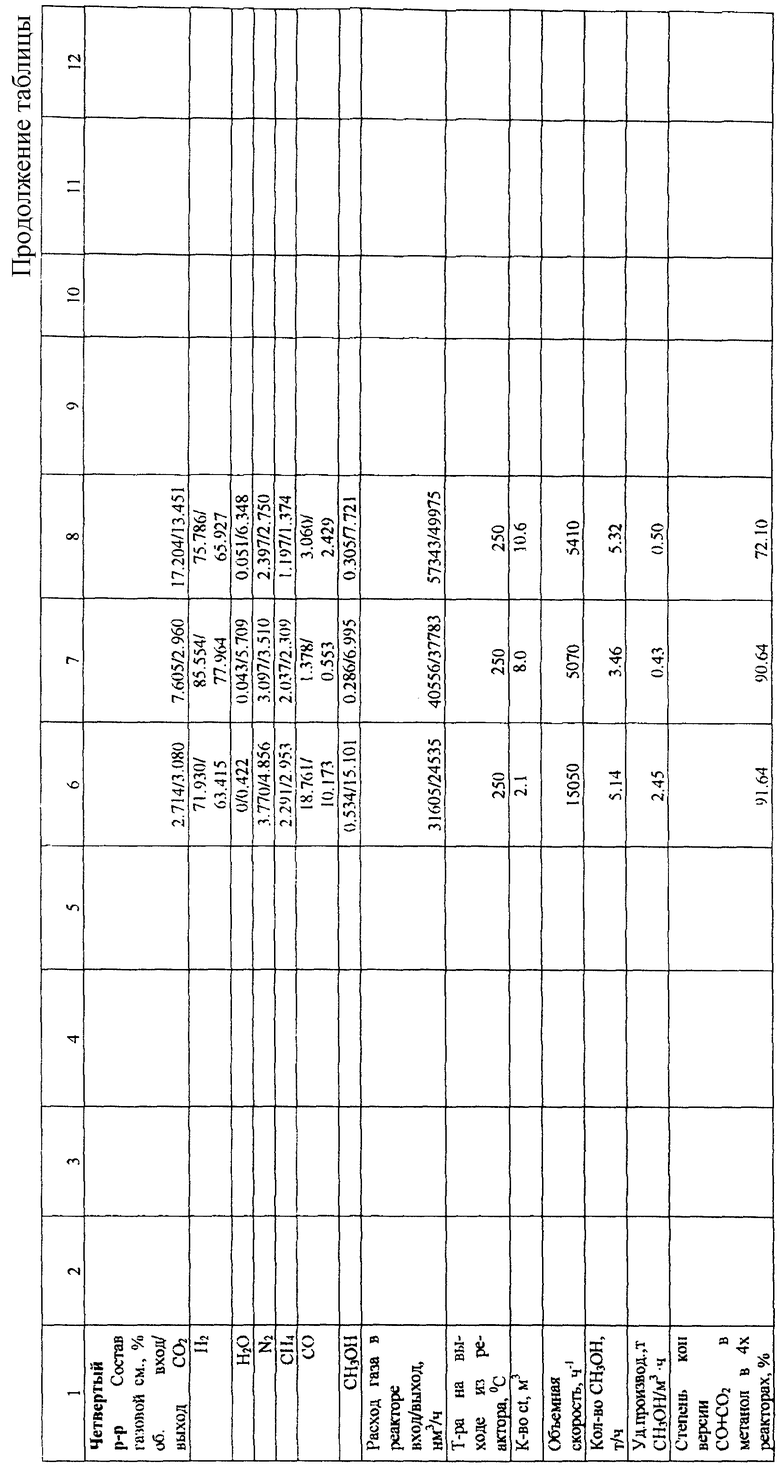

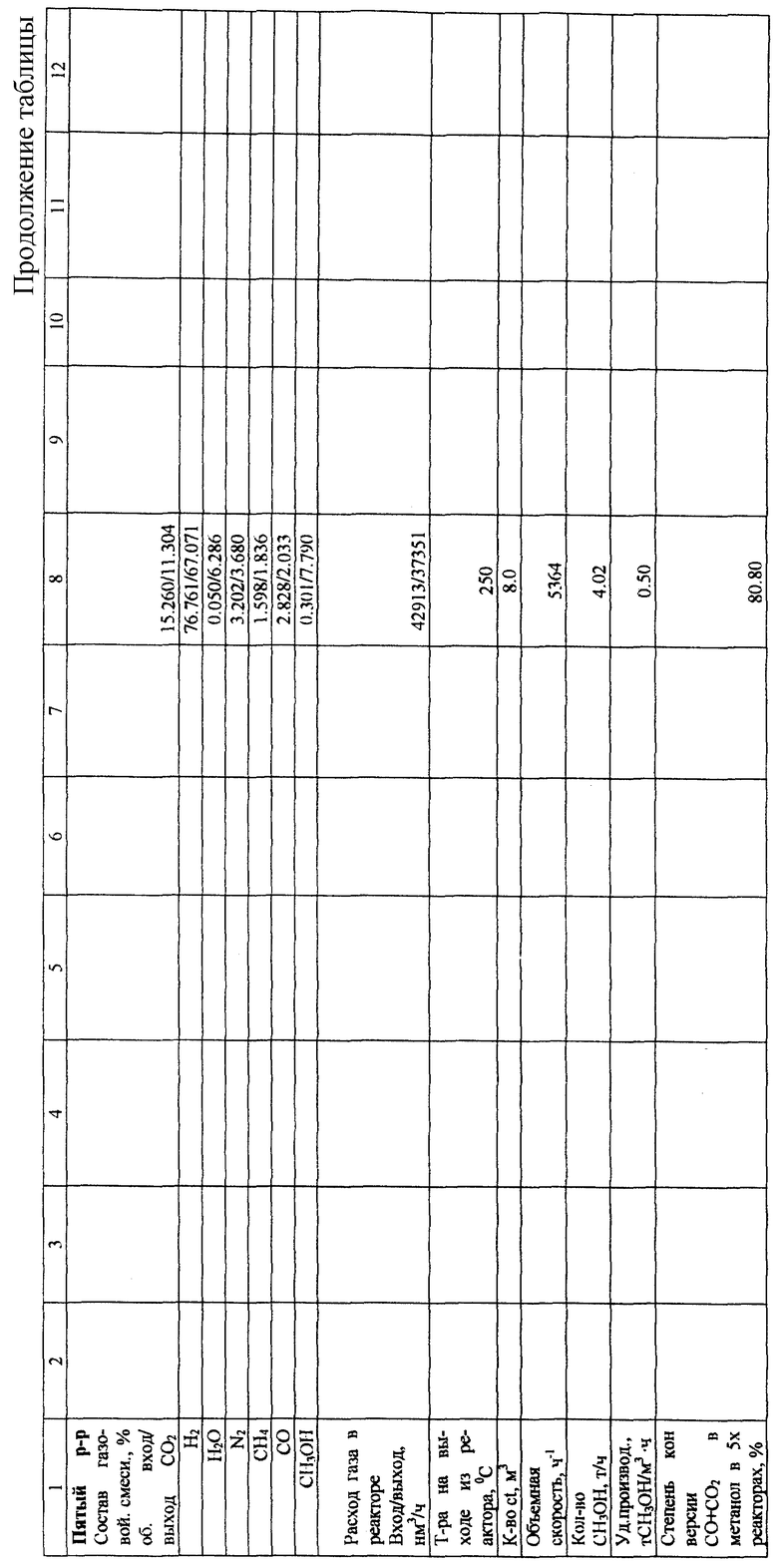

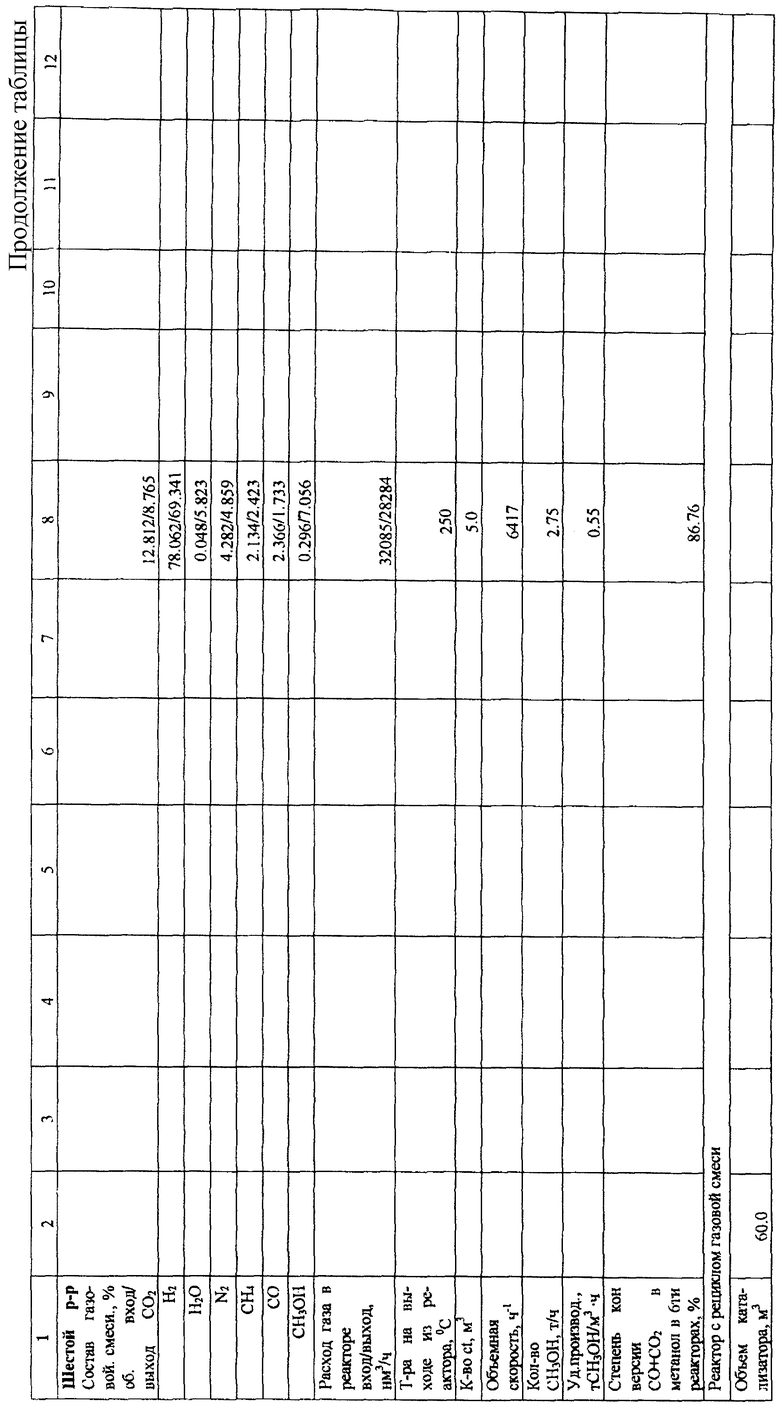

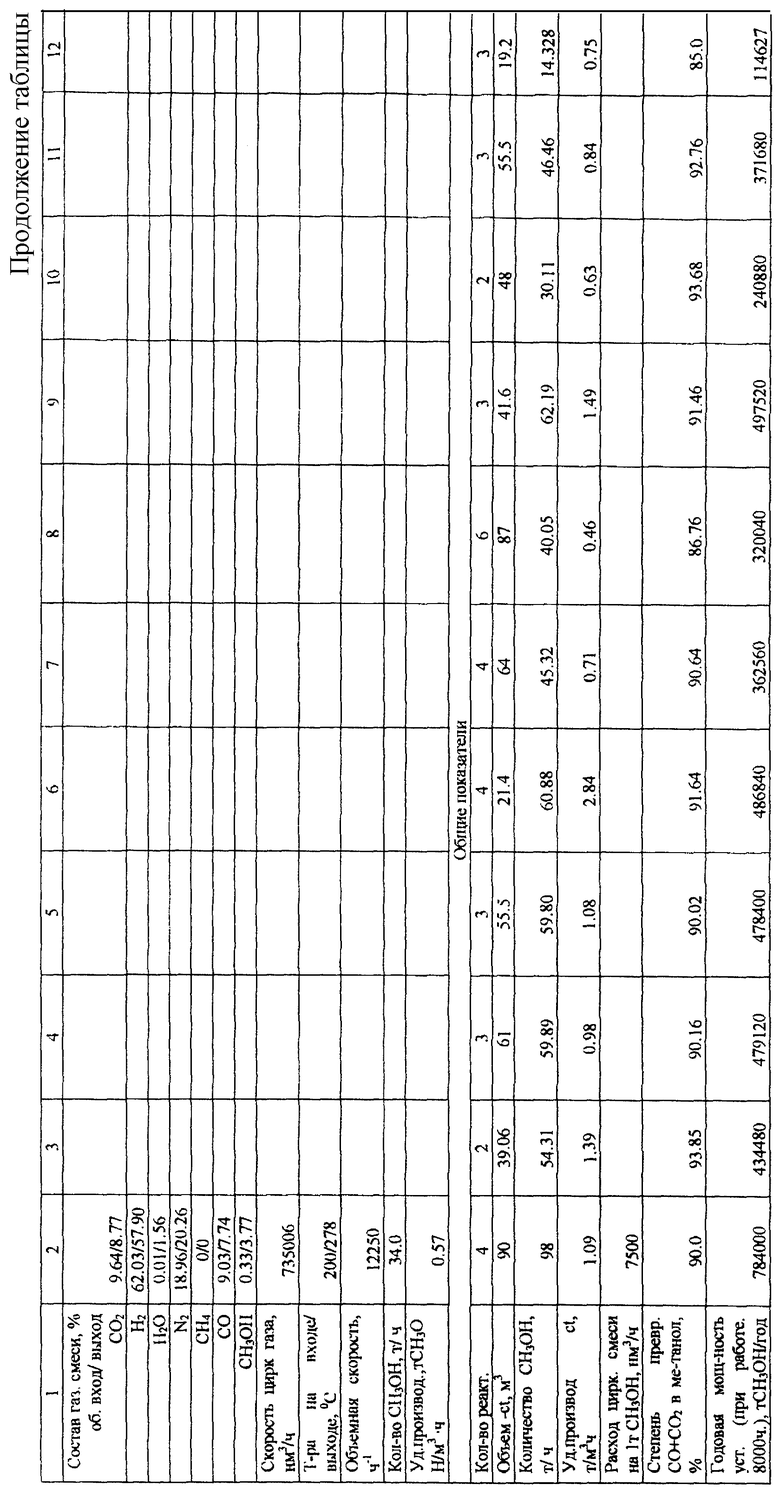

Метанол получают в две стадии: на первой стадии в каскаде из трех реакторов, на второй стадии в реакторе с рециклом газовой смеси. В первый проточный реактор подают исходную газовую смесь, где она при температуре 251-265oС, давлении 8 МПа и объемной скорости 28000 ч-1 контактирует с 10 м3 медьсодержащего катализатора. При этом образуется 24 т/час метанола. Выходящую из первого проточного реактора газовую смесь после отделения метанола и воды направляют во второй проточный реактор, где она при температуре 255-264oС, давлении 8,0 МПа и объемной скорости 22602 ч-1 контактирует с 10 м3 медьсодержащего катализатора. При этом образуется 22 т/час метанола. После второго реактора газовую смесь направляют в третий проточный реактор. Здесь при температуре 258-264oС, давлении 8 МПа и объемной скорости 17847 ч-1 получают 18 т/час метанола. Всего на первой стадии получают 64 т/час метанола, достигая степени конверсии оксидов углерода 56,74%. Непрореагировавшую на первой стадии газовую смесь после отделения метанола и воды подают на вторую стадию в шахтный реактор, работающий с рециклом, где при температуре 200-278oС, давлении 8 МПа и объемной скорости 12250 ч-1 получают 34 т/час метанола. Общее количество метанола, полученного на первой и второй стадиях составляет 98 т/час, удельная производительность 1 м3 катализатора 1,09 т метанола в час. Степень превращения оксидов углерода равна 90%. Состав газовых смесей и условия проведения процесса приведены в таблице.

Примеры 2-11.

Метанол получают в каскаде из двух (примеры 2, 9), трех (примеры 3, 4, 8, 10, 11), четырех (примеры 5, 6) и шести (пример 7) проточных реакторов. Исходную газовую смесь под давлением подают в рекуперативный теплообменник. Нагретая газовая смесь поступает в проточный трубчатый реактор с интенсивным теплоотводом, где она контактирует с медь-цинк-алюминиевым катализатором (примеры 2, 4-10), содержащим 53,2 мас.% СuО, 27 мас.% ZnO, 5,5 мас.% Al2О3, или медь-цинк-хромовым катализатором (пример 3), содержащим 56 мас.% СuО, 26 ± 2 мас.% ZnO, 17 ± 2 мас.% Cr2О3. После охлаждения газового потока и конденсации метанола и воды газовую смесь в определенном количестве нагревают и подают во второй проточный реактор, где ее вновь контактируют с катализатором и т.д. Условия проведения процессов, расходные коэффициенты и удельные производительности приведены в таблице.

Из приведенных в таблице примеров видно, что заявляемый способ открывает возможность перерабатывать в метанол газовые смеси, полученные любыми известными способами конверсии углеводородов, или отбросные газы, при этом расширяется диапазон концентрации как реагирующих компонентов до 33,7 об.% оксида углерода против 30 об. % в прототипе и до 22,5 об.% диоксида углерода против 20 об. % в прототипе, так и инертов до 50% азота в исходных газовых смесях. Из примеров также видно, что удельная производительность катализатора по метанолу составляет 0,45-2,84 т/м3час, то есть равняется или превышает аналогичный показатель прототипа (0,52-1,09 т/м3час) и в несколько раз превышает значение удельной производительности катализатора, которое достигается в современной технологии. На современных промышленных установках получения метанола удельная производительность катализатора относительно невелика от 0,1 до 0,3 т/м3ч под давлением 5 МПа и до 0.4 т/м3час под давлением 8 МПа. Кроме того, в предлагаемом способе при отсутствии рециркуляции газовой смеси достигается высокая степень переработки сырья в метанол (70-94%) благодаря тому, что выведение продуктов реакции (метанола и воды) между ступенями каскада устраняет термодинамическое торможение ими процесса. Для того, чтобы в традиционной схеме снизить торможение процесса продуктами реакции и достичь практически полной (85-95%) переработки оксидов углерода в метанол, синтез необходимо вести при высоких скоростях циркуляции газа и интенсивному выводу из цикла жидких продуктов, что требует значительных затрат энергии. Количество реакторов в каскаде и объем единичного реактора зависит от состава газа и активности катализатора. Ввод или вывод одного из реакторов в каскаде позволяет легко регулировать мощность установки, учитывая конъюнктурный спрос на метанол.

Осуществление предлагаемого способа в каскаде проточных реакторов выгодно отличает его от других известных способов, так как позволяет полностью исключить расход энергии на циркуляцию газа, упростить технологию процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2310642C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2331625C2 |

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2007 |

|

RU2331626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2324674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2018 |

|

RU2698200C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1990 |

|

SU1823423A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

Изобретение относится к способу получения метанола, который находит применение в области основного органического синтеза. Способ включает контактирование газовой смеси, содержащей оксиды углерода и водород, с медьсодержащим катализатором при температуре 190-290oС, давлении 5,0-10,0 МПа и объемной скорости 4500-100000 ч-1. При этом исходную газовую смесь, содержащую 1,0-33,7 об.% оксида углерода, 0,3-22,5 об.% диоксида углерода при объемном отношении водорода к сумме оксидов углерода, равном 1,91-5,60, а также 0,5-50,0 об.% азота, последовательно пропускают через каскад проточных реакторов в одну стадию. Обычно метанол и воду выделяют после каждого реактора. 1 з.п. ф-лы, 1 табл.

| Шланговое соединение | 0 |

|

SU88A1 |

| US 5177114 A, 05.01.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1999 |

|

RU2152378C1 |

| RU 2052444 C1, 20.01.1996 | |||

| Способ получения метанола | 1991 |

|

SU1799865A1 |

Авторы

Даты

2002-04-10—Публикация

1999-09-22—Подача