Изобретение относится к области машиностроения и может быть использовано для ионной имплантации в электронной и других отраслях промышленности.

Известен способ (авт. св. 1593288, МКИ5 С 23 С 14/48, 23.07.92) ионного легирования, включающий ионную имплантацию на глубину, превышающую проецированный пробег ионов. Для повышения качества легирующего слоя, ионную имплантацию проводят при одновременном облучении потоком электронов с энергий Ес.

Недостатками аналога являются сложность оборудования, сложность проведения процесса, связанная с тем, что в процессе имплантации необходимо сканировать поток электронов по поверхности. Также существенным недостатком является неравномерность нагрева поверхности.

Наиболее близким по технической сущности к заявленному является способ (авт. св. 2087586, МПК6 С 23 С 14/48, 20.08.97) имплантации ионов на глубину, превышающую проецированный пробег ионов. Для повышения качества обработки, равномерности нагрева поверхности и упрощения способа облучения, облучение электронами происходит при подаче на поверхность положительного потенциала.

Недостатком прототипа является сложность оборудования, необходимого для реализации способа, связанная с введением дополнительного электродугового источника электронов, необходимого для нагрева поверхности. Также существенным недостатком прототипа является то, что обрабатываемая поверхность загрязняется ионами испаряемого материала (происходит осаждение ионов испаряемого материала).

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества обработки за счет отсутствия на обработанной поверхности инородных включений (ионов испаряемого материала) и достижение равномерного нагрева поверхности до нужной температуры.

Задача решается тем, что в предлагаемом способе ионной имплантации, в котором имплантацию ионов осуществляют на глубину, превышающую проецированный пробег ионов, при одновременном облучении электронами для нагрева мишени и ее диффузионного отжига, а на обрабатываемую поверхность подают положительный потенциал, в отличие от прототипа, положительный потенциал на обрабатываемую поверхность (мишень), которая является анодом источника термоэлектронной эмиссии, подают относительно подогреваемого катода, создавая тем самым внешнее электрическое поле, для направленного движения эмитируемых с катода электронов к мишени.

Кинетическая энергия эмитируемых с катода электронов при соударении с мишенью переходит в тепловую, вызывая тем самым нагрев мишени.

Имплантирование ионов на глубину, превышающую длину проецированного пробега ионов, обусловлено протеканием диффузии; процесс диффузии обусловлен повышением температуры обрабатываемой поверхности. Более глубокое внедрение атомов материала, по сравнению с последовательным выполнением операций, достигается за счет одновременного облучения обрабатываемой поверхности ионами и электронами.

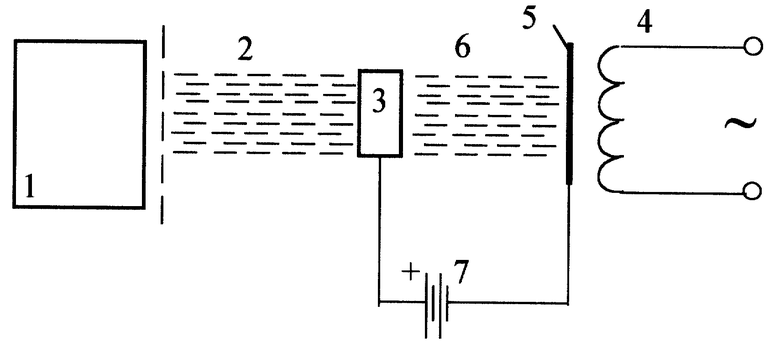

Сущность способа поясняется чертежом.

На чертеже изображено устройство для реализации способа ионной имплантации. Устройство содержит ионный источник 1, который служит для генерации, ускорения и направленного движения ионов, ионный пучок 2, мишень 3, которая является анодом источника термоэлектронной эмиссии, нить накала 4, служащую для нагрева подогреваемого катода 5, эмитирующего при нагревании электроны, электронный пучок 6, направленный внешним электрическим полем, создаваемым источником питания 7, к мишени.

Пример конкретной реализации способа.

Способ осуществляется следующим образом.

Ионную имплантацию проводят с энергией ионов Е=20 кэВ, ионным током I= 40-100 мкА/см2, дозой D=1,5-2•10-17 ион/см2 и одновременно эмитируется поток электронов источником термоэлектронной эмиссии, облучение электронами происходит посредством подачи на деталь положительного потенциала, относительно катода источника термоэлектронной эмиссии. Поток электронов, облучая одновременно всю поверхность, нагревает ее, вследствие чего происходит диффузионный отжиг детали (мишени).

Способ позволяет удешевить себестоимость обработки, повысить качество имплантации за счет отсутствия на обрабатываемой поверхности инородных включений (ионов испаряемого материала), а следовательно, и ресурс имплантированных деталей за счет равномерного облучения поверхности мишени.

Изобретение относится к машиностроению, а именно, к изготовлению изделий для электронной промышленности методом ионной имплантации. Предложен способ ионной имплантации, включающий имплантацию ионов в обрабатываемую поверхность на глубину, превышающую проецированный пробег ионов, при одновременной подаче на обрабатываемую поверхность положительного потенциала для облучения ее во внешнем электрическом поле электронами с нагревом мишени и ее диффузионным отжигом. При облучении для создания направленного движения электронов к мишени в качестве источника термоэлектронной эмиссии используют подогреваемый катод, а анодом источника термоэлектронной эмиссии при этом является мишень. Техническим результатом изобретения является повышение качества обработки за счет отсутствия на обрабатываемой поверхности инородных включений. 1 ил.

Способ ионной имплантации, включающий имплантацию ионов в обрабатываемую поверхность на глубину, превышающую проецированный пробег ионов, при одновременной подаче на обрабатываемую поверхность положительного потенциала для облучения ее во внешнем электрическом поле электронами с нагревом мишени и ее диффузионным отжигом, отличающийся тем, что при облучении для создания направленного движения электронов к мишени в качестве источника термоэлектронной эмиссии используют подогреваемый катод, а анодом источника термоэлектронной эмиссии при этом является мишень.

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ | 1994 |

|

RU2087586C1 |

| З.ШИЛЛЕР и др | |||

| Электронно-лучевая технология | |||

| - М.: Энергия, 1980, с.8-28 | |||

| SU 1593288 A, 23.07.1992 | |||

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2594835C2 |

Авторы

Даты

2002-04-27—Публикация

1999-04-30—Подача