Заявленное решение относится к обработке материала на фрезерных станках ЧПУ и станках с автоматической сменой инструмента и может найти применение для автоматического удаления перемычек (мостиков) между заготовками.

Пакетная резка применяется в том случае, когда не требуется трехмерная обработка детали, например, нужно нарезать большое количество одинаковых деталей из относительно тонкого материала. Можно сложить несколько листов материала пакетом и закрепить этот пакет на рабочем столе, затем произвести обработку.

Для этого используют фрезерные станки с ЧПУ и станки с автоматической сменой инструмента.

Наиболее близким решением, выбранным за прототип, выбран WoodTec HA 2030 C Фрезерно-гравировальный станок с ЧПУ с автоматической сменой инструмента WoodTec HA 2030 C (см. https://lion-drev.ru/product/frezerno-gravirovalnyj-stanok-s-chpu-woodtec-ha-1325-c-1/, опубл. 29.10.2020).

Сложность обработки на ЧПУ станках состоит в том, как не допустить сдвига деталей из верхних слоев при обработки нижних.

В этом случае, как правило, используется резка с перемычкими (перемычки обычно несколько миллиметров в длину). 2-3 перемычки достаточно, чтобы деталь не потеряла контакта с листом и не сдвинулась с места.

Но после резки пакетом встает вопрос извлечения деталей и удаления следов перемычки, что потребует большого количества времени и трудозатрат, и всегда выполняется вручную.

Характерный пример решения вручную подобных проблем опубликован на видео (см. https://www.youtube.com/watch?v=uxw1eLQzGPE , опубл. 01.10.2018).

Задачей настоящего решения является устранение указанных технических проблем и создание полностью автоматизированного устройства для раскроя материала, которое автоматически в состоянии помимо нарезки большого количества одинаковых деталей из относительно тонкого материала также удалять затем и созданные перемычки.

Техническим результатом заявленного решения является возможность автоматически произвести пакетный раскрой материала из нескольких листов и затем удалить перемычки, не допуская сдвига материала, в процессе перерезания перемычек.

Указанный технический результат достигается за счет того, что заявлен способ удаления перемычек между заготовками пакета на фрезерном станке ЧПУ, в котором фрезерный узел крепят на монтажной плате трех координатного фрезерного станка, а фрезерный узел выполняют содержащим опорную плиту, к которой крепят шпиндель, а шпиндельный мотор может быть с функцией автоматической смены инструмента, а также и без этой функции. Фрезерный узел оснащают координатным столом, состоящим из верхней и нижней подвижных плит, выполненный с возможностью смещения в трех координатах X, Y, Z, где вертикальное смещение координатного стола обеспечивают с помощью вертикально смещаемых кареток вдоль вертикальных рельсовых направляющих, причем верхнюю плиту соединяют с нижней плитой через два координатных узла, каждый из которых выполняют в виде крестовин, на нижней поверхности нижней плиты координатного стола крепят прижимной колпак; с помощью координатного стола передают давление на нижнюю плиту посредством пневмоцилиндров и при этом сохраняют подвижность верхней плиты относительно нижней. На нижней плите закрепляют кольцо с пневмоцилиндрами системы центрирования шпинделя; перемычки между заготовками удаляют путем придавливания прижимным колпаком пакета с материалом и одновременного сдвижения шпинделя с фрезой в трех координатах X, Y, Z.

Предпочтительно, перемычки между заготовками удаляют путем выполнения следующих этапов:

А) инструмент перемещают в место расположения перемычки 37;

Б) в прижимные пневмоцилиндры подают полное давление на прижимной колпак, которым придавливают пакет материала к поверхности рабочего стола;

В) снимают давление с пневмоцилиндров системы центрирования, фрезой перерезают перемычки, а прижимной колпак удерживают на месте и прижимают им пакет материала к поверхности рабочего стола;

Г) после срезания перемычки шпиндель отводят вверх, на высоту больше хода пневмоцилиндров прижима давление в прижимных пневмоцилиндрах сохраняют, по мере подъема шпинделя прижимной колпак уходит в крайнее нижнее положение, а затем разрывает контакт с материалом.

Д) после чего подают давление в пневмоцилиндры системы центрирования, центрируя координатный стол относительно шпинделя;

Е) далее инструмент перемещают в новую точку;

Ж) затем шпиндель перемещают вниз, прижимным колпаком придавливают пакет материала к поверхности рабочего стола, а с пневмоцилиндров системы центрирования снимают давление;

З) до полного удаления всех перемычек порядок действий по этапам В) - Д) повторяют; после полного перерезания всех перемычек фрезерный узел возвращают в начальную точку операции.

Допустимо, что перерезание перемычек осуществляют в несколько проходов путем срезания перемычек сначала у верхних листов материала, а затем у нижних.

Предпочтительно, для позиционирования в следующую точку нахождения перемычки фрезерный узел поднимают вверх по оси Z на достаточную высоту и подают давление в пневмоцилиндры системы центрирования, центрируя координатный стол относительно шпинделя.

На нижней поверхности верхней плиты размещают две поперечные рельсовые направляющие координатного стола и верхнее кольцо координатного стола, а на нижней плите крепят нижнее кольцо крепления пневмоцилиндров центрирования, а между верхним и нижним кольцами оставляют зазор.

Предпочтительно, на нижней плите устанавливают три пневмоцилиндра системы центрирования и две каретки координатного узла продольной оси.

Краткое описание чертежей

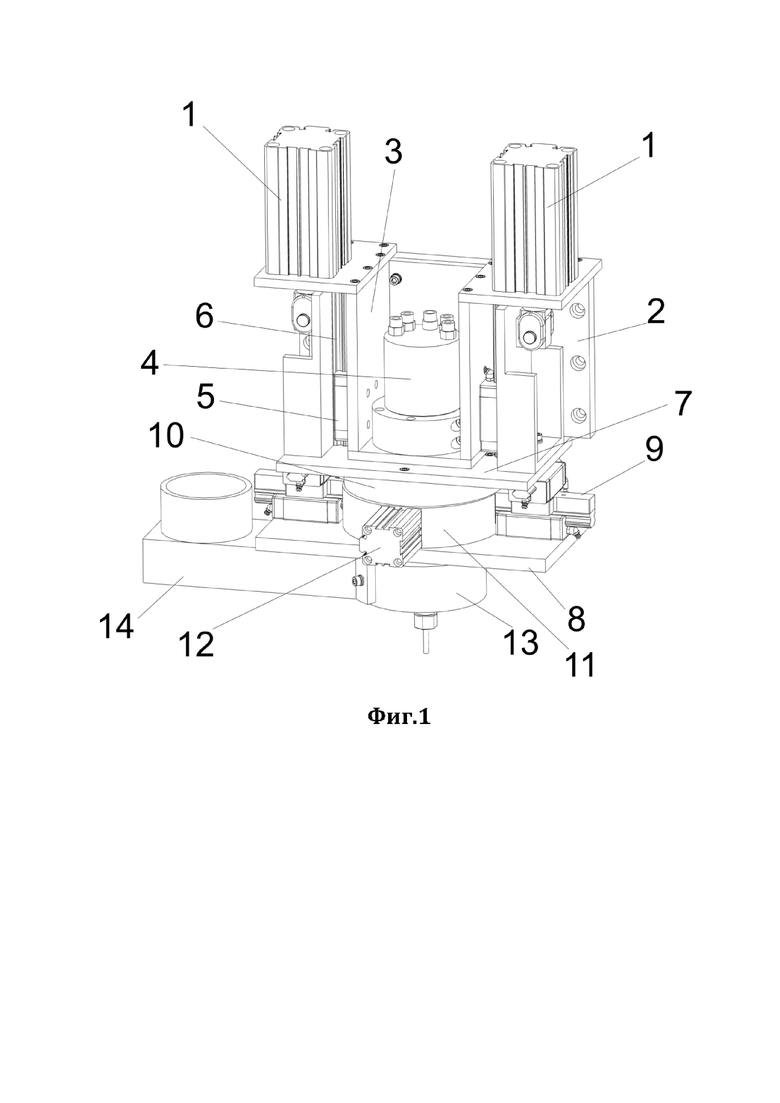

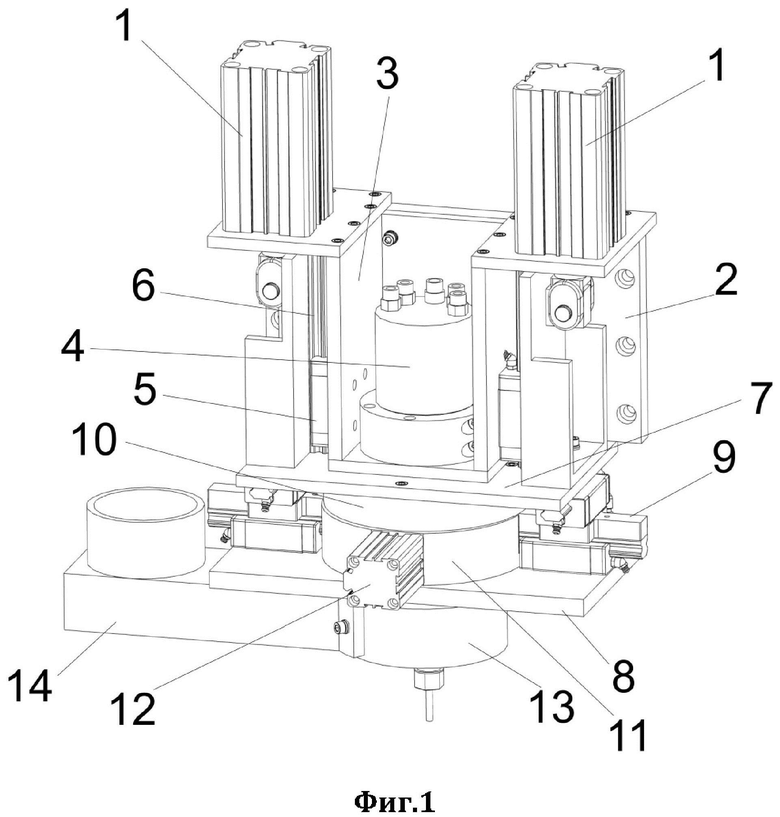

На Фиг. 1 показано устройство фрезерного узла, с помощью которого реализуется заявленный способ.

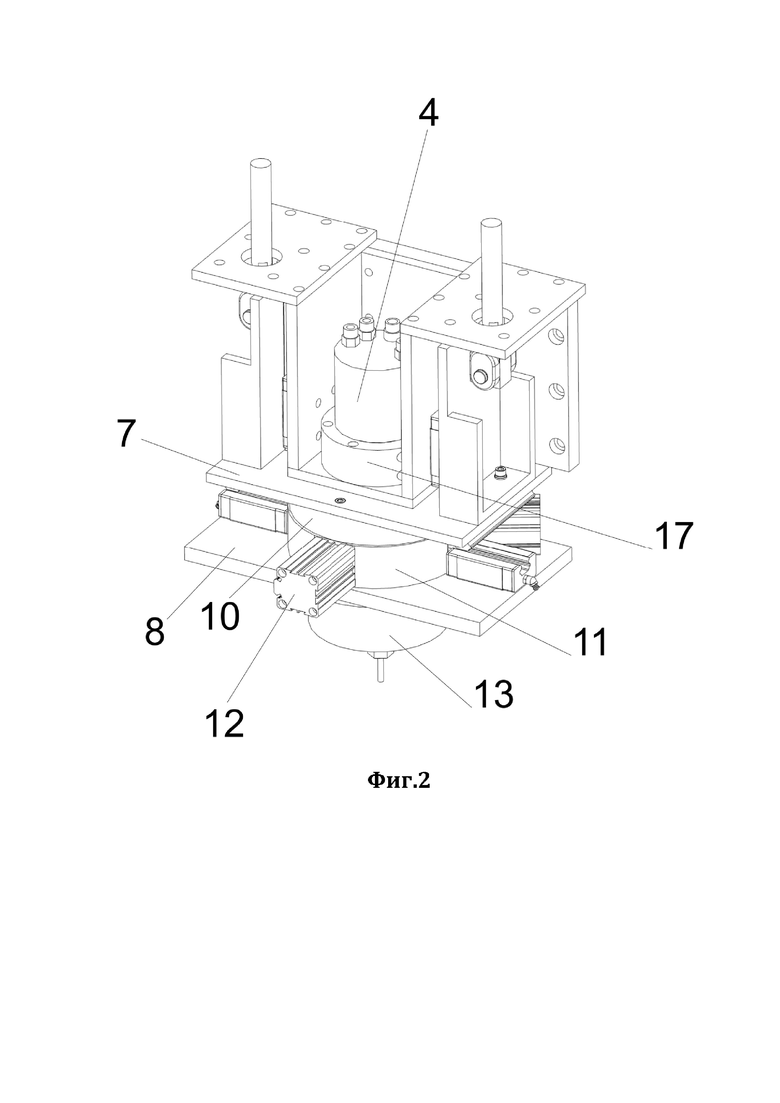

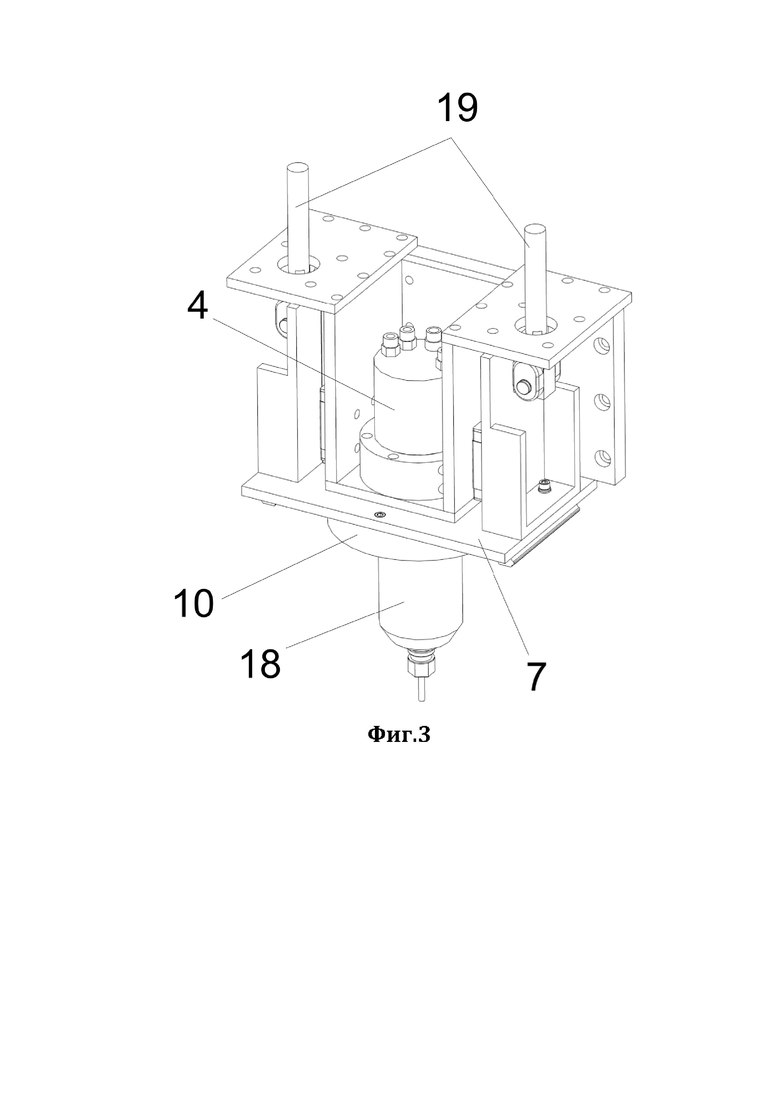

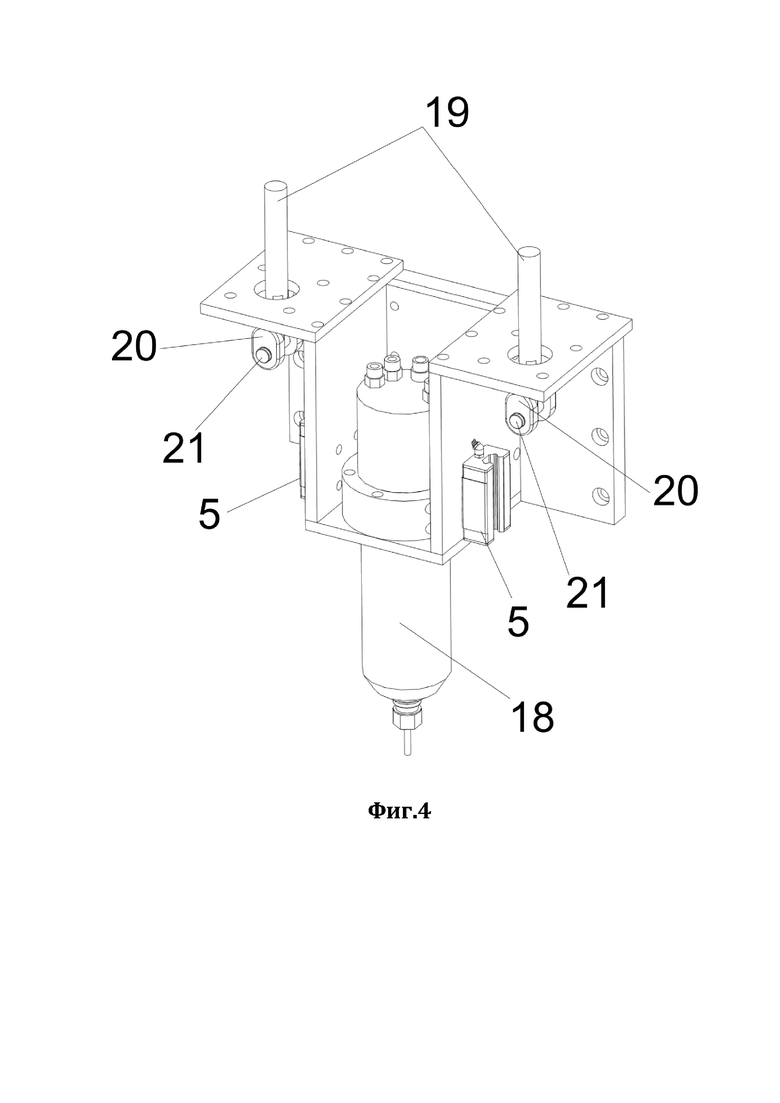

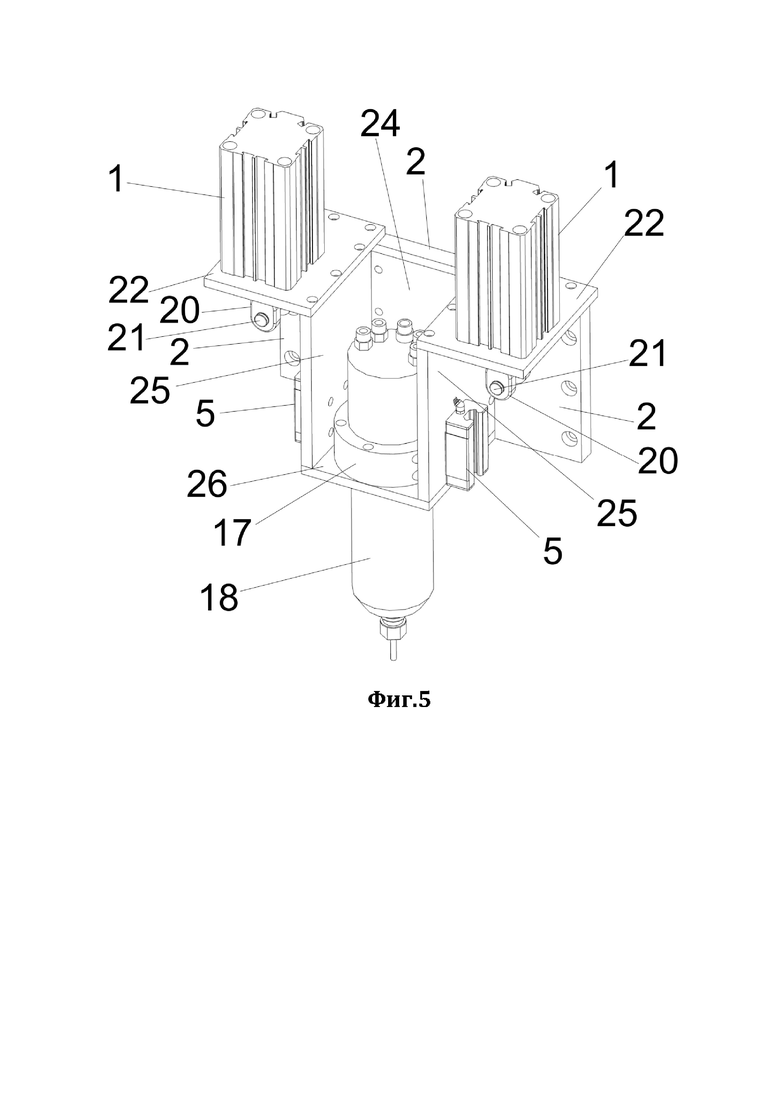

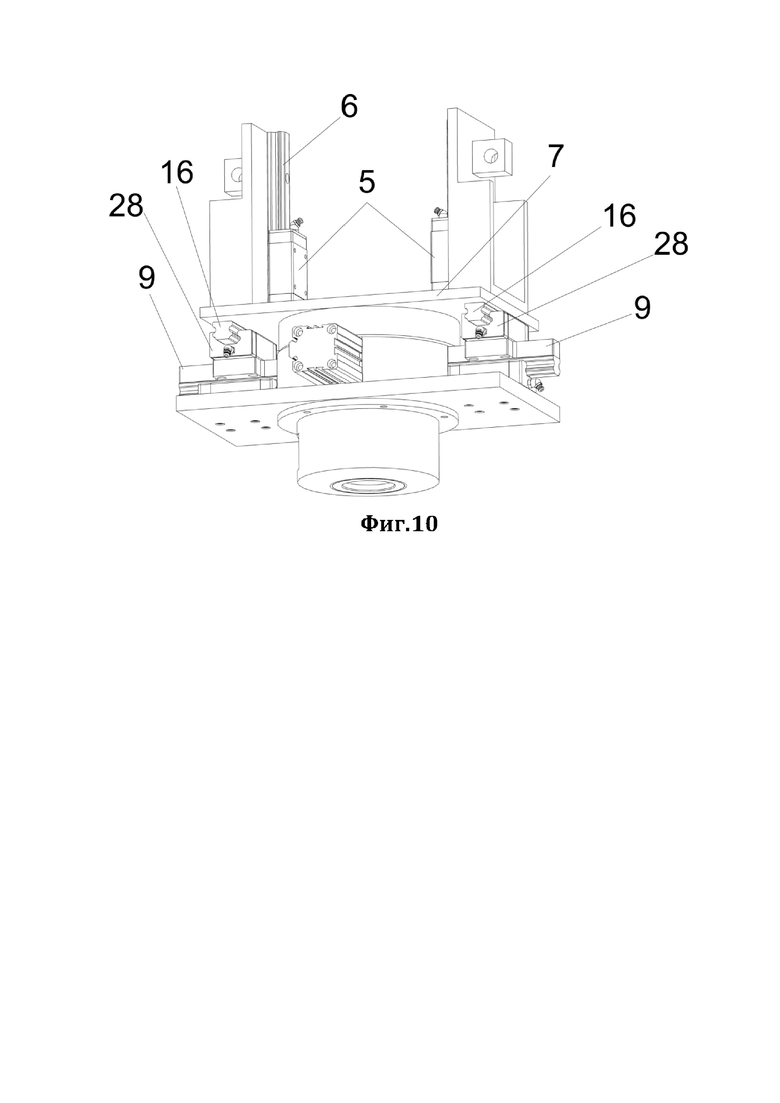

На Фиг. 2 - Фиг. 5, Фиг. 10 показаны отдельные части фрезерного узла и принцип их стыковки между собой.

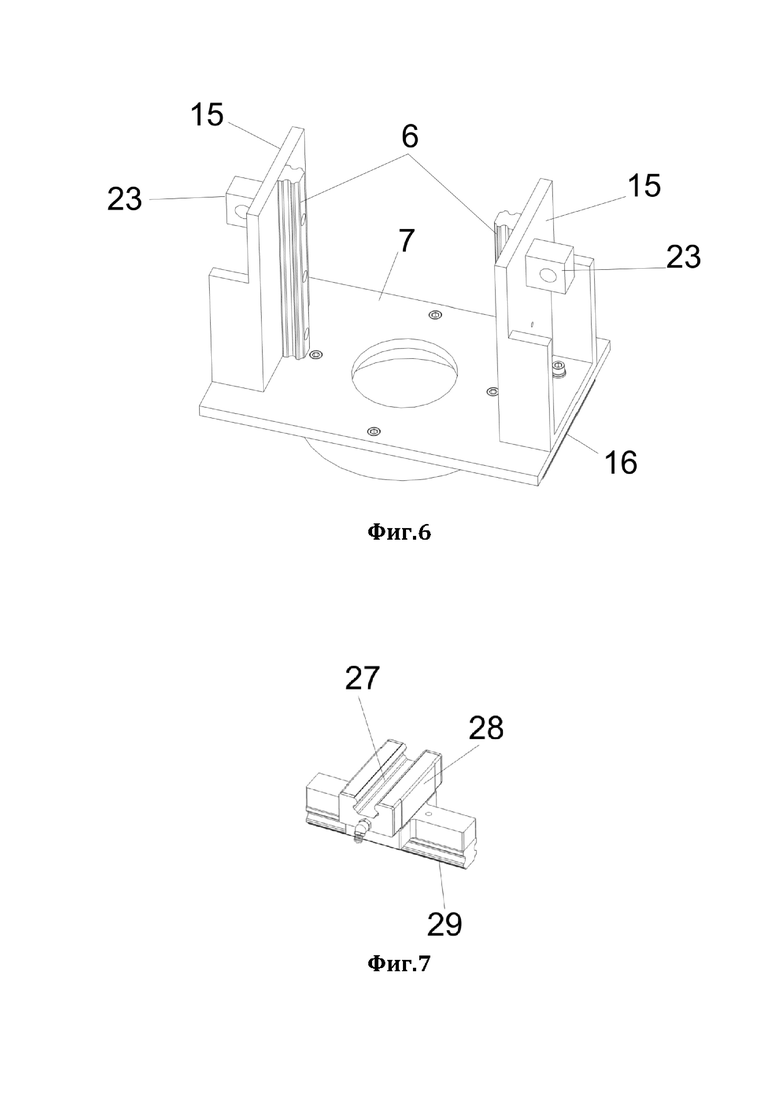

На Фиг. 6 показаны элементы верхней плиты.

На Фиг. 7 показано устройство координатного узла.

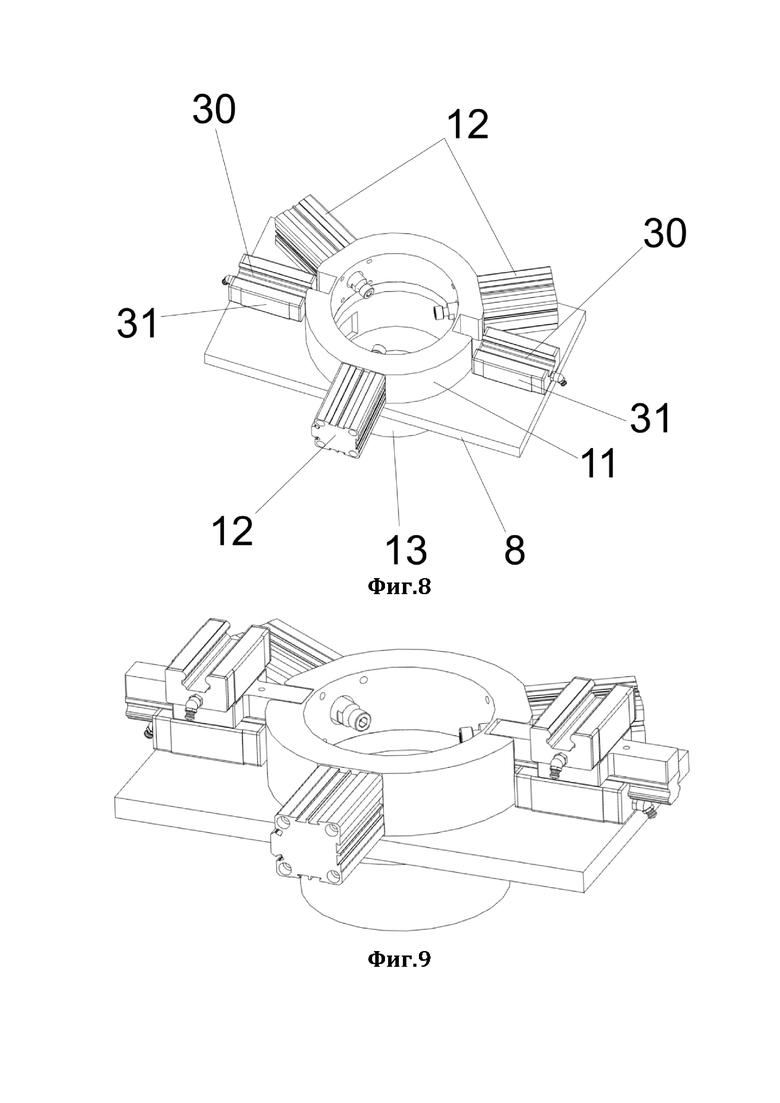

На Фиг. 8 показаны элементы нижней плиты.

На Фиг. 9 показана нижняя подвижная плата в сборе и координатный узел крестовины с кареткой.

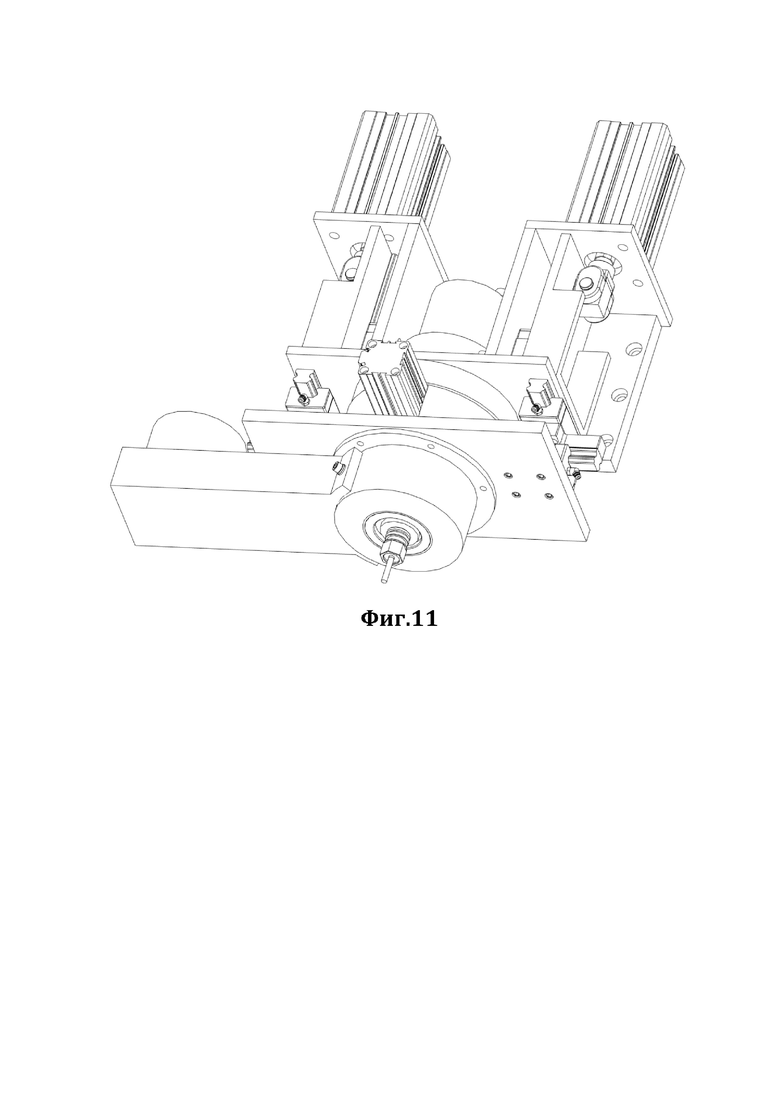

На Фиг. 11 показано положение фрезерного узла в режиме смены инструмента (вид в объеме).

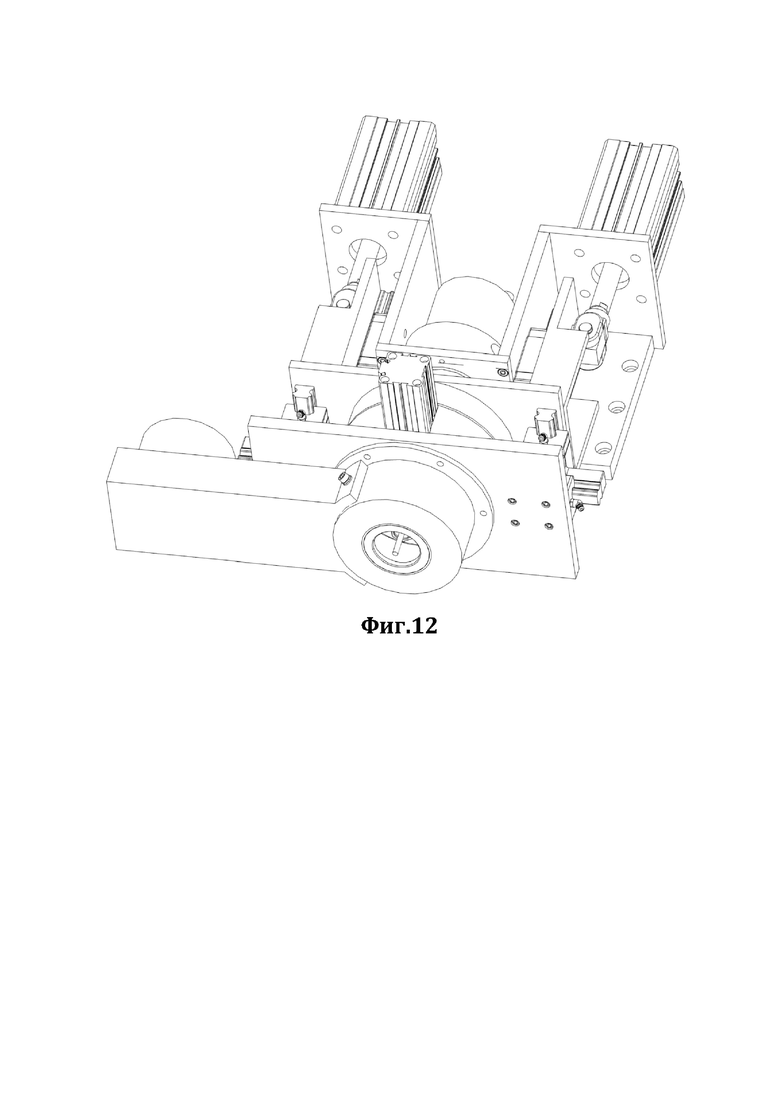

На Фиг. 12 показано положение фрезерного узла в режиме резки материала (вид в объеме).

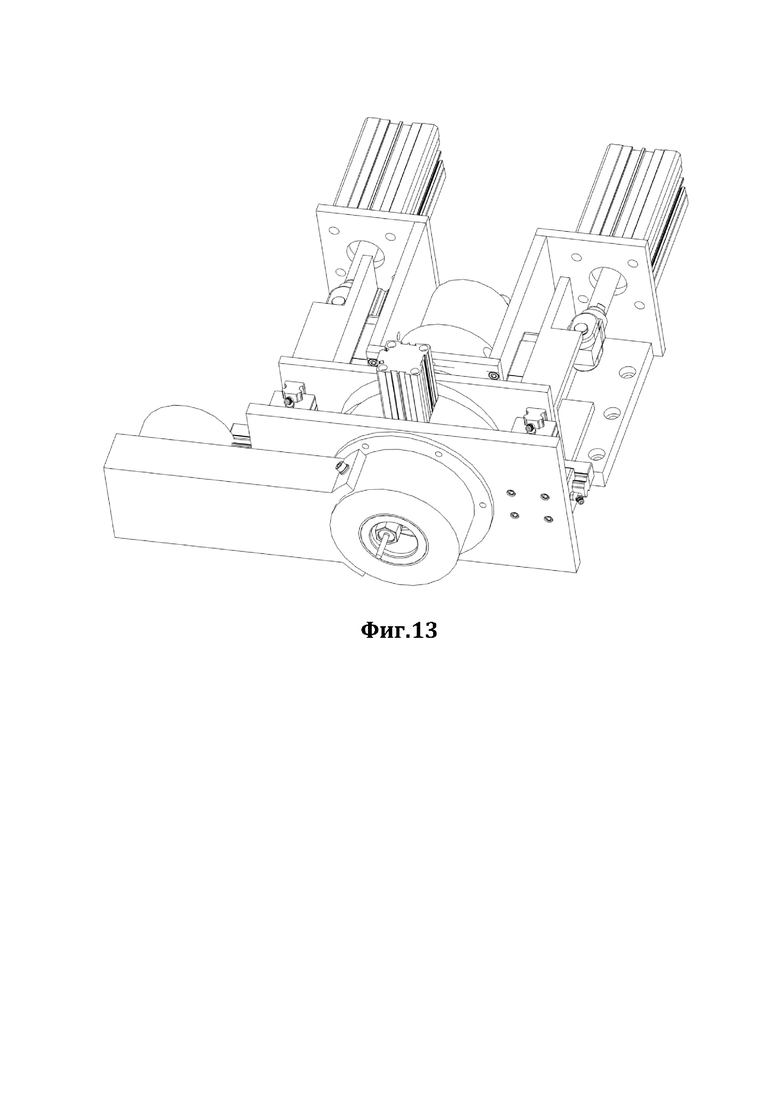

На Фиг. 13 показано положение фрезерного узла в режиме перерезания перемычек (вид в объеме).

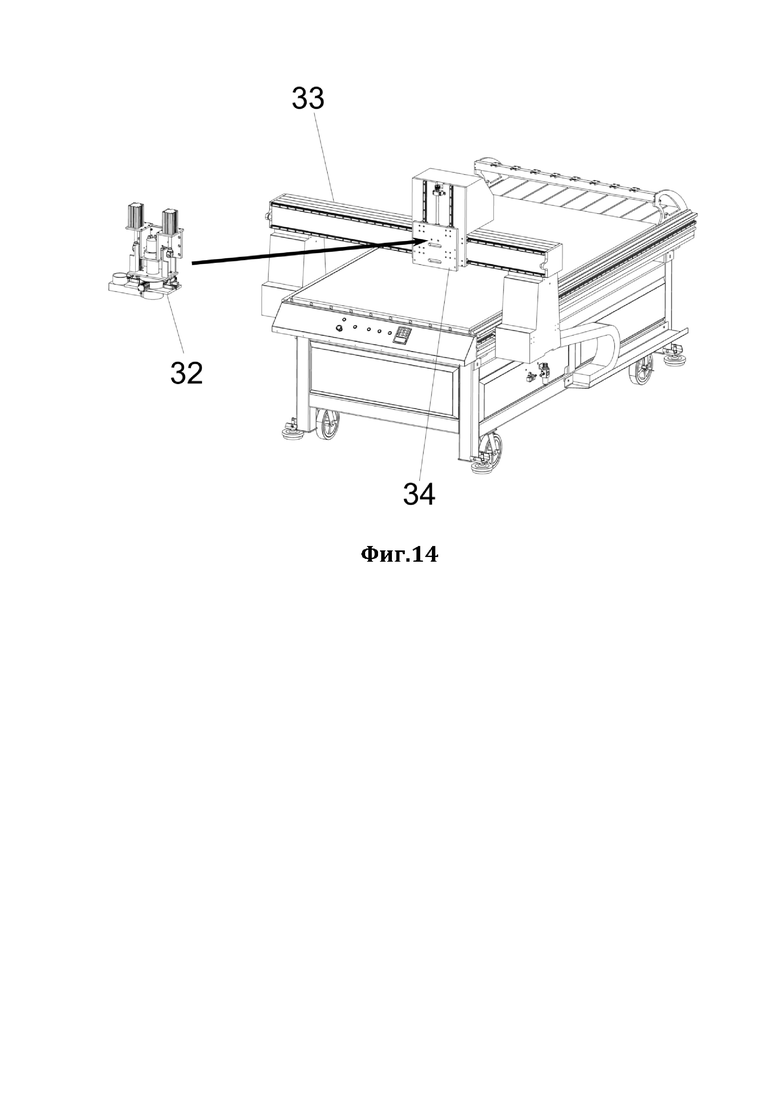

На Фиг. 14 показан принцип крепления фрезерного узла к станку.

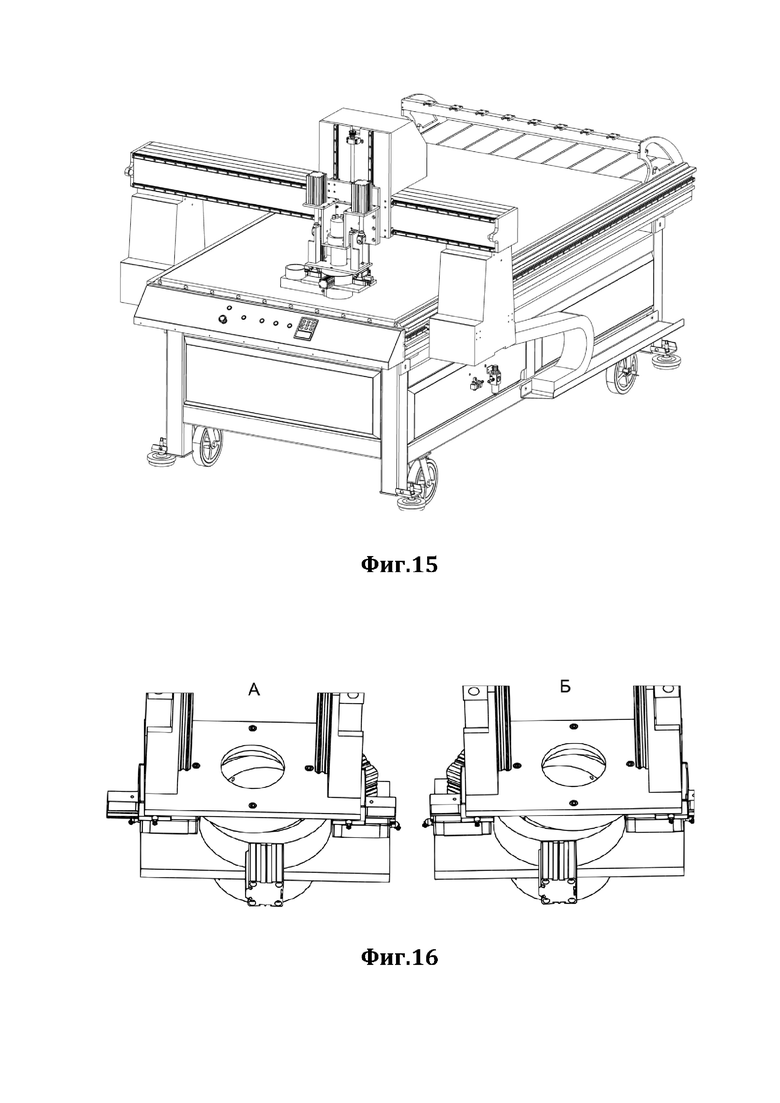

На Фиг. 15 показан закрепленный на станке фрезерный узел в рабочем положении.

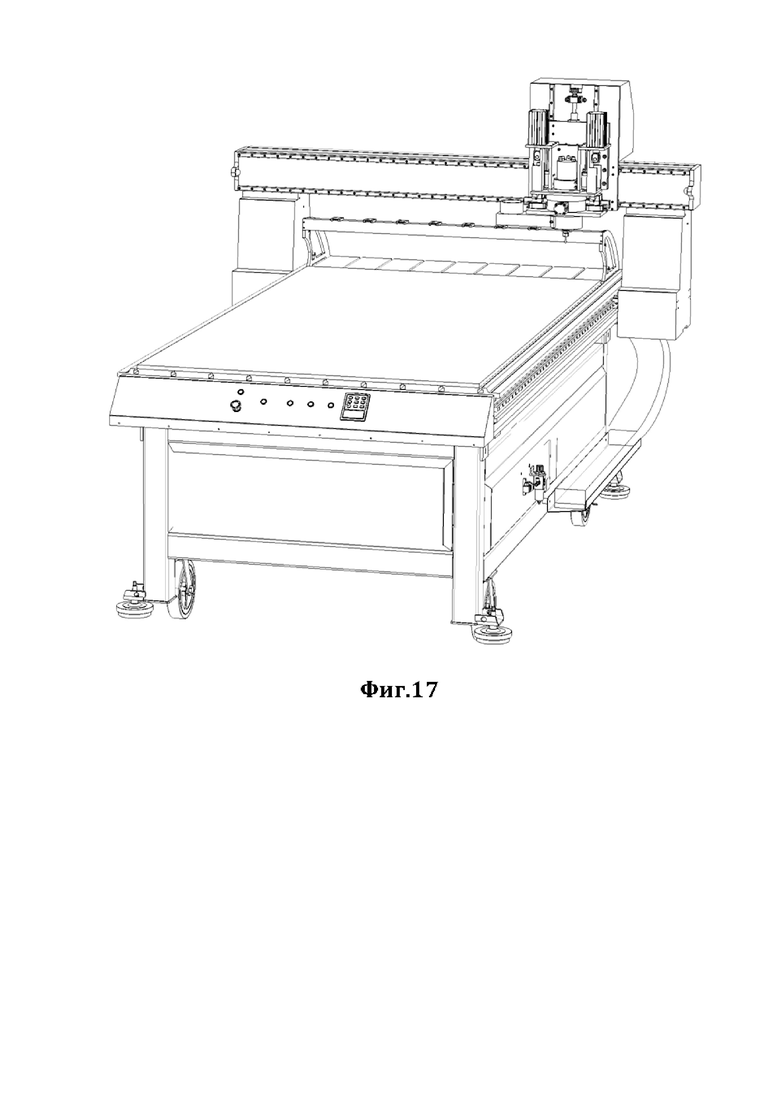

На Фиг. 16 показаны разные положения (А, Б) нижней и верхней плит относительно друг друга в процессе работы в режиме перерезания перемычек.

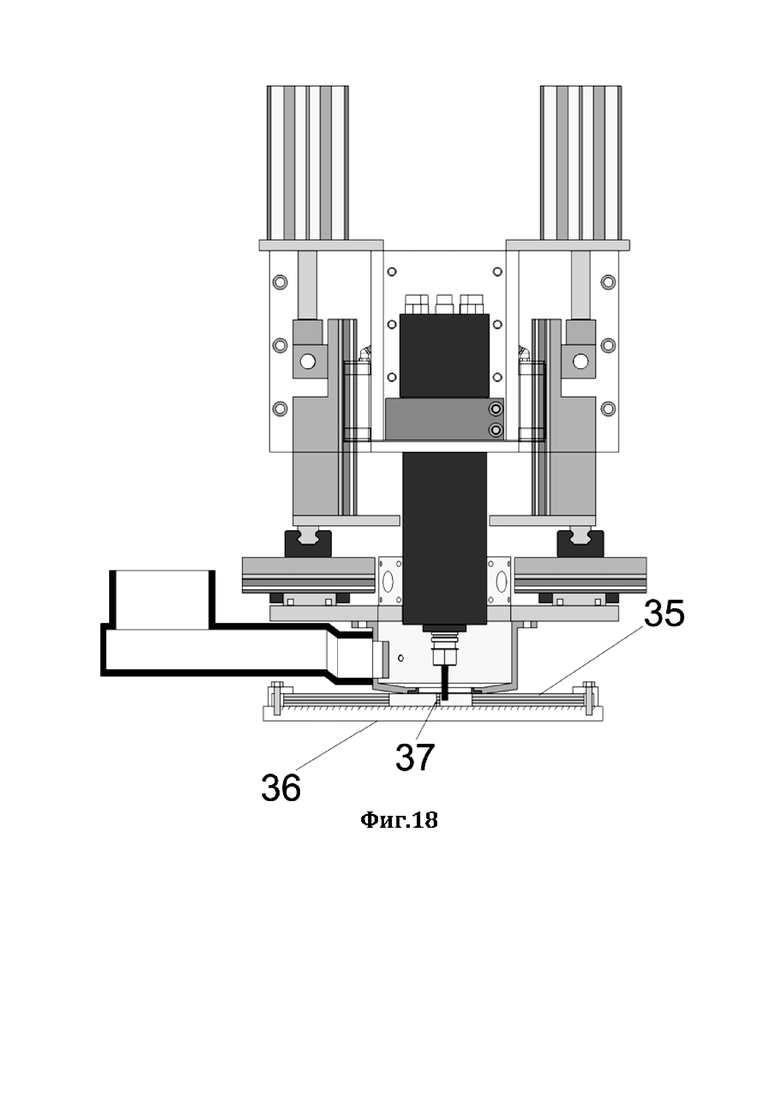

На Фиг. 17 показан закрепленный на станке фрезерный узел в режиме смены инструмента.

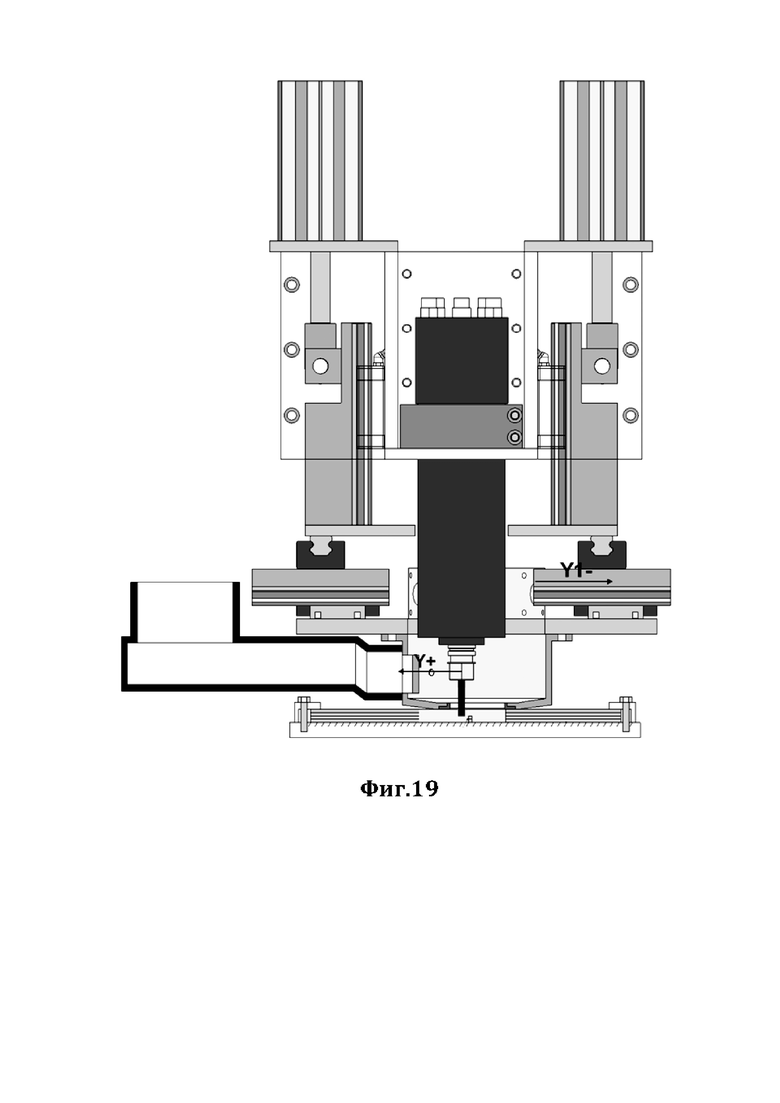

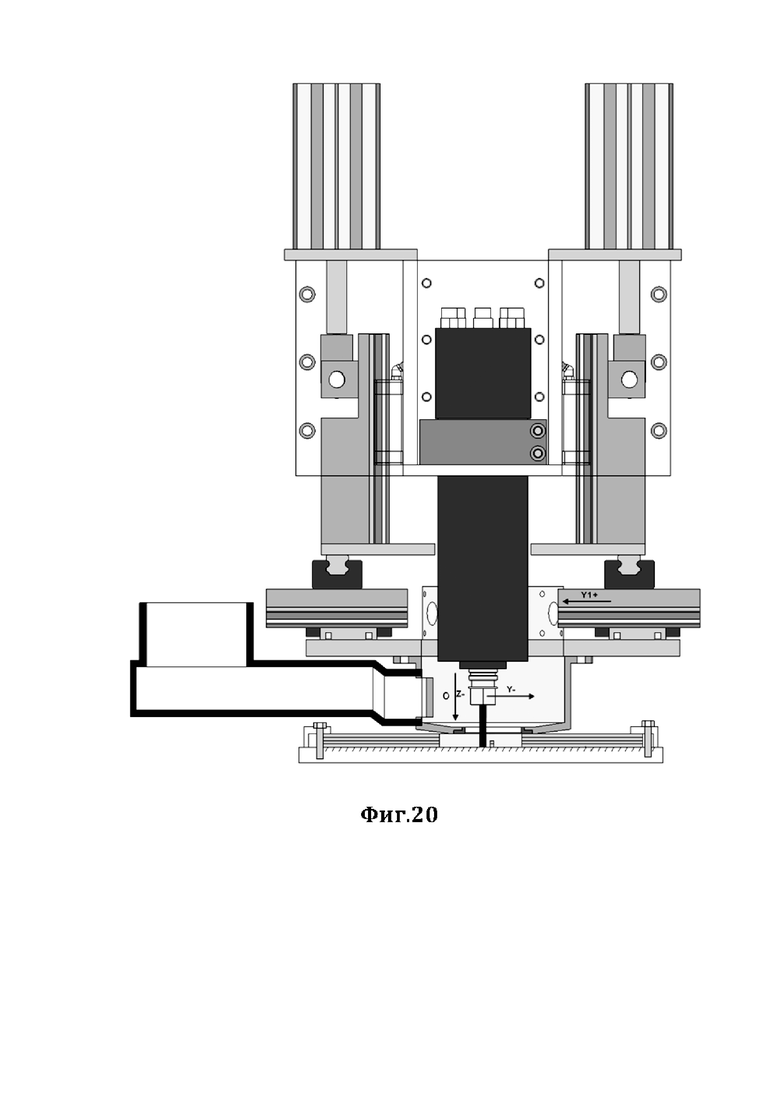

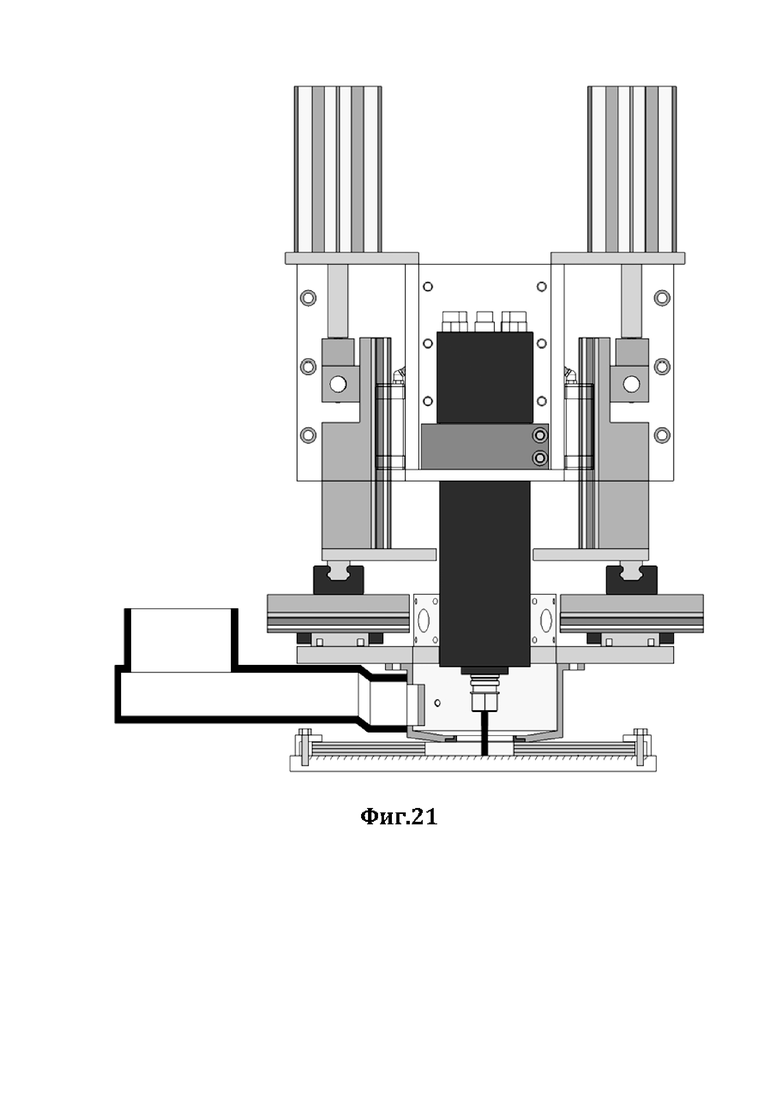

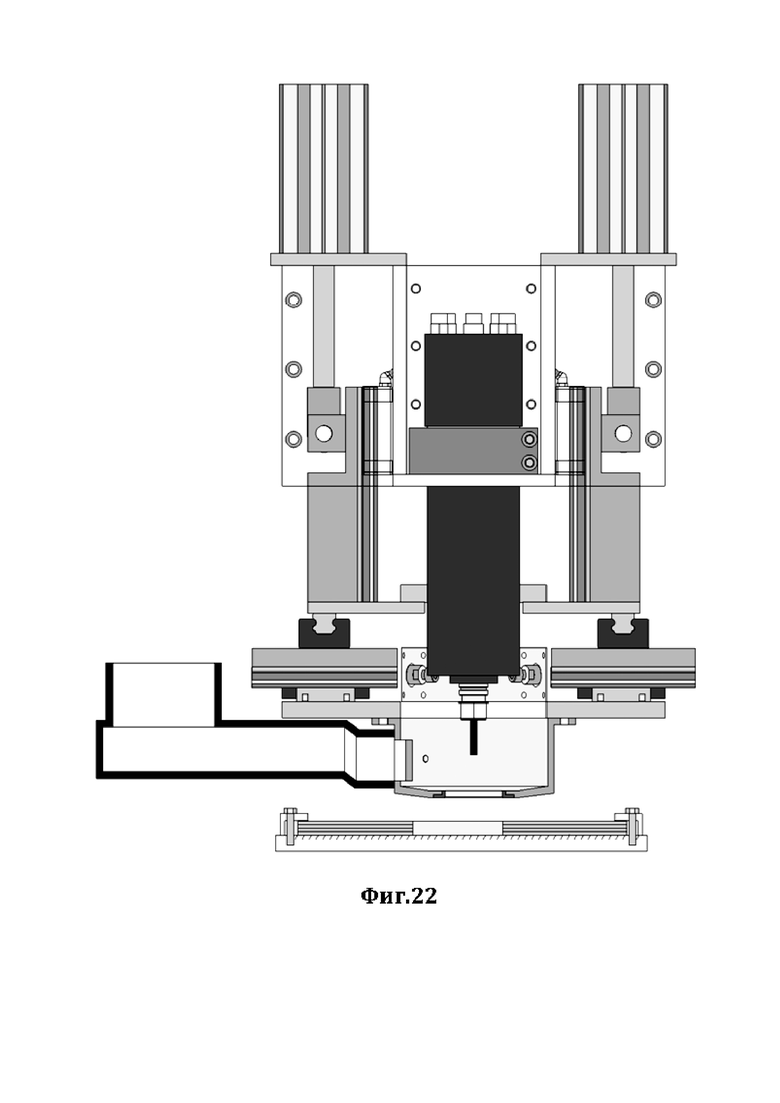

На Фиг. 18 - Фиг. 22 показаны схематически этапы перемещения шпинделя и элементов фрезерного узла при перерезании перемычек (виды сбоку в разрезе).

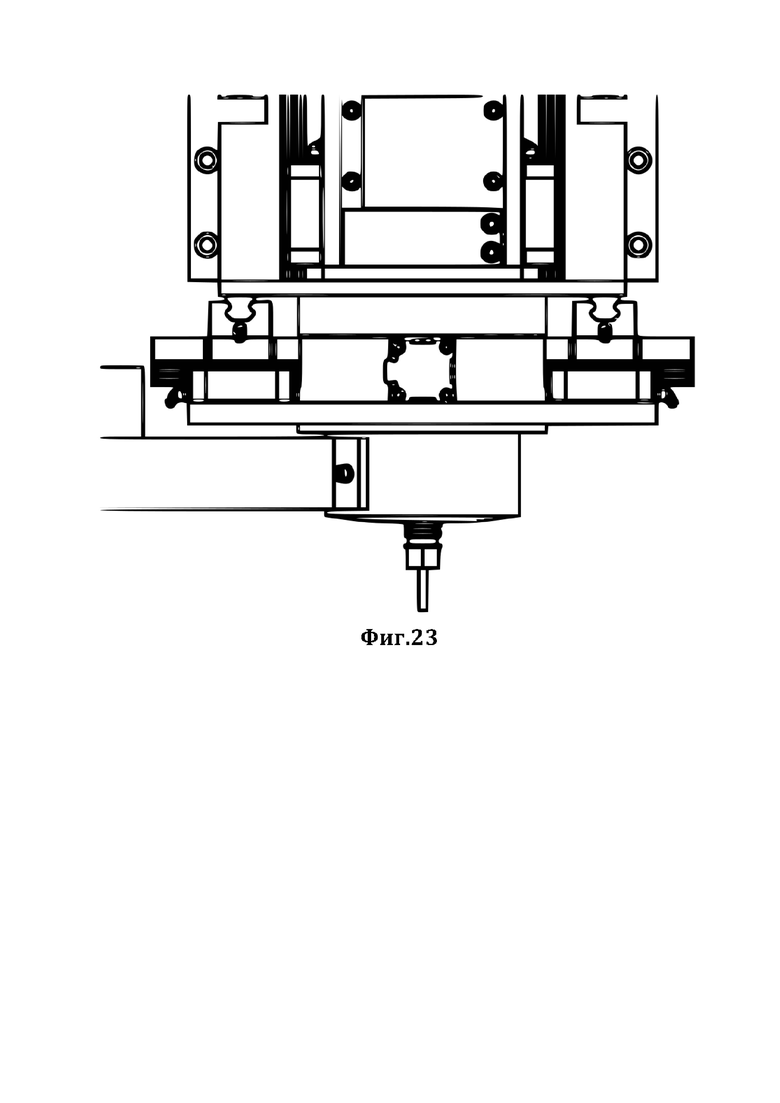

На Фиг. 23 показано состояние фрезерного узла в режиме смены инструмента (вид сбоку в разрезе).

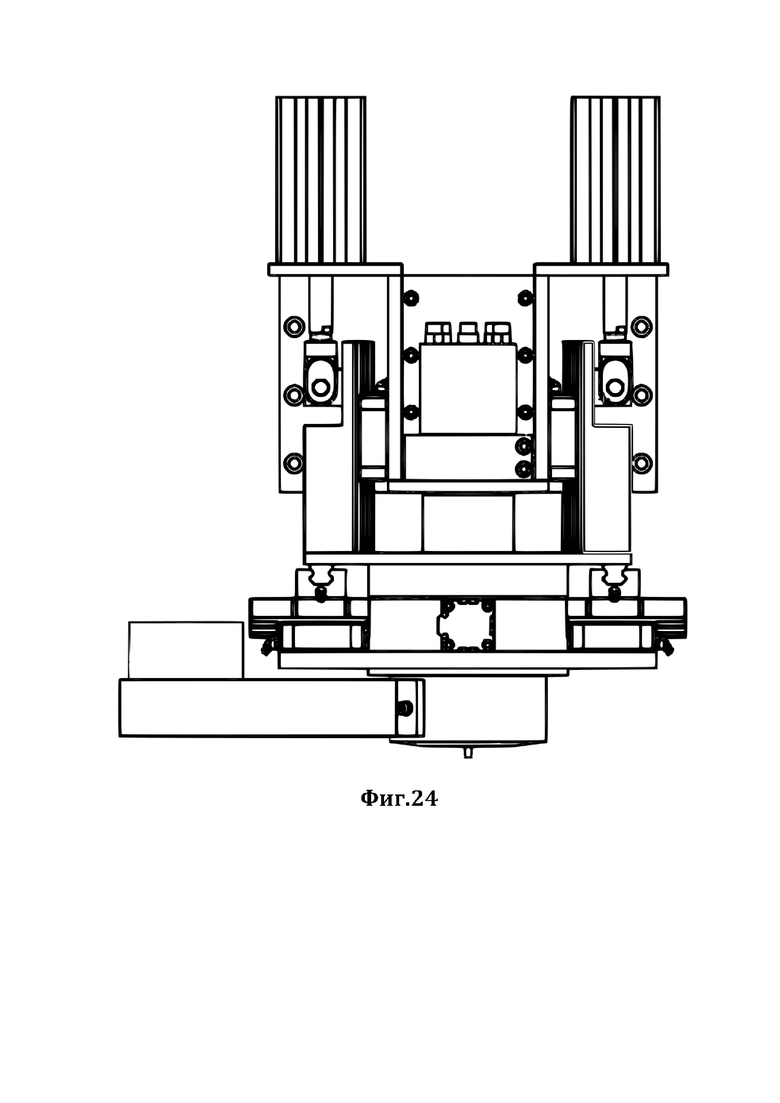

На Фиг. 24 показано состояние фрезерного узла в режиме резки материала (вид сбоку в разрезе).

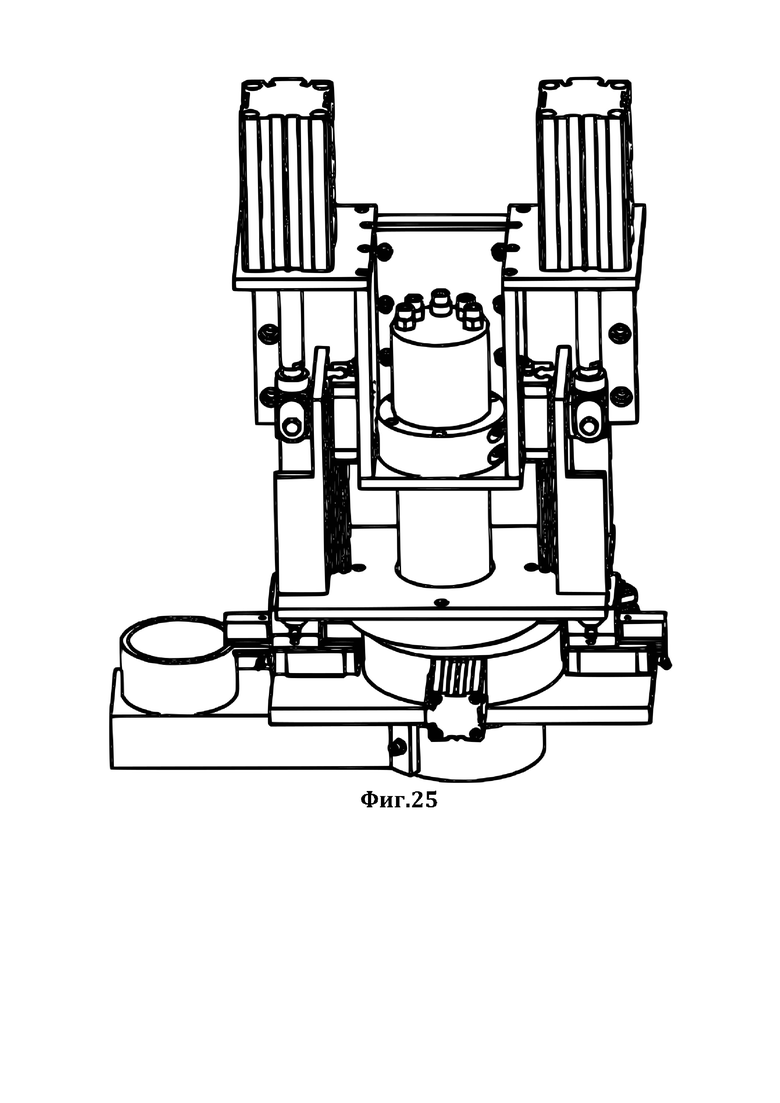

На Фиг. 25 показано состояние фрезерного узла в режиме перерезания перемычек (вид сбоку в разрезе).

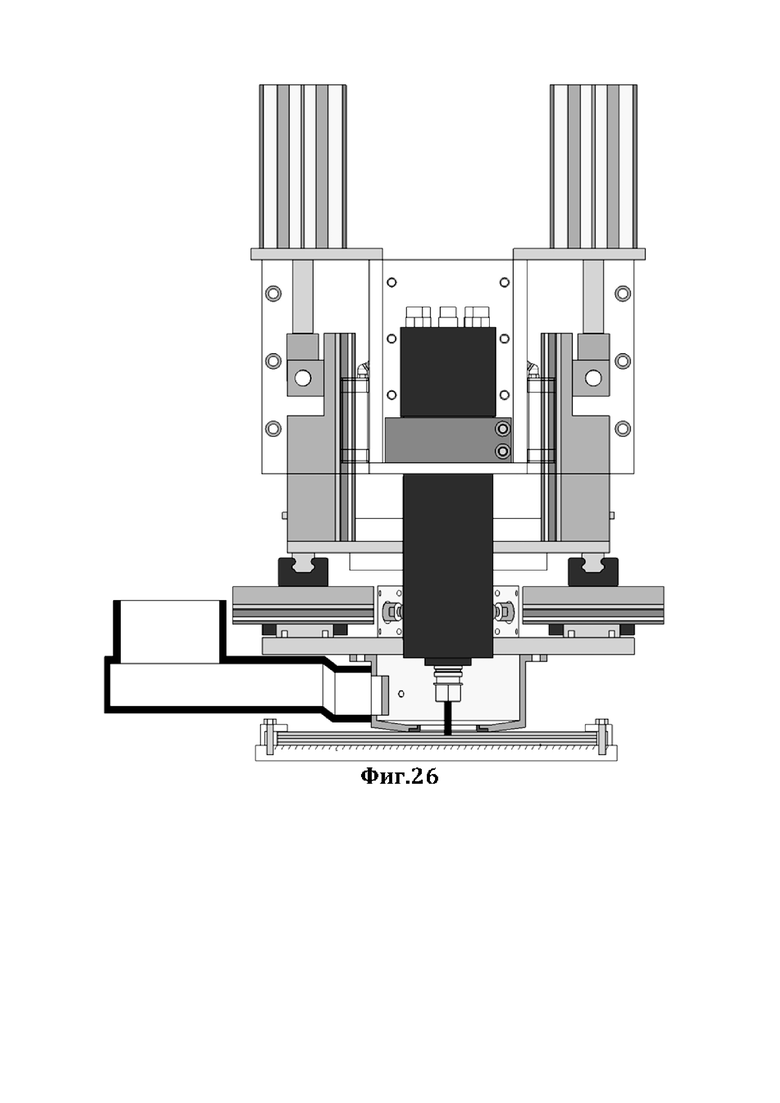

На Фиг. 26 показано схематическое положение фрезерного узла в режиме резки материала (вид сбоку в разрезе).

На чертежах: 1 - прижимной пневмоцилиндр, 2 - опорная плита, 3 - узел крепления шпинделя, 4 - шпиндельный мотор с автоматической сменой инструмента, 5 - каретка узла прижима, 6 - вертикальная рельсовая направляющая, 7 - верхняя плита координатного стола, 8 - нижняя плита координатного стола, 9 - координатный узел, 10 - верхнее кольцо координатного стола, 11 - нижнее кольцо координатного стола, 12 - пневмоцилиндр центровки, 13 - прижимной колпак, 14 - корпус сборника стружки, 15 - опорные стенки, 16 - поперечная рельса координатного стола, 17 - кронштейн шпинделя, 18 - шпиндель, 19 - шток, 20 - вилка пневмоцилиндра, 21 - штифт, 22 - плата цилиндра, 23 - прилив с отверстием, 24 - задняя стенка платы шпинделя, 25 - боковая стенка платы шпинделя, 26 - плата шпинделя, 27 - поперечная направляющая каретки координатного узла поперечной оси, 28 - каретка координатного узла поперечной оси, 29 - продольная рельса координатного стола, 30 - продольная направляющая каретки координатного узла продольной оси, 31 - каретка координатного узла продольной оси, 32 - фрезерный узел, 33 - станок ЧПУ, 34 - монтажная плата для крепления фрезерного узла, 35 - поверхность обрабатываемого материала, 36 - поверхность рабочего стола, 37 - перемычка (мостик).

Осуществление изобретения

Заявленное устройство представляет собой фрезерный узел 32, который крепится на монтажной плате 34 трех координатного фрезерного станка 33 как показано на Фиг. 14. После закрепления фрезерного узла (см. Фиг. 15) станок способен программно перемещать узел в трех координатах (X, Y, Z).

Отличием заявленного решения является то, что координатное смещение в трех координатах (X, Y, Z) реализовано также и на самом фрезерном узле, что позволяет ему стачивать перемычки, для чего фрезерный узел имеет координатный стол, с возможностью смещения в трех координатах X, Y, Z.

Устройство (см. Фиг. 1) состоит из опорной плиты 2, на которой установлен узел 3 крепления шпинделя 18 (см. Фиг. 4). При этом, шпиндельный мотор 4 выполнен с функцией автоматической смены инструмента, но так же может быть с ручной сменой инструмента.

Шпиндель 18 крепится на верхней плите 7 координатного стола с помощью кронштейна 17, который опирается на плату 26 шпинделя, соответственно, опирающуюся на плиту 7.

На корпусе узла 3 крепления шпинделя 18 установлены две каретки 5, двигающихся по оси Z вдоль вертикальных рельсовых направляющих 6.

Узел 3 представляет собой (см. Фиг. 5) закрепленные на опорной плите 2 задней стенки 24 и двух боковых стенок 25 платы 26 шпинделя 18, а на верхних торцах боковых 25 и задней 24 стенок закреплены перпендикулярно платы 22 цилиндров 1, к которым и крепятся последние.

Вертикальные рельсовые направляющие 6 закреплены на опорных стенках 15 (см. Фиг. 6), верхней плиты 7 координатного стола. На опорных стенках 15 расположены два прилива 23 с отверстием в каждом, в которые вставляются в вилки 20 поршней 19 (см. Фиг. 2 - Фиг. 4) прижимных пневмоцилиндров 1 (см. Фиг. 5), и фиксируются штифтом 21, что позволяет перемещать плиту 7 вверх и вниз относительно опорной плиты 2 и шпиндельного мотора 4.

На нижней поверхности верхней плиты 7 установлены две поперечные рельсовые направляющие 16 координатного стола, и верхнее кольцо 10 координатного стола.

Верхняя плита 7 соединяется с нижней плитой 8 через два координатных узла 9, каждый из которых выполнен в виде крестовин (см. Фиг. 7).

Крестовина (Фиг. 7) состоит из каретки 28 координатного узла поперечной оси, имеющей паз в виде поперечной направляющей 27, а снизу перпендикулярно оси каретки выполнена продольная рельса 29 координатного стола.

Координатный узел 9 позволяет передавать давление на нижнюю плиту 8 от пневмоцилиндров 1 и сохранять подвижность верхней плиты 7 относительно нижней 8 в пределах 20-25 мм.

На нижней плите 8 (см. Фиг. 8) расположены три пневмоцилиндра 12 системы центрирования, две каретки 31 координатного узла продольной оси, имеющие паз в виде продольной направляющей 30.

Продольная рельса 29 вставляется в паз продольной направляющей 30 (см. Фиг. 9), а в паз поперечной направляющей 27 вставляется поперечная рельса 16 (см. Фиг. 10).

Также на нижней плите 8 закреплено нижнее кольцо 11, которое служит для крепления пневмоцилиндров 12 центрирования, и в качестве уплотнения для системы удаления стружки 14.

При монтаже верхней 7 и нижней 8 плиты, между верхним 10 и нижним 11 кольцами образуется небольшой зазор порядка 1-1,5 мм, который обеспечивает достаточное разрежение для эффективной работы системы удаления стружки 14.

На нижней поверхности нижней плиты 8 координатного стола крепится прижимной колпак 13, в боковой стенке которого имеется вырез, для подвода короба системы удаления стружки 14.

На нижней поверхности колпака 13 расположено отверстие для вывода инструмента. В отверстие вставляется защитное капролоновое кольцо. При необходимости в колпаке 13 делаются вырезы, для подвода охлаждающей жидкости, по системе “охлаждающий туман” (на чертежах не показаны).

Устройство работает в нескольких режимах.

1 режим работы - смена инструмента

В нем подается давление в пневмоцилиндры 12 системы центрирования, выдвинутые штоки внутри них упираются в корпус шпинделя 18 с трех сторон и смещают нижнюю часть координатного стола и прижимной колпак 13 в центральное положение.

Затем подается давление на смещение вверх в прижимные пневмоцилиндры 1, и координатный стол вместе с прижимным колпаком 13 уходит в верхнее положение, открывая конус держателя инструмента, для перемещения в позицию смены инструмента (см. Фиг. 11, Фиг. 17).

В 1 режиме работы координатный стол с прижимным колпаком 13 находится в максимально верхней позиции относительных координат Z1 = 0. Это достигается подачей максимального давления в нижнюю полость прижимных пневмоцилиндров 1.

Независимые координаты X1, Y1 в нулевой позиции, координата Z1 в верхнем значении = 0. Далее устройство вместе с монтажной платой станка, может быть перемещено в общей системе координат станка в X,Y,Z в точку смены инструмента.

2 режим работы - режим резки (раскроя материала)

В нем пневмоцилиндры 12 системы центрирования находятся под давлением.

В прижимные пневмоцилиндры 1 подается не полное давление на подъем, для частичной разгрузки веса подвижной части. Величина давления подбирается при настройке, для обеспечения нужной величины прижима. Инструмент находится в центре отверстия в прижимном колпаке 13, колпак движется синхронно с инструментом (см. Фиг. 12, Фиг. 24, Фиг. 26).

В режиме работы 2 координатный стол с прижимным колпаком 13 находится в промежуточной позиции в независимой системе координат Z1 = значению А, соответствует минусовому значению Z1, (когда прижимной колпак 13 касается поверхности пакетного материала 35). Это достигается подачей давления в нижнюю полость прижимных пневмоцилиндров 1. Значение давления уравновешивает вес координатного стола и прижимного колпака 13.

Штоки пневмоцилиндров 12 системы центрирования выдвинуты и упираются в корпус шпинделя 18, тем самым фиксируя нижнюю часть координатного стола и прижимной колпак 13 в центральной позиции (см. Фиг. 26). Независимые координаты X1, Y1 в нулевой позиции, координата Z1 в промежуточном значении. Инструмент движется по координатам X,Y и Z, а координаты, X1,Y1 зафиксированы штоками пневмоцилиндров 12 системы центрирования и не меняются. Координата Z1 меняется по мере углубления инструмента.

3 режим работы - перерезание перемычек

А) В нем в режиме резки инструмент перемещается в место расположения перемычки 37 (см. схему Фиг. 18).

Б) В прижимные пневмоцилиндры 1 подается полное давление на прижимной колпак 13, который с большим усилием придавливает пакет материала 35 к поверхности рабочего стола 36.

В) Затем снимается давление с пневмоцилиндров 12 системы центрирования. Координатный стол получает возможность движения относительно режущего инструмента. Фреза перерезает перемычки 37, а прижимной колпак 13 остается на месте и давит на материал фиксируя его положение (см. Фиг. 21).

Г) Когда перемычка 37 перерезана шпиндель отводят вверх, на высоту больше хода пневмоцилиндров прижима, давление в прижимных пневмоцилиндрах сохраняют, по мере подъема шпинделя прижимной колпак уходит в крайнее нижнее положение, а затем разрывает контакт с материалом.

Д) После чего подается давление в пневмоцилиндры 12 системы центрирования, координатный стол занимает центральное положение (см. Фиг. 22).

Е) Далее инструмент перемещается в новую точку.

Ж) Затем шпиндель 18 перемещается вниз, колпак 13 придавливает пакет материала 35 к поверхности рабочего стола 36, а с пневмоцилиндров 12 системы центрирования снимается давление.

З) Далее порядок действий по этапам В) - Д) повторяется.

В режиме 3 фрезерный узел 32 может перемещаться в общей системе координат X,Y,Z вместе с монтажной платой 34 станка 33 (см. Фиг. 13, Фиг. 14 - Фиг. 16).

А прижимной колпак 13 еще и в независимой системе координат X1,Y1,Z1, но в небольших пределах порядка ±20 мм по осям X1,Y1, и порядка ±100 мм по оси Z1 (см. Фиг. 16).

В режиме перерезания перемычек 37 инструмент позиционируется в место расположения перемычки 37, а координатный стол с прижимным колпаком 13 находится в промежуточной позиции в независимой системе координат Z1 = значению А, что соответствует минусовому значению Z1, когда прижимной колпак 13 придавливается к поверхности пакетного материала 35. Это достигается подачей максимального давления в верхнюю полость прижимных пневмоцилиндров 1. Усилие прижима в сотни килограмм предотвращает сдвиг материала при пере резании перемычки 37. Штоки пневмоцилиндров 12 системы центрирования втянуты, нижняя часть координатного стола и прижимной барабан освобождаются, позволяя шпинделю 18 перемещаться относительно прижимного колпака 13 в пределах координат X1 и Y1. Независимые координаты X1, Y1 в нулевой позиции, координата Z1 в промежуточном.

Перерезание перемычек 37 возможно и в несколько проходов.

Первым проходом при движении шпинделя 18 в сторону Y+ перерезают перемычки 37 четвертого и третьего листа пакетного материала 35.

Срезав на них перемычки 37 (см. Фиг. 19) шпиндель 18 опускается ниже до поверхности стола (см. Фиг. 20), и обратным ходом в сторону Y- перерезает перемычки 37 у двух нижних листов пакетного материала 35 (см. Фиг. 21).

При перерезании перемычек 37 монтажная плата 34 станка 33, с установленном на ней фрезерным узлом 32 начинает движение по координате Y+, а нижняя часть координатного стола фрезерного узла 32, оставаясь на месте, смещается (относительно верхней части) в сторону Y1- (Фиг. 19).

То есть, когда прижимной колпак 13 давит на материал 35, сохраняется возможность перемещать шпиндель 18 станка 33 с фрезой в пределах хода координатного стола, что вполне достаточно для удаления перемычки с учетом диаметра фрезы.

Перерезав перемычки 37 полностью (Фиг. 21) станок 33 возвращает фрезерный узел 32 в начальную точку операции.

Для позиционирования в следующую точку нахождения перемычки станок поднимает фрезерный узел 32 вверх по оси Z на достаточную высоту (больше чем остаточный ход штоков 19 прижимных пневмоцилиндров 1). И подается давление в пневмоцилиндры 12 системы центрирования, координатный стол центрируется относительно шпинделя 18 (см. Фиг. 22).

В этом положении штоки 19 прижимных пневмоцилиндров 1 полностью выпущены, штоки пневмоцилиндров 12 системы центрирования выдвинуты, устройство готово к перемещению в новую точку.

Аналогично происходит перерезание перемычек 37 расположенных на кривых траекториях, в этих случаях координатный стол отрабатывает по осям X1 и Y1 одновременно с перемещением шпинделя по осям X и Y.

Работа данного устройства связана с возможностью программного обеспечения, запоминания места расположения перемычек и возможностью возврата инструмента в эти точки впоследствии. Современные станки ЧПУ обладают такой возможностью в полной мере.

Все это позволяет автоматически произвести пакетный раскрой материала из нескольких листов общей толщиной порядка 12-15 мм и затем удалить перемычки 37, не допуская сдвига пакетного материала 35, в процессе перерезания перемычек 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерная головка | 1989 |

|

SU1632651A1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1991 |

|

RU2016715C1 |

| Фрезерная головка | 1991 |

|

SU1779488A1 |

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| Сверлильный станок | 1987 |

|

SU1429452A1 |

| Фрезерная головка | 1991 |

|

SU1776500A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| Сверлильный станок | 1978 |

|

SU770674A1 |

Изобретение относится к обработке материала на фрезерных станках ЧПУ и станках с автоматической сменой инструмента и может быть использовано для автоматического удаления перемычек между заготовками. Фрезерный узел устанавливают на монтажной плате трехкоординатного фрезерного станка. Фрезерный узел содержит опорную плиту, к которой крепят шпиндель с фрезой. На фрезерный узел устанавливают координатный стол, состоящий из верхней и нижней подвижных плит и выполненный с возможностью смещения в трех координатах. Верхнюю плиту соединяют с нижней через два координатных узла. На нижней поверхности нижней плиты закрепляют прижимной колпак. Координатный стол передает давление на нижнюю плиту посредством пневмоцилиндров с сохранением подвижности нижней плиты относительно верхней. Перемычки между заготовками удаляют путем придавливания прижимным колпаком пакета с материалом и одновременного смещения шпинделя с фрезой в трех координатах X, Y, Z. Обеспечивается возможность автоматического раскроя материала из нескольких листов и последующего удаления перемычки без сдвига материала. 5 з.п. ф-лы, 26 ил.

1. Способ удаления перемычек между заготовками пакета на фрезерном станке с ЧПУ, включающий закрепление на монтажной плате трехкоординатного фрезерного станка фрезерного узла, содержащего опорную плиту, к которой закрепляют шпиндель с фрезой, при этом используют шпиндельный мотор с функцией автоматической смены инструмента, отличающийся тем, что фрезерный узел оснащают координатным столом, состоящим из верхней и нижней подвижных плит, и устанавливают его с возможностью смещения в трех координатах X, Y, Z, при котором вертикальное смещение координатного стола обеспечивают вертикальным смещением кареток вдоль вертикальных рельсовых направляющих, при этом верхнюю плиту соединяют с нижней плитой через два координатных узла, каждый из которых выполнен в виде крестовин, на нижней поверхности нижней плиты координатного стола крепят прижимной колпак, с помощью координатного стола передают давление на нижнюю плиту посредством пневмоцилиндров с сохранением подвижности нижней плиты относительно верхней, а на нижней плите закрепляют кольцо с пневмоцилиндрами системы центрирования шпинделя, при этом перемычки между заготовками удаляют путем придавливания прижимным колпаком пакета с материалом и одновременного смещения шпинделя с фрезой в трех координатах X, Y, Z.

2. Способ по п.1, отличающийся тем, что перемычки между заготовками удаляют путем выполнения следующих этапов:

А) фрезу перемещают в место расположения перемычки;

Б) в прижимные пневмоцилиндры подают полное давление на прижимной колпак, которым придавливают пакет материала к поверхности рабочего стола;

В) снимают давление с пневмоцилиндров системы центрирования, фрезой перерезают перемычки, а прижимной колпак удерживают на месте и прижимают им пакет материала к поверхности рабочего стола;

Г) после срезания перемычки шпиндель отводят вверх на высоту больше хода пневмоцилиндров, при этом давление в прижимных пневмоцилиндрах сохраняют, по мере подъема шпинделя прижимной колпак смещается в крайнее нижнее положение, а затем разрывает контакт с материалом;

Д) после чего подают давление в пневмоцилиндры системы центрирования и обеспечивают центрирование координатного стола относительно шпинделя;

Е) далее фрезу перемещают в новую точку;

Ж) затем шпиндель перемещают вниз, прижимным колпаком придавливают пакет материала к поверхности рабочего стола, а с пневмоцилиндров системы центрирования снимают давление;

З) до полного удаления всех перемычек порядок действий по этапам В) - Д) повторяют; после полного перерезания всех перемычек фрезерный узел возвращают в начальную точку операции.

3. Способ по п.1, отличающийся тем, что перерезание перемычек осуществляют в несколько проходов путем срезания перемычек сначала у верхних листов материала, а затем у нижних.

4. Способ по п.1, отличающийся тем, что для позиционирования в следующую точку нахождения перемычки фрезерный узел поднимают вверх по оси Z на заданную высоту, подают давление в пневмоцилиндры системы центрирования и центрируют координатный стол относительно шпинделя.

5. Способ по п.1, отличающийся тем, что на нижней поверхности верхней плиты размещают две поперечные рельсовые направляющие координатного стола и верхнее кольцо координатного стола, а на нижней плите крепят нижнее кольцо крепления пневмоцилиндров центрирования, при этом между верхним и нижним кольцами оставляют зазор.

6. Способ по п.1, отличающийся тем, что на нижней плите устанавливают три пневмоцилиндра системы центрирования и две каретки координатного узла продольной оси.

| Способ получения высших спиртов или сложных эфиров | 1924 |

|

SU2030A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ СПЕКА | 0 |

|

SU185862A1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| Фрезерная головка | 1991 |

|

SU1779488A1 |

| 0 |

|

SU406335A1 | |

| CN 102773529 A, 14.11.2012. | |||

Авторы

Даты

2024-07-03—Публикация

2024-01-23—Подача