Оба объекта заявляемой группы изобретений относятся к измерительной технике и технологии измерения параметров преимущественно глубоких отверстий по образующей внутренней боковой поверхности, предназначены для использования при изготовлении теплообменников для АЭС, а также аналогичных узлов ответственного оборудования для других областей техники, направлено на расширение технологических возможностей измерительной техники, повышение точности измерений и надежности измерительных устройств в эксплуатации.

Наиболее важными параметрами глубоких отверстий, определяющими необходимость корректировки технологии их выполнения при производстве ответственных узлов оборудования и качество готовой продукции, возможность исправления допущенных отклонений в процессе производства узлов и деталей или своевременную их выбраковку являются колебания размеров диаметра отверстий по их глубине, профиль (рельеф) внутренней боковой поверхности глубоких отверстий, отклонение образующих внутреннюю боковую поверхность глубоких отверстий от прямолинейного направления, характер и величина таких отклонений (бочкообразность, седловидность, увод оси отверстия в сторону от ее исходного положения), которые определяют возможность использования изготовленных узлов и деталей для сборки ответственного оборудования без снижения его качества.

Известен способ измерения шероховатости и формы поверхности. Способ реализуется пьезоэлектрическим профилометром, содержащим датчик с пьезоэлементом, жестко связанным с ощупывающей иглой, и механический привод перемещения датчика (авт. свид. СССР 131898, кл. G 01 В 7/34, 1959 г.). Сущность этого известного способа заключается в том, что датчик с помощью механического привода перемещают вдоль контролируемой поверхности, с которой непрерывно взаимодействует ощупывающая игла, связанная с пьезоэлементом, включенным в систему регистрации показаний.

Недостатки этого известного способа и устройства для его осуществления - узкий диапазон измерений, низкая точность и невозможность контроля нескольких параметров одновременно, в частности измерения параметров отверстий по образующей внутренней боковой поверхности.

Известен способ измерения одного из параметров глубоких отверстий по образующей внутренней боковой поверхности - изменения диаметра скважины. Способ реализуется устройством для измерения радиальных деформаций скважины, содержащим цилиндрический корпус, внутри которого под углом 120o одна к другой закреплены три консольные упругие балки с тензорезисторами. Корпус соединен с подвижной цилиндрической головкой посредством фиксатора, позволяющего изменять положение головки на корпусе. В подвижной цилиндрической головке предусмотрены гнезда с отверстием для установки на пружине измерительных опор, проходящих через отверстия, в корпусе предусмотрены пазы для прохода измерительных опор, находящихся одним концом в постоянном контакте с соответствующей тензобалкой, а внешняя часть измерительных опор в процессе измерений находится в контакте с внутренней боковой поверхностью скважины. В корпусе предусмотрены полый хвостовик для подвинчивания сменных штанг при установке прибора в скважине и отверстие в хвостовике для вывода проводов от тензорезисторов к отсчетной станции (авт. свид. СССР 609894, кл. Е 21 С 39/00, 1978 г.).

Сущность известного способа, реализуемого этим известным устройством, заключается в том, что устройство с измерительными опорами вводят в скважину на заданную глубину в зону расположения массива горной породы, изменение напряженного состояния которой подлежит измерению по изменению деформации стенки скважины. При изменении напряженного состояния массива горных пород (в зоне установки устройства в скважине) происходит деформация стенок скважины, что вызывает смещение измерительных опор и соответствующую деформацию консольно закрепленных тензобалок - их прогиб, величина которого фиксируется тензорезисторами, подключенными к отсчетной станции, фиксирующей деформацию стенки скважины - изменение ее диаметра.

Недостаток этого известного способа измерения параметров отверстий по образующей внутренней боковой поверхности и устройства для его осуществления - невозможность контроля одновременно изменения всех параметров отверстий по их длине (глубине), что исключает возможность использования их в машиностроении.

Однако при выполнении внешнего конца измерительных опор рассматриваемого устройства в виде иглы и снабжении устройства приводом перемещения вдоль оси корпуса можно усовершенствовать способ измерения параметров отверстий и использовать в машиностроении для контроля изменения всех параметров отверстий по их глубине, в т.ч. и профиля (рельефа). Но и в этом случае устройство сохраняет некоторые другие присущие ему недостатки: во-первых, то, что при измерении значительных уменьшений радиуса (диаметра) контролируемых отверстий от номинального значения, а также отклонении образующих внутреннюю боковую поверхность этих отверстий от прямолинейного направления измерительные опоры скользят по тензобалкам к их свободному концу, увеличивая измерительную базу и вызывая нелинейность регистрации (записи) изменения измеряемых показаний, что вносит определенную погрешность в результаты измерений. Дополнительную погрешность в измерение параметров контролируемого отверстия вносит и невозможность удержания корпуса устройства строго по исходной оси контролируемого отверстия при перемещении устройства в процессе измерений. При уводе оси отверстия от ее исходного положения происходит самоцентрирование устройства по фактическому положению оси отверстия на измеряемом уровне, и зафиксировать увод оси контролируемого отверстия практически не представляется возможным. При необходимости контроля и этого параметра надо дополнительно использовать известные оптические приборы или рычажные индикаторные. Однако это существенно усложнит получение необходимой информации о контролируемых параметрах одиночных отверстий и практически неприемлемо для контроля параметров большого количества отверстий в трубных решетках теплообменников для АЭС из-за значительных трудозатрат.

Известно устройство для определения профиля поверхности, которое исключает один из указанных недостатков описанного выше известного устройства и может быть использовано для измерения и других параметров отверстий по образующей внутренней боковой поверхности (авт. свид. СССР 1163139, кл. G 01 В 7/18, 1985 г. ). Это устройство является наиболее близким к заявляемому по техническому существу и достигаемому эффекту (прототип) и содержит в рабочей части полый корпус с отверстием в боковой стенке, тензобалку с тензорезистром, консольно закрепленную в полости корпуса против указанного отверстия в боковой стенке, измерительную опору, размещенную в отверстии, один конец которой предназначен для взаимодействия с контролируемой поверхностью, а другой находится в постоянном контакте с тензобалкой, и элемент фиксации измерительной опоры, выполненный в виде жесткой балки, шарнирно закрепленной в корпусе. Способ измерения профиля поверхности, а также других параметров отверстий по образующей внутренней боковой поверхности, реализуемый этим устройством, заключается в том, что устройство перемещают вдоль контролируемой поверхности, при этом измерительная опора взаимодействует с контролируемой поверхностью и, в зависимости от изменения ее формы и профиля, перемещается в отверстии корпуса в ту или иную сторону, воздействуя на тензобалку и вызывая соответствующие ее деформации и реакции тензодатчиков, которые непрерывно фиксируют регистрирующие приборы. Наличие в корпусе устройства упомянутой жесткой балки для фиксации измерительной опоры обеспечивает постоянство измерительной базы устройства и сохранение точности измерений при значительных отклонениях профиля контролируемой поверхности от исходного положения и линейность записи показаний. Однако введение в устройство упомянутой жесткой балки для фиксации измерительной опоры вносит и свои недостатки. Во-первых, при расположении измерительной опоры в процессе измерения над тензобалкой последняя будет находиться под действием веса измерительной опоры и жесткой балки, шарнирно закрепленной одним концом в полом корпусе. Это вызовет появление дополнительных напряжений в тензобалке и соответствующее изменение показаний регистрирующих приборов, снижая точность их показаний. Причем это воздействие непостоянно и изменяется в сторону уменьшения по мере отклонения плоскости перемещения измерительной опоры и фиксирующей ее положение жесткой балки от вертикального положения. Во-вторых, при непрерывном перемещении устройства в контролируемом отверстии измерительная опора, связанная с шарнирно закрепленной в корпусе поддерживающей ее жесткой балкой, ввиду шероховатости контролируемой поверхности вызовет вынужденные колебания подвижной системы и возникновение автоколебаний, искажающих запись фактического профиля контролируемой поверхности. Для гашения этих колебаний потребовалось усложнение устройства введением в его конструкцию подпружиненных демпферов, но существенного повышения точности измерения параметров внутренней поверхности контролируемых отверстий это не обеспечивает. И наконец, даже незначительное ограничение свободы поворота в шарнирном узле жесткой балки, поддерживающей измерительную опору, от попадания в шарнирный узел пыли или ухудшения его смазки может исключить контакт измерительной опоры с контролируемой поверхностью отверстия при увеличении диаметра последнего из-за недостаточной величины усилия реакции тензобалки для преодоления сопротивления в шарнире и отжатия измерительной опоры до ее контакта с контролируемой поверхностью. В этом случае регистрирующие приборы не будут фиксировать ни состояние профиля контролируемой поверхности, ни изменение радиуса отверстия по его глубине вплоть до уменьшения фактического значения радиуса отверстия и возобновления контакта измерительной опоры с контролируемой поверхностью. Это снижает надежность таких устройств в эксплуатации и точность измерения контролируемых параметров. Существенным недостатком рассматриваемого способа измерения профиля поверхности и других параметров глубоких отверстий, реализуемого описанным выше известным устройством, является невозможность одновременного измерения всех необходимых параметров контролируемых глубоких отверстий. Это обусловлено тем, что сами устройства не обеспечивают, а рассматриваемый способ не предусматривает использование дополнительных средств для установки и удержания собственной оси корпуса измерительных устройств на исходной оси контролируемых отверстий в процессе измерения их параметров, а также осевое перемещение самих устройств в процессе измерения с определенной постоянной скоростью, что снижает точность результатов измерений.

Оба объекта заявляемой группы изобретений направлены на решение одной задачи - повышение точности измерения параметров преимущественно глубоких отверстий по образующей внутренней боковой поверхности, расширение технологических возможностей и надежности выполнения измерений. Решение этой единой задачи при осуществлении заявляемой группы изобретений обеспечит достижение и единого технического результата - повышение качества изготовления ответственных узлов теплообменников для АЭС или подобных в конструктивном отношении узлов оборудования для других областей техники, надежности и долговечности их в эксплуатации без дополнительных трудозатрат.

Указанный единый технический результат при осуществлении заявляемой группы изобретений по объекту изобретения - способу - достигается тем, что при осуществлении известного способа измерения параметров отверстий по образующей внутренней боковой поверхности, при котором рабочую часть устройства с измерительными опорами перемещают вдоль контролируемой поверхности и в процессе перемещения по реакциям тензодатчиков непрерывно фиксируют параметры отверстий регистрирующими приборами - в соответствии с данным изобретением рабочую часть устройства с измерительными опорами закрепляют в шпинделе вертикально-сверлильного или подобного ему станка и перемещают ее с помощью механизма вертикальной подачи шпинделя с отключенным приводом вращения.

Указанный единый технический результат при осуществлении заявляемого способа измерения параметров отверстий по образующей внутренней боковой поверхности достигается также тем, что измерение параметров отверстий осуществляют при прямом и обратном ходе шпинделя с постоянной скоростью его перемещения (подачи), при этом перед обратным ходом рабочую часть устройства вместе со шпинделем поворачивают на требуемый угол α вокруг вертикальной оси, определяемый как

α = 360/2n,

где n - количество измерительных опор по периметру рабочей части устройства.

Кроме того, единый технический результат при осуществлении заявляемого способа достигается еще и тем, что в процессе измерений регистрируют и профиль внутренней боковой поверхности отверстия, и отклонение образующей внутренней боковой поверхности отверстия от прямолинейного направления.

Указанный единый технический результат при осуществлении заявляемой группы изобретений по объекту изобретения - устройство - достигается тем, что в известном устройстве для измерения параметров отверстий по образующей внутренней боковой поверхности, содержащем в рабочей части полый корпус с по меньшей мере одним отверстием в боковой стенке, тензобалки с тензорезисторами, консольно закрепленные в полости корпуса против каждого отверстия в его боковой стенке, размещенные в отверстиях боковой стенки корпуса измерительные опоры, один конец которых предназначен для взаимодействия с контролируемой поверхностью, а другой находится в постоянном контакте с соответствующей тензобалкой, и элементы фиксации измерительных опор, выполненные в виде закрепленных в корпусе прижимных балок, - в соответствии с данным изобретением рабочая часть соосно соединена с полой удлинительной штангой, противоположный конец которой выполнен с хвостовиком для закрепления в оправке шпинделя вертикально-сверлильного станка, а каждый элемент фиксации выполнен из твердого упругого материала и закреплен в корпусе с обеспечением постоянного радиального отжатия измерительной опоры к боковой стенке корпуса.

Кроме того, в заявляемом устройстве перед упомянутым хвостовиком удлинительная штанга имеет отверстие в боковой стенке для вывода соединительных проводов от тензорезисторов к регистрирующим приборам.

Действительно, закрепление рабочей части устройства с измерительными опорами в шпинделе вертикально-сверлильного станка и перемещение ее с помощью механизма вертикальной подачи шпинделя с отключенным приводом его вращения при проведении измерений параметров отверстий заявляемым способом упрощает совмещение оси устройства с исходной осью контролируемых отверстий, удержание устройства в таком положении в процессе измерений и обеспечивает перемещение устройства по глубине отверстия с определенной постоянной скоростью. Это снижает трудоемкость процесса измерений и обработки их результатов, повышает точность и достоверность измерений. Измерение параметров контролируемых отверстий при прямом и обратном ходе шпинделя с поворотом устройства со шпинделем перед его обратным ходом на указанный угол расширяет технологические возможности заявляемого способа, сокращает продолжительность всего цикла измерений и позволяет за один ход шпинделя зафиксировать характер изменения рельефа (профиля) поверхности, формы образующих внутреннюю боковую поверхность контролируемого отверстия в одном или нескольких (по числу измерительных опор) диаметральных плоскостях, и одновременно - наличие и направление увода оси отверстия от исходного положения, если оно имеет место, - т. е. обеспечивает измерение всех основных параметров контролируемых отверстий одновременно, без использования дополнительных средств и приспособлений с высокой точностью, расширяя технологические возможности процесса измерения.

Соединение рабочей части (головки) устройства соосно с полой удлинительной штангой, противоположный конец которой выполнен с хвостовиком для закрепления в оправке шпинделя вертикально-сверлильного станка, упрощает подготовку устройства и его требуемую установку по исходной оси контролируемых отверстий для проведения измерения их параметров, обеспечивает сохранение положения устройства в процессе измерений и высокую точность результатов последних. Выполнение элементов фиксации измерительных опор из твердого упругого материала и закрепление их в корпусе с обеспечением постоянного радиального отжатия соответствующих измерительных опор к боковой стенке корпуса повысит надежность эксплуатации устройства, исключит дополнительное воздействие веса элементов фиксации с измерительной опорой на тензобалку, искажающее показания регистрирующих приборов и снижающее точность измерений. Наличие отверстия в боковой стенке полой удлинительной штанги перед хвостовиком на ее конце для закрепления штанги с устройством в оправке шпинделя вертикально-сверлильного станка упрощает вывод соединительных проводов от тензорезисторов к регистрирующим приборам и обслуживание устройства.

Оба объекта заявляемой группы изобретений не нарушают требования единства изобретения, поскольку образуют единый изобретательский замысел, причем один из заявляемых объектов группы - устройство для измерения параметров преимущественно глубоких отверстий - предназначено для осуществления другого заявляемого объекта данной группы изобретений - способа измерения параметров отверстий, при этом оба объекта заявляемой группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники по доступным источникам информации позволил выявить источники, содержащие сведения об аналогах объектов заявляемой группы изобретений. При этом заявитель не обнаружил аналоги, характеризующиеся всей совокупностью существенных признаков объектов заявляемой группы изобретений. Определение из выявленных аналогов наиболее близких к заявляемым объектам по совокупности признаков позволило установить совокупность существенных для достижения указанного выше единого технического результата отличительных признаков каждого объекта заявляемой группы изобретений, изложенных в формуле изобретения.

Следовательно, каждый из объектов заявляемой группы изобретений соответствует условию "новизна".

Проведенный заявителем дополнительный поиск не выявил известных решений, содержащих признаки, тождественные отличительным признакам каждого объекта из заявляемой группы изобретений и используемые для достижения такого же технического результата. Результаты поиска показали, что каждый объект заявляемой группы изобретений не вытекает явным образом для специалиста из известного уровня техники.

Следовательно, каждый из объектов заявляемой группы изобретений соответствует условию "изобретательский уровень".

Сущность данного изобретения поясняют приводимые ниже описания конкретных примеров его осуществления, которые не исключают и другие варианты осуществления изобретения в пределах заявляемой формулы, и чертежи, на которых представлены:

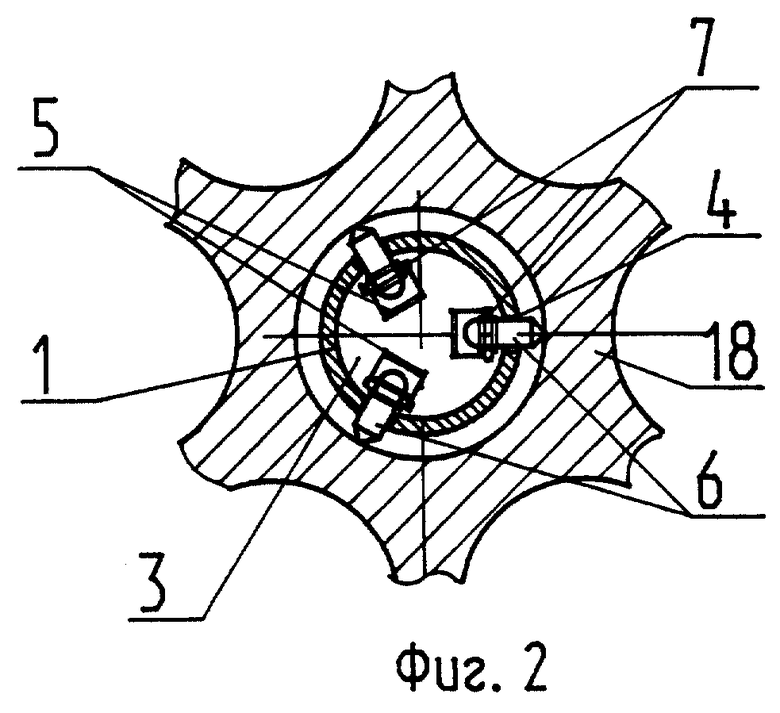

- на фиг. 1 - один из возможных вариантов конструкции устройства для осуществления заявляемого способа измерения параметров отверстий по образующей внутренней боковой поверхности, - в продольном разрезе;

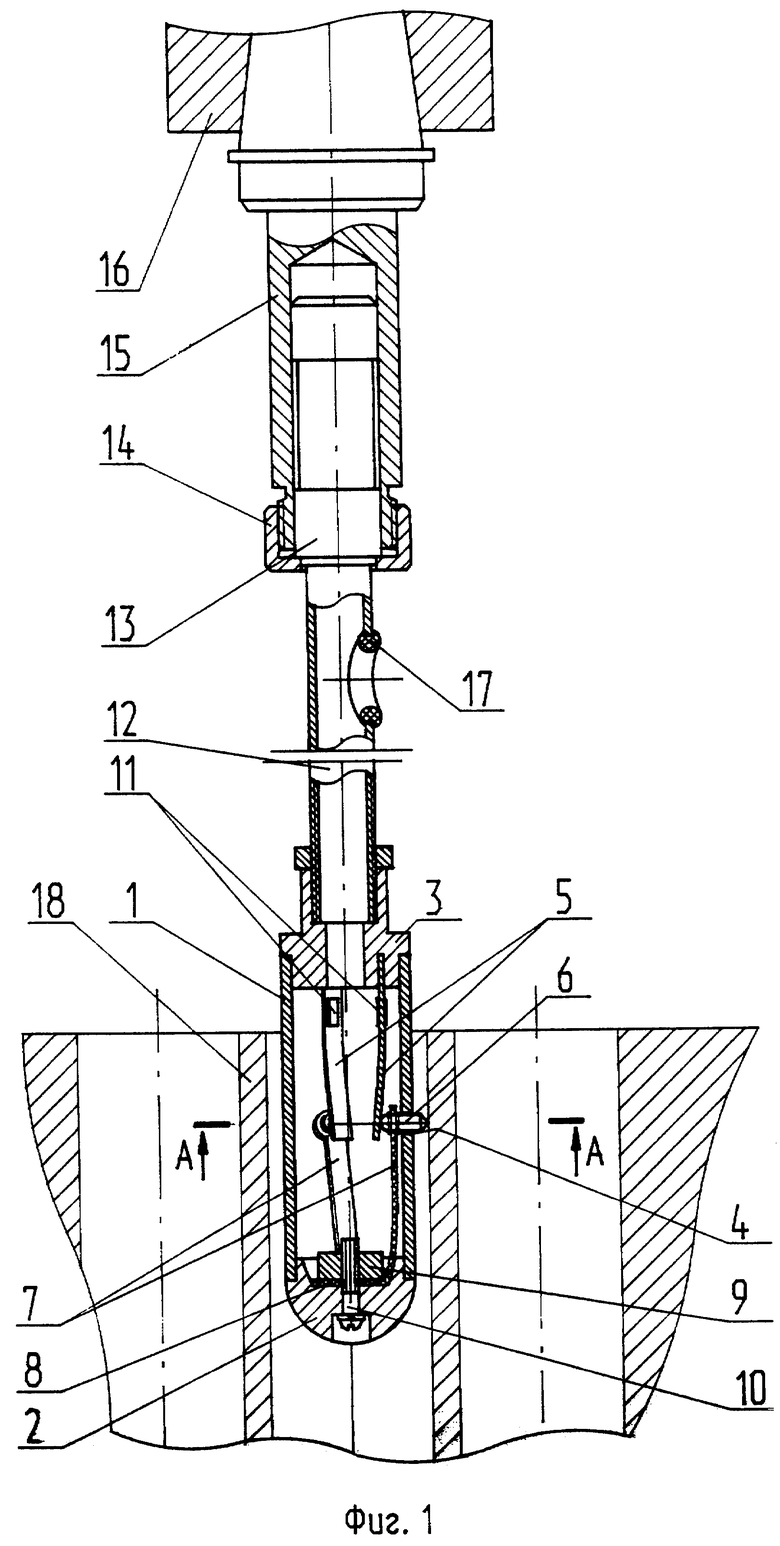

- на фиг.2 - разрез А-А на фиг.1, поясняющий взаимное расположение в корпусе устройства некоторых его элементов.

Рабочая часть (головка) устройства содержит (см. фиг.1) полый цилиндрический корпус 1 с направляющей головкой 2 и хвостовиком 3, выполненным в виде фасонной втулки. В боковой стенке корпуса 1 равномерно по его периметру выполнены отверстия 4. В полости корпуса 1 размещены тензобалки 5, укрепленные одним концом в хвостовике 3, второй конец которых расположен против одного из упомянутых отверстий 4 корпуса 1 и находится в постоянном контакте со сферическим торцом измерительной опоры 6, проходящей через отверстие 4 и имеющей выступающий из корпуса 1 торец в форме конуса. Измерительная опора 6 закреплена на одном конце элемента ее фиксации в виде балки 7, второй конец которой закреплен в направляющей головке 2 корпуса 1. В показанном на фиг.1 варианте конструкции устройства элементы фиксации (балки 7) измерительных опор 6 выполнены из твердого упругого материала, например, из жесткой резины, их второй конец соединен с общим основанием в виде диска 8, утопленного с помощью гайки 9 и винта 10 в торцевом углублении направляющей головки 2 со стороны полости корпуса 1. Этим обеспечивается требуемый изгиб и упругое прижатие концов фиксирующих элементов в виде балок 7 с измерительными опорами 6, введенными в отверстия 4 в стенке корпуса 1, к самой стенке. Измерительные опоры 6 удерживаются на конце фиксирующих элементов 7 двумя кольцевыми выступами на боковой поверхности опор 6, между которыми и располагается конец фиксирующего элемента 7. На тензобалках 5 вблизи закрепленного в хвостовике 3 их конца закреплены тензорезисторы 11, которые с помощью соединительных проводов подключают к измерительной системе (на чертежах не показаны). Головка устройства хвостовиком 3 соосно соединена с полой удлинительной штангой 12, второй конец которой выполнен с хвостовиком 13 для закрепления последнего, например, накидной гайкой 14 в оправке 15 шпинделя 16 вертикально-сверлильного или подобного станка. В стенке полой удлинительной штанги 12 вблизи ее соединения с хвостовиком 13 выполнено отверстие для вывода проводов от тензорезисторов 11, края которого могут быть закреплены эластичным кольцом 17. В исходном положении устройства выступающие из корпуса 1 концы измерительных опор 6 должны лежать на окружности, диаметр которой превышает номинальный диаметр контролируемых отверстий, например в трубной решетке 18, по меньшей мере на два положительных допуска. В показанном на фиг. 1 и фиг.2 варианте конструкции устройства количество измерительных опор 6 равно трем, хотя их количество может быть и иным. Элементы фиксации измерительных опор 6 в виде балок 7 могут иметь иную конструкцию и иное крепление в полости корпуса 1 при обеспечении упругого прижатия концов элементов фиксации 7 с измерительными опорами 6 к стенке корпуса 1. Элементы фиксации 7 могут быть выполнены из пружинящего металла или сплава. Наружный диаметр полого цилиндрического корпуса 1 устройства должен быть меньше номинального диаметра контролируемого отверстия в трубной решетке 18 по крайней мере на два плюсовых допуска.

Сущность заявляемого способа измерения параметров отверстий по образующей внутренней боковой поверхности станет понятна из рассмотрения принципа работы описанного выше устройства при осуществлении этого способа в сравнении с известными.

Собственно процесс измерения параметров отверстий по образующей внутренней боковой поверхности с использованием известных устройств заключается в следующем. При введении головки 2 устройства в контролируемое отверстие трубной решетки 18 без использования специальных фиксирующих положение корпуса 1 устройств и приспособлений головка 2 и передняя часть корпуса 1 входят в отверстие свободно до начала контакта измерительных опор 6 с кромками края отверстия. При приложении некоторого осевого усилия измерительные опоры начнут утапливаться в полость корпуса 1, вызывая изгиб тензобалок 5 и соответствующую ему реакцию тензорезисторов 11. Если тензорезисторы 11 каждой тензобалки 5 включены в автономную измерительную систему с отдельными регистрирующими и/или записывающими приборами по одной из известных схем - приборы каждой измерительной системы покажут одинаковое значение начального радиуса контролируемого отверстия, поскольку предполагается, что жесткость тензобалки 5 и элементов фиксации 7 измерительных опор 6 одинакова, а система их трех опор самоустанавливающаяся. При дальнейшем перемещении известных устройств без контроля положения оси устройства или фиксации ее на исходной оси контролируемого отверстия показания приборов могут отличаться по разным причинам: во-первых, профиль (рельеф) поверхности по образующим внутреннюю боковую поверхность отверстия, по которым перемещаются измерительные опоры 6, даже на одинаковом удалении от торца контролируемого отверстия может быть действительно разным; во-вторых, при наклоне оси устройства относительно исходной оси контролируемого отверстия измерительные опоры 6, или по крайней мере одна из них, окажутся на разном уровне от торца отверстия, и различия в показаниях приборов могут быть связаны не только с разным изменением профиля под измерительными опорами 6, но и с разным значением радиуса, измеряемого по отношению к оси отверстия плоскости, в которой сечение отверстия переходит от круглой формы к овальной. Именно это обстоятельство снижает точность измерения параметров отверстий известным способом с помощью известных устройств - без фиксации в процессе перемещения устройства его оси на исходной оси контролируемого отверстия. Особенностью заявляемого способа измерения параметров отверстий является то, что перемещение устройства в процессе измерения осуществляют при обеспечении совмещения оси устройства с исходной осью контролируемого отверстия. Это может быть обеспечено при использовании специально разработанных приспособлений, обеспечивающих перемещение устройства при проведении таких измерений строго по исходной оси контролируемого отверстия, или при использовании известных средств. В частности, основной отличительной особенностью заявляемого способа измерения параметров отверстий является то, что рабочую часть устройства с измерительными опорами (головку) закрепляют в шпинделе вертикально-сверлильного (или подобного) станка и с помощью механизма вертикальной подачи шпинделя осуществляют перемещение устройства в процессе выполнения измерений, при этом привод вращения шпинделя на время проведения измерений отключают. Эта особенность заявляемого способа не только повышает точность измерения параметров отверстий за счет их регистрации каждой измерительной опорой на одинаковом уровне от переднего торца отверстия, но позволяет одновременно с регистрацией изменения рельефа внутренней боковой поверхности по трем - в данном случае - образующим осуществлять и регистрацию увода оси отверстия от исходного положения. Кроме того, обеспечение требуемой постоянной скорости перемещения устройства в процессе измерений упрощает обработку получаемых профилограмм, снимаемых соответствующими приборами с каждой измерительной опоры, и, наконец, позволяет повторить измерение параметров при обратном ходе шпинделя. Еще одной отличительной особенностью заявляемого способа является то, что перед обратным ходом шпинделя рабочую часть устройства вместе со шпинделем поворачивают вокруг вертикальной оси на угол α = 360/2n, где n - количество измерительных опор по периметру рабочей части устройства. Эта особенность заявляемого способа позволяет получить еще три профилограммы изменения контролируемых параметров, а попарное объединение соответствующих профилограмм позволит получить характер изменения рельефа (профиля) внутренней боковой поверхности отверстия в трех диаметральных плоскостях по оси отверстия, изменение диаметра отверстия по его глубине в тех же трех плоскостях, а также отклонение оси отверстия от исходного положения, если оно имеет место, направление такого отклонения и его величину.

Следовательно, заявляемый способ измерения параметров отверстий по образующей внутренней боковой поверхности и конструкция устройства для его осуществления не только повышают точность измерений, но и расширяют технологические возможности процесса - позволяют измерять характер изменения рельефа (профиля) контролируемой поверхности, радиуса или диаметра отверстия по его глубине, и одновременно выявлять увод оси от ее исходного положения, если он имеет место, его направление и величину.

В исходном положении заявляемого устройства измерительные опоры 6 фиксирующими элементами 7 прижаты к внутренней боковой поверхности корпуса 1 головки устройства кольцевым выступом на их боковой поверхности в показанном на чертежах варианте конструкции. Однако расположенный в полости корпуса 1 их сферический торец находится в непосредственном контакте с соответствующей тензобалкой 5, не оказывая на нее непосредственного воздействия. Выступающие из отверстий 4 корпуса 1 вершины внешних конусных торцов измерительных опор 6 находятся на описанной окружности, диаметр которой больше номинального диаметра контролируемых отверстий по меньшей мере на два плюсовых допуска. Именно этот размер и должны фиксировать регистрирующие приборы, включенные в измерительную схему каждой пары тензорезисторов 11 на соответствующей тензобалке 5. При введении измерительных опор 6 устройства в контролируемое отверстие трубной решетки 18 происходит их утапливание в полость корпуса 1. При этом свободные концы тензобалок 5 и фиксирующие элементы 7, удерживающие измерительные опоры 6, отклоняются от своего исходного положения, тензорезисторы 11 воспринимают деформацию тензобалок 5 и соответствующим образом изменяют показания регистрирующих приборов. При точной установке устройства по исходной оси контролируемого отверстия и соответствии последнего форме круга регистрирующие приборы зафиксируют фактическое значение радиуса (диаметра) контролируемого отверстия на входе. Если форма отверстия на входе будет отличаться от круглой, например иметь некоторую овальность, это отразится на показаниях регистрирующих приборов. При дальнейшей вертикальной подаче шпинделя 16 и перемещении устройства в отверстии по его исходной оси вершины конусов на внешнем торце измерительных опор 6 будут ощупывать внутреннюю боковую поверхность отверстия по ее образующей в соответствующих радиальных плоскостях и смещаться в этих плоскостях в соответствии с изменением рельефа (шероховатости) поверхности и отклонением образующей внутреннюю боковую поверхность от прямолинейного направления. При вертикальном перемещении устройства со скоростью 6-30 мм/мин регистрирующие приборы достаточно четко отобразят информацию о шероховатости, отклонении образующей от прямолинейного направления и изменении размера отверстия по его глубине, а также увод оси отверстия от исходного положения, его направление и величину. При большей скорости вертикальной подачи шпинделя 16 отображение состояния шероховатости (рельефа) поверхности регистрирующие приборы отобразят не так отчетливо. Для уточнения полученной информации о параметрах контролируемого отверстия измерения можно повторить при обратном ходе шпинделя 16, а для расширения информации и повышения ее достоверности перед обратным ходом шпинделя 16 его вместе с устройством для измерения параметров отверстия необходимо повернуть вокруг вертикальной оси примерно на угол α = 360/2n, где n - количество измерительных опор 6 в данном устройстве. Об этом было сказано ранее при изложении способа измерения параметров отверстий. Поскольку максимальные радиальные перемещения измерительных опор 6 не превышают 0,4-0,5 мм, увеличение участвующей в изгибе длины тензобалки будет крайне незначительным и на точности измерений практически не отразится. Учитывая, что изгиб фиксирующих элементов 7 при перемещении измерительных опор 6 происходит в основном поворотом вокруг линии перегиба фиксирующих элементов 7, подбором соотношения длины тензобалок 5 и фиксирующих элементов 7, а также угла наклона последних к оси головки устройства, обеспечивают сохранение длины участвующей в изгибе части тензобалки 5 за счет соответствующего смещения измерительных опор 6 к основанию тензобалки 5 при повороте фиксирующих элементов 7. Этим обеспечивается постоянство измерительной базы тензобалок 5, устранение возможной погрешности, сохранение высокой точности измерения параметров отверстий и надежность работы устройства.

Следовательно, заявляемое устройство для измерения параметров отверстий по образующей их внутреннюю боковую поверхность позволяет исключить отмеченные ранее недостатки прототипа при сохранении высокой точности измерений и повышении надежности в эксплуатации, упрощает реализацию заявляемого способа измерения параметров отверстий.

Поскольку для промышленной реализации обоих объектов заявляемого изобретения отсутствуют препятствия технического, технологического или иного характера - оба объекта соответствуют условию "промышленная применимость".

Изобретение относится к измерительной технике, а именно к области измерения параметров глубоких отверстий. Способ измерения параметров отверстий в соответствии с данным изобретением позволяет осуществлять измерения при прямом и обратном ходе шпинделя, при этом перед обратным ходом рабочую часть устройства вместе со шпинделем поворачивают на требуемый угол α вокруг вертикальной оси, определяемый как α = 360/2n, где n - количество измерительных опор по периметру рабочей части устройства. Устройство для осуществления указанного способа содержит полый корпус с по меньшей мере одним отверстием в боковой стенке, тензобалки с тензорезисторами, консольно закрепленные в корпусе против каждого отверстия в его боковой стенке, размещенные в отверстиях боковой стенки корпуса измерительные опоры, один конец которых предназначен для взаимодействия с контролируемой поверхностью, а другой находится в постоянном контакте с соответствующей тензобалкой, и элементы фиксации измерительных опор, выполненные в виде закрепленных в корпусе прижимных балок. Основное отличие устройства заключается в том, что его рабочая часть (корпус) соосно соединена с полой удлинительной штангой, противоположный конец которой выполнен с хвостовиком для закрепления в оправке шпинделя вертикально-сверлильного станка, а каждый элемент фиксации выполнен из твердого упругого материала и закреплен в корпусе с обеспечением постоянного радиального отжатия измерительной опоры к боковой стенке корпуса. При этом перед упомянутым хвостовиком удлинительная штанга имеет отверстие в боковой стенке для вывода соединительных проводов от тензорезисторов к регистрирующим приборам. Изобретение позволяет расширить технологические возможности измерительных устройств указанного назначения, повысить их надежность в эксплуатации и точность измерений. 2 с. и 3 з.п. ф-лы, 2 ил.

α = 360/2n,

где n - количество измерительных опор по периметру рабочей части устройства.

| КОРАБЛЕВ А.А | |||

| Современные методы и приборы для изучения напряженного состояния массива горных пород | |||

| - М.: Наука,1969 | |||

| ТРОФИМОВ А.И., ВИНОГРАДОВ С.А | |||

| Техника измерений искривления и диаметра технологических каналов | |||

| - Обнинск, 1994, с.23-25 | |||

| Прибор для проверки диаметра отверстия во время его расточки | 1934 |

|

SU41691A1 |

| Способ центрирования полых изделий при обработке их внутренней поверхности и патрон для осуществления способа | 1943 |

|

SU63779A1 |

| 0 |

|

SU197984A1 | |

| Сборный регулируемый гладкий калибр | 1947 |

|

SU71722A1 |

| Раздвижной калибр для контроля отверстий | 1948 |

|

SU78194A1 |

| US 3811193, 21.05.1974 | |||

| Устройство для определения профиля поверхности | 1982 |

|

SU1163139A1 |

| Устройство для измерения размерных параметров длинных отверстий | 1976 |

|

SU783560A1 |

| Устройство для контроля диаметров отверстий | 1986 |

|

SU1449834A1 |

| Устройство для изучения подвижности насекомых | 1982 |

|

SU1147313A1 |

| US 4754551, 05.07.1988. | |||

Авторы

Даты

2002-12-10—Публикация

1999-11-02—Подача