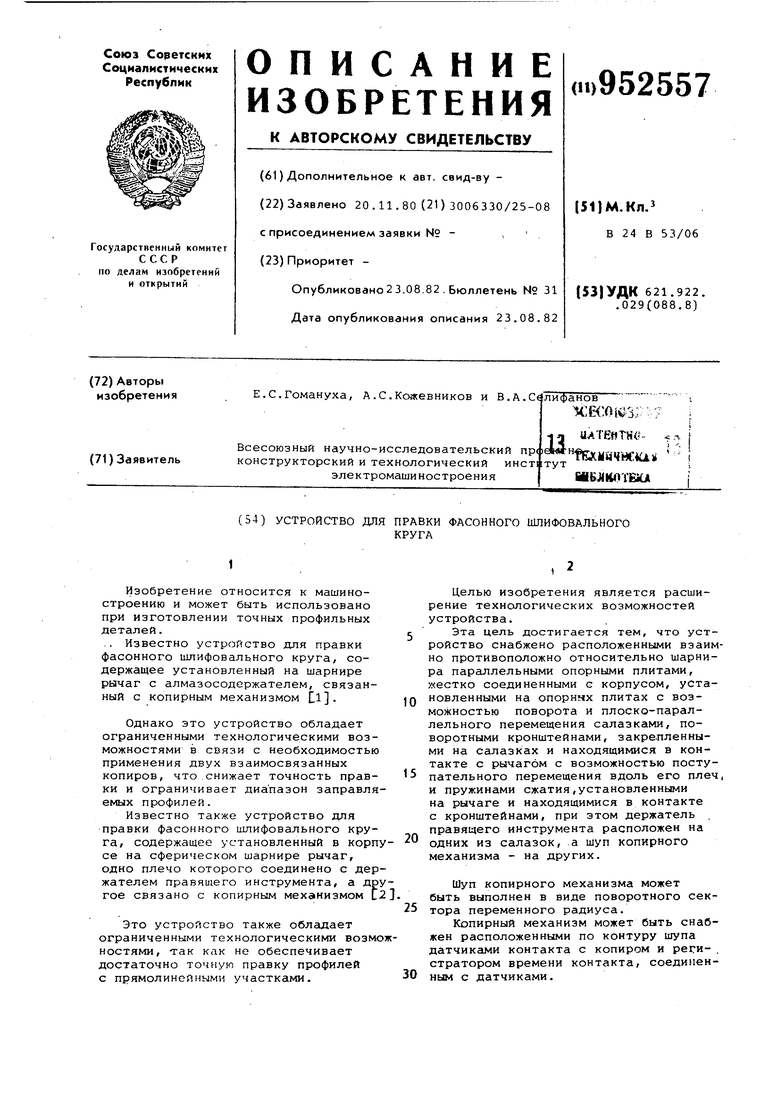

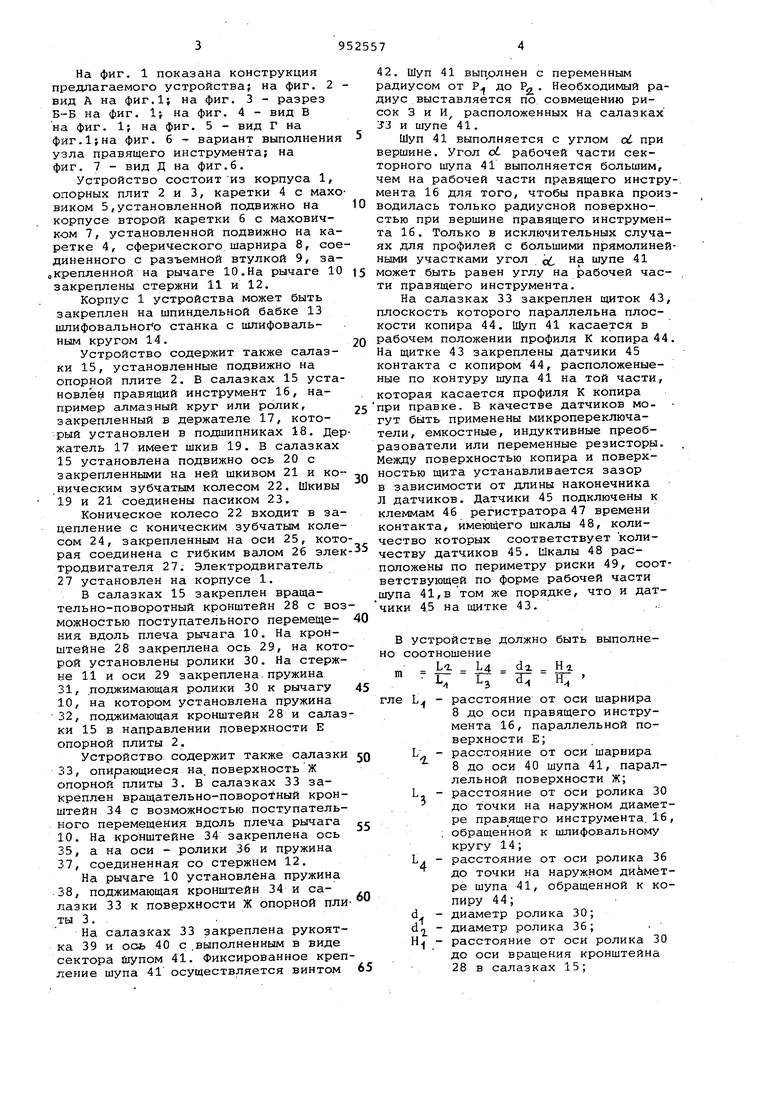

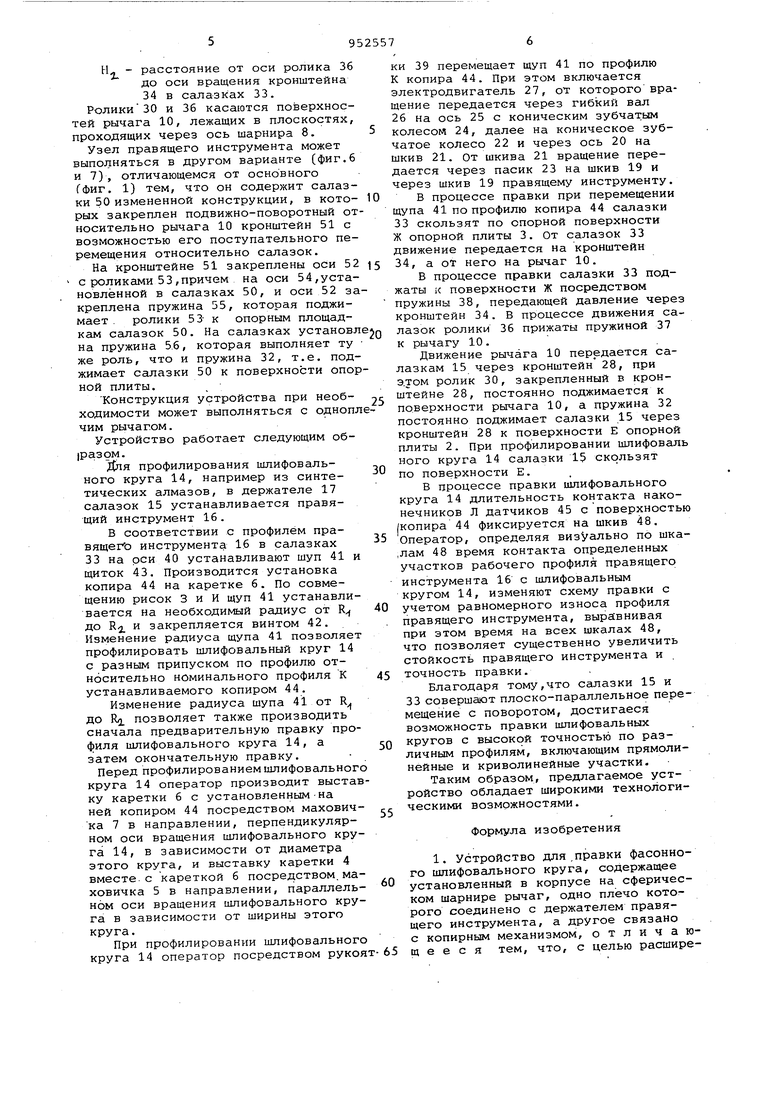

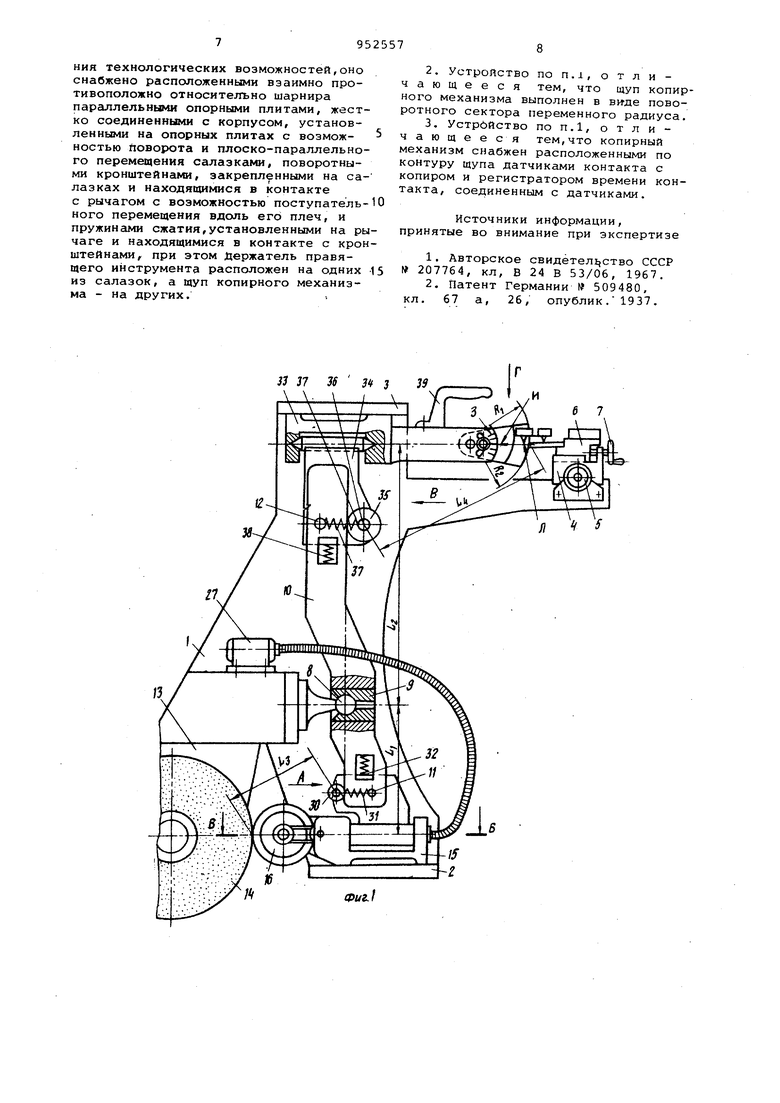

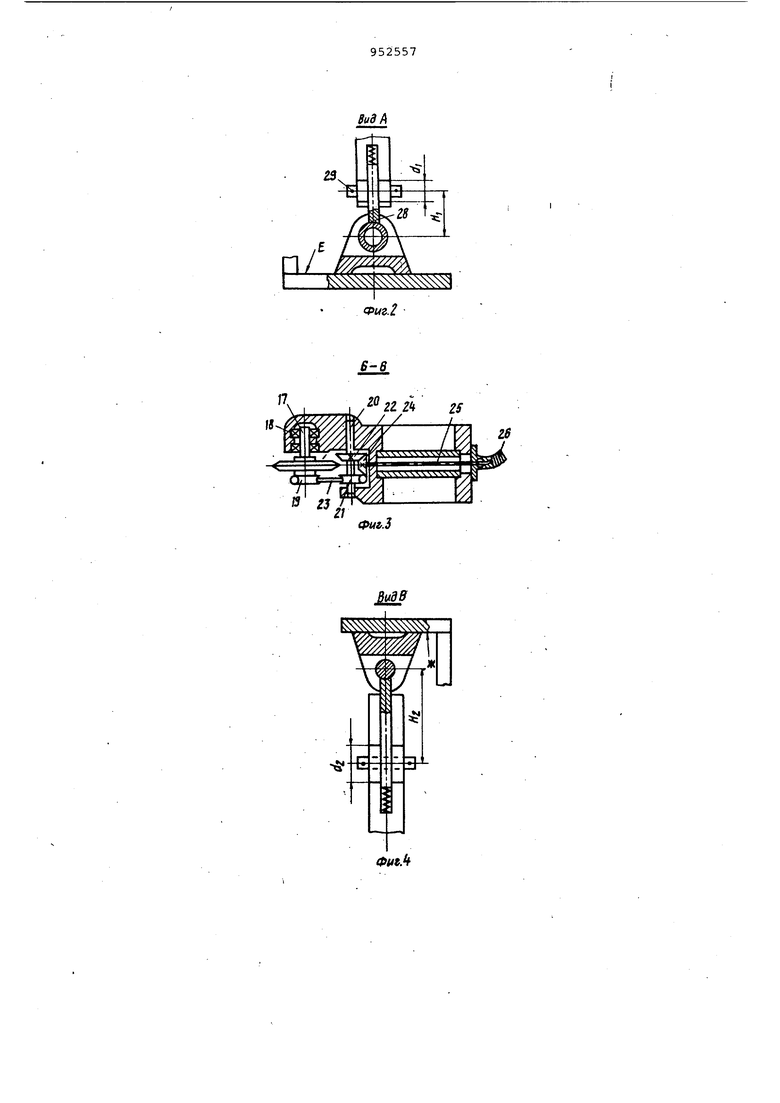

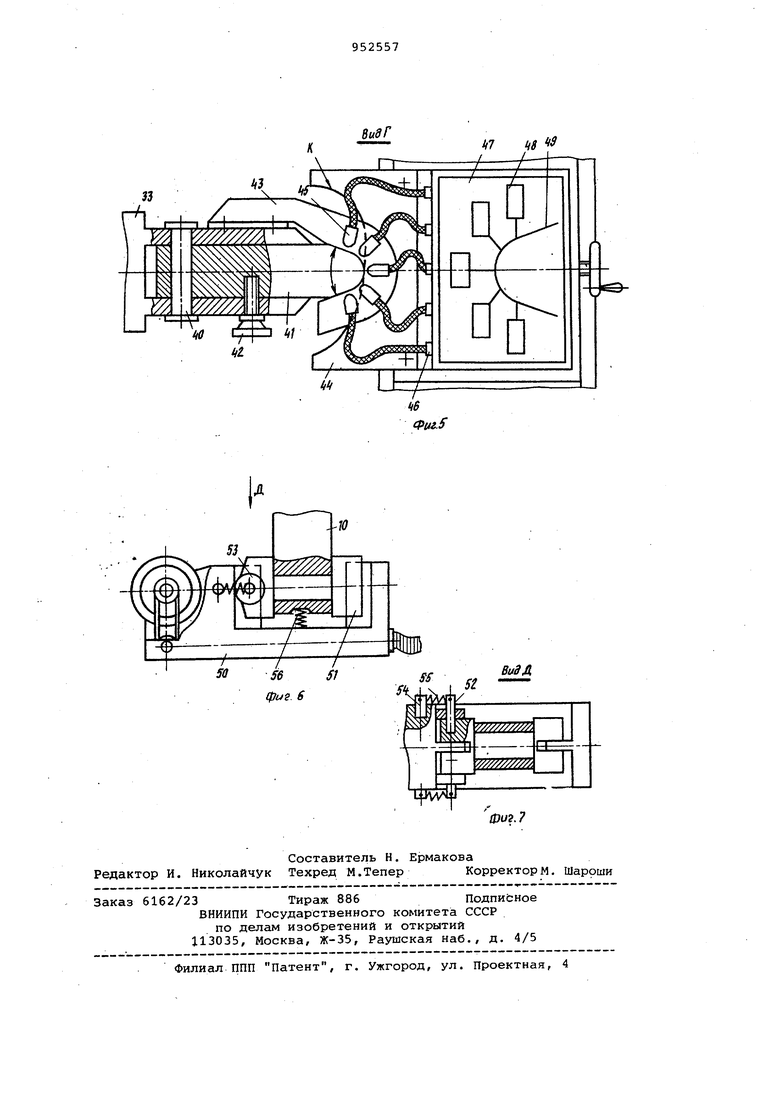

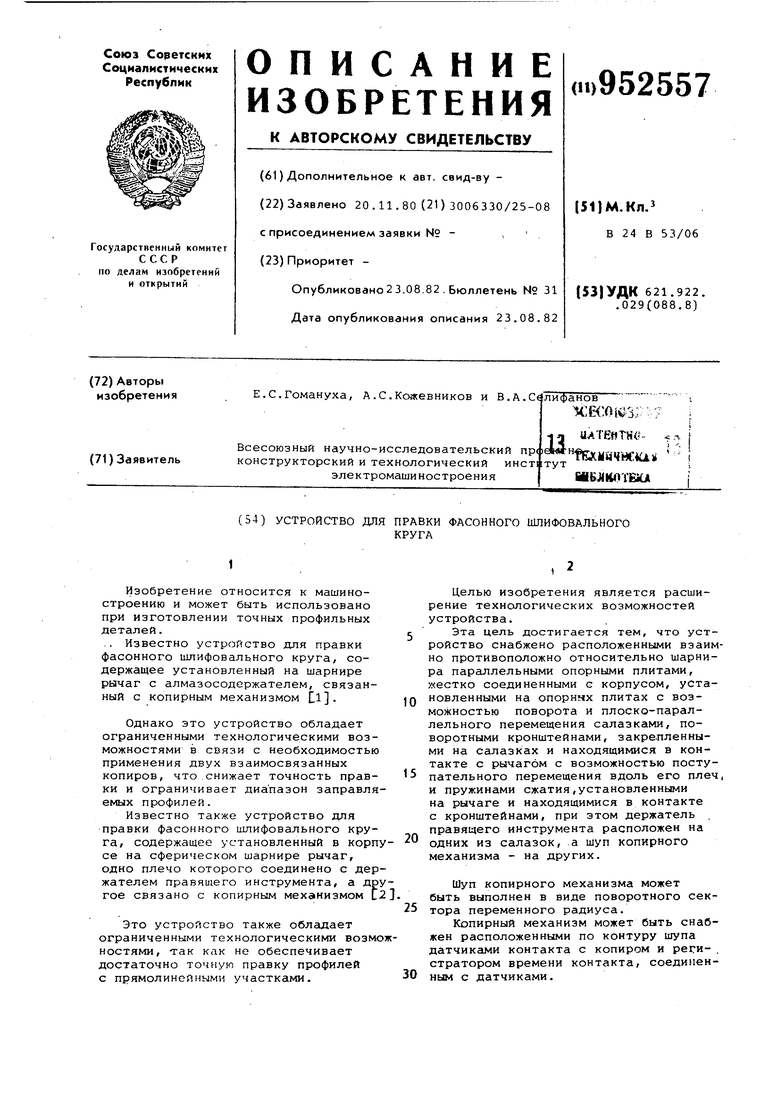

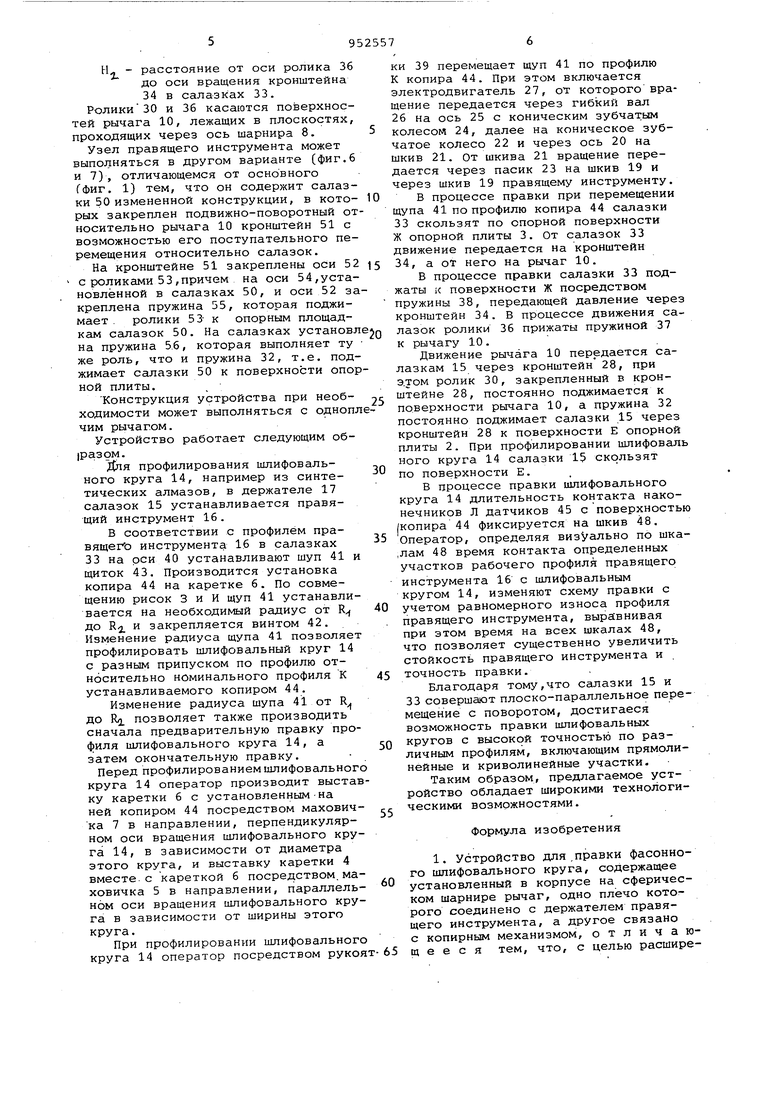

На фиг. 1 показана конструкция предлагаемого устройства; на фиг, 2 вид А на фиг.1; на фиг, 3 - разрез Б-Б на фиг. 1-, на фиг. 4 - вид В на фиг. 1; на фиг. 5 - вид Г на фиг.1;на фиг. б - вариант выполнения узла правящего инструмента; на фиг. 7 - вид Д на фиг.б. Устройство состоит из корпуса 1, опорных плит 2 и 3, каретки 4 с махо виком 5,установленной подвижно на корпусе второй каретки б с маховичком 7, установленной подвижно на каретке 4, сферического шарнира 8, сое диненного с разъемной втулкой 9, за0крепленной на рычаге 10.На рычаге 10 закреплены стержни 11 и 12. Корпус 1 устройства может быть закреплен на шпиндельной бабке 13 шлифов ал станка с шлифовальным кругом 14. Устройство содержит также салазки 15, установленные подвижно на опорной плите 2. В салазках 15 уста новлен правящий инструмент 16, например алмазный круг или ролик, закрепленный в держателе 17, который установлен в подшипниках 18. Де жатель 17 имеет шкив 19. В салазках 15 установлена подвижно ось 20 с закрепленньами на ней шкивом 21 и ко ническим зубчатым колесом 22. Шкивы 19 и 21 соединены пасиком 23. Коническое колесо 22 входит в за цепление с коническим зубчатым коле сом 24, закрепленным на оси 25, кот рая соединена с гибким валом 26 эле тродвигателя 27. Электродвигатель 27 установлен на корпусе 1. В салазках 15 закреплен вращательно-поворотный кронштейн 28 с во можностью поступательного перемещения вдоль плеча рычага 10. На кронштейне 28 закреплена ось 29, на кото рой установлены ролики 30. На стерж не 11 и оси 29 закреплена.пружина 31,.поджимающая ролики 30 к рычагу 10, на котором установлена пружина 32,поджимающая кронштейн 28 и салаз ки 15 в направлении поверхности Е опорной плиты 2. Устройство содержит также салазки 33,опирающиеся на, поверхность Ж опорной плиты 3. В салазках 33 закреплен вращательно-поворо-Гный кронштейн 34 с возможностью поступательного перемещения вдоль плеча рычага 10. На кронштейне 34 закреплена ось 35, а на оси - ролики 36 и пружина 37,соединенная со стержнем 12. На рычаге 10 установлена пружина 38,поджимающая кронштейн 34 и салазки 33 к поверхности Ж опорной пли ты 3 .. На салазках 33 закреплена рукоятка 39 и ось 40 с .выполненным в виде сектора Шупом 41. Фиксированное креп ление шупа 41 осуществляется винтом 42. Шуп 41 выпрлнен с переменным радиусом от Р., до Р. Необходимый радиус выставляется по совмещению рисок 3 и И, расположенных на салазках S3 и шупе 41. Шуп 41 выполняется с углом с при вершине. Угол oi рабочей части секторного шупа 41 выполняется большим, чем на рабочей части правящего инструмента 16 для того, чтобы правка производилась только радиусной поверхностью при вершине правящего инструмента 16. Только в исключительных случаях для профилей с большими прямолинейными участками угол на шупе 41 может быть равен углу на рабочей части правящего инструмента. На салазках 33 закреплен щиток 43, плоскость которого параллельна плоскости копира 44. Шуп 41 касается в рабочем положении профиля К копира 44. На щитке 43 закреплены датчики 45 контакта с копиром 44, расположеныеные по контуру шупа 41 на той части, которая касается профиля К копира при правке. В качестве датчиков могут быть применены микропереключатели, емкостные, индуктивные преобразователи или переменные резисторы. Между поверхностью копира и поверхностью щита устанавливается зазор в зависимости от длины наконечника Л датчиков. Датчики 45 подключены к клеммам 46 регистратора 47 времени контакта, имеющего шкалы 48, количество которых соответствует количеству датчиков 45. Шкалы 48 расположены по периметру риски 49, соответствующей по форме рабочей части шупа 41,в том же порядке, что и датчики 4.5 на щитке 43. В устройстве должно быть выполнено соотношение Li. L4 dx На и /1 3 -t гле - расстояние от оси шарнира 8 до оси правящего инструмента 16, параллельной поверхности Е; L - расстояние от ос.и шарнира В до оси 40 шупа 41, параллельной поверхности Ж; Lj - расстояние от оси ролика 30 . до точки на наружном диаметре правящего инструмента. 16, ; обращенной к шлифовальному кругу 14; Lt - расстояние от оси ролика 36 до точки на наружном ди&метре шупа 41, обращенной к копиру 44; d, - диаметр ролика 30; d - диаметр ролика 36; Н - расстояние от оси ролика 30 до оси вращения кронштейна 28 в салазках 15; Н - расстояние от оси ролика 36 до оси вращения кронштейна 34 в салазках 33. Ролики30 и 36 касаются noisepxHocтей рычага 10, лежащих в плоскостях, проходящих через ось шарнира 8. Узел правящего инструмента может выполняться в другом варианте (фиг.6 и 7), отличающемся от основного Гфиг. 1) тем, что он содержит салазки 50 измененной конструкции, в которых закреплен подвижно-поворотный от носительно рычага 10 кронштейн 51 с возможностью его поступательного перемещения относительно салазок. На кронштейне 51 закреплены оси 5 с роликами 53 ,причем на оси 54,установленной в салазках 50, и оси 52 за креплена пружина 55, которая поджимает . ролики 53- к опорным площадкам салазок 50. На салазках установл на пружина 5.6, которая выполняет ту же роль, что и пружина 32, т.е. под жимает салазки 50 к поверхности опор ной плиты. Конструкция устройства при необходимости может выполняться с однопл чим рычагом. Устройство работает следующим об|разом. ;{ля профилирования шлифовального круга 14, например из синтетических алмазов, в держателе 17 салазок 15 устанавливается правящий инструмент 16. В соответствии с профилем правящего инструмента 16 в салазках 33 на оси 40 устанавливают шуп 41 и щиток 43. Производится установка копира 44 на каретке 6. По совмещению рисок 3 и И щуп 41 устанавливается на необходимый радиус от R до R. и закрепляется винтом 42. Изменение радиуса щупа 41 позволяет профилировать шлифовальный круг 14 с разным припуском по профилю относительно номинального профиля К устанавливаемого копиром 44. Изменение радиуса шупа 41 от R до R/L позволяет также производить сначала предварительную правку профиля шлифовального круга 14, а затем окончательную правку. Перед профилированием шлифовального круга 14 оператор производит выстав ку каретки 6 с установленным-на ней копиром 44 посредством маховичка 7 в Направлении, перпендикулярном оси вращения ишифовального круга 14, в зависимости от диаметра этого круга, и выставку каретки 4 вместе.с кареткой 6 посредством,маховичка 5 в направлении, параллельном оси вращения шлифовального круга в зависимости от ширины этого круга. При профилировании шлифовального круга 14 оператор посредством рукоя ки 39 перемещает щуп 41 по профилю К копира 44. При этом включается электродвигатель 27, от котороговращение передается через гибкий вал 26 на ось 25 с коническим зубчатым колесом 24, далее на коническое зубчатое колесо 22 и через ось 20 на шкив 21. От шкива 21 вращение передается через пасик 23 на шкив 19 и через шкив 19 правящему инструменту. В процессе правки при перемещении щупа 41 по профилю копира 44 салазки 33 скользят по опорной поверхности Ж опорной плиты 3. От салазок 33 движение передается на кронштейн 34, а от него на рычаг 10. В процессе правки салазки 33 поджаты к поверхности Ж посредством пружины 38, передающей давление через кронштейн 34. В процессе движения салазок ролики 36 прижаты пружиной 37 к рычагу 10. Движение рычага 10 передается салазкам 15 через кронштейн 28, при Э.ТОМ ролик 30, закрепленный в кронштейне 28, постоянно поджимается к поверхности рычага 10, а пружина 32 постоянно поджимает салазки 15 через кронштейн 28 к поверхности Е опорной плиты 2. При профилировании шлифоваль ного круга 14 салазки 15 скользят по поверхности Е. В процессе правки шлифовального круга 14 длительность контакта наконечников Л датчиков 45 с поверхностью /копира 44 фиксируется на шкив 48. Оператор, определяя визУально по шка,лам 48 время контакта определенных участков рабочего профиля правящего инструмента 16 с шлифовальным кругом 14, изменяют схему правки с учетом равномерного износа профиля правящего инструмента, выравнивая при этом время на всех шкалах 48, что позволяет существенно увеличить стойкость правящего инструмента и . точность правки. Благодаря тому,что салазки 15 и 33 совершают плоско-параллельное перемещение с поворотом, достигаеся возможность правки шлифовальных кругов с высокой точностью по различным профилям, включающим прямолинейные и криволинейные участки. Таким образом, предлагаемое устройство обладает широкими технологическими возможностями. Форму.ла изобретения 1. Устройство для .правки фасонного шлифовального круга, содержащее установленный в корпусе на сферическом шарнире рычаг, одно плечо которого соединено с держателем правящего инструмента, а другое связано с копирным механизмом, отличающееся тем, что, с целью расширения технологических возможностей,оно снабжено расположенными взаимно противоположно относительно шарнира параллельными опорными плитами, жестко соединенными с корпусом, установленными на опорных плитах с возможностью поворота и плоско-параллельного перемещения салазками, поворотными кронштейнами, закрепленными на салазках и находящимися в контакте с рычагом с возможностью поступатель-Ю ного перемещения вдоль его плеч, и пружинами сжатия,установленными на рычаге и находящимися в контакте с кронштейнами, при этом Держатель правящего инструмента расположен на одних 15 из салазок, а щуп копирного механизма - на других.

2.Устройство по п.1, отличающееся тем, что щуп копирного механизма выполнен в виде поворотного сектора переменного радиуса.

3.Устройство ПОП.1, отличающееся тем,что копирный механизм снабжен расположенными по контуру щупа датчиками контакта с копиром и регистратором времени контакта, соединенным с датчиками.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетел15ство СССР 207764, кл, В 24 в 53/06, 1967.

2,Патент Германии № 509480, кл. 67 а, 26, опублик.1937.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки профильных шлифовальных кругов | 1978 |

|

SU727121A3 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для правки фасонных шлифовальных кругов по копиру | 1982 |

|

SU1007948A1 |

| Устройство для правки шлифовального круга | 1989 |

|

SU1701499A1 |

| Устройство для правки фасонного шлифовального круга | 1981 |

|

SU956259A1 |

| Масштабно-копировальное устройство для правки шлифовального круга | 1985 |

|

SU1263512A1 |

| Устройство для правки фасонного шлифовального круга | 1986 |

|

SU1450988A1 |

| Устройство для правки фасонных шлифовальных кругов | 1970 |

|

SU450711A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Устройство для обработки выпуклыхпОВЕРХНОСТЕй | 1979 |

|

SU814675A1 |

33 37 3S 3f 3 39 . I ) ,и

(

13

22 Zft ZS

Фи.З 7 Its 1

Авторы

Даты

1982-08-23—Публикация

1980-11-20—Подача