Изобретение относится к области технологии формообразования стыков соединений двигателей внутреннего сгорания и его узлов, а также особо ответственных масло- и бензостойких соединений, где требуется многоразовая разборка соединений в надлежащих ситуациях, включая и компрессорные блоки.

Известно техническое решение, см. рис.7.14 / Различные виды микрорельефа, получаемые обкатыванием, на с.171 Р.И. Гжиров/ Краткий справочник конструктора: Справочник - Л.- Машиностроение, Ленинградское отд-ние, 1983.-464 с. , с ил./1/, в котором не полностью раскрыты возможности технологического аспекта получения прокладок из паронита, а более конкретно не даны современные рекомендации при изготовлении прокладок для стыков соединений узлов автомобилей и компрессоров с возможностью их повторного использования.

Задачей технического решения /1/ является совершенствование технологического процесса и его раскрытая обоснованность для производителей и потребителей продукции.

Поставленная задача достигается тем, что способ изготовления прокладок, по которому формируют внешний контур изделия и форматируют ее границы, отличающийся тем, что размер вальцов выбирают диаметром 100-120 мм, ограничивают размеры габаритов протягиваемого листа за счет использования поворотных резаков, выполняющих с пределами допусков его параллельное разрезание, доводят толщину листов паронита от 1 до 0,5 мм и формируют из него прокладки при давлении в зазорном пространстве вальцов в 1,5-2 МПа, одновременно между вальцами снижают температуру до 32-40oС путем подачи во внутреннюю полость вальцов проточной жидкости, причем сообщают вращение вальцам на одном из которых наносят декорирующий профиль форм прокладок относительно выступающих над цилиндрической поверхностью инструментального вала режущих кромок с углом при вершине от 25 до 35 градусов, при этом отверстия и фасонный профиль прокладок просекают на 80-98% по длине формообразующей поверхности, а высоту просечки оставляют в пределах 0,6-0,95 толщины листа, причем сложный фасонный профиль ограничивают замковыми перемычками в 1-2 мм, через каждые 40-120 мм длины формообразующей границы среза пропорционально фактическим габаритным размерам прокладок, а жесткость перемычек, поддерживающих прокладки в листе маслобензостойкого паронита выдерживают за счет асбестовых волокон, направленных преимущественно поперек основному направлению прокатки в пределах от 1,0 до 45 градусов, причем площадь листа со всеми формами, как минимум 7-8 прокладок для ДВС составляет 67200 мм2, при длине листа в 325 мм.

Графические материалы:

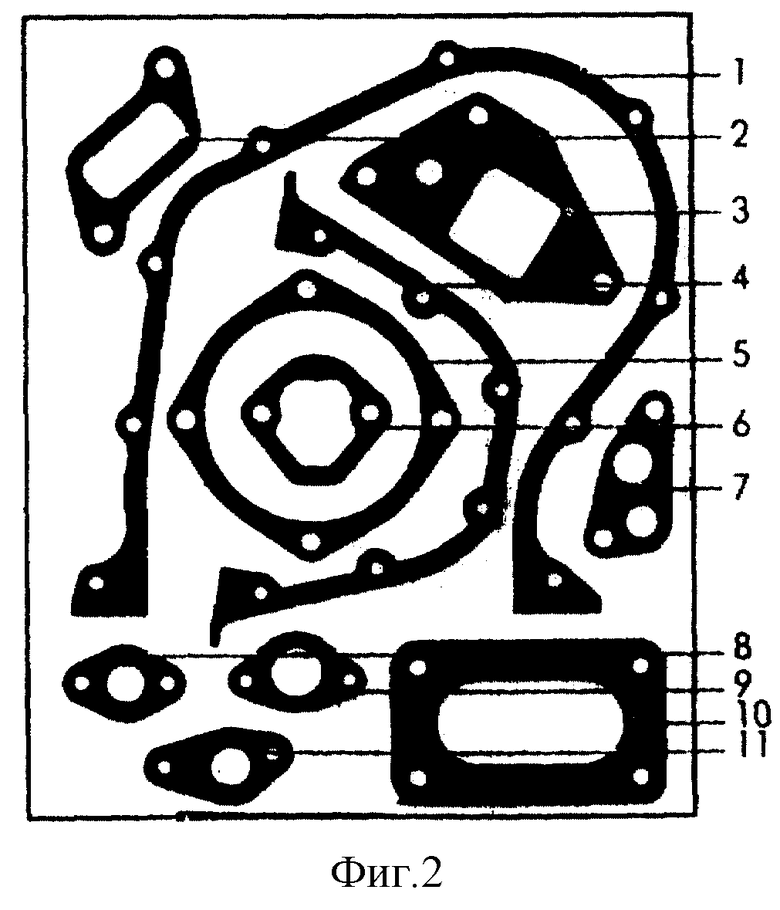

Фиг. 1 - схема размещения 7 прокладок на листе паронита - развертка для двигателей ВАЗ 2108;

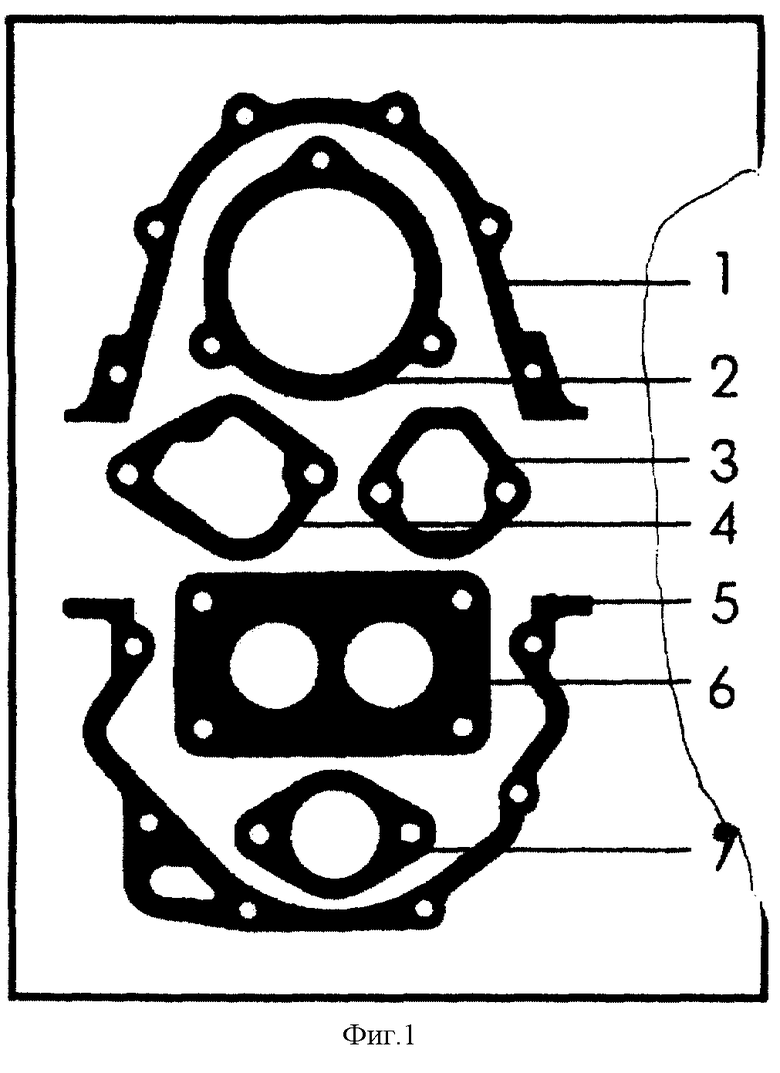

Фиг. 2 - схема размещения 11 прокладок для двигателей ВАЗ 2101, 21011, 2103, 2106.

Пример выполнения способа с учетом отличительных от прототипа признаков.

Способ изготовления прокладок, по которому формируют внешний контур изделия и форматируют ее границы, отличается тем, что:

- размер вальцов выбирают диаметром 100-120 мм, ограничивают размеры габаритов протягиваемого листа за счет использования поворотных резаков, выполняющих с пределами допусков его параллельное разрезание;

- доводят толщину листов паронита от 1 до 0,5 мм и формируют из него прокладки при давлении в зазорном пространстве вальцов в 1,5-2 МПа;

- между вальцами снижают температуру до 32-40oС путем подачи во внутреннюю полость вальцов проточной жидкости;

- сообщают вращение вальцам, на одном из которых наносят декорирующий профиль форм прокладок относительно выступающих над цилиндрической поверхностью инструментального вала режущих кромок с углом при вершине от 25 до 35 градусов;

- отверстия и фасонный профиль прокладок просекают на 80-98% по длине формообразующей поверхности;

- высоту просечки оставляют в пределах 0,6-0,95 толщины листа;

- сложный фасонный профиль ограничивают замковыми перемычками в 1-2 мм, через каждые 40-120 мм длины формообразующей границы среза пропорционально фактическим габаритным размерам прокладок;

- жесткость перемычек, поддерживающих прокладки в листе маслобензостойкого паронита выдерживают за счет асбестовых волокон, направленных преимущественно поперек основному направлению прокатки в пределах от 1,0 до 45 градусов;

- площадь листа со всеми формами, как минимум 7 прокладок для ДВС составляет 67200 мм2, при длине листа в 325 мм.

Пример выполнения способа.

На фиг.1 показаны маслобензостойкие прокладки, предназначенные для двигателя внутреннего сгорания, используемые в автомобиле ВАЗ 2108: 1- прокладка задней крышки, 2 - прокладка водяного насоса, 3 - прокладка топливного насоса, 4 - прокладка патрубка системы охлаждения; 5 - прокладка масляного насоса; 6 - прокладка карбюратора; 7 - прокладка патрубка системы охлаждения.

На фиг. 2 показаны маслобензостойкие прокладки, выполняемые по данному способу для двигателей ВАЗ 2101, 21011, 2103, 2106: 1 - прокладка передней крышки, 2 - прокладка патрубка системы охлаждения, 3 - прокладка под помпу, 4 - прокладка заднего держателя сальника; 5 - прокладка крышки помпы; 6 - прокладка бензонасоса; 7 - прокладка под масляный насос; 8 - прокладка отводной трубки от помпы; 9 - прокладка натяжного устройства цепи; 10 - прокладка под карбюратор; 11 - прокладка патрубка системы отопления.

Пример выполнения операций по данному способу.

Способ изготовления прокладок, по которому формируют внешний контур изделия и форматируют ее границы таким образом, что:

1. Размер вальцов выбирают диаметром 100-120 мм;

2. Ограничивают размеры габаритов протягиваемого листа за счет использования поворотных резаков, выполняющих с пределами допусков его параллельное разрезание;

3. Доводят толщину листов паронита от 1 до 0,5 мм и формируют из него прокладки при давлении в зазорном пространстве вальцов в 1,5-2 МПа;

4. Между вальцами снижают температуру до 32-40oС путем подачи во внутреннюю полость вальцов проточной жидкости;

5. Сообщают вращение вальцам, на одном из которых наносят декорирующий профиль форм прокладок относительно выступающих над цилиндрической поверхностью инструментального вала режущих кромок с углом при вершине от 25 до 35 градусов;

6. Отверстия и фасонный профиль прокладок просекают на 80-98% по длине формообразующей поверхности;

7. Высоту просечки оставляют в пределах 0,6-0,95 толщины листа;

8. Сложный фасонный профиль ограничивают замковыми перемычками в 1-2 мм через каждые 40-120 мм длины формообразующей границы среза пропорционально фактическим габаритным размерам прокладок;

9. Жесткость перемычек, поддерживающих прокладки в листе маслобензостойкого паронита выдерживают за счет асбестовых волокон, направленных преимущественно поперек основному направлению прокатки в пределах от 1,0 до 45 градусов;

10. Площадь листа со всеми формами, как минимум 7 прокладок для ДВС составляет 67200 мм2, при длине листа в 325 мм.

Промышленная полезность нового технического решения заключается в полной комплектации ДВС надлежащей модели автомобиля, причем прокладки обладают возможностью повторного использования в отличии от бумажных или картонных.

Экономическая целесообразность использования данного способа заключается в унифицированной подготовке производства, быстрой окупаемости процесса ввиду надлежащей необходимости изготовления прокладок из одного листа с минимальным количеством отходов, которые при необходимости можно использовать как вторичное сырье в количестве, не превышающем 15-22%, разумеется после соответствующей переработки.

Пробные маркетинговые исследования по изготовлению и распространению новых изделий, выполняемых на основе данного способа с учетом мнений специалистов на выставке автомобилестроения, проходившей в г. Самаре с 21 по 23 сентября 2000 года, показали на его новизну и заинтересованность во взаимодействии с автором Гусевым В.М., в части предполагаемых поставок новых типов прокладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРТОННОЙ УПАКОВКИ | 2002 |

|

RU2229981C2 |

| ПАРОНИТ | 2008 |

|

RU2406610C2 |

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 1999 |

|

RU2158385C1 |

| ПАРОНИТ | 2008 |

|

RU2407641C2 |

| ОТРАЖАТЕЛЬ НАПРАВЛЕННОГО ПОТОКА ЖИДКОСТИ | 2002 |

|

RU2234436C2 |

| УСТРОЙСТВО ДИФФЕРЕНЦИРОВАННОГО УПРАВЛЕНИЯ РУЛЕВЫМИ ТЯГАМИ АВТОМОБИЛЯ | 2002 |

|

RU2234435C2 |

| БАЗОВЫЙ КОРПУС ЖИДКОСТНОГО НАСОСА | 2000 |

|

RU2187716C2 |

| СПИРАЛЬНО-НАВИТАЯ ПРОКЛАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2805402C1 |

| ШУМОГЛУШИТЕЛЬ (ВАРИАНТЫ) | 2011 |

|

RU2494266C2 |

Изобретение относится к технологии формообразования стыков соединений двигателей внутреннего сгорания и его узлов, а также особо ответственных масло- и бензостойких соединений, где требуется многоразовая разборка соединений в надлежащих ситуациях, включая и компрессорные блоки. Подготавливают смесь асбестовых волокон, растворителя, каучука и наполнителей, которые перемешивают и прокатывают в вальцах до получения рабочих характеристик паронита. Размер вальцов выбирают диаметром 100-120 мм, ограничивают размеры габаритов протягиваемого листа за счет использования поворотных резаков, выполняющих с пределами допусков его параллельное разрезание. Доводят толщину листов паронита от 1 до 0,5 мм и формируют из него прокладки при давлении в зазорном пространстве вальцов в 1,5-2 МПа. Одновременно между вальцами снижают температуру до 32-40oС путем подачи во внутреннюю полость вальцов проточной жидкости. При этом сообщают вращение вальцам, на одном из которых наносят декорирующий профиль форм прокладок относительно выступающих над цилиндрической поверхностью инструментального вала режущих кромок с углом при вершине 25 - 35o. Отверстия и фасонный профиль прокладок просекают на 80-98 % по длине формообразующей поверхности, а высоту просечки оставляют в пределах 0,6-0,95 толщины листа. Сложный фасонный профиль ограничивают замковыми перемычками в 1-2 мм, через каждые 40-120 мм длины формообразующей границы среза пропорционально фактическим габаритным размерам прокладок. Жесткость перемычек, поддерживающих прокладки в листе маслобензостойкого паронита, выдерживают за счет асбестовых волокон, направленных преимущественно поперек основному направлению прокатки в пределах 1,0 - 45o, причем площадь листа со всеми формами, как минимум 7-8 прокладок для ДВС составляет 67200 мм2, при длине листа в 325 мм. Изобретение повышает надежность прокладок. 2 ил.

Способ изготовления прокладок, по которому формируют внешний контур изделия и форматируют ее границы, отличающийся тем, что размер вальцов выбирают диаметром 100-120 мм, ограничивают размеры габаритов протягиваемого листа за счет использования поворотных резаков, выполняющих с пределами допусков его параллельное разрезание, доводят толщину листов паронита от 1 до 0,5 мм и формируют из него прокладки при давлении в зазорном пространстве вальцов в 1,5-2 МПа, одновременно между вальцами снижают температуру до 32-40oС путем подачи во внутреннюю полость вальцов проточной жидкости, причем сообщают вращение вальцам, на одном из которых наносят декорирующий профиль форм прокладок относительно выступающих над цилиндрической поверхностью инструментального вала режущих кромок с углом при вершине 25-35o, при этом отверстия и фасонный профиль прокладок просекают на 80-98% по длине формообразующей поверхности, а высоту просечки оставляют в пределах 0,6-0,95 толщины листа, причем сложный фасонный профиль ограничивают замковыми перемычками в 1-2 мм, через каждые 40-120 мм длины формообразующей границы среза пропорционально фактическим габаритным размерам прокладок, а жесткость перемычек, поддерживающих прокладки в листе маслобензостойкого паронита, выдерживают за счет асбестовых волокон, направленных преимущественно поперек основному направлению прокатки в пределах 1,0-45o, причем площадь листа со всеми формами, как минимум 7-8 прокладок для ДВС составляет 67200 мм2, при длине листа в 325 мм.

| ГЖИРОВ Р.И | |||

| Краткий справочник конструктора | |||

| - Л.: Машиностроение, Ленинградское отделение, 1983, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| Способ изготовления уплотнений | 1979 |

|

SU804966A1 |

| Способ изготовления уплотнений | 1977 |

|

SU787764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ПРОКЛАДКИ | 1993 |

|

RU2092732C1 |

| Способ изготовления уплотнения для валов большого диаметра | 1980 |

|

SU979769A1 |

| US 4813691 A, 21.03.1989 | |||

| DE 3626040 C1, 28.01.1988 | |||

| DE 19748842 A1, 12.05.1999. | |||

Авторы

Даты

2002-06-20—Публикация

2000-10-12—Подача