Изобретение относится к уплотни- тельной технике и может быть использовано для уплотнений валов большого диаметра, например в подшипниковых узлах, зубчатых венцов, патрубков загрузочных бункеров барабанных мельниц.

Известен способ изготовления уплотнения враицающихся валов большого диаметра, заключающийся в том, что кольцевую полость вокруг вала заполняют набивкой из уплотнительного материала, например войлока/ который заложен в сальниковом уплотнении 1

.Однако при известном способе не обеспечивается постоянного равномерного давления уплотнительной кромки иа вал, отсутствует слежение уплоткительной кромки за радиальным биением вала, полностью отсутствует компенсация износа уплотнительной кромки в процессе работы. В результате происходит утечка рабочей жидкости и проникновение абразивных частиц в зону трения подшипника, что приводит к преждевременному Выходу из строя как уплотнения, так и всего узла.

Известен также способ изготовления уплотнения в пресс-формах, примером осуществления которого являютс ся уплотнения манжетного типа Г2,.

Недостатком такого способа является то, что изготовление уплотнения большого диаметра в пресс-формах затруднительно.

Известен также способ изготовления уплотнения, включакнций вырезание из листового эластичного материала в виде ленты прямоугольной полосы и формирование на ее поверхности канавки ГЗТ.

Недостатком известного способа является то, что смонтщзовать такое уплотнение на поверхность вала, ограниченную с двух сторон, не пред20ставляется возкгожным, так как после прессования и вулканизации заготовка превращается в пресс-форме, в . уплотнение - кольцо, -не имеющее разъема.

Цель изобретения - возможность монтажа уплотнения непосредственно на поверхности вгша, ограниченной о двух сторон кольцевыми буртами, и одновременным формированием Г-образнрй формы уплотнения.

Указанная.цель достигается тем, что полосу укладывают с полным охватом на поверхность вала, конць ее соединяют,.посл чего ленту отгибаю последовательно повсему диаметру по. канавке от поверхности вала в плоскость, перпендикулярную оси вала, и закрепляют на корпусе.

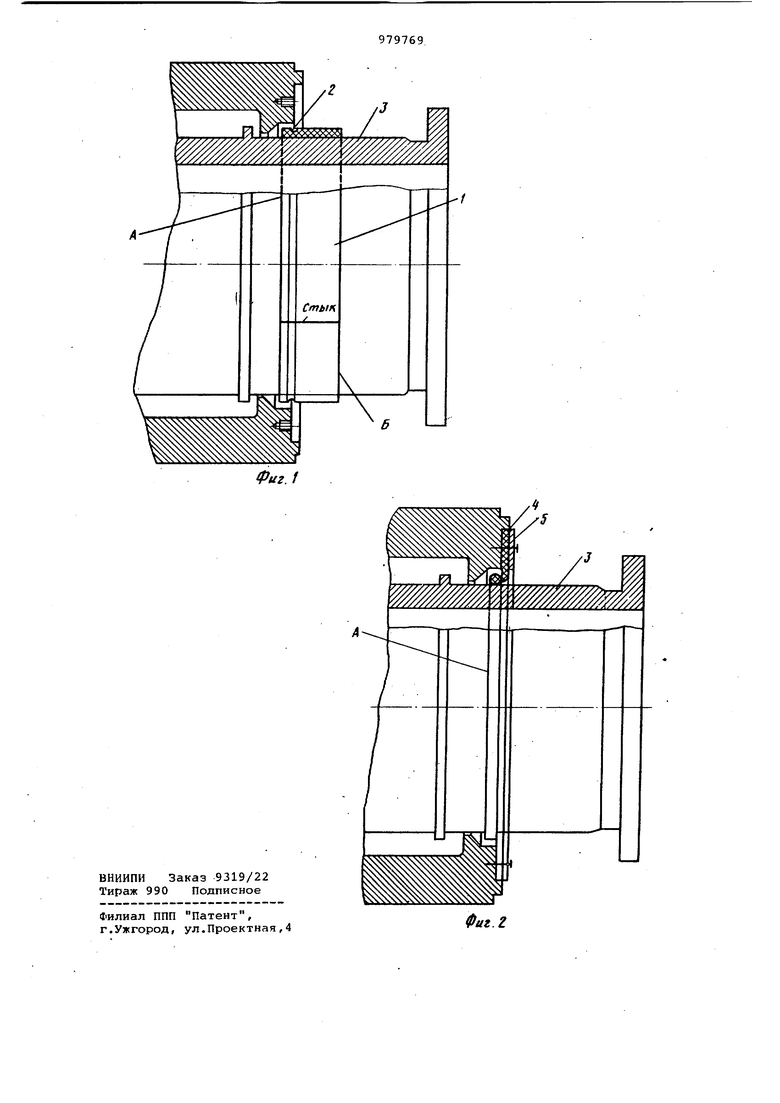

На фиг. 1 показана полоса, установленная на валу с образованием цилиндру; на фиг. 2 - уплотнение, сформированное из полосы.

Способ иллюстрируется конкретным примером способа изготовления уплотнения для вала Ф 2900 мм.

Из листа маслобензостойкой резины марки ПМБ ГОСТ 7333-77 толщиной 10 шл вырезают прямоугольную высоту шириной 70 мм-и длиной, определяемой по формуле

L - rf). + 1 + 1

3,14 (2900 +10) + 5 + 70

9210 мм

I

где П - диаметр вала, мм cf - толщина ленты, мИ, 1 - припуск монтажный 5 мм; 1 - припуск под вулканизацию

ленты в кольцо, равный- ширине ленты.

На поверхности полосы 1 на расстоянии 5 мм от края А выполняют кайавку 2 глубиной4 мм и шириной 14 мм. После этого концы полосы 1 вулканизируют непосредственно на валу 3, образуя цилиндр. Для пох жатия уплотнительной кромки А к валу 3 стpOHii Б цилиндра отгибают полинии канавки 2 и образуют фланцевую поверхность 4 для крепления уплотнения с помощью шайбы 5.

Данный способ изготовления уплотнения вала большого диаметра позволяет расширить возможность применения уплотнения на участках вала, ограниченного фланцами.

Формула изобретения

Способ изготовления уплотнения для валов большого диаметра, включающий вырезание из листового эластичного материала в виде ленты прямоугольной полосы и формирование на ее поверхности канавки, о т л и чающийся тем, что, с .целью возможности монтажа уплотнения непосредственно на поверхности вала,

Q ограниченной с двух сторон кольцевыми буртс114и, и одновременным формированием Г-образной формы уплотнения, полосу укладывают с полньал охватом на поверхность вала, концы ее

5 соединяют, после чего ленту отгибают последовательно по всему диаметру по канавке от поверхности вала в плоскость, перпендикулярную оси вала, и закрепляют на корпусе.

... Источники информации,

принятые во внимание при экспертизе

1.Орлов П.И. Основы конструирования. Книга 3, М., Машиностроение, 1977, с. 89, рис. 194.

2.Там же, с. 93, рис. 202. 35 3. Патент США 296999V,

кл. 277-205, опублик. 1961 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| Способ изготовления труб из полимерной полосы и устройство для его осуществления | 1982 |

|

SU1177170A1 |

| КОЛЬЦО УПЛОТНИТЕЛЬНОЕ ИЗ ЭЛАСТИЧНОГО МАТЕРИАЛА И ПРЕСС-ФОРМА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2249136C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 1999 |

|

RU2168085C1 |

| УПЛОТНЕНИЕ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2438059C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИТНОГО УКУПОРОЧНОГО СРЕДСТВА | 2011 |

|

RU2569357C2 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2009 |

|

RU2427439C2 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| УПЛОТНИТЕЛЬНЫЙ ОБТИРОЧНЫЙ УЗЕЛ ДЛЯ ПЛУНЖЕРА УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ БАНОК | 1995 |

|

RU2136498C1 |

Авторы

Даты

1982-12-07—Публикация

1980-04-09—Подача