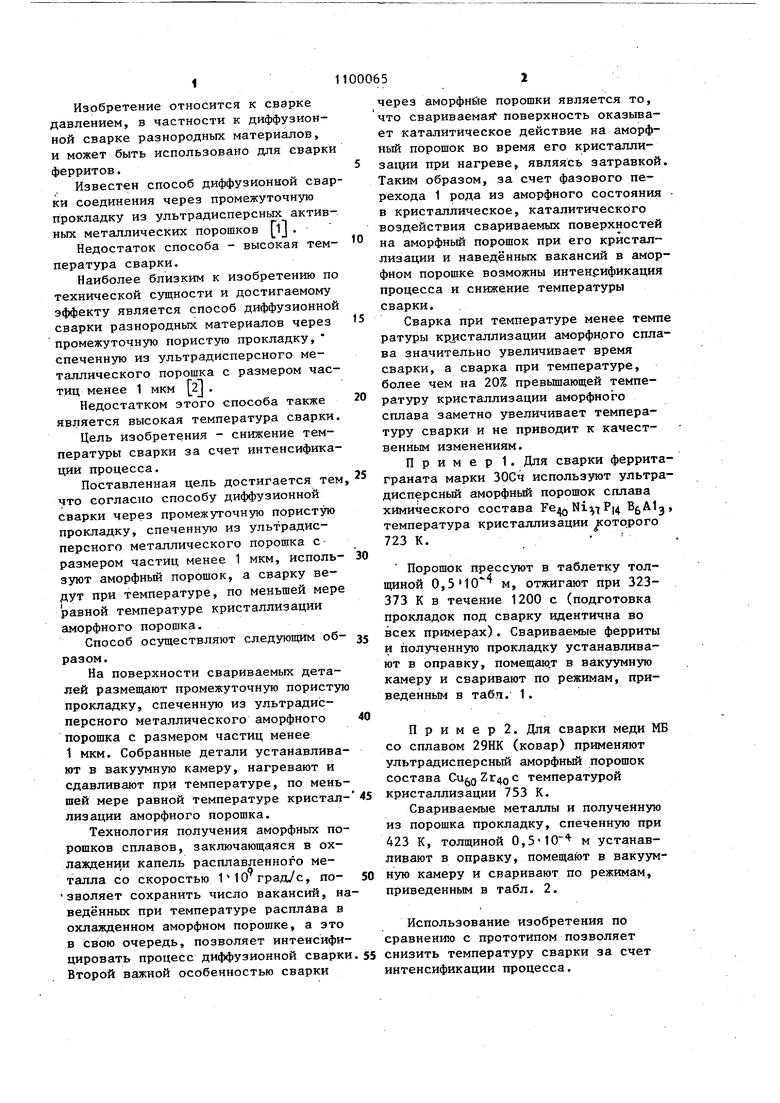

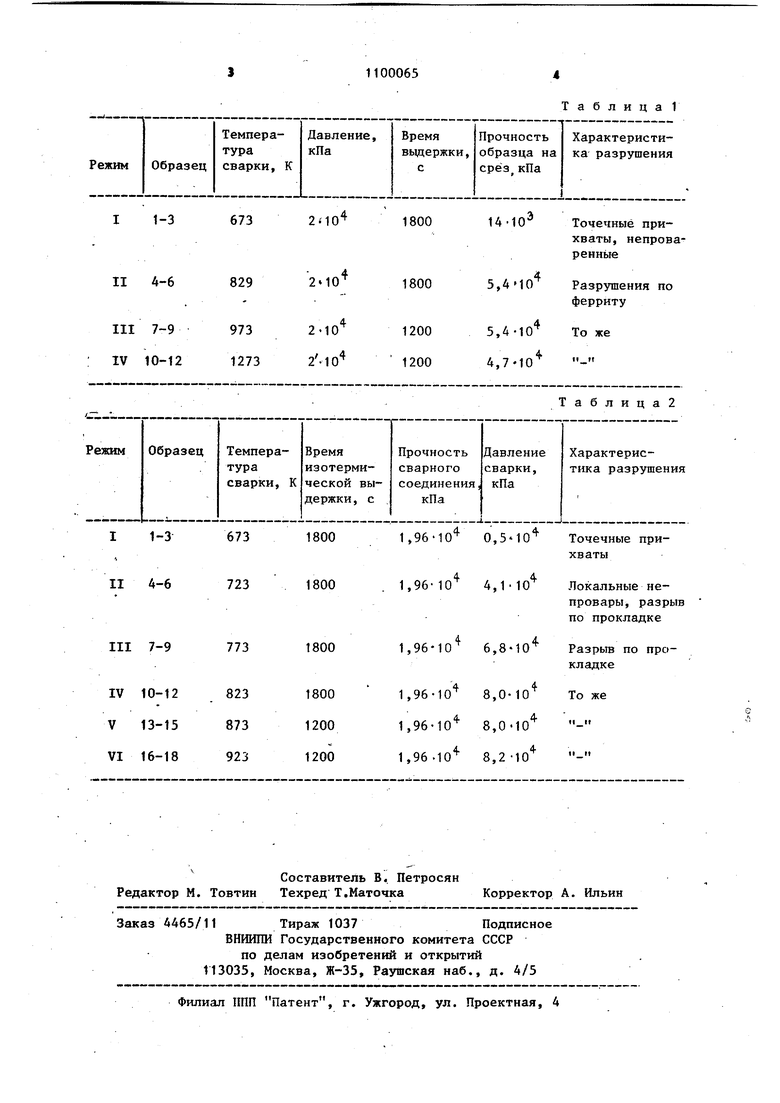

95 СЛ Изобретение относится к сварке давлением, в частности к диффузионной сварке разнородных материалов, и может быть использовано для сварки ферритов. Известен способ диффузионной свар ки соединения через промежуточную прокладку из ультрадисперсных активных металлических порошков lj . Недостаток способа - высокая температура сварки. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ диффузионной сварки разнородных материалов через промежуточную пористую прокладку, спеченную из ультрадисперсного металлического порошка с размером частиц менее 1 мкм Г2| . Недостатком этого способа также является высокая температура сварки Цель изобретения - снижение температуры сварки за счет интенсификации процесса. Поставленная цель достигается тем что согласно способу диффузионной сварки через промежуточную пористую прокладку, спеченную из ультрадисперсного металлического порошка с размером частиц менее 1 мкм, используют аморфный порошок, а сварку ведут при температуре, по меньшей мер равной температуре кристаллизации аморфного порошка. Способ осуществляют следующим об разом. На поверхности свариваемых деталей размещают промежуточнзпо пористу прокладку, спеченную из ультрадисперсного металлического аморфного порошка с размером частиц менее 1 мкм. Собранные детали устанавлива ют в вакуумную камеру, нагревают и сдавливают при температуре, по мень шей мере равной температуре кристал лизации аморфного порошка. Технология получения аморфных по рошков сплавов, заключающаяся в охлажденци капель расплавленного металла со скоростью 140 градУс, позволяет сохранить число вакансий, н ведённых при температуре расплйва в охлажденном аморфном порошке, а это в свою очередь, позволяет интенсифи цировать процесс диффузионной сварк Второй важной особенностью сварки через аморфнйе порошки является то, что свариваемая- поверхность оказывает каталитическое действие на аморфный порошок во время его кристаллизации при нагреве, являясь затравкой. Таким образом, за счет фазового перехода 1 рода из аморфного состояния в кристаллическое, каталитического воздействия свариваемых поверхностей на аморфный порошок при его кристаллизации и наведённых вакансий в аморфном порошке возможны интенрификация процесса и снижение температуры сварки. Сварка при температуре менее темпе ратуры кр 1сталлизации аморфнрго сплава значительно увеличивает время сварки, а сварка при температуре, более чем на 20% превышающей температуру кристаллизации аморфного сплава заметно увеличивает температуру сварки и не приводит к качественным изменениям. Пример 1. Для сварки ферритаграната марки ЗОСч используют ультрадисперсный аморфный порошок сплава химического состава FejjQ Ni -jP|4 , температура кристаллизации оторого 723 К. Порошок прессуют в таблетку толщиной 0,540 м, отжигают при 323373 К в течение 1200 с (подготовка прокладок под сварку идентична во всех примерах). Свариваемые ферриты и полученную прокладку устанавливают в оправку, помещаю.т в вакуумную камеру и сваривают по режимам, приведенным в табл. 1. О р и м е р 2. Для сварки меди МБ со сплавом 29НК (ковар) применяют ультрадисперсный аморфный порошок состава Cu gZr4oс температурой кристаллизации 753 К. Свариваемые металлы и полученную из порошка прокладку, спеченную при 423 К, толщиной 0, м устанавливают в оправку, помеща(Ьт в вакуумную камеру и сваривают по режимам, приведенным в табл. 2. Использование изобретения по равнению с прототипом позволяет низить температуру сварки за счет нтенсификации процесса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки | 1989 |

|

SU1698019A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2001 |

|

RU2184019C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2000 |

|

RU2184018C1 |

| Способ диффузионной сварки | 2018 |

|

RU2720267C1 |

| Способ диффузионной сварки разнородных материалов | 1976 |

|

SU624745A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2573462C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| Способ сварки давлением с подо-гРЕВОМ | 1979 |

|

SU814623A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

| Способ диффузионной сварки | 1987 |

|

SU1449289A1 |

СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЧЕРЕЗ.ПРОМЕЖУТОЧНУЮ ПОРИСТУЮ ПРОКЛАДКУ, спеченную из ультрадисперсного металлического порошка с размером частиц менее 1 мкм, отличающийся тем, что, с целью снижения температуры сварки за счет интенсификации процесса, используют аморфный порошок, а сварку ведут при температуре, по меньшей мере равной температуре кристаллизации .аморфного порошка.

II 4-6

210

829

673

1-3

1800

4-6 723 1800

1800

7-9

773

10-12

823

1800 873 1200

13-15 923 1200

16-18

хваты, непроваренные

5,410

Разрушения по ферриту

Таблица2

0,5 10

Точечные прихваты

4,МО

Локальные непровары, разрыв по прокладке

6,8-10

Разрыв по прокладке

8,0-10

То же 8,010 8,2-10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СОЕДИНЕНИЯ РАЗЛИЧНЫХ ЧАСТЕЙ ДЕТАЛИ | 0 |

|

SU238022A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-30—Публикация

1983-04-07—Подача