Изобретение относится к способу направления заготовки в установке для непрерывной разливки металла с участком смягчающего редуцирования, в котором гидравлические сервоузлы бесступенчато регулируют ширину приемного отверстия между противолежащими роликами, направляющими заготовку, а также к соответствующей направляющей для нее.

В установках для непрерывной разливки, в частности установках для непрерывной разливки стали, для направления заготовки используются ролики, которые ограничивают по толщине еще не затвердевшую заготовку и предотвращают выпучивание оболочки заготовки вследствие внутреннего ферростатического давления.

Обычно группы из по меньшей мере четырех пар роликов объединяют в отдельные блоки. Направляющие ролики, расположенные с внутренней дугообразной стороны заготовки, закреплены на верхней части блока или на свободной (не закрепленной) части, в то время как направляющие ролики, лежащие с наружной дугообразной стороны заготовки, расположены на нижней части блока или на неподвижно закрепленной части блока. Неподвижная часть и свободная часть отдельного блока соединены друг с другом посредством четырех цилиндров. Эти так называемые зажимные цилиндры притягивают верхнюю часть блока к дистанционному держателю (распорке) таким образом, что между противолежащими роликами образуется приемное отверстие желаемой ширины. Эта ширина приемного отверстия в таком блоке соответствует толщине непрерывной заготовки.

Такая направляющая для заготовки известна из DE 4022871 С2, в которой отдельные блоки станины, несущие расположенные друг против друга направляющие ролики для заготовки, могут зажиматься посредством приспособления для перемещения, вплоть до прилегания опорных приспособлений к контропорным приспособлениям, снабженным опорными поверхностями, находящимися на различной высоте, и ответными опорными поверхностями, причем отдельные опорные диски могут переставляться посредством поворота.

Посредством такого приспособления может устанавливаться лишь зафиксированная ширина приемного отверстия, которая не может дополнительно регулироваться во время разливки.

Но современные технологические процессы для повышения качества продукта требуют изменения ширины приемного отверстия во время процесса разливки. Так, в частности "soft reduction" (смягчающее редуцирование) в зоне острия незатвердевшей центральной части заготовки требует клинообразного регулирования и изменяющейся ширины приемного отверстия в соответствующем блоке.

Возможность простого изменения ширины приемного отверстия для блоков с четырьмя зажимными цилиндрами обеспечивается за счет того, что цилиндры выполнены с регулированием положения в качестве сервогидравлических осей. При таком решении можно отказаться от так называемого дистанционного держателя (распорки). Ширина приемного отверстия блока задастся соответствующим заданным значением для четырех цилиндрово-поршневых узлов, регулируемых по положению. При этом каждый из обоих сервоузлов на входе блока и на выходе блока регулируется синхронно. Благодаря применению в общей сложности четырех сервоузлов эта система статически переопределяется.

Из DE 4138740 A1 известен способ непрерывной разливки слитков или болванок в установке для непрерывной разливки металла с участком смягчающего редуцирования, которая имеет отдельные ролики или ролики в виде блока, бесступенчато регулируемые друг относительно друга посредством гидроцилиндров и посредством шпинделей по ширине приемного отверстия, причем под действием изменяющейся нагрузки шпиндели перемещаются до желаемого размера ширины приемного отверстия. Но и эта часть блока, удерживаемая в ее положении посредством четырех гидравлических цилиндров, статически переопределяется.

И, наконец, из DE-С 3822939 известна направляющая для непрерывной заготовки с гидравлически переставляемыми и регулируемыми парами роликов, причем эти пары роликов управляются регуляторами, относящимися к каждой паре роликов, и ведущим регулятором. Отдельные регуляторы имеют клапаны.

Поэтому целью изобретения является создание способа и соответствующего ему устройства для направления заготовки в установке для непрерывной разливки металла, в которой исключается статическое переопределение, вызываемое опорой блока для заготовки на четыре точки, и уменьшение создаваемого при этом напряжения в свободных частях блока.

Эта цель достигается отличительными признаками пункта 1 формулы изобретения, относящегося к способу, и пункта 4 формулы изобретения, относящегося к устройству.

В подпунктах приводятся предпочтительные выполнения изобретения.

У направляющего блока для заготовки согласно изобретению с четырьмя сервоузлами, два соседних сервоузла гидравлически связаны друг с другом, а остальные могут устанавливаться независимо друг от друга. Благодаря параллельному подключению двух цилиндров в один узел в соответствии с сообщающимися трубами только с одним позиционным регулятором, статически определяется плоскость, поддерживаемая (создаваемая) четырьмя цилиндрами и превращающаяся в опору на три точки.

Цилиндровая пара, включенная только одним сервоклапаном, имеет по одному позиционному датчику на каждый цилиндр. Из сигналов отдельных позиционных датчиков связанных друг с другом цилиндрово-поршневых сервоузлов образуется среднее значение, которое подводится в качестве позиционного значения управляющего воздействия к общему позиционному регулятору, действующему на оба цилиндра.

В предпочтительном выполнении на входе или выходе из направляющих блоков для заготовки цилиндрово-поршневые сервоузлы связаны друг с другом. Предпочтительно, направляющие сегменты для заготовки связаны одинаково, например все входы подключены к позиционному регулятору, а все выходы управляются независимо.

При превышении определенного значения пути, например заданного расстояния при определении среднего значения или других технологических параметров разливки, можно связать друг с другом другую пару цилиндрово-поршневых сервоузлов.

Пример изобретения представлен на чертежах.

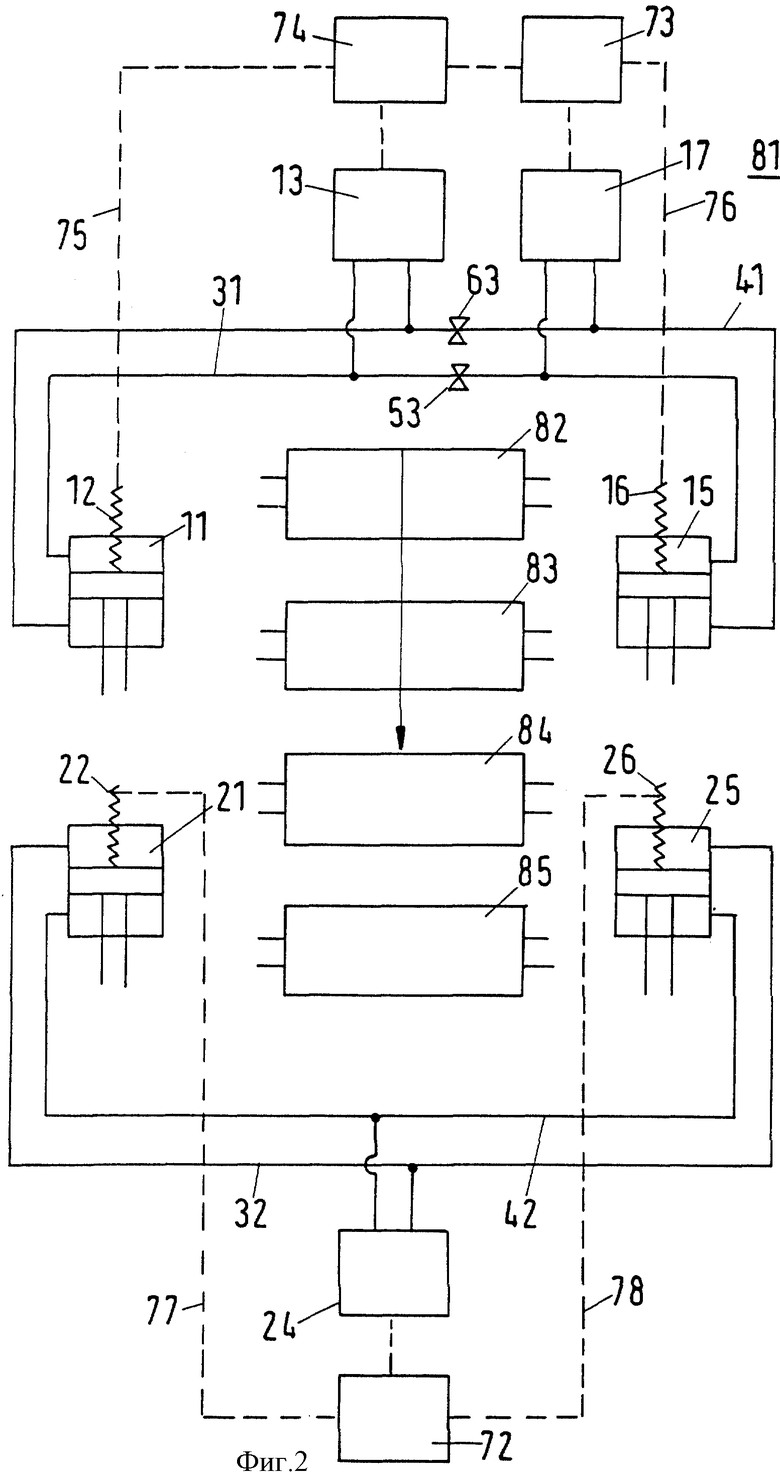

На фиг. 1 показана схема направления заготовки, получаемой непрерывной разливкой металла с сервоузлами, соединяемыми любым образом;

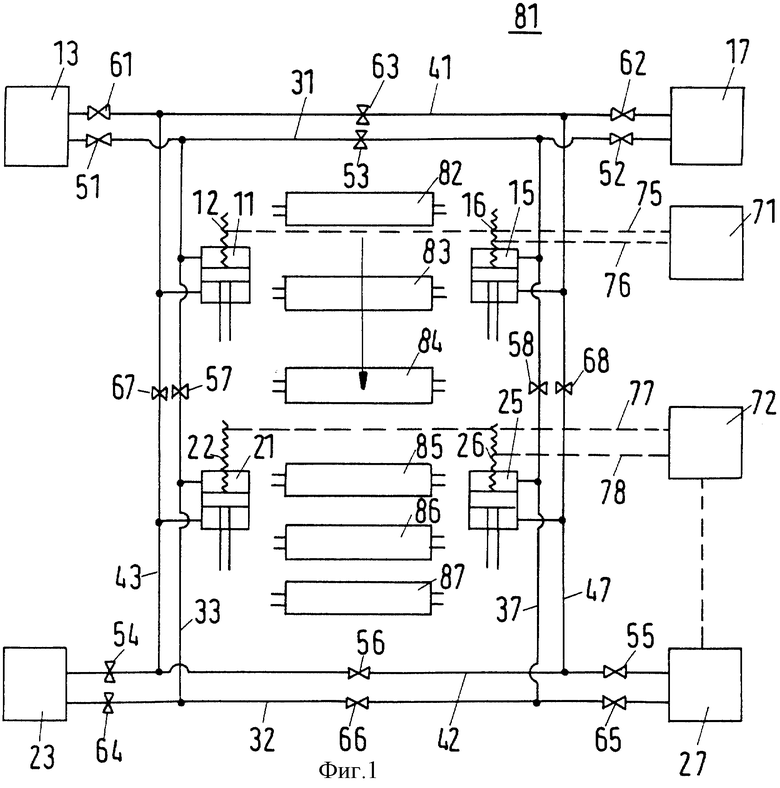

на фиг. 2 - схема направления заготовки с сервоузлами, связанными со входом и выходом заготовки.

На фиг. 1 и 2 показан направляющий блок 81 для заготовки, получаемой непрерывной разливкой металла, с направляющими роликами 82-85 или 87. Направление прохождения заготовки показано стрелкой.

Верхняя и нижняя части (не показана) направляющего блока 81 для заготовки связаны друг с другом четырьмя цилиндрово-поршневыми сервоузлами 11, 15, 21, 25.

Цилиндрово-поршневые сервоузлы 11, 15, 21, 25 имеют позиционные датчики 12, 16, 22 и 26, соединенные измерительными проводниками 75-77 с позиционными регуляторами 71-74.

На фиг. 1 поршневые полости цилиндров в цилиндрово-поршневых сервоузлах 11, 15, 21, 25 соединены гидравлическими трубопроводами 31-38, а штоковые полости цилиндров - гидравлическими трубопроводами 41-48. Гидравлические трубопроводы 31-38 со стороны поршневой полости могут запираться запорными органами 51-58, а гидравлические трубопроводы 41-48 со стороны штоковой полости могут запираться запорными органами 61-68.

В предложенной схеме цилиндрово-поршневой сервоузел 11 индивидуально управляется серноклапаном 13 точно так же, как и сервоузел 15 управляется сервоклапаном 17, в то время как на выходе цилиндрово-поршневые сервоузлы 21 и 25 совместно взаимосвязаны с сервоклапаном 27.

На фиг. 2 цилиндрово-поршневые сервоузлы 11, 15 на входе или 23, 25 на выходе взаимосвязаны исключительно гидравлическими трубопроводами 31, 41 или 32, 42.

В зоне входа сервоклапаны 13, 17 связаны с цилиндрово-поршневым сервоузлам 11 или 15 или каждый связан с обоими. Для подключения сервоклапана 13 или 17 к цилиндрово-поршневым сервоузлам 11 и 15 нужно открыть запорные органы 53, 63 и с помощью соответствующих гидравлических узлов закрыть не работающий сервоклапан.

При подключении сервоклапана 13 или 17 к обоим цилиндрово-поршневым сервоузлам 11, 25 его соединяют с позиционирующими регуляторами 73 или 74 и отдельные позиционирующие регуляторы 73 или 74 при совместном подключении связывают измерительно-механически с обоими позиционными датчиками 12 и 16 с помощью измерительных проводников 75 или 76.

На выходе из направляющего блока согласно фиг.2 имеется только один сервоклапан 24 для цилиндрово-поршневых сервоузлов 21 и 25. Этот сервоклапан 24 связан с позиционным сервоклапаном 72, который соединен измерительно-механически с помощью измерительных проводников 77 и 78 с позиционными датчиками 22 и 26.

Изобретение относится к способу направления заготовки в установке для непрерывной разливки металла с участком смягчающего редуцирования. Технический результат - повышение качества заготовки. Согласно изобретению посредством гидравлических сервоузлов бесступенчато регулируют ширину приемного отверстия между противолежащими роликами, направляющими заготовку. При этом у блока, направляющего заготовку, с четырьмя цилиндрово-поршневыми узлами два соседних цилиндрово-поршневых узла, связанных друг с другом, устанавливают по заготовке, а остальные цилиндрово-поршневые узлы регулируют независимо друг от друга. 2 с. и 5 з.п. ф-лы, 2 ил.

| DE 4138740 А1, 27.05.1993 | |||

| US 5018569, 28.05.1991 | |||

| Электромагнитный замок | 1988 |

|

SU1534173A1 |

| Устройство контроля настройки технологического оборудования машины непрерывного литья заготовок | 1987 |

|

SU1509171A1 |

Авторы

Даты

2002-07-10—Публикация

1997-06-23—Подача