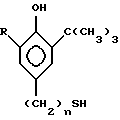

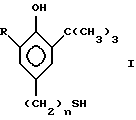

Изобретение относится к способам получения меркаптанов, конкретно к получению меркаптанов, содержащих в своей структуре фрагмент 2-трет.-бутил- или 2,6 ди-трет.-бутилфенола формулы I: (I)

(I)

Ia R=С4Н9-трет; n=0

Iб R=C4H9-тpeт; n=3

IВ R=H; n=0,

которые применяются в синтезе антиоксидантов, и модификаторов полимеров, а также служат исходными в получении лекарственных средств (ЕР 482342, 1992; Патенты США 5326907, 1994 и 5147893, 1992, С 07 С 69/738; ЕР 190685, 1986).

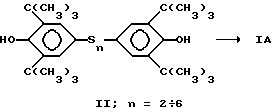

Известен способ получения соединения (Iа) с выходом 95% восстановлением смеси политиобис - (2,6-ди-трет. бутилфенолов (II)

действием цинковой стружки и соляной кислоты в присутствии уксусной кислоты (Патент РФ 2075471, С 07 С 319/06, 1997). Недостатком способа является необратимость превращения цинка и наличие сточных вод, содержащих уксусную кислоту и цинковые соли.

Известен способ получения соединения (Iа) с выходом 94% гидрированием политиобисфенолов (II) водородом с использованием никелевого катализатора, промотированного октантиолом (ЕР 200212 В1, С 07 С 319/00, 1993). К недостаткам способа следует отнести сложность приготовления катализатора с использованием промотора, относительно большие его требуемые количества и возможность примешивания промотора к конечному продукту (Iа) в ходе синтеза целевого меркаптана.

Известен способ получения 2,6-ди-трет.бутил-4-меркаптофенола (Iа) электролитическим восстановлением политиобисфенолов (II) (ЕР 277491, 1988). Недостатком процесса является необходимость использования нестандартного оборудования.

Известен способ получения соединения (Iа) гидрированием водородом 2,6-ди-трет. бутилфенол-4-сульфокислоты (Патент Испании 485474, С 07 С 151/00, 1981). К недостатку способа следует отнести сложность синтеза исходной кислоты, заключающуюся в образовании сточных вод и протекании побочного процесса де-трет. -бутилирования. Известен способ получения соединения (Iа) взаимодействием 2,6-ди-трет. бутилфенола с тиоизоцианатом аммония в присутствии брома (Звегинцева Г.Б. и др. Синтез и биологические свойства 3-(3,5-ди-трет. -бутил-4-оксифенилтио)пропиогидразида. Хим. фарм. ж. 1978. Т. 12, 7, С. 60) или хлора (Патент США 5147893, С 07 С 69/738, 1992) с получением 3,5-ди-трет. -бутил-4-оксифенилтиоизоцианата, гидрирование которого под действием восстановителей различной природы дает соединение (Iа). В этом же патенте (США 5147893) описано получение 2-трет.-бутил-4-меркаптофенола (Iв) исходя из 2-трет.-бутилфенола с промежуточным получением 3-трет.-бутил-4-гидроксифенилтиоизоцианата.

Недостатком способа является сложность синтеза промежуточных тиоизоцианатов и умеренный выход (до 70%) целевых продуктов (Iа) и (Iв).

Известен способ получения 3,5-ди-трет.-бутил-4-(3-меркаптопропил) фенола (Iб) взаимодействием 3,5-ди-трет.-бутил-4-(3-хлорпропил) фенола (III) с сероводородом. Выход соединения (Iб) более 90% (А.с. СССР 1074865, С 07 С 149/18, 1984). К основным недостаткам способа относятся использование токсичного сероводорода и образование сероводород- и хлорсодержащих сточных вод.

Известен способ получения фторсодержащих алифатических меркаптанов гидрированием соответствующих дисульфидов в присутствии металлов палладий или рутений без добавок или с добавками элементов I-VI групп Периодической системы (WO 97/3797 АI, 1997). Недостатком способа является то, что при конверсии дисульфида 91% селективность по меркаптану неудовлетворительна (87%) и нет доказательств возможности использования данных катализаторов для гидрирования ди- и полисульфидов пространственно затрудненных фенолов.

Наиболее близким по технической сущности изобретения является способ получения 3,5-ди-трет. бутил-4-меркаптофенола (Iа) гидрированием смеси политиобисфенолов (2) водородом в присутствии катализатора состава, мас.%: СоО 5, МоО3/Аl2О3 16 (ЕР 0275952 B1, 1991), над которым при приготовлении пропускали сероводород при температуре 150oС. Недостатком прототипа является низкая производительность процесса (0,4 г/ч меркаптана (Iа) в расчете на 1 г катализатора). Это связано с тем, что в условиях активации катализатора сероводородом не происходит осернение оксидов кобальта и молибдена (Topsoe H., Clausen B. S., Massoth F.E., Berlin: Springer. 1996). Поэтому примененный в прототипе катализатор обладает низкой производительностью.

Задачей изобретения является создание способа, позволяющего получать с высокой производительностью и высоким выходом меркаптаны, у которых атом серы связан с ароматическим кольцом (меркаптаны Iа, Iв), в котором сера связана с алкильной цепочкой п-заместителя пространственно затрудненного фенола

Поставленная задача решается тем, что получение соединений (I) проводят гидрированием ди- и полисульфидов при температуре 120-160oС, давлении 20 атм в растворе толуола или декана в присутствии катализатора, содержащего на оксиде алюминия сульфиды молибдена и никеля с добавками соединений бора или кремния. Состав катализаторов, мас.%: MoS2 не ниже 19,0; NiS не ниже 5,0; бора не ниже 1,0 или кремния не ниже 8,0, остальное - Аl2О3. Катализаторы готовят смешением гидроксида алюминия с горячим раствором соединения кремния или бора с последующим добавлением к пасте растворов солей молибдена и никеля, формовкой пасты, ее сушкой и термообработкой в среде сероводорода. Превращение солей молибдена и никеля в сульфиды проведено нами минуя стадию образования оксидов металлов, при температуре 400oС в токе сероводорода в течение 4 ч, что обеспечивает полное превращение солей в сульфиды. Образующиеся в этом процессе сульфиды молибдена и никеля имеют на поверхности значительное количество протонодонорных сульфгидрильных групп, а введение в состав катализатора бора или кремния обеспечивает дополнительную кислотность поверхности. Кислотность поверхности необходима для осуществления первой стадии каталитического процесса - протонирование ди- и полисульфидного мостика в исходном серосодержащем соединении. Добавка к катализатору соединений бора или кремния позволяет создать также требуемую пористую структуру катализатора (поры радиусом 70-100 нм с объемом нм с объемом не ниже 0,08 см3/г), что обеспечивает доступность к реакционным центрам катализатора таких объемных молекул, каковыми являются молекулы производных пространственно затрудненных фенолов.

Целевые продукты идентифицировали сравнением их физико-химических характеристик (ПМР- и ИК-спектров) с таковыми для заведомых образцов. Содержание продуктов в реакционных смесях оценивалось методом ГЖХ.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Получение смеси моно-, ди- и три-полисульфидов 2-трет.-бутилфенолов (стабилизатор ТАБ) (Авт. свид. СССР 1735326 (1989). БИ 19 от 23.05.1992).

К 250 мл сухого толуола, охлажденного до -10oC, одновременно из двух капельных воронок прикапывают 96,5 г (0,64 г/моль) однохлористой серы и 173 г (1,15 г/моль) 2-трет.-бутилфенола с такой скоростью, чтобы температура в реакторе не превышала -5oС. По окончании прибавления компонентов реакционную массу выдерживают, перемешивая при комнатной температуре 1 час, затем при разрежении 30 мм рт.ст. реакционную массу нагревают до 100oС и охлаждают до комнатной температуры. Получают 200 г масла, содержащего по данным ПМР смесь 35% ди- (3-трет. -бутил-4-гидроксифенил) сульфида (IV) и 55% ди- и полисульфидов 2-трет.-бутил-фенола.

Получение 4-меркапто-2-трет. бутилфенола (Iв).

В автоклав Вишневского вместимостью 0,5 л загружают 5 г (2,8 мас.% от дисульфида) катализатора 1 (состав, мас.%: 19 MoS2, 5NiS/γ-Al2O3+8 Si и 180 г смеси моно, би- и три-полисульфида (ТАБ) в толуоле, полученной по методике, приведенной выше. Автоклав продувают водородом, а затем создают в нем давление до 20 атм. Реакционную массу при интенсивном перемешивании выдерживают 20 ч при 160oС. По охлаждении автоклава полученный меркаптан (Iв) экстрагируют 600 мл 5%-ного раствора едкого натра. Щелочной экстракт отделяют от органического слоя, подкисляют соляной кислотой и продукт экстрагируют эфиром. После упаривания растворителя полученное масло перегоняют под вакуумом, собирая фракцию с т.кип. 145-152oС/3-4 мм рт.ст. Выход 4-меркапто-2-трет. -бутилфенола (Iв) 100 г (92,5% в расчете на содержащиеся в стабилизаторе ТАБ ди- и полисульфиды 2-трет.-бутил-фенола). Из органического слоя после его упаривания и кристаллизацией остатка из петролейного эфира выделяют 55 г непрореагировавшего ди-[3-трет.-бутил-4-гидроксифенил] сульфида (IV) с т. пл. 105-107oС. Производительность процесса составляет 1 г меркаптана (Iв) в час в расчете на 1 г катализатора.

Пример 2. В стальной вращающийся автоклав вместимостью 0.2 л помещают 18,1 г (0,05 моль) ди-(3-трет.-бутил-4-гидроксифенил) дисульфида и 0,4 г катализатора 1 (2,2 вес.% от дисульфида), продувают водородом и в автоклаве создают давление водородом 20 атм. Автоклав нагревают при вращении в течение 12 часов при температуре внутри автоклава 150oС. После охлаждения содержимое автоклава извлекают эфиром и перегоняют, собирая фракцию с т.кип. 145-150oС/ 3 мм рт.ст. Получают 17,5 г 95%-ного 4-меркапто-2-трет.-бутилфенола в виде масла. Выход 91%.

Пример 3. Получение [3-(3,5-ди-трет.-бутил-4-гидроксифенил)пропил] дисульфида (VI) и смеси ди-[3-(3,5-ди-трет.-бутил-4-гидроксифенил)-пропил]полисульфидов (VII).

В реактор помещают 3,4 г (0,106 г/моль) серы, 11,5 г (0,106 г/моль) технического 72%-ного сульфида натрия и 200 мл изопропанола. Смесь кипятят при интенсивном перемешивании в течение 2 ч, затем добавляют 50 г (0,176 г/моль) 3-(3,5-ди-трет. -бутил-4-гидроксифенил) пропилхлорида и кипятят еще 4 ч. По окончании выдержки горячую реакционную массу фильтруют при 60-70oС, фильтрат оставляют на кристаллизацию продукта. Выпавший осадок отфильтровывают, промывают изопропанолом и сушат, получают 44,9 г (90%) 3-[(3,5-ди-трет.-бутил-4-гидроксифенил)-пропил] -дисульфида (VI) с т.пл. 99-100oС. После упаривания фильтрата, полученного в процессе кристаллизации дисульфида, остается остаток 5,0 г, содержащий 85% ди- и полисульфидов (VII).

Пример 4. Получение 3-(3,5-ди-трет.-бутил-4-гидроксифенил)пропилмеркаптана (Iб).

В автоклав Вишневского вместимостью 0,5 л помещают 100 г 98%-ного бис-3-[(3,5-ди-трет.бутил-4-гидроксифенил)пропил]дисульфида (VI), 75 мл декана и 5 г (5 вес. % от полисульфидов) катализатора 2 (состав, мас.%: 30 MoS2, 9 NiS/γ+χ-Al2O3+1,2 B). Автоклав продувают водородом и создают им давление 20 атм. При интенсивном перемешивании реакционную массу выдерживают 12 ч при температуре 160oС. По окончании выдержки содержимое перегоняют под вакуумом и получают 60 г декана (т.кип. 60oС/4-6 мм рт. ст.) и 96,44 г 97%-ного 3-(3,5-ди-трет.-бутил-4-гидроксифенил) пропил-меркаптана (Iб) с т.кип. 185oС/5 мм рт. ст., т.пл. 48-50oС (по данным патента СССР 1074865 (1984) т.пл. 48-50oС. Кубовый остаток (10 г) нагревают с 10 мл этанола и отфильтровывают 5 г катализатора 2. Из фильтрата выпал осадок 3 г исходного дисульфида (VI). Выход меркаптана (Iб) в расчете на вступивший в реакцию дисульфид (VI) составляет 98,5%. В дальнейшем кубовый остаток без разделения используется в качестве катализатора этого процесса. Производительность процесса равна 1,6 г меркаптана 16 в час в расчете на 1 г катализатора.

Пример 5. 5,0 г смеси, содержащей 85% 3-(3,5-ди-трет.бутил-4-гидроксифенил)пропил-ди- и полисульфидов (VII), полученному в примере 3, в растворе 20 мл декана помещают в автоклав вместимостью 100 мл, загружают 0,3 г (6 вес.% от дисульфида) катализатора 2 (состав, мас.%: 30 MoS2, 9 NiS/γ+χ-Al2O3+1,2 B), продувают азотом и создают давление водородом 20 атм. Реактор выдерживают при вращении при 160oС в течение 16 ч, охлаждают и содержимое перегоняют под вакуумом. После отгона декана собирают фракцию 4,0 г с т. кип. 170-175oC/2-3 мм рт.ст., содержащую по данным ГЖХ 95% 3-(3,5-ди-трет.бутил-4-гидроксифенил)пропилмеркаптана (Iб), т.пл. 47-48oС. Производительность процесса составляет 0,83 г меркаптана 16 в час в расчете на 1 г катализатора.

Пример 6. К раствору 42 г (0,2 г/моль) 2,6-ди-трет.-бутилфенола в 60 мл толуола добавили 0,15 г йода и в течение 40 мин при температуре -6 - 0oС прибавили при перемешивании 10 мл однохлористой серы. Затем реакционную массу выдержали 2 ч при комнатной температуре, промыли водой, органический слой сушили над хлористым кальцием. По данным ГЖХ в составе фенольных соединений содержалось 60% ди- и полисульфидов 2,6-ди-трет.бутил-фенола(II). Полученный раствор поместили в автоклав Вишневского, добавили 1,5 г (3,3% вес. от дисульфида) катализатора 1 (состав, мас.%: 19 MoS2, 5 NiS/γ-Al2O3+8 Si), создали давление водородом 20 атм и при вращении реакционную смесь выдержали 10 ч при температуре 120oС. Продукт перегнали под вакуумом, отбирая фракцию, выкипающую при 170-175oС/6 мм рт.ст.

Получили 27 г 4-меркапто-2,6-ди-трет. бутилфенола (Iа) (выход 56,6% в расчете на 2,6-ди-трет.-бутилфенол).

Производительность процесса составляет 1,8 г меркаптана в час в расчете на 1 г катализатора.

Таким образом, предлагаемый способ позволяет в 3-5 раз увеличить производительность процесса получения меркаптанов с атомом серы, непосредственно соединенным с ароматическим кольцом, и осуществить с большой производительностью процесс получения меркаптанов, в которых атом серы соединен с алкильным радикалом, связанным с ароматическим кольцом, за счет применения промотированного сульфидного алюмо-молибден-никелевого катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕТОНА МАЛИНЫ | 2016 |

|

RU2637312C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА НА ОСНОВЕ БИС(ИМИНО)ПИРИДИЛЬНЫХ КОМПЛЕКСОВ | 2001 |

|

RU2194056C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-(ГИДРОКСИАЛКИЛ)ФЕНОЛОВ | 1994 |

|

RU2063395C1 |

| 16-{2-БЕНЗОИЛАМИНО-2-[(3,5-ДИ-ТРЕТ-БУТИЛ-4-ГИДРОКСИФЕНИЛ)-АЛКИЛКАРБАМОИЛ]ВИНИЛ}-ЛАБДАТРИЕНЫ С АНТИОКСИДАНТНЫМИ, ГЕПАТОПРОТЕКТОРНЫМИ И ГЕМОСТИМУЛИРУЮЩИМИ СВОЙСТВАМИ | 2007 |

|

RU2346940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИТРОНЕЛЛОЛА (ВАРИАНТЫ) | 2001 |

|

RU2196762C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-(3-ГИДРОКСИПРОПИЛ)ФЕНОЛА | 1990 |

|

SU1814807A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТО- И ТЕРМОСТАБИЛИЗАТОРА ПОГОДОСТОЙКОГО ПОЛИЭТИЛЕНА | 2004 |

|

RU2265008C2 |

| СПОСОБ РАЗЛОЖЕНИЯ СЕРОВОДОРОДА И/ИЛИ МЕРКАПТАНОВ | 2003 |

|

RU2239593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАЗИНОВ, СОДЕРЖАЩИХ О-ГИДРОКСИФЕНИЛЬНУЮ ГРУППУ | 1991 |

|

RU2026295C1 |

| СУКЦИНАТ ДИ-3-(3,5-ДИ-ТРЕТ-БУТИЛ-4-ГИДРОКСИФЕНИЛ)-2-ГИДРОКСИ-1-(N-ИЗОПРОПИЛАМИНО)ПРОПАНА, ОБЛАДАЮЩИЙ АНТИАРИТМИЧЕСКОЙ АКТИВНОСТЬЮ | 2008 |

|

RU2396248C1 |

Описан способ получения меркаптанов, содержащих фрагменты пространственно затрудненного фенола, формулы I,

где n= 0-3, R=C4H9-трет. или Н, который осуществляют гидрированием водородом ди- и полисульфидов или их смесей в растворе толуола или декана при температуре 120-160oС в присутствии катализатора, содержащего, мас.%: МоS2 19-30, NiS 5-9, бор 1,0-1,2 или кремний 8-8,2, остальное Al2O3. Способ отличается высокой производительностью и увеличением выхода меркаптанов. 6 з. п.ф-лы.

IA R= С4Н9-трет; n= 0,

IБ R= С4Н9-трет; n= 3,

IB R= H; n= 0,

гидрированием молекулярным водородом ди- и полисульфидов при повышенных температуре и давлении в присутствии катализатора, содержащего металлы III, VI и VIII на носителе из оксида алюминия, отличающийся тем, что гидрирование ди- и полисульфидов водородом до меркаптанов проводят в присутствии катализатора, содержащего 19-30 мас. % дисульфида молибдена, 5-9 мас. % сульфида никеля, 1,0-1,2 мас. % бора или 8-8,2 мас. % кремния, остальное оксид алюминия.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| RU 2075471 C2, 20.03.1997 | |||

| Преобразователь переменного тока в постоянный | 1977 |

|

SU700901A1 |

Авторы

Даты

2002-07-10—Публикация

2000-09-26—Подача