Изобретение относится к прокатному производству и может быть использовано на реверсивных толстолистовых станах.

Известен способ производства листового металла, включающий нагрев и прокатку в горизонтальных валках. Для компенсации искажения формы боковых граней вследствие неравномерности нагрева заготовки по толщине боковым граням сляба перед прокаткой в горизонтальных валках сообщают дополнительную неравномерную по толщине поперечную деформацию [1]. К недостаткам способа можно отнести невозможность нагрева в методических печах, оборудованных толкателями слябов, имеющих наклон боковых поверхностей в 20o и более, так как при работе толкателя будет происходить перемещение одного сляба на другой.

Наиболее близким по технической сущности (прототипом) к предлагаемому способу является способ производства листового металла, предусматривающий с целью уменьшения искажения формы боковых граней при разбивке ширины за счет неравномерности нагрева заготовки по толщине выполнение одной из широких граней сляба с радиусом закругления углов, в 3-4 раза большим радиуса другой широкой грани, и при нагреве ориентируют ее в сторону интенсивнее нагреваемой плоскости [2]. Этот способ позволяет вести нагрев слябов в методической печи, для чего, в основном, и предназначены материалы заявки.

К недостаткам способа производства листового металла по прототипу применительно к материалам настоящей заявки следует отнести следующее: при движении сляба в методической печи вся нижняя плоскость соприкасается с глиссажными трубами, по которым происходит перемещение металла, в результате чего в месте их соприкосновения получаются недостаточно прогретые участки сляба и из этих мест получается менее обжатая толщина листа. Это снижает качество готового листа и приводит к перерасходу металла, а также снижает производительность, т. к. требует дополнительных пропусков для устранения разнотолщинности. Способствует это положение и понижению общей температуры нижней плоскости нагреваемой слябы примерно на 50oС по сравнению с верхней, о чем сказано в прототипе (а.с. 1424879).

Задачей изобретения является снижение величины перепада температуры между верхней и нижней плоскостями сляба при нагреве, что увеличит выход годного металла при прокатке и улучшит качество готового проката.

Поставленная задача достигается тем, что в известном способе производства листового металла, включающем получение сляба, например в валках блюминга, с радиусами закругления углов одной из широких граней, в 3-4 раза большими радиусов закругления углов другой широкой грани, последующий нагрев сляба в методической печи при его движении в ней боковой поверхностью вперед и прокатку на листовом стане, широкую грань сляба с малыми радиусами закругления углов выполняют в средней части ширины вогнутой с плавным округлением образованных по бокам выступов в сторону наружной и внутренней поверхностей, а при нагреве сляба эту грань ориентируют в сторону глиссажных труб методической печи.

При этом высота вогнутости составляет 0,03-0,05 от высоты сляба, ширина участка вогнутости составляет 0,8-0,9 от ширины сляба. Использование предлагаемого способа позволит создать воздушный зазор между слябой и глиссажными трубами методической печи на большой протяженности ширины сляба, благодаря чему снизится разница нагрева верхней и нижней плоскостей.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемый способ производства листового металла отличается от прототипа тем, что широкую грань сляба с малым радиусом закругления углов выполняют в средней части ширины вогнутой с плавным округлением образованных по бокам выступов в сторону наружной и внутренней поверхностей, а при нагреве сляба эту грань ориентируют в сторону глиссажных труб методической печи.

Таким образом, заявляемый способ производства листового металла соответствует критерию изобретения "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом изобретении по их функциональному назначению.

Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

На фиг. 1 изображена форма поперечного сечения исходного сляба и калибр блюминга, в котором происходит ее оформление. Как видно из фиг., по концам широкой нижней плоскости имеются утолщения, плавно скругленные с внешней и внутренней частями сляба.

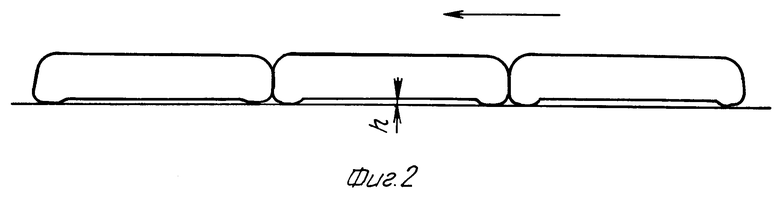

На фиг.2 изображено прохождение слябов при нагреве в методической печи. Как видно из фиг., с глиссажными трубами сляб соприкасается только по краям, а в средней части сляба между нижней плоскостью и глиссажными трубами имеется воздушный зазор "h". При этом обеспечивается перпендикулярность боковых узких граней к широким плоскостям сляба, что гарантирует устойчивое прохождение слябов в методической печи при работе толкателя.

Пример осуществления способа.

Слябы нержавеющей стали марки 08Х18Н10Т имеют следующие параметры: ширина сляба В=700 мм, высота сляба Н=140 мм, высота вогнутости h=0,035х140=5,0 мм; ширина вогнутости С=0,85х700=600 мм; ширина выступа в=50 мм.

После остывания и удаления поверхностных дефектов слябы садятся в методическую печь. Ровная широкая сторона при этом ориентируется вверх, т.е. в сторону более прогреваемой плоскости заготовки, а сторона вогнутая ложится на глиссажные трубы, по которым осуществляется движение заготовки в процессе нагрева в методической печи под действием усилия толкателя. Узкие грани слябов в методической печи контактируют друг с другом, а их перпендикулярность к широким плоскостям исключает случаи выкантовывания слябов в методической печи при работе толкателя. Между глиссажными трубами и средней частью слябов при этом устанавливается воздушный зазор. В методической печи слябы нагреваются до температуры 1280oС в наиболее прогретой верхней части сляба. Температура нижней плоскости сляба благодаря воздушному зазору примерно на 20oС меньше, чем температура верхней плоскости, и составляет 1260oС. После выдачи из методической печи слябы с размерами поперечного сечения 140х700 мм и длиной 1770 мм прокатываются, как и в прототипе, в двух клетях листового стана в лист с размерами поперечного сечения 8х1500 мм и длиной 14450 мм за 26 пропусков по схеме:

2 пропуска - протяжка;

6 пропусков - разбивка ширины;

7 пропусков - продольная прокатка в клети 1;

11 пропусков - продольная прокатка в клети 2.

Ориентировочные размеры проката после указанных периодов будут следующие:

- после протяжки 130х702х1900 мм;

- после разбивки ширины 61х1905х1600 мм;

- после продольной прокатки в клети 1 22х1600х5260 мм;

- после продольной прокатки в клети 2 8х1600х14450 мм.

После прокатки на двухклетевом стане производится обрезка припусков со всех сторон раската.

Контроль на предельные значения коэффициентов в выражениях, определяющих высоту и ширину вогнутости.

Коэффициенты, определяющие высоту вогнутости, должны быть в пределах 0,03-0,05 от высоты сляба h=(0,03-0,05)H. При значениях коэффициента меньше 0,03 воздушный зазор будет недостаточным, чтобы полностью ликвидировать влияние глиссажных труб на нагрев участка нижней плоскости сляба, не контактирующего с трубами, и эффект от внедрения данного способа прокатки в этом случае будет несущественным. При значениях коэффициента больше 0,05 в первом пропуске обжатие вогнутой части будет значительно меньше, чем по краям, или его не будет вообще. В этом случае сжимающие напряжение в середине полосы будут недостаточными, чтобы предотвратить нарушение сплошности металла от возникающих от разности деформаций растягивающих напряжений как на поверхности, так и внутри прокатываемой полосы.

Коэффициенты, определяющие ширину вогнутости, должны быть в пределах 0,8-0,9 от ширины сляба С=(0,8-0,9) В. При ширине участка прогиба более 0,9В прямолинейные площадки утолщений по кромкам сляба, контактирующие с глиссажными трубами во время нагрева, после их скруглений перерождаются в кривую и контакт металла с глиссажными трубами будет происходить по точкам. Это сконцентрирует давление сляба на глиссажные трубы на малых площадях соприкосновений, что приведет к быстрому износу глиссажных труб. При ширине участка прогиба менее 0,8В произойдет значительное увеличение площади соприкосновения грани сляба с глиссажными трубами, что уменьшит температуру прогрева нижней грани и увеличит разность температур между верхней и нижней гранями сляба, и эффект от использования данного способа прокатки листовой стали достигнут не будет.

Использование предлагаемого способа производства листового металла обеспечивает по сравнению с существующим способом следующие преимущества:

1. Обеспечение устойчивости нагрева в методической печи за счет наличия воздушного зазора между нижней плоскостью и глиссажными трубами. При этом снизится разница в температуре нагрева верхней и нижней плоскостей, что в листовом производстве очень важно.

2. Увеличение выхода годного металла при прокатке.

3. Улучшение качества готового проката.

Источники информации

1. Авт. св. СССР 212205, кл. В 21 В 1/22, 1966.

2. Авт. св. СССР 1424879, кл. В 21 В 1/22, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листового металла | 1986 |

|

SU1424879A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ В КЛЕТИ ТРИО ЛАУТА | 2001 |

|

RU2188086C1 |

| СПОСОБ ПРОКАТКИ | 2001 |

|

RU2185903C1 |

| СПОСОБ НАГРЕВА СТАЛЬНЫХ ЗАГОТОВОК ИЗ УГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД ПРОКАТКУ | 2000 |

|

RU2184786C2 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ПРОКАТА | 2001 |

|

RU2201816C1 |

| Горизонтальный валок слябинга | 1981 |

|

SU997870A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ В КЛЕТИ ТРИО ЛАУТА | 1999 |

|

RU2197343C2 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 1998 |

|

RU2152277C1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ОДНОРОДНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2256707C1 |

Изобретение относится к области металлургии и может быть использовано при прокатке толстых листов. Задача изобретения: улучшение качества и повышение выхода годного металла. Способ производства листового металла включает получение сляба с радиусами закругления углов одной из широких граней, в 3-4 раза большими радиусов закругления углов другой широкой грани, последующий нагрев сляба в методической печи и прокатку на листовом стане. Широкую грань сляба с малыми радиусами закругления углов выполняют в средней части ширины вогнутой с плавным скруглением образованных по бокам выступов и при нагреве сляба эту грань ориентируют в сторону глиссажных труб методической печи. Высота вогнутости составляет 0,03-0,05 от высоты сляба, ширина участка вогнутости составляет 0,8-0,9 от ширины сляба. Изобретение обеспечивает повышение равномерности нагрева слябов. 1 з.п.ф-лы, 2 ил.

| Способ производства листового металла | 1986 |

|

SU1424879A1 |

| Заготовка для прокатки | 1943 |

|

SU65088A1 |

| Слиток для прокатки | 1980 |

|

SU942818A1 |

| Слиток | 1982 |

|

SU1069886A1 |

| Способ производства толстых листов | 1989 |

|

SU1692695A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2043793C1 |

| JP 8071606, 19.03.1993. | |||

Авторы

Даты

2003-07-27—Публикация

2001-11-26—Подача