Область техники

Изобретение относится к алкилированию бензола олефинами с использованием морденитовых катализаторов.

Уровень техники

Линейные алкилбензолы (ЛАБ), имеющие длинные цепи (обычно 10-14 атомов углерода), представляют собой широко используемые, коммерческие продукты. В основном, ЛАБ сульфируют, получая таким образом поверхностно-активные вещества.

Обычно ЛАБ получают промышленными способами по классической реакции Фриделя-Крафтса, используя такие катализаторы, как хлорид аллюминия, или сильные кислоты, такие как фтористый водород, например, для алкилирования бензола олефинами. Так как данные способы дают высокую степень превращения, селективность для 2-фенилового изомера довольно низкая, обычно около 30% или менее. ЛАБ с высоким процентным содержанием 2-фенилового изомера желательны в значительной степени по той причине, что такие соединения при сульфировании имеют длинные "хвосты", которые обеспечивают улучшенную растворимость и моющие свойства.

В европейской заявке ЕР-А-0 288 582 описан процесс получения алкилированных ароматических углеводородов, в частности диалкилированных бифенилов, где ароматический углеводород подвергают реакции с олефином в присутствии фторсодержащего цеолитного катализатора морденитового типа, который получают взаимодействием цеолита морденитового типа с водным раствором HF с концентрацией HF от 5 до 20% или с водным раствором NH4F, с последующим кальцинированием.

Описание изобретения

Установлено, что имеется необходимость в существовании такого способа получения ЛАБ, который имеет высокую степень превращения субстрата олефина, высокую селективность для 2-фенилового изомера ЛАБ и использующего катализатор, имеющий большую продолжительность жизни и простой в обращении. Данное изобретение предоставляет решение одной или более из проблем и недостатков, описанных выше.

Данное изобретение в широком смысле представляет собой процесс, пригодный для получения моноалкилированного бензола, включающий взаимодействие бензола с олефином, содержащим от 8 до 30 атомов углерода, в присутствии фторсодержащего морденита в таких условиях, в которых образуется линейный моноалкилированный бензол.

Другим аспектом данного изобретения является способ получения моноалкилированного бензола, включающий введение исходной смеси, содержащей олефин, имеющий от 8 до 30 атомов углерода, и бензол, в слой катализатора фторсодержащего морденита в условиях получения моноалкилированного бензола, давая возможность бензолу, олефину и моноалкилированному бензолу проходить нисходящим потоком (падать) в ребойлер из слоя катализатора, удаление моноалкилированного бензола из ребойлера и нагревание содержимого ребойлера таким образом, что бензол нагревают с рефлюксом для дальнейшего взаимодействия с фторсодержащим морденитом.

Еще одним аспектом данного изобретения является морденит, используемый для алкилирования бензола олефином, имеющим мольное отношение двуокиси кремния к окиси алюминия от около 10:1 до около 100:1; где морденит обрабатывают водным раствором фтористого водорода таким образом, что морденит содержит от около 0,1 до около 4 вес.% фтора.

Другим аспектом данного изобретения является способ получения фторсодержащего морденита, включающий взаимодействие морденита, имеющего мольное отношение двуокиси кремния к окиси алюминия от около 10:1 до около 100:1, с водным раствором фтористого водорода, имеющим концентрацию фтористого водорода от около 0,1 до около 10 вес.% таким образом, что получается морденит, содержащий фтор, сбор фторсодержащего морденита фильтрацией и сушкой.

Обработанный фтором морденитовый катализатор дает возможность получить высокую селективность для 2-фенилового изомера при получении ЛАБ, обычно достигая селективности от около 70% и выше. Кроме того, обработанный фтором морденит обладает высокой продолжительностью жизни, предпочтительно испытывая только 25% потерю активности после 400 часов в потоке. Процесс, проходящий в соответствии с установкой, представленной на фиг.1 и 2, имеет такую особенность, что поднятие бензола из ребойлера очищает катализатор, повышая таким образом продолжительность жизни катализатора. Кроме того, данное изобретение обладает способностью производить только небольшие количества диалкилированного бензола, который является вредным для производства моющих средств, а также небольшие количества производных тетралина.

Некоторые использованные здесь термины и фразы имеют следующее значение:

"Мэкв/г" означает миллиэквиваленты титруемой кислоты на грамм катализатора, что является единицей, используемой для выражения кислотности катализатора. Кислотность в основном определяется титрованием с основанием, путем добавления избыточного основания, такого как гидроксид натрия, к катализатору и затем обратным титрованием катализатора.

"Превр. " и "Превращение" означают мольное процентное отношение данного реагента, превращенного в продукт. Обычно, по данному изобретению, превращение олефина составляет 95% или более.

"Сел. " и "Селективность" означают мольное процентное соотношение индивидуальных компонентов в продукте. Обычно, в данном изобретении, селективность 2-фенилового изомера составляет около 70 или более.

В качестве катализатора в процессе получения ЛАБ по данному изобретению используют морденитовый катализатор. ЛАБ используют в качестве исходного материала для получения сульфированного ЛАБ, который сам по себе используется как поверхностно-активное вещество.

Краткое описание чертежей

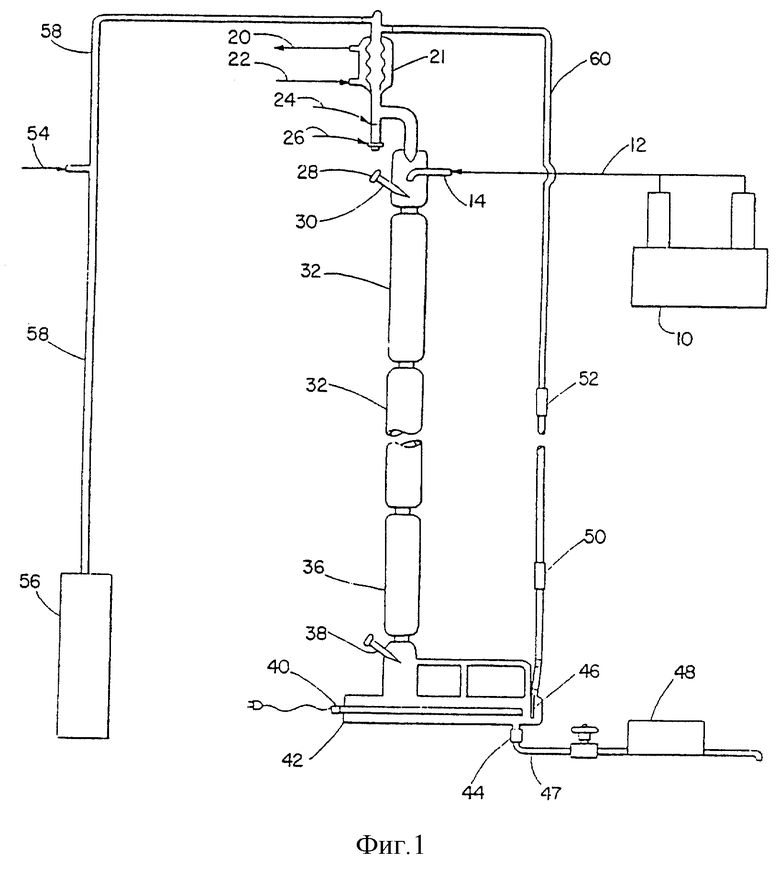

Фиг. 1 демонстрирует первую колонну непрерывной реакционной дистилляции, используемую в данном изобретении.

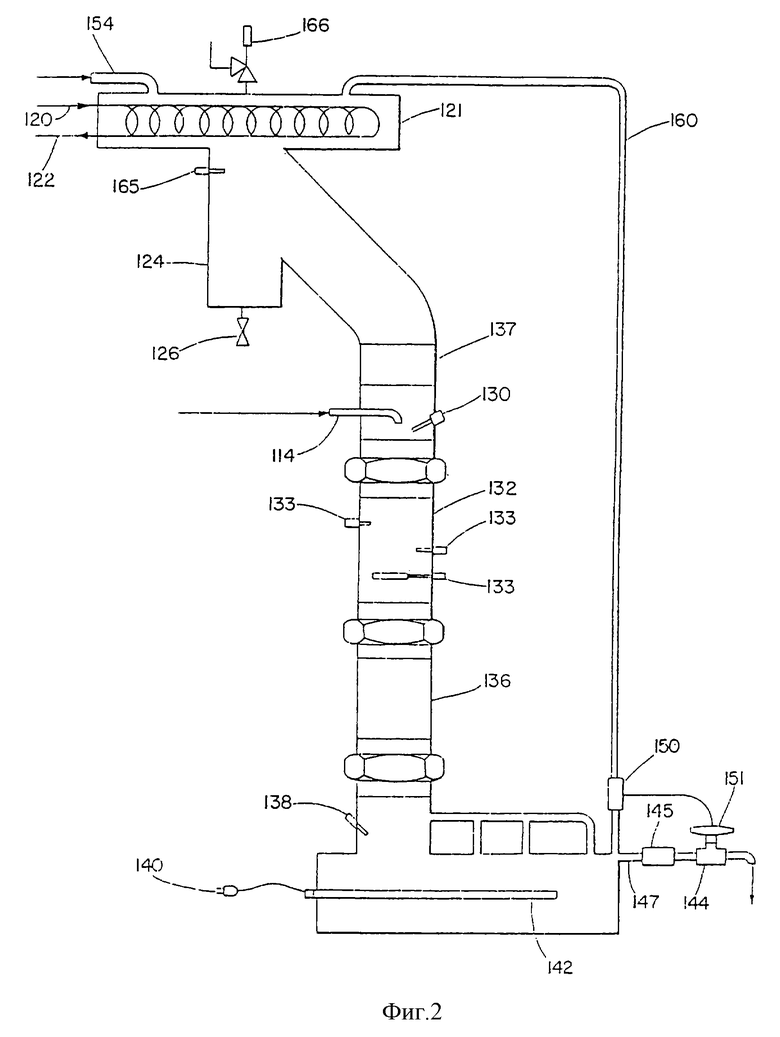

Фиг. 2 демонстрирует вторую колонну непрерывной реакционной дистилляции, используемую в данном изобретении.

Подробное описание изобретения

Получение катализатора и его свойства

В данном изобретении катализатор представляет собой фторсодержащий морденит. Морденит является типом цеолита. Катализатор данного изобретения получают из водородного морденита (обычно имеющего 0,1% или менее натрия), имеющего мольное отношение двуокись кремния/окись алюминия от около 10:1 до около 100: 1. Обычно начальный морденит имеет мольное соотношение двуокись кремния/окись алюминия от около 10:1 до около 50:1. Начальный водородный морденит, который обычно является коммерчески доступным, обрабатывают водным раствором фтористого водорода (HF) с получением активного, обладающего большой продолжительностью жизни и высоко селективного катализатора данного изобретения. В ходе такой обработки HF, так же как и во время последующего кальцинирования указанного HF-обработанного морденита, мольное отношение двуокись кремния/окись алюминия обычно повышается. Конечные катализаторы данного изобретения имеют содержание фтора от около 0,1 до около 1 вес.%.

Пока в теории не было определено других предположений, полагают, что HF взаимодействует с центрами, где имеет место связь -Si-О-Al-, которая разрывается фтором, с образованием связи с А1 так, что образуются группы -Si-OH- и -F-A1-. Полагают, что это снижает общее количество центров кислот Бренстеда и повышает силу оставшихся кислотных центров в мордените и, предположительно, стабилизирует кислотность морденита так, что замедляется такой механизм, как коксование, который приводит к понижению свойств катализатора во время получения ЛАБ.

Водный раствор, используемый для обработки морденита, может содержать различные пределы концентрации HF. Обычно концентрация HF составляет как минимум от около 0,1 вес.%. Ниже данной минимальной концентрации эффект от обработки фтором значительно снижается, приводя к повторным нежелательным обработкам. Обычно наивысшая концентрация HF составляет около 10 вес.% или менее. При концентрации свыше 10 вес.%, HF концентрируется настолько, что становится сложным предохранить от разрушения фтористоводородной кислотой кристаллической решетки морденита, таким образом отрицательно действуя на эффективность катализатора для получения ЛАБ.

Водный раствор HF может быть получен разбавлением коммерчески доступного 48% раствора HF до желаемой концентрации. Альтернативно HF может быть разбрызган в воду с получением водного раствора HF.

Обычно обработку проводят добавлением порошка морденита или гранул в перемешанный водный раствор HF при температуре от около 0 до около 50oС. Перемешивание и взаимодействие продолжается в течение времени, достаточного для достижения желаемого содержания фтора в мордените. Это время может в большой степени зависеть от таких факторов, как концентрация HF, количество раствора HF по отношению к количеству обрабатываемого морденита, используемая скорость перемешивания и температура. После обработки морденит может быть регенерирован фильтрацией и затем высушен. Также возможна пропитка морденита раствором HF для получения начальной влажности так же, как и обработка морденита газообразным фтористым водородом. Предпочтительно указанный фторид-обработанный морденит должен быть кальцинирован на воздухе перед использованием для алкилирования. Предпочтительная температура кальцинирования составляет от около 400 до около 600oС. Альтернативными фторирукщими морденит агентами являются фтористоводородная кислота и фтористый водород, включая фторид аммония, фторированные соединения двуокиси кремния и фторированные углеводороды.

HF-обработанный морденит согласно изобретению обычно имеет около 0,1 вес.% или более фтора в общем весе морденита. Обычно фторсодержащий морденит содержит около 4 вес. % или менее фтора. Фторсодержащий морденит наиболее часто содержит около 1 вес.% фтора.

Морденит может быть использован на практике данного изобретения в виде порошка, гранул или прессованном виде. Морденит может быть сформирован в капсулы или прессованные формы, используя связывающие вещества, хорошо известные специалистам в данной области, такие как окись алюминия, двуокись кремния или их смеси.

Реагенты для производства ЛАБ

В данном изобретении бензол алкилируют олефином с образованием ЛАБ. Эти реагенты могут быть выбраны и очищены таким образом, как обычно это делают специалисты в данной области. С этой точки зрения предпочтительно, чтобы реагенты не содержали воды и спирта. В данном изобретении использованы такие олефины, которые имеют от около 8 до около 30 атомов углерода, предпочтительно от около 10 до около 14 атомов углерода, и являются коммерчески доступными или получаются как исходный продукт в виде дегидрированного парафина. Предпочтительно, чтобы олефин был мононенасыщенным. Более предпочтительно, чтобы олефин был альфа-олефином, содержащим концевую этиленовую связь.

Обычно данные олефины получаются в парафиновой среде с тем же количеством атомов углерода. Олефины с числом атомов углерода от 10 до 14 обычно получают дегидрированием С-10-С-14 парафинов в виде С-10-С-14 парафиновой смеси, имеющей олефиновую составляющую от 5 до 20%. Часто содержание олефиновой составляющей указанных олефин-парафиновых смесей бывает от 8 до 10% вес.

2-Фениловый изомер ЛАБ, полученный согласно данному изобретению, является соединением формулы:

где n равно от 5 до 17 и предпочтительно от 7 до 11.

Условия, процедуры и аппараты процесса

Процесс данного изобретения может проводиться с использованием колонны для непрерывной реакционной дистилляции, изображенной на фиг.1. На фиг.1 исходную смесь бензола и олефина, обычно в моль ном отношении бензола к олефину от около 1:1 до около 100:1, подают через подающий насос 10 к входу для исходной смеси 14 через линию 12. Подаваемую смесь пропускают до уплотненного слоя морденитового катализатора 32, где и происходит алкилирование в присутствии фторсодержащего морденита. Альтернативно, на фиг.1 не показано, бензол и олефин могут быть раздельно поданы в слой, с перемешиванием в слое, или реагенты могут быть смешаны при помощи смесителя перед подачей реагентов в слой катализатора, или реагенты могут быть раздельно впрыснуты над слоем с перемешиванием, осуществляемым с использованием стандартной насадки над слоем, или реагенты могут быть разбрызганы в камере над слоем. Слой катализатора, изображенный на фиг.1 для лабораторной установки, может иметь трубки с внутренним диаметром 2,8 см, длиной 24,13 см и 55,88 см. В слое катализатора, попавшая туда исходная смесь также взаимодействует с восходящими парами непрореагировавшего бензола, который нагревается с рефлюксом в ребойлере 42 с помощью нагревательного элемента 40. Такие восходящие пары проходят над термопарой 38, которая контролирует температуру с обеспечением обратной связи с нагревательным элементом 40. Восходящие пары бензола и/или олефин также проходят через стандартную насадку 36 (например, 19 см насадка Goodloe). Восходящие пары нагревают термопару 30, которая связана с нижним контроллером температуры 28, который активирует нагревательный элемент 40, если температура падает ниже установленного уровня.

До запуска система может быть продута азотом с выходом через линию 54, который протекает через линию 58. После запуска азот сохраняют вне системы. Также перед запуском и во время продувки азотом желательно нагреть слой катализатора 32 так, чтобы удалить воду из фторсодержащего морденита.

Остаточную воду из подаваемой смеси или иначе попадающую в систему собирают в ловушку для воды 24 с дальнейшим сжижением в конденсаторе 21 (вместе с парами бензола). Если исходная смесь слишком сухая (безводная), в ловушке для воды нет необходимости. Удаление воды приводит к увеличению продолжительности жизни катализатора. Следовательно ловушка для воды 24 необязательна. То же самое относится и к фиг.2. Конденсатор 21 охлаждают с помощью охлаждающего агента такого как вода, поступающая в конденсатор 21 через вход 22 и выходящая через выход 20. При необходимости вода из ловушки для воды 24 может стекать в открытый сточный клапан 26.

При необходимости, если ЛАБ-содержимое в ребойлере 42 повышается до желаемого уровня, нижний ЛАБ продукт может быть удален из системы через линию 47, используя либо гравитацию, либо нижний насос 48 для удаления продукта. Когда продукт таким образом удален, клапан 44 открывают.

На фиг. 1 погружная трубка 46, которая необязательна, используется для незначительного повышения давления в ребойлере 42 для повышения таким образом точки кипения бензола на градус или два. Также необязателен генератор давления 56, который используется для повышения давления в системе. Могут быть использованы и другие стандартные способы повышения давления. Таким образом, давление может быть повышено в системе так, что точка кипения бензола повышается до около 200oС.

На фиг.1 изображены выключатель контролирующего нагревание механизма 50 и выключатель насоса 52, которые служат для отключения нагревания и насоса, если уровень жидкостей в системе повышается до соответствующих уровней. Эти контрольные механизмы необязательны и могут быть включены так, чтобы слой катализатора не вступал во взаимодействие с нижней частью ребойлера.

Согласно изобретению при алкилировании бензола могут применяться различные условия процесса. С этой точки зрения, температура слоя катализатора может в значительной степени зависеть от реагентов, скорости введения в слой катализатора, размера слоя и так далее. В основном слой выдерживают при температуре кипячения с рефлюксом бензола в зависимости от давления. Обычно температура слоя катализатора составляет свыше 70oС и более желательно около 78oС или более с целью получения приемлемой скорости реакции, и около 200oС или менее с целью избежания разрушения реагентов и продуктов и с целью избежания дезактивации катализатора посредством коксования. Предпочтительно температура должна находиться в интервале от около 80 до около 140oС. Процесс может проходить при различном давлении на стадии взаимодействия, наиболее часто при атмосферном давлении. Если процесс проходит, используя систему, которая изображена на фиг.1 и 2, температура ребойлера сохраняется такая, чтобы бензол и олефин испарялись, температура в значительной степени зависит от олефина и обычно составляет от 80 до 250oС для олефина, имеющего от 10 до 14 атомов углерода. Состав ребойлера меняется с течением времени, но, в основном, изначально устанавливается с соотношением бензол/олефин около 5:1, с сохранением этого соотношения в данном изобретении. Скорость поступления исходной смеси в слой катализатора может быть различной, и в основном при часовой объемной скорости жидкости (ЧОСЖ) около 0,05 до около 10 ч-1, более часто около 0,05 до около 1 ч-1. Мольное отношение бензола и олефина, вводимых в слой катализатора, обычно составляет от около 1:1 до около 100: 1. В промышленных операциях алкили-рование бензола обычно начинают при моль ном отношении от около 2:1 до около 20:1, которое подходит для использования в данном изобретении, и применяют указанные олефины в виде олефин-парафиновой смеси, содержащей от 5 до 20% олефина. Указанные олефин-парафиновые смеси обычно коммерчески получают через дегидрирование соответствующего парафинового начального материала над катализатором из благородного металла.

На фиг. 2 представлен другой аппарат для непрерывной реакционной дистилляции. На фиг. 2. исходная смесь подается в реактор через вход для исходной смеси 114. Подаваемую исходную смесь пропускают через колонну в слой катализатора 132, где происходит образование ЛАБ посредством алкилирования. Тепловой экран 133 контролирует температуру указанного слоя катализатора 132. Слой катализатора 132 может быть необязательно нагрет извне и наполнен через трубку из нержавеющей стали диаметром 2,54-0,64 см. Насадка Goodloe указана как насадки 136 и 137. Продукт ЛАБ, как и непрореагировавший бензол и олефин, пропускают через насадку 136 в ребойлер 142. В ребойлере 142 электрический нагреватель 140 нагревает содержимое ребойлера 142 так, чтобы нагретые пары бензола и олефина поднимались из ребойлера 142 до достижения слоя катализатора 132. При необходимости нижний продукт ЛАБ может быть удален из ребойлера 142 посредством открывания нижнего клапана 144 после пропускания через линию 147 и фильтр 145. Остаточная вода, из подаваемой смеси, или попавшая в систему другими путями, может быть сконденсирована в конденсаторе 121, который охлаждается при помощи охлаждающего агента через входную линию 122 и выходную линию 120. Сконденсированная вода, находящаяся в ловушке для воды 124, может при необходимости стекать через открытый сточный клапан 126. Температура в системе контролируется с помощью термопар 138, 130 и 165. Система включает в себя клапан для регулирования давления 166. Слой азота над системой сохраняется введением газообразного азота через входную линию 154. Контрольный активатор уровня 150 заставляет нижние контрольные клапаны уровня 151 открываться, если слой жидкости в ребойлере повышается до уровня контрольного активатора 150.

В то время как системы, изображенные на фиг.1 и фиг.2, показывают системы с одним слоем катализатора, подразумевается, что область данного изобретения может включать мультикатализаторные реакторы, многочисленные отверстия для входа исходных подаваемых смесей, ловушки для воды, линии удаления продукта, и так далее. Более того, процесс может проходить периодическим способом или другими непрерывными процессами, используя конструкции с закупориванием конструкции со струйными слоями и конструкции с псевдоожиженными слоями.

Полагают, что, когда средний молекулярный вес олефинов повышается, в основном, если среднее число атомов углерода достигает 14, селективность и превращение в ЛАБ особенно в ЛАБ с 2-фениловым изомером может повышаться. При желании продукт алкилирования с использованием HF-обработанного морденита может быть помещен во второй, окончательный слой катализатора для улучшения выхода. Эта процедура является необязательной и предположительно зависит от необходимости и желания конечного пользователя продукта. Примерами таких вторых катализаторов являются HF-обработанная глина, такая как монтмориллонитовая глина, имеющая около 0,5% фторида. Такие катализаторы могут также содержать небольшое число брома, ниже 0,1 в зависимости от условий.

Следующие примеры иллюстрируют данное изобретение и не должны пониматься как ограничивающие область данного изобретения или пункты формулы изобретения. Если не указано другое, все процентные значения относятся к массе. В примерах все реагенты были коммерческой степени чистоты и использовались в том виде, как были получены. Аппарат, представленный на фиг.1, относится к примерам 2-4. Аппарат, представленный на фиг.1, также использовался в примере 5.

Необходимо заметить, что в примере 2, иллюстрирующем получение ЛАБ из дегидрированного парафина, используют обработанный фторидом морденитовый катализатор из примера В, где хорошая продолжительность жизни катализатора (250 часов) достигается без регенерации катализатора, одновременно сохраняя селективность для 2-фенил ЛАБ >70% и высокую производительность ЛАБ без значительных потерь фторида. С другой стороны, сравнительный пример 1, в котором используют необработанный морденит без добавления фторида, демонстрирует быстрое уменьшение получения ЛАБ. Кроме того, в примерах 3 и 4, иллюстрирующих получение ЛАБ, используют исходную смесь с мольным отношением бензол/С10-С14 олефин 5:1 и обработанный фторидом морденитовый катализатор из примера В, одновременно действуя при различных ЧОСЖ в пределах 0,2-0,4 ч-1. Продолжительность жизни катализатора может превышать 500 часов. Пример 5 иллюстрирует получение ЛАБ с обработанным фторидом морденитовым катализатором, где алкилирование проводится при высоких температурах и под давлением. Примеры 6-8 иллюстрируют использование трех HF-обработанных морденитовых катализаторов с различными фторидными наполнителями. Пример 9 показывает, что с высокофторированным морденитом активность алкилирования практически не наблюдается.

Пример А

Этот пример иллюстрирует получение фтороводород-модифицированного морденита.

К 30 г подкисленного морденита (LZM-8, SiO2/Al2O3, отношение 17; Na2О 0,02 вес. %, площадь поверхности 517 м2/г, порошок от Union Carbide Corp.) добавляют 600 мл 0,4% раствора фтористоводородной кислоты при комнатной температуре. Через 5 часов цеолит удаляют фильтрацией, промывают дистиллированной водой, сушат при 120oС в течение ночи и кальцинируют при 538oС.

Пример В

Пример иллюстрирует получение фтороводород-модифицированного морденита.

К 500 г подкисленого, деалюминированного морденита (CBV-20A, SiO2/Аl2О3, мольное отношение 20; Na2O 0,02% вес, площадь поверхности 550 м2/г, диаметр экструдата 1,6 мм, кальцинированный при 538oС в течение ночи) добавляют 33 мл раствора 48% раствора HF в 1633 мл дистиллированной воды, смесь охлаждают на льду, перемешивают на роторном испарителе в течение ночи, затем фильтруют с получением экструдированного твердого вещества. Экструдат затем промывают дистиллированной водой, сушат в вакууме при 100oС и затем кальцинируют при 538oС в течение ночи.

Анализ обработанного морденита показал:

F 1,2%

Кислотность 0,49 мэкв/г

Пример 1

Этот пример иллюстрирует получение линейных алкилбензолов, используя фтороводород-модифицированный морденитовый катализатор.

В 500 мл колбу, снабженную конденсатором и насадкой Dean Stark, добавляют 100 мл бензола (марки "чистый") и 10 г фтороводород-модифицированного морденитового цеолита, полученного по методике примера А. Смесь нагревают с рефлюксом в течение 15-20 минут с удалением небольшого количества влаги, затем в колбу инжектируют смесь бензола (50 мл) и 1-додецена (10 г) и раствору дают нагреваться с обратным холодильником в течение 3 часов.

Перед охлаждением, морденитовый катализатор удаляют фильтрацией, отфильтрованную жидкость выпаривают для удаления непрореагировавшего бензола и остаточную жидкость анализируют при помощи газовой хроматографии.

Типичные аналитические данные представлены в табл.1.

Пример 2

Этот пример иллюстрирует получение линейных алкилбензолов из дегидрированного парафина, используя фтороводород-обработанный морденитовый катализатор.

В данном примере бензол алкилируют с С10-С14 дегидрированным парафином, содержащим около 8,5% С10-С14 олефинов. Алкилирование проводится в установке процесса, как показано на фиг.1.

Алкилирование проводят первой загрузкой 500 мл смеси бензол/дегидрированный парафин (10:1 мольное отношение, бензол/C10-C14 олефин) в ребойлер и 250 см3 HF-обработанного морденита из примера B в реакционную зону с внутренним диаметром 2,8 см. Морденит закрепляют, используя насадку Goodloe. Жидкость в ребойлере затем нагревают с рефлюксом и смесь бензола и С10-С14 дегидрированного парафина (мольное отношение 10:1, бензол/С10-С14 олефин) непрерывно вводят в секцию над слоем катализатора при скорости 100 см3/ч (ЧОСЖ=0,4 ч-1).

При стабильном состоянии, нагревании с рефлюксом, жидкий продукт непрерывно извлекают из ребойлера и воду непрерывно удаляют из ловушки для воды. Неочищенный жидкий продукт периодически анализируют при помощи газовой хроматографии. Температура ребойлера обычно находится в контрольных пределах 97-122oС. Температура в верхней части колонны варьируется в пределах 78-83oС. Обобщенные аналитические результаты представлены в табл.2.

Через 253 часа в потоке регенерированный HF-обработанный морденитовый катализатор подтвержден анализом:

F 1,1%

Кислотность 0,29 мэкв/г

Н2О 0,3%

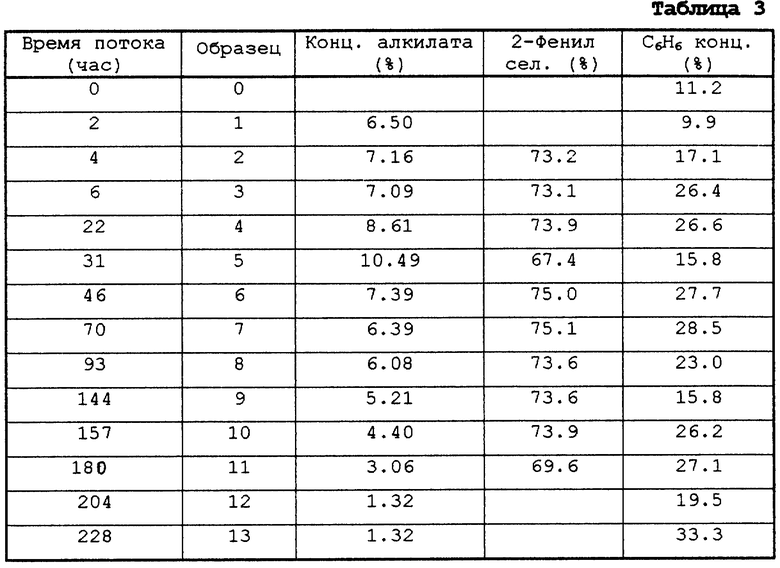

Сравнительный пример 1

Этот пример иллюстрирует получение линейного алкилбензола из дегидрированного парафина, используя необработанный морденитовый катализатор.

Согласно методике примера 9 в секцию для алкилирования загружают 250 см3 необработанного, кальцинированного морденита (начальный морденит из примера В) и жидкую исходную смесь, содержащую смесь бензола и С10-С14 дегидрированного парафина в мольном отношении 10:1 бензол/С10-С14 олефин.

Типичные результаты показаны в табл.3.

Регенерированный морденит подтвержден анализом:

Кислотность 0,29 мэкв/г

Н2О 2,1%

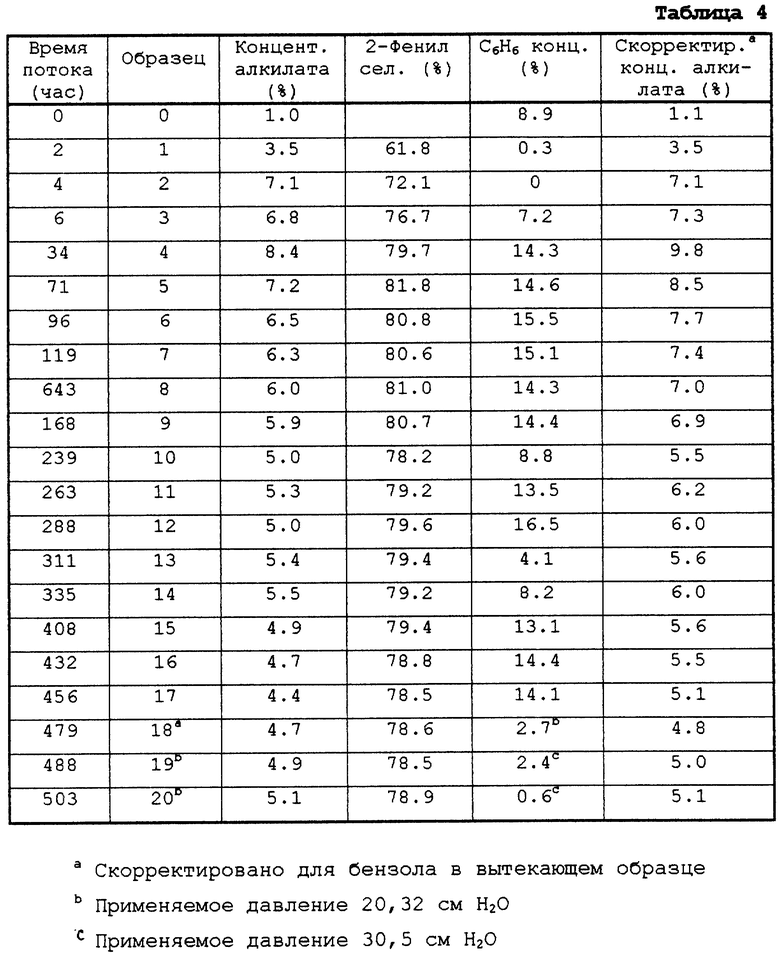

Пример 3

Этот пример иллюстрирует получение линейного алкилбензола из дегидрированного парафина, используя фтороводород-обработанный морденитовый катализатор

Согласно методике примера 2 в секцию для алкилирования загружают 250 см3 HF-обработанного морденита из примера В и жидкую исходную смесь, содержащую смесь бензола и С10-С14 дегидрированного парафина в мольном отношении 5:1 бензол/-C10-C14 олефин, температура ребойлера обычно находится в пределах 122-188oС, температура в верхней части колонны составляла 78-83oС. Типичные аналитические результаты представлены в табл.4.

Через 503 часа в потоке регенерированный морденитовый катализатор подтвержден анализом:

F - 1,0%

Кислотность - 0,35 мэкв/г

Н2О - 0,1%

Пример 4

Этот пример также иллюстрирует получение линейного алкилбензола из дегидрированного парафина, используя фтороводород-обработанный морденитовый катализатор.

Согласно методике примера 2 алкилирование проводят в стеклянной установке по фиг. 1, снабженной каталитической колонной, ребойлером, конденсатором и контрольными приборами. В реакционную зону загружают 500 см3 HF-обработанного морденита из примера В. Жидкая исходная смесь содержит смесь бензола и С10-С14 дегидрированного парафина в мольном отношении 5:1 бензол/С10-С14 олефин. Скорость подаваемой смеси составляет 100 см3/час (ЧОСЖ: 0,2 ч-1).

При обычных стабильных условиях нагревании с рефлюксом, с температурой ребойлера в пределах 131-205oС и температурой в верхней части 76-83oС, типичные аналитические результаты представлены в табл.5.

Пример 5

Этот пример иллюстрирует получение линейного алкилбензола из дегидрированного парафина, используя фтороводород-обработанный морденитовый катализатор.

Согласно методам примера 2, алкилирование бензола С10-С14 дегидрированным парафином проводят, используя установку из нержавеющей стали по фиг. 2, оборудованную каталитической колонной, ребойлером, конденсатором и контрольными приборами. В колонну загружают около 250 см3 HF-обработанного морденита из примера В. Жидкая исходная смесь содержит смесь бензола и C10-C14 дегидрированного парафина в моль ном отношении 5:1 бензол/С10-С14 олефин, ЧОСЖ варьируется от 0,2 до 0,4 ч-1.

Алкилирование проводят в определенных интервалах температур колонны и ребойлера и определенном диапазоне давления на выходе. Типичные аналитические результаты представлены в табл.6.

Примеры 6-8

Эти примеры иллюстрируют получение линейного алкилбензола из дегидрированного парафина, используя фтороводород-обработанный морденитовый катализатор с различной степенью обработки фторидом.

Согласно методике примера 1 в секцию для алкилирования загружают бензол (100 мл), 10 г фтороводород-модифицированного морденита, полученного по методике примера В, и смесь бензола (50 мл) и 1-децена (10 г). Испытывали три HF-обработанных морденита, имеющих состав:

Катализатор "С" - 0,25% HF в мордените (CVB-20A)

Катализатор "D" - 0,50% HF в мордените (CVB-20A)

Катализатор "E" - 1,0% HF в мордените (CVB-20A)

В каждом эксперименте образцы нижней жидкой фракции извлекались в определенные периоды и подвергались анализу при помощи газовой хроматографии. Результаты представлены в табл.7.

Пример 9

Этот пример иллюстрирует активность плотно загруженного фтороводородного модифицированного морденитового катализатора.

Согласно методике примера 1 в секцию для алкилирования загружают 100 см3 фтороводород-обработанного морденита (CBV-20А), полученого по методике примера В, но имеющего более высокую степень загрузки HF (содержание фторида 4,6%). Кислотность указанного HF-обработанного морденита составляет 0,15 мэкв/г.

Газовая хроматография не показала никаких значительных количеств алкилированного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТАДИЙНЫЙ СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА С ОБРАЗОВАНИЕМ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2173677C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА | 1997 |

|

RU2179166C2 |

| УСОВЕРШЕНСТВОВАНИЯ В КАТАЛИЗЕ ДЕГИДРИРОВАНИЯ | 2000 |

|

RU2238797C2 |

| СПОСОБ ОЧИСТКИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2415834C2 |

| Способ получения основы синтетических моющих средств | 2022 |

|

RU2795626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 2007 |

|

RU2335491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАСТВОРИМЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛСУЛЬФОНАТОВ | 2006 |

|

RU2396254C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛПРОИЗВОДНЫХ АРЕНОВ | 2020 |

|

RU2756954C1 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ НА ТВЕРДОКИСЛОТНОМ КАТАЛИЗАТОРЕ | 2007 |

|

RU2447051C2 |

Изобретение относится к фторсодержащему морденитовому катализатору и его использованию для производства линейного алкилбензола (ЛАБ) путем алкилирования бензола олефинами. Олефин может содержать от 10 до 14 атомов углерода. Фторсодержащий морденит обычно получают обработкой водным раствором фтористого водорода. Алкилирование бензола проводится, используя реакционную дистилляцию. Технический результат - увеличение селективности, упрощение технологии процесса. 3 с. и 12 з.п. ф-лы, 7 табл., 2 ил.

| ДЕЙДВУДНЫЙ ПОДШИПНИК | 0 |

|

SU288582A1 |

| US 4731497 А, 15.03.1988 | |||

| МАГНИТОРАЗРЯДНОЕ ОТКАЧНОЕ УСТРОЙСТВО | 0 |

|

SU366515A1 |

| RU 2075467 C1, 20.03.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 0 |

|

SU398026A1 |

Авторы

Даты

2002-07-20—Публикация

1997-02-10—Подача