Изобретение относится к области металлургии, а именно к получению меlи и сплавов на медной основе, и может быть использовано при переработке лома и отходов меди и сплавов на ее основе.

Наиболее рациональным вариантом использования лома и отходов меди и ее сплавов является их металлургическая переработка на медь и вторичные сплавы. При этом извлекаются в готовую продукцию все ценные составляющие исходного сырья. Для получения кондиционной меди и сплавов на медной основе необходимо применять качественное вторичное сырье или же осуществлять очистку металла от нежелательных примесей в процессе плавления.

Известен метод переплавки вторичного медьсодержащего сырья в индукционных печах с добавлением рафинирующих флюсов [1]. Указывается, что в состав рафинирующих флюсов входят химически активные вещества, которые переводят примеси в нерастворимые в жидком металле соединения. Последние затем ошлаковываются. Наиболее широкое распространение получили рафинирующие флюсы на основе двуокиси кремния, например: кварцевый песок, кварцит, бой стекла, кремнезем, 96% Cu2О + 4% SiО2, 30% NaNО3 + 45% Cu2О + 25% SiО2. Расход флюсов колеблется от 0,5 до 3,5% от массы шихты. Здесь основой рафинирующего флюса является двуокись кремния, которая взаимодействует с оксидами металлов с образованием плавких силикатов, например: FeO•SiО2, MnO•SiO2, Cu2О•SiO2, СuO•SiO2 и других. Неметаллические включения и оксиды примесей металлов распределяются в расплаве силикатов, то есть происходит их ошлакование. Закись меди, часто вводимая в состав рафинирующих флюсов, является окислителем примесей металлов и интенсифицирует процесс их перевода в окисленное состояние. Нитраты также являются окислителями, а возникающий при разложении нитратов оксид натрия образует легкоплавкий силикат. В качестве источника оксида натрия для образования легкоплавких силикатов в некоторых случаях добавляют кальцинированную соду, сульфат натрия, стеклобой. Также можно использовать аналогичные соединения на основе калия, но их стоимость в два-три раза выше.

Наиболее близким по заявляемой сущности аналогом [2] является способ, по которому металлические отходы из сплавов на основе меди плавят в индукционной печи с добавлением рафинирующих флюсов, имеющих температуру ликвидуса ниже точки плавления металлических отходов, удаляют шлак и разливают металл в изложницы. В качестве рафинирующих флюсов используют полиметафосфаты щелочных металлов и смеси из полиметафосфатов щелочных металлов и оксидов меди. Здесь примеси металлов окисляются и взаимодействуют с полиметафосфатами щелочных металлов. Благодаря прочности образующихся соединений равновесие смещается в сторону шлакования примесей и достигаются высокие значения коэффициентов распределения примесей металлов. Добавка оксидов меди является окислителем, интенсифицирующим процесс перевода примесей металлов в окисленное состояние.

Способ-аналог и ближайший способ-аналог имеют ряд недостатков. Так, при реализации способа-аналога, включающего индукционную переплавку с использованием рафинирующих флюсов на основе двуокиси кремния, невозможно получить значительную очистку расплава металла от примесей металлов, имеющих термодинамические показатели (сродство к кислороду, свободная энергия образования оксидов), близкие к меди. К ним относятся, например, железо, марганец, хром, никель, кобальт, свинец, олово, висмут, кадмий и др. При реализации способа - ближайшего аналога, включающего индукционную переплавку с использованием в качестве рафинирующих флюсов полиметафосфатов щелочных металлов или смеси полиметафосфатов щелочных металлов и оксидов меди, коэффициенты распределения примесей металлов на порядок выше и теоретически возможно получить необходимую очистку металла от примесей. Однако реально достигаемый эффект очистки получается ниже ожидаемых величин. Это связано с тем, что полиметафосфаты щелочных металлов обладают поверхностно-активными свойствами и характеризуются высокой адгезией к расплавленному металлу, благодаря чему хорошо смачивают металл и не удаляются полностью с поверхности расплава. Этому же способствуют низкие значения вязкости расплавленных полифосфатов щелочных металлов, их высокая жидкотекучесть. При раскислении расплава металла происходит восстановление примесей металлов из остатков неудаленного шлака и обратная диффузия их в расплав металла. Кроме того, часть неудаленного шлака попадает при сливе металла в изложницу и слиток, повышая содержание неметаллических включений и фосфора. Все это снижает степень рафинирования металла, ухудшает качество получаемого слитка и повышает количество брака.

Задачей, решаемой изобретением, является повышение эффективности удаления примесей при плавлении меди и сплавов на медной основе в индукционных печах.

Технический результат от использования изобретения заключается в повышении чистоты получаемого металла, повышении качества и выхода кондиционного металла при уменьшении количества брака.

Сущность изобретения состоит в том, что в известном по наиболее близкому аналогу способе рафинирования меди и сплавов на медной основе, включающем плавку в индукционной печи в присутствии рафинирующих флюсов на основе полиметафосфатов щелочных металлов с добавлением оксидов меди, предложено в процессе рафинирования дополнительно вводить в расплав двуокись кремния в пределах 20-80% от общего количества флюса. В качестве одного из вариантов предлагается 10-15% двуокиси кремния вводить одновременно с полиметафосфатами щелочных металлов равномерно в процессе плавки, а оставшуюся часть вводить за 15-20 мин до удаления шлака. Кроме того, в одном из вариантов предлагается все количество двуокиси кремния вводить за 15-20 мин до удаления шлака. В качестве двуокиси кремния возможно использование кварцевого песка, молотого кварцита, кремнезема и других природных минералов двуокиси кремния, измельченных до размеров частиц не более 2 мм.

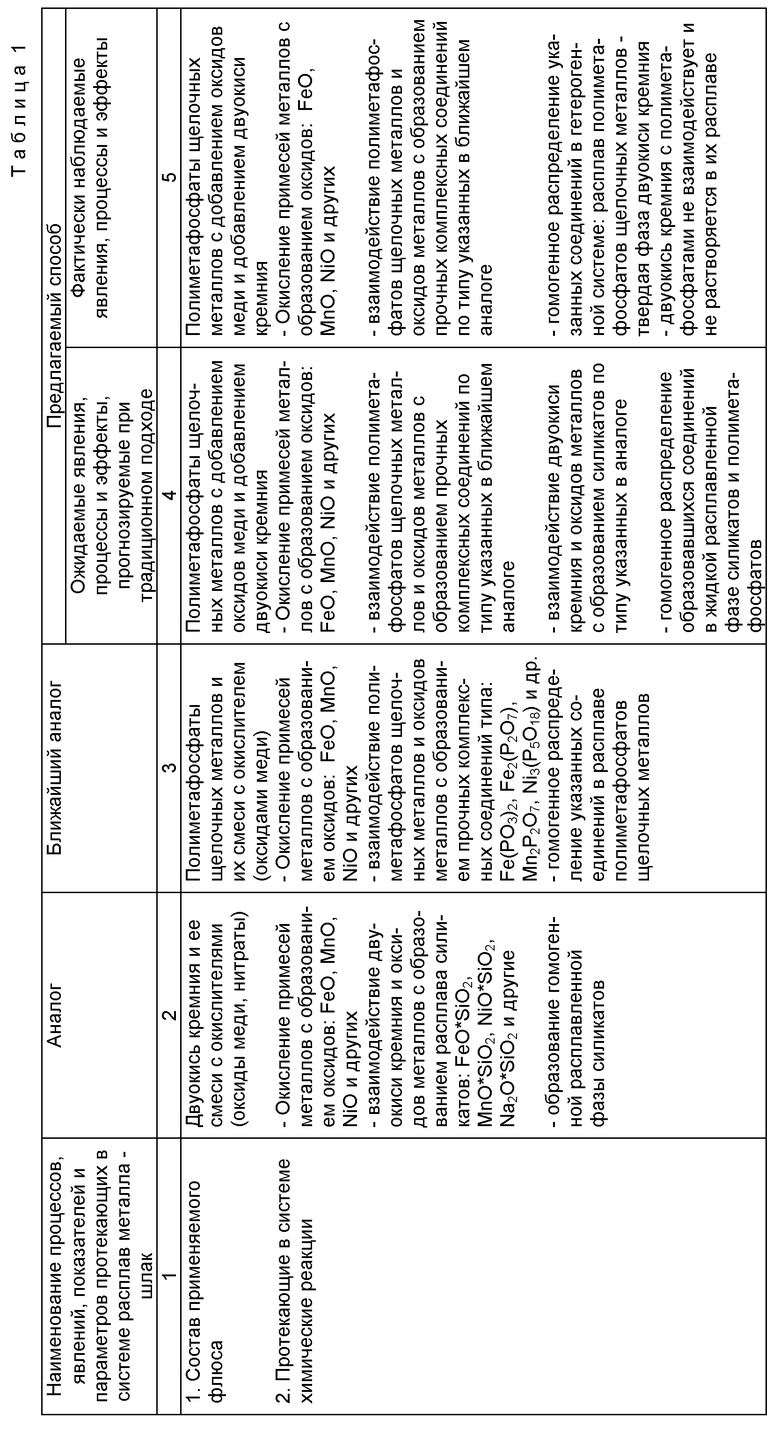

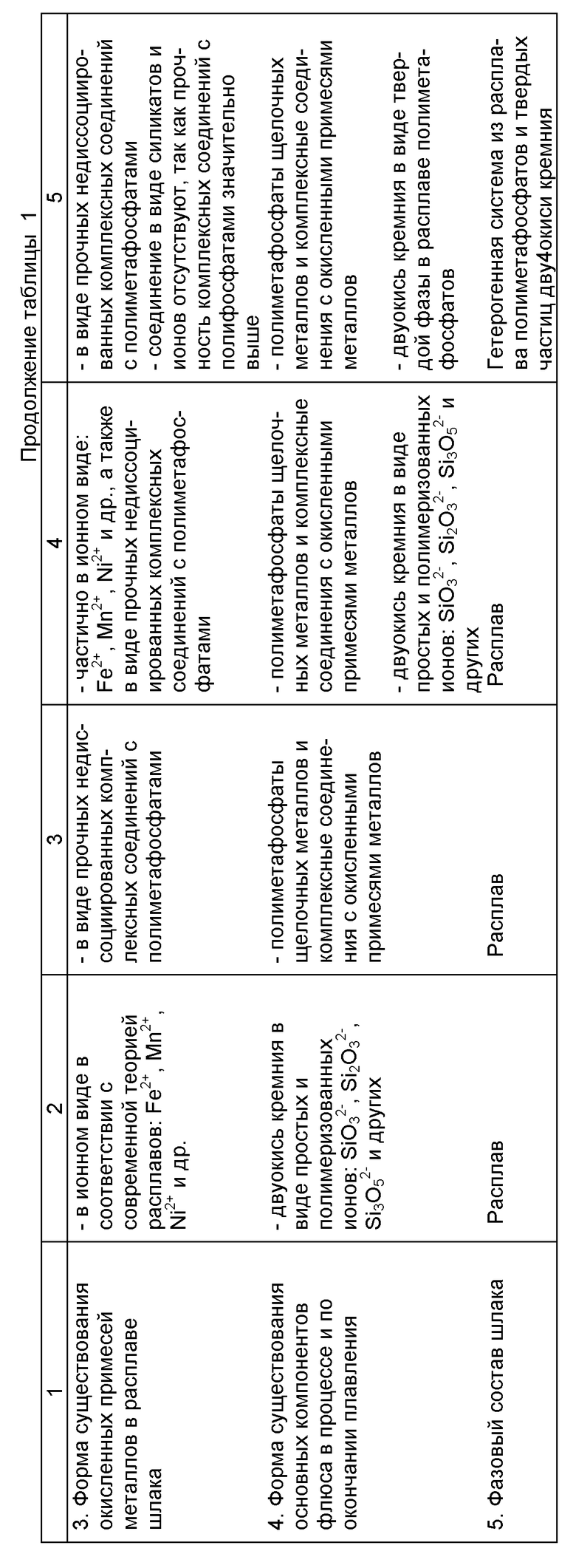

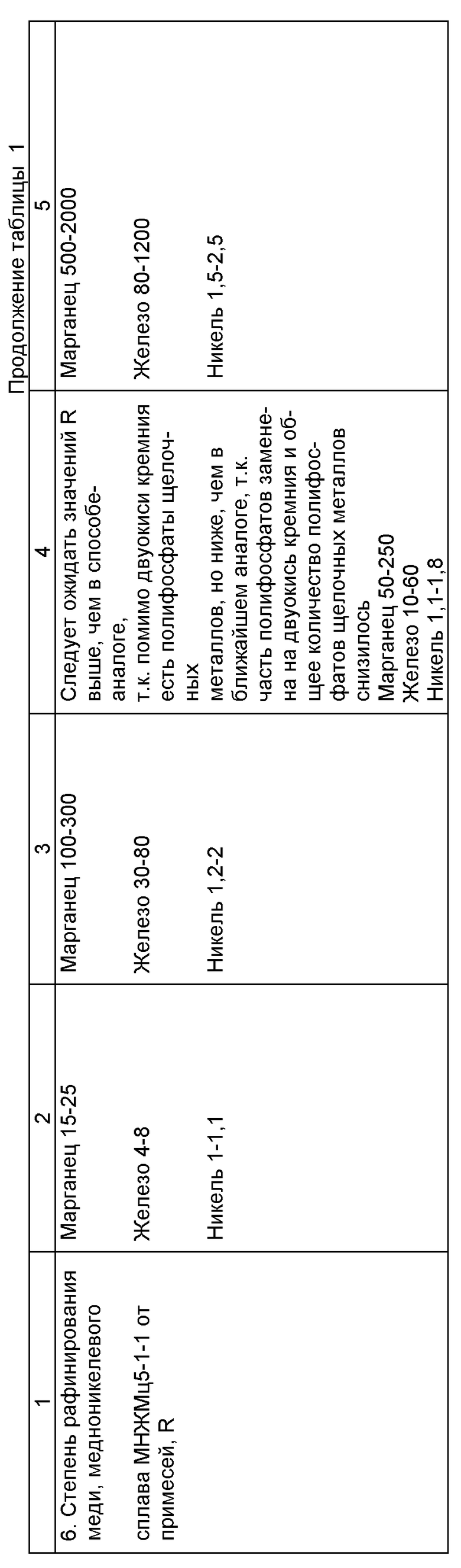

При использовании предложенного флюса шлак представляет собой обладающую необходимой вязкостью гетерогенную систему и его можно практически полностью удалить с поверхности расплава металла. Каждый из компонентов флюса необходим и выполняет определенную функцию, вместе они создают необходимые и достаточные химические, физико-химические и физические свойства, позволяющие достичь поставленной цели. Здесь в отличие от ближайшего аналога полиметафосфаты щелочных металлов не только рафинируют расплав металла от примесей, но и предохраняют двуокись кремния от взаимодействия с оксидами примесей металлов с образованием легкоплавких силикатов, поскольку образуют с ними более прочные соединения. Применение двуокиси кремния в качестве флюса известно в металлургии [3, 4] . Двуокись кремния в виде кварцита, кремнезема, кварцевого песка и других природных минералов добавляют в качестве флюса при проведении многих плавильных процессов в кислом режиме плавления. Известны кислые мартеновские процессы, электроплавильные, электрошлаковые и многие другие, особенно там, где процесс связан с получением металла, содержащего кремний в качестве легирующей добавки, или там, где в печи применена кислая футеровка из набивных материалов или кирпича-динас. Двуокись кремния в металлургических процессах реагирует с основными оксидами (оксидами металлов) с образованием плавких силикатов. В предлагаемом способе двуокись кремния выполняет совершенно другую роль. В данном случае она не реагирует с оксидами металлов с образованием плавких силикатов, так как добавляется с целью создания гетерогенного шлака, обладающего необходимо высокой вязкостью. Следует отметить, что вязкость гетерогенной системы зависит от толщины слоя жидкости между твердыми частицами, что определяется количеством частиц в единице объема, их удельной поверхностью, крупностью, соотношением твердой и жидкой фазы. Все эти параметры связаны с количеством твердой фазы и размерами частиц. Величина частиц двуокиси кремния, выше которой размеров быть не должно, определяется в 2 мм. При размере более 2 мм исчезает понятие толщины слоя жидкой фазы между частицами из-за неправильной геометрии частиц и сцепления их друг с другом из-за шероховатости. Размеры частиц в меньшую сторону не ограничиваются. Минимально необходимое количество двуокиси кремния, создающее заметный эффект увеличения вязкости системы и повышения степени рафинирования, составляет 20% от общего количества флюса. Максимальное количество двуокиси кремния составляет 80% от общего количества флюса, при большем количестве шлак превращается в монолит. Целесообразно 10-50% двуокиси кремния добавлять одновременно с полиметафосфатами равномерно в течение плавки. При этом наблюдается рост степени рафинирования, поскольку в гетерогенном шлаке возрастает диффузионное сопротивление и снижается возможность обратного перехода примесей из шлака в расплав металла, а кроме того, твердые частицы являются коллектором для неметаллических включений. Оставшуюся двуокись кремния целесообразно вводить в расплав за 15-20 мин до удаления шлака. Этого времени достаточно для равномерного распределения частиц двуокиси кремния по объему шлака, всплывании неметаллических включений, их агрегации и поглощения шлаком. Если существует опасность зарастания тигля или каналов печи из-за налипания двуокиси кремния, то целесообразно вводить в расплав все количество двуокиси кремния за 15-20 мин до удаления шлака. Помимо повышения вязкости гетерогенная структура шлака увеличивает его диффузионное сопротивление, снижая возможность обратной диффузии примесей в металл, а твердые частицы являются коллектором для неметаллических включений, что также повышает суммарную степень рафинирования металла. Таким образом совместно полиметафосфаты и двуокись кремния поддерживают гетерогенную систему и благодаря новым проявляемым свойствам способствуют достижению в расплаве металла необходимо малых остаточных концентраций вредных примесей. Следует отметить, что добавление других используемых в металлургии порошков, таких как магнезит, глинозем, шамот и т.д., недопустимо, поскольку они содержат в своем составе также оксиды, силикаты и алюмосиликаты кальция и магния, которые могут реагировать с полиметафосфатами, вытеснять уловленные примеси и снижать степень рафинирования металла. Механизм и принципиальные отличия предложенного способа от ближайшего аналога можно проследить с помощью таблицы 1, в которой отражены явления, происходящие в различных системах расплавов металл-флюс, включая заявляемую. Сопоставляя представленные в таблице 1 показатели, можно отметить, что в способе-аналоге, где в качестве флюса применяют двуокись кремния и ее смеси с окислителями, шлак существует в виде гомогенной расплавленной системы, окисленные примеси металлов и двуокись кремния присутствуют в расплаве в ионной форме и значения степени рафинирования металла составляют: от марганца 15-25, от железа 4-8, никеля 1-1,1 (поз. 1-6, столб. 2). В ближайшем аналоге, где в качестве флюса применяют полиметафосфаты щелочных металлов и их смеси с оксидами меди, шлак также существует в виде гомогенной расплавленной системы. Окисленные примеси металлов существуют в виде прочных комплексных соединений, гомогенно распределенных по объему расплавленных полиметафосфотов щелочных металлов, значения степени рафинирования составляют: от марганца 100-300, железа 30-80, никеля 1,2-2, то есть в 7-10 раз выше, чем в случае применения двуокиси кремния (поз. 1-6, столб. 3). В предлагаемом способе, где в качестве флюса применяют полиметафосфаты щелочных металлов и их смеси с оксидами меди и дополнительно в расплав добавляют двуокись кремния в количестве 20-80% от общего количества флюса, формально исходя из традиционного подхода, следовало ожидать, что шлак будет существовать в виде расплава силикатов и полиметафосфатов. Окисленные примеси металлов будут присутствовать в виде ионов и прочных комплексных соединений, гомогенно распределенных по объему расплава шлака, а значения степени рафинирования будут выше, нежели в способе-аналоге, так как в системе присутствуют полиметафосфаты щелочных металлов, но ниже, нежели в ближайшем аналоге, так как количество полиметафосфатов уменьшено на величину введенной двуокиси кремния. Значения степени рафинирования составят: по марганцу 50-250, по железу 10-60, по никелю 1,1-1,8 (поз. 1-6, столб. 4). Фактически же шлак существует в виде гетерогенной системы расплава полиметафосфатов и твердой фазы - двуокиси кремния, окисленные примеси металлов существуют в виде прочных комплексных соединений, значения степени рафинирования составляют: по марганцу 500-2000, железу 80-1200, никелю 1,5-2,5 (поз. 1-6, столб. 5). Это в 1,5-15 раз выше, чем в ближайшем аналоге. Этот неожиданный эффект обусловлен существованием в шлаке гетерогенной системы, состоящей из расплавленных полиметафосфатов и твердой двуокиси кремния. Гетерогенная система обладает необходимо высокой вязкостью. Это позволяет практически полностью удалить шлак и предотвратить восстановление примесей и обратную диффузию из шлака в металл. Благодаря наличию твердой фазы с развитой поверхностью, служащей коллектором для неметаллических включений, возрастает очистка металла. Наличие твердой фазы приводит к увеличению диффузионного сопротивления шлака, которое также увеличивает степень рафинирования. Анализ механизма процесса рафинирования показывает, что указанный эффект может наблюдаться только в данной системе, где каждый из компонентов необходим и выполняет определенную роль, а все вместе являются достаточными для достижения поставленной цели.

Пример конкретного выполнения

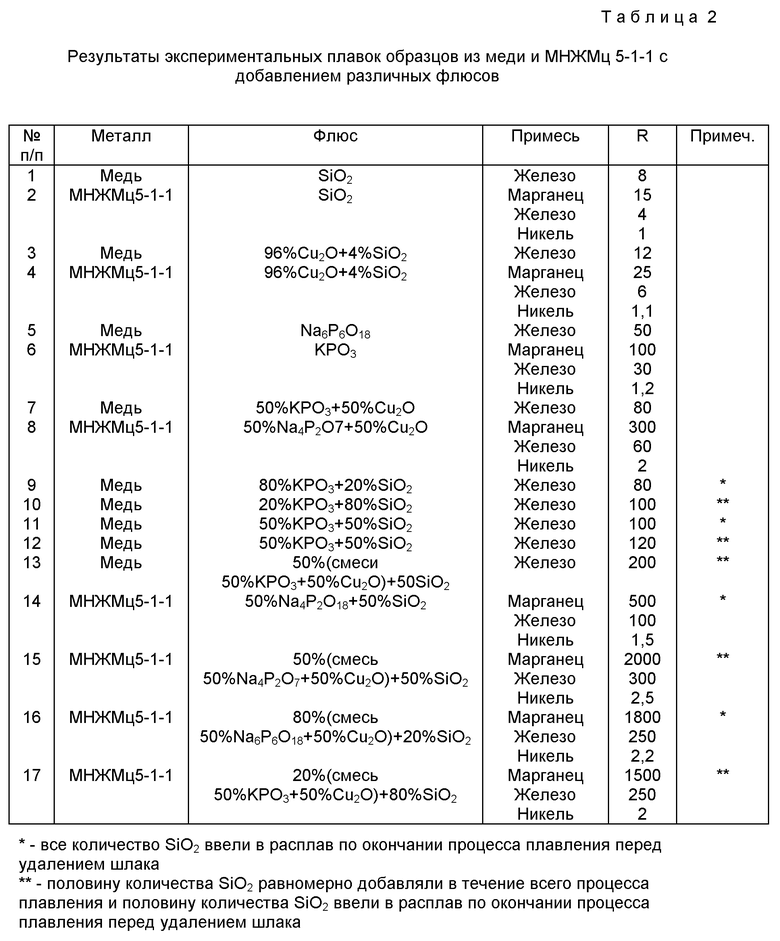

Для экспериментов использовали образцы электролизной меди и медноникелевых сплавов, загрязненные различными примесями. В качестве примесей рассматривали марганец, железо и никель. Плавление осуществляли в тигельной индукционной печи марки ИСТ-0,06. Флюс равномерно добавляли в течение всего процесса плавления в количестве 5% от массы металла. В качестве флюса использовали двуокись кремния, двуокись кремния с добавлением оксидов меди, полиметафосфаты щелочных металлов, полиметафосфаты щелочных металлов с добавлением оксидов меди, полиметафосфаты щелочных металлов с добавлением двуокиси кремния, полиметафосфоты щелочных металлов с добавлением оксидов меди и двуокиси кремния. В качестве двуокиси кремния использовали сеяный кварцевый песок с размерами частиц не более 2 мм. В качестве оксидов меди использовали медную окалину. В качестве полиметафосфатов щелочных металлов использовали: гексаметафосфат натрия, метафосфат калия, пирофосфат натрия. По окончании плавления шлак удаляли с поверхности расплава металла и сливали металл в изложницу. Удаленный шлак и слиток металла анализировали на содержание исследуемых примесей металлов. Для количественной оценки эффективности процесса очистки металла от примесей использовали показатель - степень рафинирования R, равный отношению начальной концентрации примеси в металле [М] н к конечной концентрации примеси в слитке [М]к, R=[М]н/[М]к. Результаты экспериментов сведены в таблицу 2. Из результатов экспериментов, представленных в таблице 2, видно, что наименьшая очистка наблюдается при использовании в качестве флюса SiO2 без добавок (поз. 1,2). Дополнительное введение во флюс окислителя (закись меди) несколько повышает очистку металла (поз. 3,4). При использовании в качестве флюса полиметафосфатов щелочных металлов или смеси полиметафосфатов щелочных металлов с оксидами меди степень очистки существенно повышается, например, по марганцу и железу в 5-20 раз (поз. 5-8). Дополнительное введение в расплав SiO2 во всех случаях приводит к возрастанию степени рафинирования еще в 1,5-5 раз (поз. 9-17). Причем более высокая очистка наблюдается при внесении части SiQ2 в расплав равномерно в течение всего процесса плавления и добавление оставшейся части в расплав по окончании процесса плавления перед удалением шлака.

Предлагаемый способ может быть осуществлен с использованием выпускаемого отечественной промышленностью оборудования, позволит повысить чистоту получаемого металла, а следовательно, повысить его качество и выход кондиционного металла при уменьшении количества брака.

СПИСОК ЛИТЕРАТУРЫ

1. Металлургия вторичных тяжелых цветных металлов. Учебник для вузов, Худяков И.Ф., Дорошкевич А.П., Карелов С.В. - М.: Металлургия, 1987, 528 с., cтp. 189-202.

2. Патент России 2004608 Способ утилизации металлических отходов из сплавов на основе меди, загрязненных радионуклидами. Авторы Нестер A.T., Гранин А.А.

3. Металлургия черных металлов: Учебник для вузов /Коротич В.И., Братчиков С.Г. - М.: Металлургия, 1987, 240 с., стр. 165-167.

4. Григорян В. А., Белянчиков Л.Н., Стомахин А.Я. Теоретические основы электросталеплавильных процессов. М.: Металлургия, 1987, 272 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ РАФИНИРОВАНИЯ МЕДИ И СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2000 |

|

RU2185454C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-БЕРИЛЛИЕВЫХ СПЛАВОВ И ШЛАКОВ | 1990 |

|

SU1767908A1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ОТ МАГНИЯ | 1996 |

|

RU2103399C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛОКОЛОВ | 1992 |

|

RU2064520C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ И МЕДНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2005 |

|

RU2307874C2 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| Брикет для плавки алюминиевых сплавов | 1980 |

|

SU939577A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ | 2012 |

|

RU2496894C1 |

Изобретение относится к области металлургии цветных металлов, а именно к получению меди и медных сплавов. Предложенный способ рафинирования меди и сплавов на медной основе включает индукционную плавку, равномерное введение в процессе плавки рафинирующих флюсов на основе полиметафосфатов щелочных металлов с добавлением оксидов меди, удаление шлака, согласно изобретению, при плавке в расплав дополнительно вводят двуокись кремния в количестве 20-80% от общего расхода флюсов, причем двуокись кремния вводят одновременно с флюсом в количестве 10-50% от общей массы добавки двуокиси кремния, а оставшуюся часть за 15-20 мин до удаления шлака; причем массу добавки двуокиси кремния вводят за 15-20 мин до удаления шлака; причем применяют двуокись кремния с размером частиц до 2 мм. Обеспечивается повышение чистоты получаемого металла, повышение качества и уменьшение количества брака. 2 табл.

| RU 2004608 С1, 15.12.1993 | |||

| Чугун | 1986 |

|

SU1366547A1 |

| Способ рафинирования меди и ее сплавов | 1984 |

|

SU1237717A1 |

| ПОКРОВНЫЙ ФЛЮС | 0 |

|

SU219125A1 |

Авторы

Даты

2002-07-20—Публикация

2000-11-30—Подача