Изобретение относится к прокатному производству и может быть использовано при прокатке несимметричных рельсовых профилей, преимущественно остряковых рельсов, характеризующихся большой разницей длины фланцев подошвы с разных сторон профиля.

Известен способ прокатки несимметричных рельсовых профилей типа остряковых рельсов в черновых калибрах на рельсобалочном стане (Патент 2293615 Россия, МПК В21В 1/085. Способ прокатки несимметричных рельсовых профилей в черновых калибрах. / Кравченко Е.Л., Дорофеев В.В., Гришин С.П. и др. ОАО «Новокузнецкий металлургический комбинат». №2005123884/02, заявл. 04.08.2003 г. опубл. 20.02.2007 г. Бюл. №5.). Способ включает обжатие заготовки в симметричных трапециевидных ребровых и рельсовом разрезном калибре наклонного типа, которые используются в качестве черновых, где начальное формирование разной длины фланцев подошвы острякового рельса производится в первом трапециевидном калибре со смещением гребня нижнего ручья калибра относительно верхнего ручья в сторону будущего короткого фланца подошвы на величину 3÷5 мм. Последующую прокатку в симметричных трапециевидных калибрах осуществляют при меньшем заполнении их металлом со стороны будущего короткого фланца подошвы по сравнению с другой стороной калибров, соответствующей длинному фланцу подошвы рельса.

К недостаткам прокатки несимметричных рельсовых профилей по рассмотренному способу следует отнести то, что для прокатки несимметричного в области фланцев подошвы острякового рельса величина смещения гребня нижнего ручья относительно верхнего ручья в первом трапециевидном калибре в сторону будущего короткого фланца подошвы на 3÷5 мм, с целью меньшего его заполнения в последующих симметричных трапециевидных калибрах, является недостаточной, чтобы избежать интенсивное укорачивание фланца в фасонных рельсовых калибрах, который на готовом профиле формируется в короткий, и четко сформировать длинный фланец по заполнению, в соответствии с требованиями по выполнению геометрии профиля. Так как значительная неравномерная деформация металла в области фланцев профиля в рельсовых калибрах не способствует качественному оформлению профиля, то процесс прокатки требует частых настроек стана, что приводит к снижению качественных показателей и производительности при прокатке остряковых рельсов. Увеличение величины смещения гребня нижнего ручья относительно верхнего в трапециевидном калибре более 5 мм ухудшает устойчивость прокатки раската в этом калибре, что отрицательно сказывается на точности выполнения элементов готового профиля и на стабильности прокатки.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ прокатки остряковых рельсов предусматривающий использование трапециевидного осевого, трапециевидного ребрового и рельсового разрезного наклонного с разъемами со стороны длинного фланца подошвы и головки по диагонали типов калибров в качестве черновых (Сметанин С.В. «разработка прогрессивных калибровок остряковых и усовиковых рельсов на универсальном рельсобалочном стане» [Текст] / Сметанин С.В., Юрьев А.Б., Дорофеев В.В. и др. / Металлург - 2019 г. С 35-39).

К недостаткам данного способа следует отнести следующее:

1. Использование рельсового разрезного калибра наклонного типа с разъемами со стороны длинного фланца подошвы и головки по диагонали требует раскантовки раската, вышедшего из трапециевидного ребрового калибра и скантованного на 90°, при задачи его в разрезной калибр специальным кантующим устройством. Это связано с тем, что рельсовый разрезной наклонный калибр закрытого типа с разъемами со стороны длинного фланца подошвы и головки по диагонали имеет противоположный угол наклона к горизонтали по сравнению с углом наклона раската, вышедшего из трапециевидного ребрового калибра и скантованного на 90°. В случае отсутствия раскантовки не произойдет захват раската в калибре, а валки могут быть травмированы из-за удара раската в стенки ручьев разрезного калибра. Как показал опыт прокатки остряковых рельсов процесс захвата раската из трапециевидного ребрового калибра в разрезном калибре по прототипу не может осуществляться без раскантовки раската из трапециевидного калибра, скантованного на 90°, кантующим оборудованием на угол поворота раската в разрезном калибре и удержания его до момента захвата валками. Это связано с тем, что из-за особенностей конструкции разрезного калибра по прототипу направление действия сил трения создающих момент скручивания раската во время захвата в очаге деформации приводит только к возможному увеличению угла наклона относительно горизонтали между раскатом и разрезным калибром, что приводит к скручиванию раската, повреждению валков, налипанию металла на ручьи калибра и получению дефекта «плена» на готовом рельсе.

2. При применении раската в виде симметричной трапеции для прокатки несимметричного в области фланцев подошвы острякового рельса в рельсовых двухвалковых калибрах приходится интенсивно укорачивать один фланец, который на готовом профиле формируется в короткий, а длинный фланец из-за недостатка металла нередко получается незаполненным и не соответствует требованиям по выполнению геометрии профиля. Таким образом, неравномерная деформация металла в области фланцев профиля в рельсовых калибрах не способствует качественному оформлению профиля, требует настроек при прокатке, что приводит к снижению качественных показателей и производительности.

Задачей, на решение которой направлено данное изобретение, является стабильность технологического процесса в результате плавности захода раската в рельсовом разрезном калибре наклонного типа, улучшение качества прокатываемого профиля за счет точного выполнения его геометрии, увеличения производительности стана и снижение поверхностных дефектов на готовом рельсе.

Технический результат заключается в том, что предлагаемый способ прокатки несимметричных рельсовых профилей типа остряковых обеспечивает одинаковую направленность уклонов скантованного раската из трапециевидно ребрового калибра и рельсового разрезного калибра наклонного типа, а формирование подошвы в трапециевидном ребровом калибре с разной длиной фланцев позволяет получить требуемую геометрию профиля.

Технический результат достигается тем, что в способе прокатки несимметричных рельсовых профилей типа рельсов остряковых включающем использование в качестве черновых трапециевидных осевого и ребрового калибров с начальным формированием фланцев подошвы, а также рельсового разрезного калибра наклонного типа с разной длиной фланцев, где в трапециевидном ребровом калибре формирование подошвы осуществляют с разной длиной фланцев, величину отношения которых определяют как 1,3÷1,7 величины отношения длин соответствующих фланцев в рельсовом разрезном калибре с разъемами со стороны короткого фланца подошвы и головки профиля.

В предложенном способе прокатки выполнение разъемом в рельсовом разрезном калибре со стороны короткого фланца подошвы и головки профиля позволяет достичь одинаковой направленности и уклона с раскатом из трапециевидного ребрового калибра после кантовки на 90°. Захват металла валками осуществляется без специального кантующего устройства. Разработанная технология прокатки в черновых калибрах обеспечивает стабильность прокатки, увеличение производительности стана и снижение поверхностных дефектов на готовом рельсе.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к устанавливаемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие заявленное изобретение соответствует условию «изобретательский уровень».

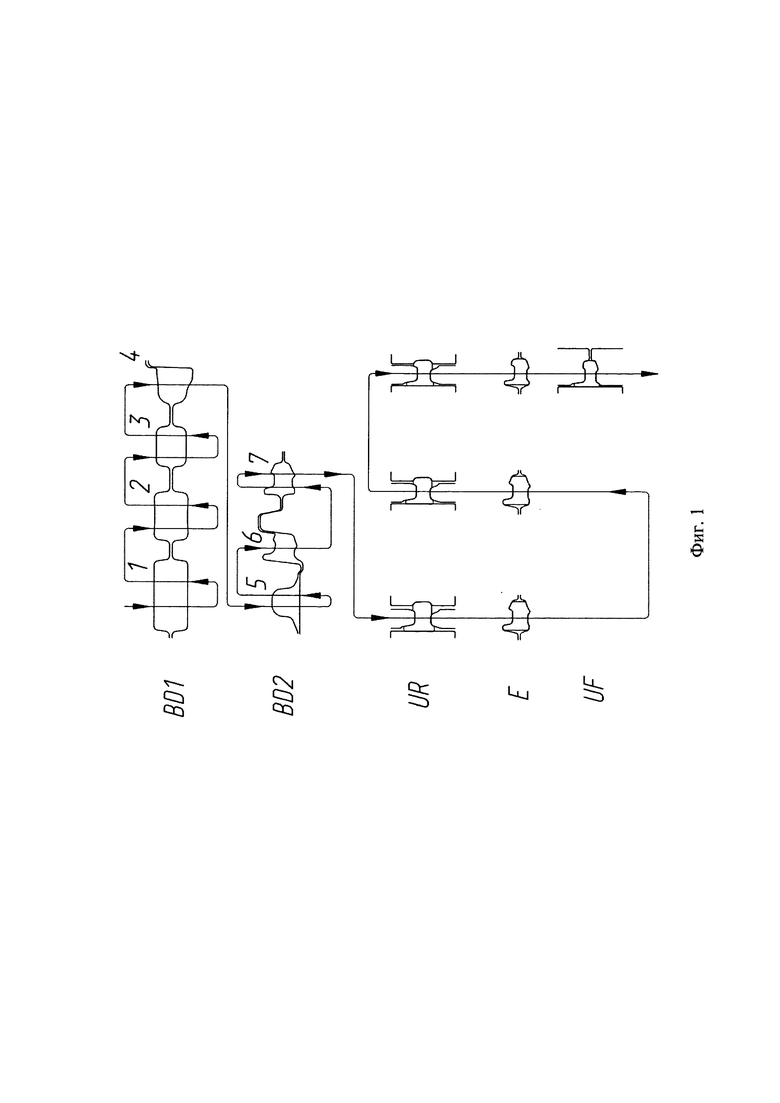

На фиг. 1 представлен предлагаемый способ прокатки несимметричных рельсовых профилей типа рельсов остряковых из которой видно, что заготовку прокатывают сначала в дуо-реверсивной обжимной клети BD1 за 7 проходов в прямоугольных (ящичных) (1-3) и трапециевидном осевом (4) калибрах, после чего кантуют и задают в трапециевидный ребровой (5) и после кантовки прокатывают в рельсовых калибрах: разрезном наклонного типа (6) с разъемами со стороны короткого фланца подошвы и головки по диагонали и уклоном одинаковой направленности с уклоном задаваемого раската и открытого типа (7) расположенных в дуо-реверсивной клети BD2. Окончательную прокатку рельса осуществляют в непрерывно-реверсивной группе клетей состоящей из черновой универсальной четырехвалковой, двухвалковой вспомогательной и чистовой универсальной клети, формирование профиля в которых осуществляют в трех четырехвалковых универсальных, двух двухвалковых открытых и одном универсальном чистовом калибрах за три прохода. Таким образом, прокатку рельсов остряковых производят в десяти фасонных калибрах: в четырех универсальных, трех двухвалковых открытого типа, одном разрезном наклонного типа рельсовых и двух трапециевидных - осевом и ребровом калибрах.

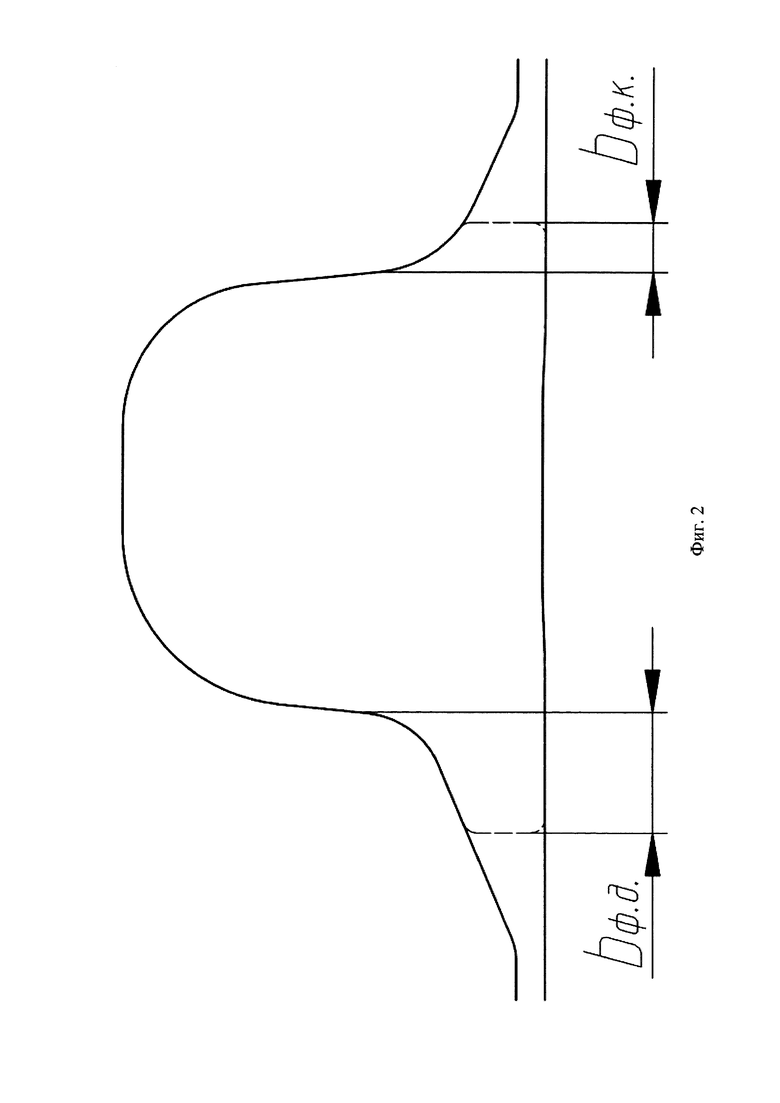

На фиг. 2 показан трапециевидный ребровой калибр с отношением длин фланцев  равном 1,3÷1,7 отношению фланцев подошвы рельсового разрезного калибра

равном 1,3÷1,7 отношению фланцев подошвы рельсового разрезного калибра  (фиг. 3).

(фиг. 3).

При отношение длин фланцев, в трапециевидном ребровом калибре идущих на формирование фланцев профиля менее 1,3 величины отношения длин фланцев в рельсовом разрезном калибре затрудняется прокатка в рельсовом открытом двухвалковом калибре из-за значительной деформации короткого фланца подошвы, что приводит к скручиванию раската и переполнению подошвы в этом калибре. При отношении длин фланцев в трапециевидном ребровом калибре более 1,7 величины отношения длин фланцев подошвы в рельсовом разрезном калибре затрудняется получение требуемой геометрии короткого фланца подошвы.

На фиг. 4 «а» показан начальный момент захвата раската из трапециевидного ребрового калибра после кантовки на 90° в рельсовом разрезном калибре наклонного типа с разъемами со стороны короткого фланца подошвы и головки по диагонали. Угол поворота раската равен углу наклона рельсового разрезного калибра α=β, где α - угол наклона к горизонтали раската из трапециевидного ребрового калибра после кантовки, град.; β - угол наклона к горизонтали разрезного калибра, град. На фиг. 4 «б» показан момент захвата при угле наклона рельсового разрезного калибра α>β. Стрелками схематически показано направление действия сил определяющих момент скручивания раската за счет трения стенок ручьев калибров в очаге деформации. Таким образом, даже при условии, когда угол наклона раската из трапециевидного ребрового калибра будет больше угла наклона к горизонтали разрезного калибра α>β поворот раската при задаче его в разрезной калибр до осуществления разрезки будет осуществляться стенками ручьев калибра за счет момента от сил трения Р между металлом и ручьями калибра, обеспечивая плавный захват и устойчивость процесса прокатки без осуществления дополнительной раскантовки раската кантующим оборудованием (фиг. 4 «б»).

Конкретный пример реализации способа прокатки профиля рельса острякового в черновых калибра.

Реализация способа прокатки несимметричных рельсовых профилей в черновых калибрах показана при прокатке профиля рельса острякового типа ОР65 на современном рельсобалочном стане АО «ЕВРАЗ ЗСМК».

Схема прокатки и калибровки рельса острякового типа ОР65 приведена на фиг. 1.

Расчет формоизменения металла и размеров калибров выполняли, идя против направления прокатки от чистового калибра.

При расчете формоизменения металла при прокатке в универсальных калибрах непрерывно-реверсивной группы клетей пользовались методом расчета, в основу которого положено условие равенства коэффициентов вытяжки шейки, головки и подошвы, что обеспечивает равномерную деформацию металла по всем элементам профиля. При расчете вспомогательных калибров, следующих по ходу прокатки за универсальными клетями толщину шейки и фланцев не изменяли, высоту подошвы и головки принимали примерно одинаковыми во всех вспомогательных калибрах, равными соответствующим размерам фланцев в предчистовом контрольном вспомогательном калибре (Калибровка прокатных валков. Смирнов В.К., Шилов В.А., Игнатович Ю.В. Учебное пособие для ВУЗов, Изд. 2-е, Теплотехника, 2008 г., 369 с.).

При расчете открытых и наклонных рельсовых двухвалковых калибров дуо-реверсивной клети BD2 пользовались методом Б.П. Бахтинова и М.М. Штернова, который разработан с учетом общности профиля рельса и двутавровой балки, в основу метода положено равенство коэффициентов деформации шейки, открытого и закрытого фланцев профиля (Бахтинов Б.П. Калибровка прокатных валков / Б.П. Бахтинов, М.М. Штернов // М.: Металлургиздат. - 1953. - 783 с.).

Расчет трапециевидного ребрового калибра

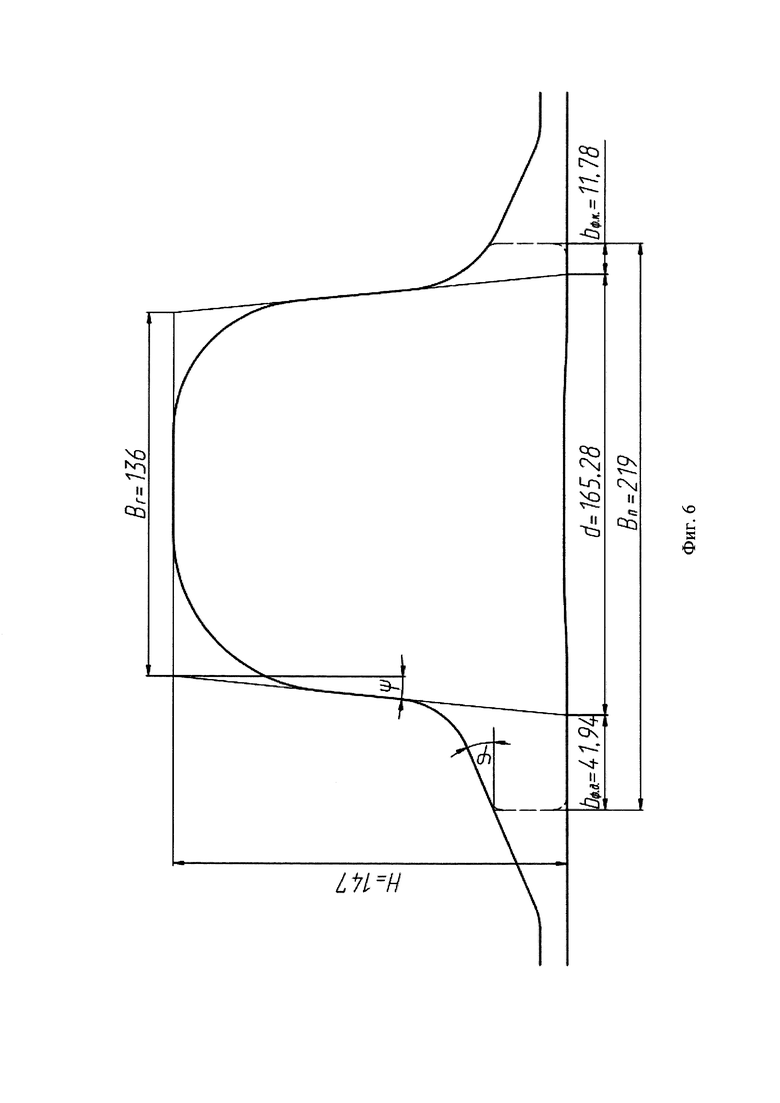

Исходя из размеров полученного разрезного калибра (фиг. 5) размеры трапециевидного ребрового калибра определяли в следующем порядке (фиг. 6).

Уширение металла в разрезном калибре приняли равным ΔВ=9 мм (4÷14 мм) (в скобках и далее указаны рекомендуемые значения по данным заводской практики), ширина задаваемого в разрезной калибр трапециевидного профиля составила:

H=156-9=147 мм.

Утяжку подошвы и головки в разрезном калибре приняли соответственно 30 мм (25÷55 мм) и 7,5 мм (3÷10 мм). Определили ширину подошвы и головки трапециевидного профиля:

Вп=189+30=219 мм,

Вг=128,5+7,5=136 мм.

Уклон граней подошвы берется равным уклону внутренних граней фланцев подошвы разрезного калибра tgϕ=0,25.

Уклоны граней соединяющих головку и подошву трапециевидного профиля tgϕ=0,1(0,06÷0,15), ψ=5°43'.

Для выполнения условия соотношения длин фланцев в трапециевидном ребровом калибре в пределах 1,3÷1,7 величины отношения длин соответствующих фланцев в рельсовом разрезном калибре расчет длины длинного и короткого фланцев производили по формуле, полученной из решения следующей системы уравнений:

где bф.д. - длина длинного фланца в трапециевидном ребровом калибре, мм;

bф.к. - длина короткого фланца в трапециевидном ребровом калибре, мм;

- сумма длин длинного и короткого фланцев в трапециевидном ребровом калибре, мм;

- сумма длин длинного и короткого фланцев в трапециевидном ребровом калибре, мм;  , где d - ширина основания трапеции трапециевидного ребрового калибра, мм, d=Вг+2⋅Н⋅sinψ=136+2⋅147⋅sin5°43'=165,28 мм,

, где d - ширина основания трапеции трапециевидного ребрового калибра, мм, d=Вг+2⋅Н⋅sinψ=136+2⋅147⋅sin5°43'=165,28 мм,

hф.д. - высота длинного фланца в рельсовом разрезном калибре, мм;

hф.к. - высота короткого фланца в рельсовом разрезном калибре, мм.

Принимаем отношения длин фланцев в трапециевидном ребровом калибре  .

.

Подставляем bф.д. в формулу  , получаем

, получаем

3,56⋅bф.к.+bф.к.=53,72,

4,56⋅bф.к.=53,72,

bф.д.=53,72-11,78=41,94 мм.

После кантовки раската из трапециевидного ребрового калибра на 90° уклон оси шейки следующего по ходу прокатки рельсового разрезного калибра наклонного типа с разъемами со стороны короткого фланца подошвы и головки по диагонали совпадает по направлению с уклоном задаваемого в него раската (фиг. 4).

Использование предлагаемого способа прокатки несимметричных рельсовых профилей в черновых калибрах обеспечивает по сравнению с существующим следующие преимущества:

1. Повышает точность выполнения элементов профиля.

2. Стабилизирует процесс прокатки и повышает производительность стана.

3. Снижает поверхностные дефекты рельсов.

4. Увеличивает стойкость валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

| Способ прокатки несимметричных рельсовых профилей | 1989 |

|

SU1667952A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

Изобретение относится к области прокатки и предназначено для производства несимметричных рельсовых профилей, преимущественно остряковых рельсов, характеризующихся большой разницей длины фланцев подошвы с разных сторон профиля. Способ включает многопроходное обжатие заготовки. Увеличение плавности захода раската в рельсовом разрезном калибре наклонного типа, улучшение качества прокатываемого профиля за счет точного выполнения его геометрии, увеличения производительности стана и снижение поверхностных дефектов на готовом рельсе обеспечивается за счет использования в качестве черновых трапециевидных осевого и ребрового калибров с начальным формированием фланцев подошвы, а также рельсового разрезного калибра наклонного типа с разной длиной фланцев, где в трапециевидном ребровом калибре формирование подошвы осуществляют с разной длиной фланцев, величину отношения длин которых определяют как 1,3÷1,7 величины отношения длин соответствующих фланцев в рельсовом разрезном калибре с разъемами со стороны короткого фланца подошвы и головки профиля. 6 ил.

Способ прокатки несимметричных рельсовых профилей, преимущественно остряковых рельсов с большой разницей длины фланцев подошвы с разных сторон профиля, включающий многопроходное обжатие заготовки в вытяжных ящичных калибрах, в черновых трапециевидных осевом и ребровом калибрах с начальным формированием фланцев подошвы и рельсовом разрезном калибре наклонного типа с разной длиной фланцев, а также в промежуточных и чистовом универсальном калибрах в виде открытых двухвалковых и универсальных четырехвалковых калибров, отличающийся тем, что при прокатке в трапециевидном ребровом калибре осуществляют формирование подошвы с разной длиной фланцев, величина отношения длин которых составляет 1,3÷1,7 величины отношения длин соответствующих фланцев в рельсовом разрезном калибре с разъемами со стороны короткого фланца подошвы и головки профиля.

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСТРЯКА СТРЕЛОЧНОГО ПЕРЕВОДА | 1996 |

|

RU2094488C1 |

| Способ калибровки прокатных валков для прокатки рельсов | 1991 |

|

SU1799647A1 |

| US 4400962 A, 30.08.1983. | |||

Авторы

Даты

2020-05-25—Публикация

2019-10-07—Подача