Изобретение относится к получению неразъемных соединений сваркой металлов взрывом и может быть использовано в машиностроении, приборостроении и других отраслях промышленности.

Известен способ сварки взрывом металлов, при котором неподвижную и метаемую пластину располагают под углом на заданном расстоянии от вершины угла [1] . На метаемую пластину укладывают заряд взрывчатого вещества, в вершину угла которого устанавливают детонатор. При инициировании по заряду взрывчатого вещества распространяется фронт детонации. Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость и соударяется с неподвижной пластиной под определенным углом. Вследствие высокой скорости соударения и большого давления в зоне контакта происходит очистка поверхностей от оксидных пленок, их активация и образование соединения.

Величина установочного угла при постоянной скорости детонации определяет величину скорости движения точки контакта, которая в свою очередь влияет на процесс формирования сварного соединения, определяя вид и геометрию сварного шва.

Недостатком данного способа является узкий диапазон регулирования скорости движения точки контакта, особенно в тех случаях, когда высота слоя взрывчатого вещества имеет минимальное, критически допустимое значение, ниже которого процесс распространения детонационной волны происходит неустойчиво. По мере удаления от точки инициирования в угловой схеме возрастает сварочный зазор, поэтому параметры процесса, например скорость точки контакта, в месте начала сварки резко отличаются от их значений в конце ее. К недостаткам данного способа можно отнести также то, что с его помощью можно производить сварку элементов относительно небольшой длины.

Наиболее близким по технической сущности является способ сварки взрывом, при котором для защиты плакирующего слоя от повреждений, вследствие бризантного действия заряда взрывчатого вещества применяют промежуточные плоскопараллельные элементы из инертного материала (картон, резина, поролон и др.) [2].

Недостатком данного способа является невозможность регулирования скорости движения точки контакта и, соответственно, невозможность управления параметрами и конфигурацией сварного шва.

Задачей изобретения является возможность регулирования в широких пределах скоростями движения точки контакта для получения требуемой структуры и геометрии сварного шва.

Поставленная задача достигается тем, что в известном способе получения неразъемных соединений сваркой взрывом с использованием в схеме нагружения между контейнером с зарядом взрывчатого вещества и метаемой пластиной промежуточного элемента из инертного материала согласно предлагаемому способу промежуточный элемент имеет клинообразную форму с углом 3-20o и отношением его удельной массы к удельной массе метаемой пластины в пределах 0,009-0,6, при отношении удельных масс заряда взрывчатого вещества и промежуточного элемента в пределах 0,0036-1,129.

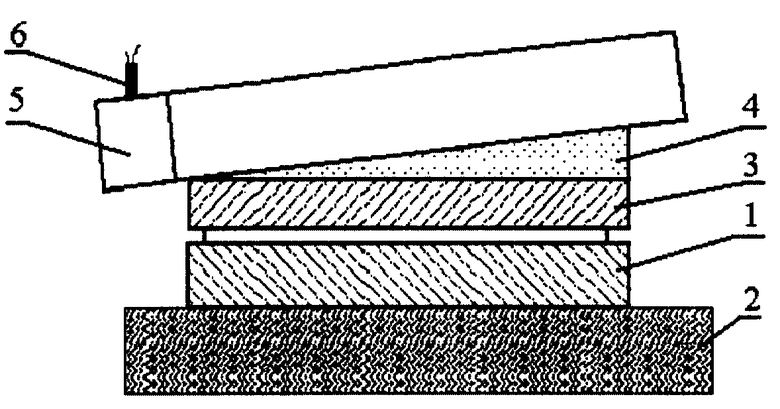

На фиг. 1 изображена схема получения плоских заготовок сваркой взрывом, где: 1 - пластина-основание; 2 - грунт; 3 - метаемая пластина; 4 - промежуточный элемент; 5 - контейнер со взрывчатым веществом; 6 - электродетонатор.

Способ осуществляется следующим образом.

Для получения плоских заготовок была принята схема (см. фиг.1), в соответствии с которой металлическая пластина-основание 1 устанавливается на грунт 2. Сверху над ней с определенным зазором помещают метаемую пластину 3. На нее устанавливают промежуточный элемент 4 клинообразной формы из инертного материала (пенопласт, поролон, картон и др.), контейнер со взрывчатым веществом (ВВ) 5 и электродетонатор 6. Возникающая при инициировании ВВ детонационная волна формирует ударную волну, скорость распространения которой будет определяться как характеристиками самого взрывчатого вещества, так и материалом и геометрией промежуточного элемента.

Промежуточный элемент из инертного материала клинообразной формы расположен таким образом, что фронт детонации распространяется в направлении его наименьшего катета, величина которого определяется углом клина (см. фиг.1). Промежуточный элемент обеспечивает запаздывание подхода фронта детонации к метаемой пластине, увеличивающееся от места инициирования заряда. Варьирование скоростью точки контакта возможно за счет изменения угла клина промежуточного элемента, величина которого в свою очередь определяется удельной массой инертного материала.

Введение новых признаков обеспечивает получение сварных соединений с требуемой структурой и формой сварного шва за счет регулирования в широких пределах скорости движения точки контакта.

Предлагаемый способ позволяет производить регулирование величины контактной скорости за счет разности времени подхода волны возмущения к верхнему краю метаемой пластины относительно начальной и конечной точек продвижения фронта детонационной волны.

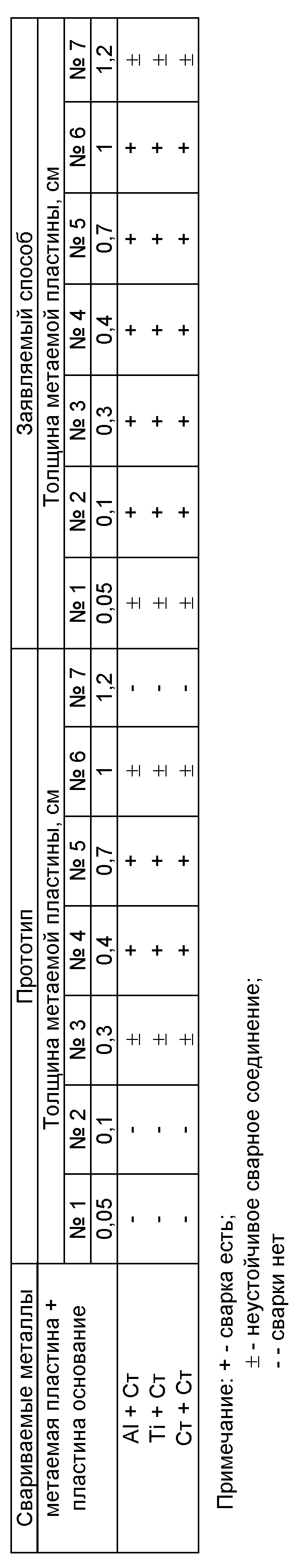

Пример. Производилась сварка взрывом алюминия (Аl), титана (Ti), стали (Ст) со сталью; в качестве инертного материала промежуточного элемента брали пенопласт, картон, поролон, резину вулканизированную; взрывчатое вещество, использовавшееся при сварке - аммонит 6ЖВ. Применение предлагаемого способа по сравнению с прототипом позволило получить неразъемные сварные соединения требуемого качества (см. таблицу).

Если сварка выполняется при отношении удельной массы промежуточного элемента к удельной массе метаемой пластины 0,009 и при отношении удельных масс промежуточного элемента и заряда взрывчатого вещества 0,0036 (столбец 2 таблицы), в заявляемом способе обеспечивается получение качественного сварного соединения в сравнении с прототипом. Промежуточный элемент обеспечивает регулирование контактной скорости в диапазоне, соответствующем области устойчивого формирования сварного шва.

Если сварка выполняется при отношении удельной массы промежуточного элемента к удельной массе метаемой пластины 0,6 и при отношении удельных масс промежуточного элемента и заряда взрывчатого вещества 1,129 (столбец 6 таблицы), заявленный способ по сравнению с прототипом также обеспечивает образование прочного сварного соединения.

При отношении удельной массы промежуточного элемента к удельной массе метаемой пластины в пределах 0,009-0,6 и при отношении удельных масс промежуточного элемента и заряда взрывчатого вещества в пределах 0,0036-1,129 обеспечивается образование качественного сварного соединения (столбцы 2-6 таблицы).

Если отношение удельной массы промежуточного элемента к удельной массе метаемой пластины выбирается меньше 0,009 отношение удельных масс заряда взрывчатого вещества и промежуточного элемента выбирается меньше 0,0036, то не обеспечивается образование прочного сварного соединения, поскольку высота заряда взрывчатого вещества становится меньше критически допустимого значения и процесс детонации не происходит (столбец 1 таблицы).

Если отношение удельной массы промежуточного элемента к удельной массе метаемой пластины выбирается больше 0,6 и отношение удельных масс промежуточного элемента и заряда взрывчатого вещества выбирается больше 1,129, то скорость соударения метаемого элемента выходит за рамки диапазона, в пределах которого образуется устойчивое сварное соединение, что приводит либо к возникновению в зоне сварного шва зон оплавленного металла и снижению прочности сварного соединения либо к его разрушению (столбец 7 таблицы).

Получение устойчивого сварного соединения требуемого качества возможно при соблюдении соотношения угла наклона поверхности промежуточного элемента в пределах 3-20o. При величине угла клина менее 3o промежуточный элемент не позволяет регулировать скорость точки контакта. При величине угла клина более 20o уменьшается скорость соударения, что требует увеличения массы заряда ВВ для ее сохранения в интервале диапазона, необходимого для получения качественного соединения.

Предлагаемый способ позволяет в широких пределах осуществлять регулирование скорости точки контакта при сварке материалов взрывом путем изменения угла клина промежуточного элемента и его материала.

Литература:

1. Плакирование стали взрывом. Под ред. д-ра техн. наук А.С. Гельмана. М.: Машиностроение, 1978. 191с.

2. Дерибас А.А. Физика упрочнения и сварки взрывом. Новосибирск: Наука, 1980, 220 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2417868C2 |

| МНОГОСЛОЙНОЕ ДНИЩЕ ЕМКОСТИ ДЛЯ ТЕРМООБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2442521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ СВАРКИ ВЗРЫВОМ И СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2012 |

|

RU2487108C1 |

| СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2008 |

|

RU2384551C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН - СТАЛЬ | 2005 |

|

RU2293004C1 |

| ВЗРЫВНОЙ ТРУБЧАТЫЙ УСКОРИТЕЛЬ | 2007 |

|

RU2337300C1 |

| Способ сварки взрывом фольг | 2024 |

|

RU2833612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2017 |

|

RU2673595C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2012 |

|

RU2516179C1 |

Изобретение может быть использовано при получении плоских заготовок сваркой взрывом стали с алюминием, титаном, сталью. Между зарядом взрывчатого вещества и метаемой пластиной размещают промежуточный элемент из инертного материала клинообразной формы с углом 3-20o. Отношение его удельной массы к удельной массе метаемой пластины составляет 0,009-0,6. Отношение удельных масс промежуточного элемента и заряда взрывчатого вещества составляет 0,0036-1,129. Путем изменения угла наклона поверхности промежуточного элемента и его материала возможно в широких пределах осуществлять регулирование скорости точки контакта при сварке. 1 ил.

Способ получения неразъемных соединений сваркой взрывом с использованием промежуточного элемента из инертного материала, помещаемого между зарядом взрывчатого вещества и метаемой пластиной, отличающийся тем, что промежуточному элементу задают клинообразную форму с углом 3-20o и с отношением его удельной массы к удельной массе метаемой пластины в пределах 0,009-0,6, при отношении удельных масс промежуточного элемента и заряда взрывчатого вещества в пределах 0,0036-1,129.

| ДЕРИБАС А.А | |||

| Физика упрочнения и сварки взрывом | |||

| -Новосибирск: Наука, 1980, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| СПОСОБ ПЛАКИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 0 |

|

SU332996A1 |

| СПОСОБ ПЛАКИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116178C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4391403, 05.07.1983. | |||

Авторы

Даты

2002-07-27—Публикация

2001-02-07—Подача