1

Изобретение относится к области металлургии и может быть использовано, например, при производстве холоднокатаного автомобильного листа.

Известна сталь, содержащая компоненты, вес. %:

Углеродне более 0,06

Марганец0,20-0,25

Кремнийне более 0,01

Алюминий0,02-0,07

ЖелезоОстальное 1

Недостатком этой стали являются низкие прочностные характеристики и низкая стойкость против атмосферной коррозии. Потеря массы образцов стали 08Ю в результате атмосферной коррозии составляет 2,1 г/м сутки.

Наиболее близкой

предлагаемой по

к достигаемому эфтехнической сущности

и

фекту является сталь, содержащая компоненты, вес. %:

Углерод

0,06-0,12

Кремний 0,008-0,16

Марганец

1 - 1,7

Хром

0,08-0,15

Никель

0,08-0,15

Медь

0,08-0,28

Титан

0,001-0,006

Алюминий

0,001-0,006 Кальций 0,001-0,01 0,003-0,006 Кислород Азот 0,003-0,006 Остальное 2. Железо Эта сталь имеет низкую сопротивляемость деформационному старению и коррозионную стойкость.

Целью изобретения является повыщение 10 сопротивляемости деформационному старению и коррозионной стойкости.

Это достигается тем, что сталь, содержащая углерод, марганец, никель, хром, медь, титан, алюминий, кальций и железо, 15 содержит компоненты при следующем соотношении, вес. %:

Углерод0,02-0,11

Марганец0,65-1,6

Кремний0,1-1,6

20Никель0,03-0,80

Хром0,03-0,80

Медь0,03-0,60

Титан0,005-0,15

Алюминий0,01-0,15

25Кальций0,001-0,025

ЖелезоОстальное

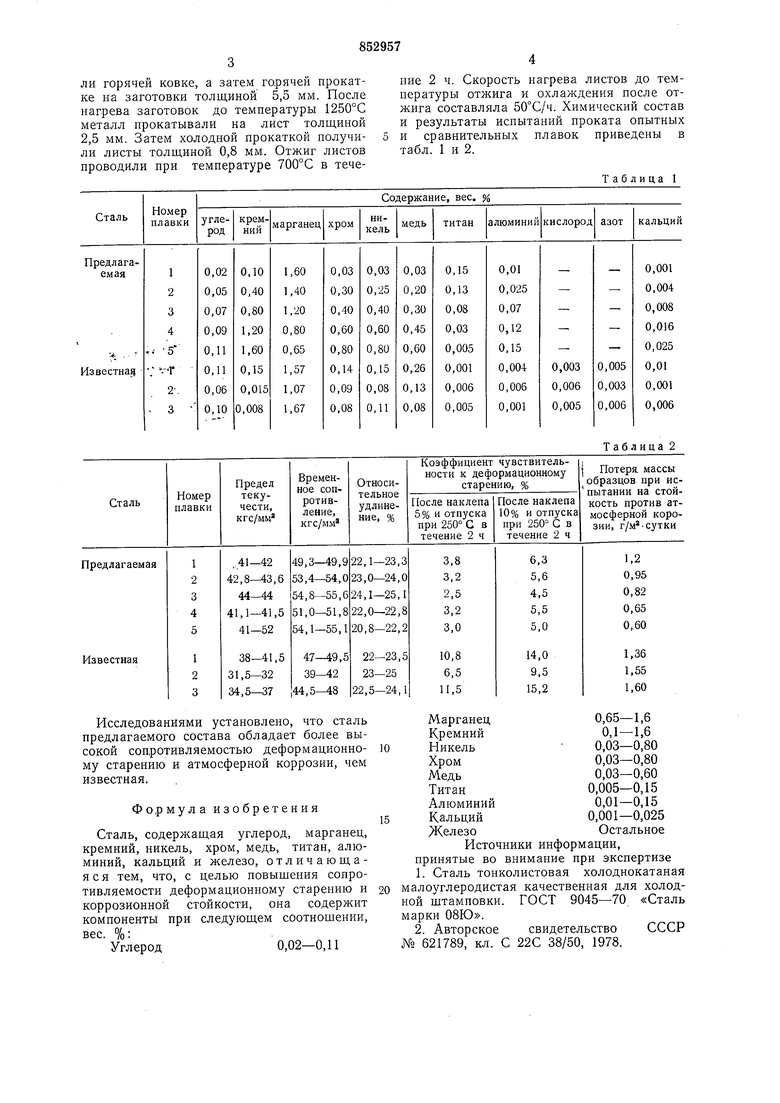

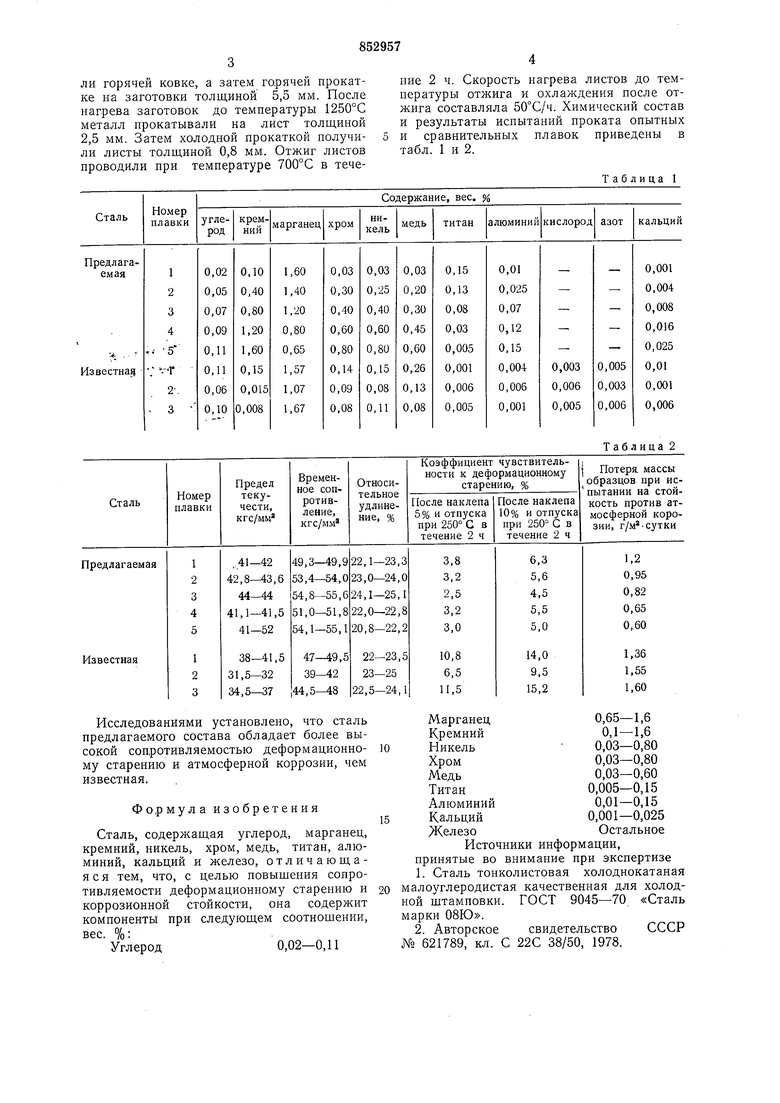

Сталь выплавляли в индукционной печи емкостью 50 кг. Слитки вначале подвергали горячей ковке, а затем горячей прокатке на заготовки толщиной 5,5 мм. После нагрева заготовок до температуры 1250°С металл прокатывали на лист толщиной 2,5 мм. Затем холодной ирокаткой получили листы толщиной 0,8 мм. Отжиг листов проводили при температуре 700°С в течение 2 ч. Скорость нагрева листов до температуры отжига и охлаждения после отжига составляла 50°С/ч. Химический состав и результаты испытаний проката опытных и сравнительных плавок приведены в табл. 1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU861405A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ IF-СТАЛИ | 2021 |

|

RU2782896C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2021 |

|

RU2777369C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| СТАЛЬ | 2012 |

|

RU2502821C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

Таблица 2

Авторы

Даты

1981-08-07—Публикация

1979-06-12—Подача