Изобретение относится к гальваническим покрытиям и может быть использовано в процессе нанесения слоя металла для получения необходимой геометрической формы, упрочнения или антикоррозионной обработки цилиндрических поверхностей в деталях.

Известно устройство для электролитического нанесения покрытий натиранием, содержащий корпус, секторы, которые шарнирно и упруго связаны с корпусом. Секторы с закрепленными анодными пластинами и закрепленным тампоном имеют возможность перемещаться радиально. Тампон выполнен в виде бесконечной ленты и закреплен на анодных пластинах с помощью фиксирующего стержня, установленного за секторами и связанного с корпусом упругими элементами, (патент RU №2186158, МПК C25D 5/06, опубликовано: 27.07.2002 бюл. №21).

Недостатком данного устройства является малый диапазон размеров обрабатываемых деталей, неодинаковое давление анодных пластин покрытых тампоном на различные участки поверхности обрабатываемой детали, приводящее к разным условиям протекания гальванического процесса, что снижает качество наносимого покрытия.

По совокупности подобных существенных признаков за прототип заявляемого технического решения принято устройство для электролитического нанесения покрытий натиранием, содержащее вал и расположенный на нем копир, который имеет возможность перемещения по оси, закрепленные анодные пластины на секторах, покрытые тампоном. Так же имеется пневмокамера, для регулирования расположения анодов с тампонами относительно цилиндрических отверстий в процессе нанесения слоя метала, (патент RU №2198965, МПК C25D 5/06, опубликовано: 20.02.2003 бюл. №5).

Недостатками данного устройства является необходимость подачи сжатого воздуха в пневмокамеру, сложность регулирования постоянно одинакового давления анода с тампонами на поверхность детали в процессе электролитического нанесения покрытий натиранием, сопровождающийся неизбежным истиранием тампонов и истощением анодов.

Предлагаемое изобретение направлено на устранение недостатков и проблем в известных, описанных выше устройствах для нанесения покрытий на внутренние цилиндрические поверхности методом электролитического натирания.

Технической проблемой является создание устройства для электролитического нанесения покрытий методом натирания на внутренние цилиндрические поверхности с высокой производительностью формирования покрытия.

Техническим результатом является: повышение производительности формирования покрытия за счет постоянного автоматического контроля и регулирования давления анода с тампонами на поверхность обрабатываемой детали. Также достигается поддержание стабильных условий для электролиза, устранение дендритообразования, повышение надежности и эффективности работы устройства, максимально упрощенная и простая технология устройства, повышение максимальной прочности сцепления.

Технический результат достигается тем что, в предлагаемом устройстве для электролитического нанесения покрытий методом натирания на внутренние цилиндрические поверхности, содержащем корпус, резьбовой вал, упорный подшипник, фиксирующую гайку, регулирующий ползун, плотно прилегающие анодные пластины с химически стойкими тампонами, новым является то, что оно оборудовано механизмом «ножницы», которые шарнирно закреплены в центральной части ведущего и ведомого полотна сходящиеся в близкорасположенных параллельных плоскостях с установленным в шарнирном механизме датчиком давления. Внешние концы ведущих полотен и внешние концы ведомых полотен закреплены в полозьях корпуса и имеют свободный ход в вертикальном направлении. Внутренние концы ведомых полотен шарнирно закреплены на корпусе упорного подшипника, внутренние концы ведущих полотен шарнирно закреплены на регулирующем ползуне.

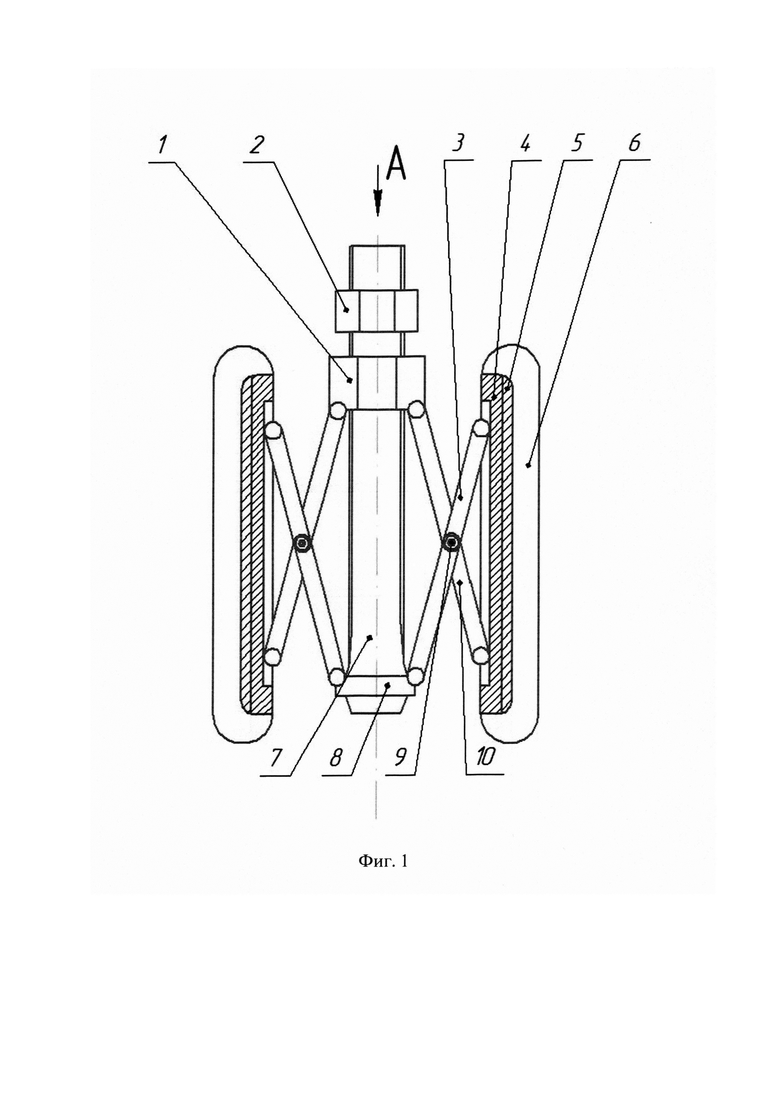

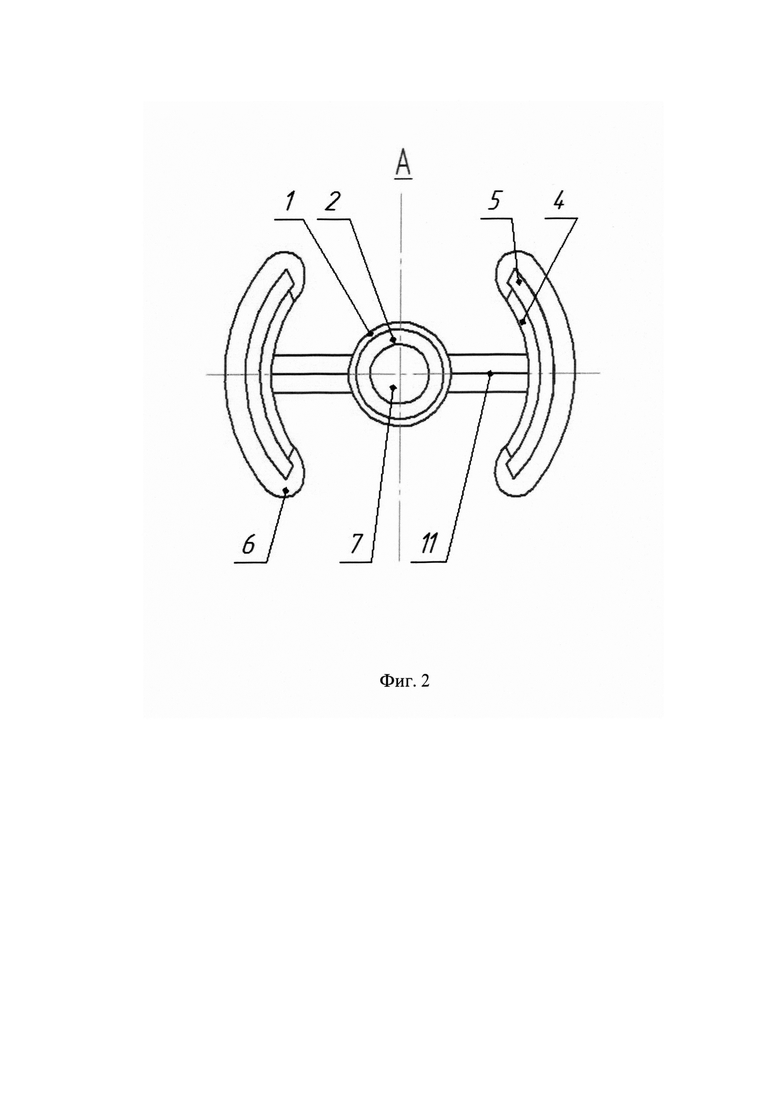

Заявляемое устройство поясняется на фигурах:

фиг. 1 - изображен общий вид предлагаемого устройства;

фиг. 2 - вид сверху сечения А-А на фиг. 1

Заявляемое устройство состоит из следующих элементов:

1 - регулирующий ползун, 2 - фиксирующая гайка, 3 - ведомое полотно, 4 - корпус, 5 - анод, 6 - тампон, изготовленный из химически стойкого материала, 7 - резьбовой вал, 8 - упорный подшипник, 9 - датчик давления, 10 - ведущее полотно, 11 - механизм «ножницы».

Химически стойкий тампон 6 и анод 5 плотно закреплены к корпусу 4, в котором имеются полозья, в полозья устанавливаются внешние концы ведущего 10 и ведомого полотна 3 механизма «ножницы» 11, который шарнирно закреплен в центральной части ведущего 10 и ведомого полотна 3 с установленным в шарнирном механизме датчиком давления 9. Ведущие 10 и ведомые полотья 3, сходятся в близкорасположенных параллельных плоскостях, внешние концы ведущих полотен 10 и внешние концы ведомых 3 полотен закреплены в полозьях корпуса и имеют свободный ход в вертикальном направлении, к тому же внутренние концы ведомых полотен 3 закреплены на корпусе упорного подшипника 8, а внутренние концы ведущих полотен 10 шарнирно закреплены на регулирующем ползуне 1. В зависимости от направления вращения резьбового вала 7 происходит перемещение регулирующего ползуна 1 вверх или вниз относительно упорного подшипника 8. На резьбовом валу 7 находится фиксирующая гайка 2, которая так же перемещается по резьбе для фиксации регулирующего ползуна перед нанесением покрытий.

Более высокоэффективный процесс нанесения слоя метала на поверхность выполняется за счет того, что на устройстве располагаются датчики давления, которые фиксируют силу давления анода с тампоном на поверхность восстанавливаемой детали и передают информацию на электронный блок управления.

Устройство работает следующим образом. Процесс нанесения покрытий на поверхность восстанавливаемой детали осуществляется малоуглеродистой анодной плотно закрепленной пластиной 5 и химически стойким тампоном 6, который прижимается к внутренней цилиндрической поверхности детали с помощью резьбового вала 7, регулирующего ползуна 1 и механизма «ножницы» 11. При вращении резьбового вала 7 по, или против часовой стрелки, происходит перемещение вверх или вниз регулирующего ползуна 1. Перемещение регулировочного ползуна приводит в действие механизм «ножницы» 11 в результате чего происходит перемещение корпусов 4 с закрепленными на них анодами 5 и тампонами 6 в сторону или от восстанавливаемой поверхности детали. В центральной части ведущего 10 и ведомого полотна 3 установлен в шарнирном механизме датчик давления 9, который фиксирует величину давления анода, покрытых химически стойкими тампонами на поверхность обрабатываемой детали и передает сигнал на электронный блок управления. В электронном блоке управления происходит сравнение заложенного в нем эталонного сигнала и сигнала с датчика давления 9. В случае если анод 5 покрытый тампоном 6 излишне или недостаточно плотно будет прижиматься к восстанавливаемой поверхности будет срабатывать звуковая сигнализация, на основании которой будут выполняться необходимые регулировки вращением резьбового вала 7 и закреплением в нужном положении регулирующего ползуна 1 фиксирующей гайкой 2.

Таким образом, предлагаемое изобретение обеспечивает поддержание стабильных, одинаковых условий электролиза на всех участках восстанавливаемой поверхности что способствует повышению производительности технологического процесса, получению равномерных, качественных покрытий, повышению надежности и эффективности работы устройства за счет постоянного автоматического контроля и регулирования давления анода с тампонами на поверхность обрабатываемой детали применением механизма типа «ножницы» и датчиков давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вневанного электролитического осаждения металлов с использованием роликовых анодов | 2021 |

|

RU2769383C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2020 |

|

RU2739927C1 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

| Устройство для нанесения гальванических покрытий натиранием | 1989 |

|

SU1677093A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2198965C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2186158C1 |

| Установка для нанесения электролитических покрытий натиранием | 1988 |

|

SU1498825A1 |

| Устройство для электролитического нанесения покрытий натиранием | 1987 |

|

SU1520149A1 |

Изобретение относится к области гальванотехники и может быть использовано в процессе нанесения слоя металла для получения необходимой геометрической формы, упрочнения или антикоррозионной обработки цилиндрических поверхностей в деталях. Устройство содержит корпус, резьбовой вал, упорный подшипник, регулирующий ползун, фиксирующую гайку, плотно прилегающие аноды с тампонами, при этом оно содержит ножницы, выполненные в виде ведущего и ведомого полотен, шарнирно закрепленных в его центральной части и сходящихся в близкорасположенных параллельных плоскостях с установленным в шарнирном механизме датчиком давления, причем внешние концы ведущих полотен и внешние концы ведомых полотен закреплены в полозьях корпуса и выполнены с возможностью свободного хода в вертикальном направлении, причем внутренние концы ведомых полотен закреплены на корпусе упорного подшипника, а внутренние концы ведущих полотен шарнирно закреплены на регулирующем ползуне. Технический результат: повышение качества и производительности формирования покрытия, повышение интенсификации процесса, надежности, эффективности работы устройства за счет применения механизма «ножницы» и датчиков давления. 2 ил.

Устройство для электролитического нанесения покрытий методом натирания на внутренние цилиндрические поверхности, содержащее корпус, резьбовой вал, упорный подшипник, фиксирующую гайку, регулирующий ползун, плотно прилегающие аноды с тампонами, отличающееся тем, что оно содержит ножницы, выполненные в виде ведущего и ведомого полотен, шарнирно закрепленных в его центральной части и сходящихся в близкорасположенных параллельных плоскостях с установленным в шарнирном механизме датчиком давления, причем внешние концы ведущих полотен и внешние концы ведомых полотен закреплены в полозьях корпуса и выполнены с возможностью свободного хода в вертикальном направлении, причем внутренние концы ведомых полотен закреплены на корпусе упорного подшипника, а внутренние концы ведущих полотен шарнирно закреплены на регулирующем ползуне.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 2001 |

|

RU2198965C2 |

| Устройство для электролитического нанесения покрытий натиранием | 1987 |

|

SU1520149A1 |

| Сборный абразивный инструмент | 1987 |

|

SU1502286A2 |

Авторы

Даты

2020-03-02—Публикация

2019-08-27—Подача