Изобретение относится к области прокатного производства и касается прокатных станов для производства профилей с периодическим по длине проката сечением в случаях, когда требуется точное совмещение периодов на валках рабочей клети. Особенностью подобных станов является необходимость снабжения их регулирующим узлом или механизмом, обеспечивающим указанное совмещения периодов, для достижения точности профиля получаемого проката, например, винтовой арматуры.

Известна регулировочная муфта для настройки валков перед прокаткой заготовок периодического проката, содержащая две полумуфты, установленные на приводном валу, клин и клиновую гайку, которые соединены между собой винтом, самоцентрирующие пальцы, встроенные в пазы полумуфт и фиксирующие винты [1]. Отмечается, что точность совпадения верхнего и нижнего контуров периода составляет 0,05 мм при пределе регулирования 10o и крутящем моменте 2,3 тм на стане 330 для продольной периодической прокатки заготовок лопаток. Однако в известной муфте усилие прокатки передается через две пары полумуфт типа вилки с образованием многочисленных и часто меняющихся пятен контакта, что приводит к снижению мощности и надежности привода. Также для прокатки другой прокатной продукции, требующей полной мощности привода, необходимо при каждой перевалке менять шпиндель с данной регулировочной муфтой на штатный шпиндель, что приводит к простоям и снижению производительности стана.

Известно устройство для настройки валков перед прокаткой заготовок гнутого периодического проката в виде регулировочной муфты, содержащей две полумуфты, установленные на приводном валу, фиксаторы взаимного углового положения полумуфт и регулировочные клинья, диаметрально противолежащие друг другу [2] . Недостатком данного устройства является, как и в известном устройстве, снижение мощности и надежности привода, а также необходимость использования большого количества регулировочных клиньев различной толщины, что также снижает надежность привода, продолжительность и точность его настройки.

Для станов прокатки среднего и крупного сорта при передаче усилий прокатки более 15 тм и весе каждого шпинделя более 800 кг невозможно использовать шпиндели с разрывом, как в известных устройствах. С одной стороны, это связано с громоздкостью регулировочной муфты, предназначенной для передачи больших крутящих моментов, с другой стороны, с необходимостью в массивном и сложном сооружении для поддержки промежуточной муфты на весу, причем при различных по высоте положениях шпинделя.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является широко используемое устройство для соединения шпинделя с прокатным валком шпоночного типа, состоящее из фланца, внутри которого в прямоугольных пазах расположены диаметрально противолежащие друг другу шпонки [3]. Через эти шпонки передается крутящий момент на хвостовик прокатного валка, имеющий соответствующие лыски. Для фиксации шпонок при разъединении фланца и валка могут использоваться фиксирующие болты. Болты расположены в отверстиях фланца и закреплены в резьбовых отверстиях шпонок. Данное устройство установлено, например, в приводе прокатных клетей стана "450" Западно-Сибирского металлургического комбината.

В то же время фланец имеет фиксированное угловое положение относительно прокатного валка, поэтому данная конструкция привода не позволяет производить угловую настройку валков, необходимую при прокатке периодических профилей, требующих точного совпадения верхнего и нижнего контура, например, винтовой арматуры.

Задачей изобретения является расширение сортамента прокатываемых профилей за счет обеспечения угловой настройки валков при сохранении высокой надежности привода и обеспечении возможности его использования при прокатке крупного сорта.

Поставленная задача достигается тем, что в устройстве для соединения шпинделя с прокатным валком, содержащем фланец, диаметрально противолежащие друг другу шпонки и болты, фиксирующие шпонки к фланцу, согласно изобретению внутри фланца выполнены сегментные проточки, в которых расположены шпонки и регулировочные клинья в виде реек со встречным продольным уклоном, прилегающие попарно друг к другу и фиксированные относительно друг друга, при этом болты, фиксирующие шпонки, расположены в прорезях, выполненных в теле фланца, а прилегающие поверхности реек выполнены зубчатыми и фиксированы относительно друг друга винтами, расположенными в продольных прорезях в одной из прилегающих реек и закрепленными в резьбовых отверстиях в другой из прилегающих реек.

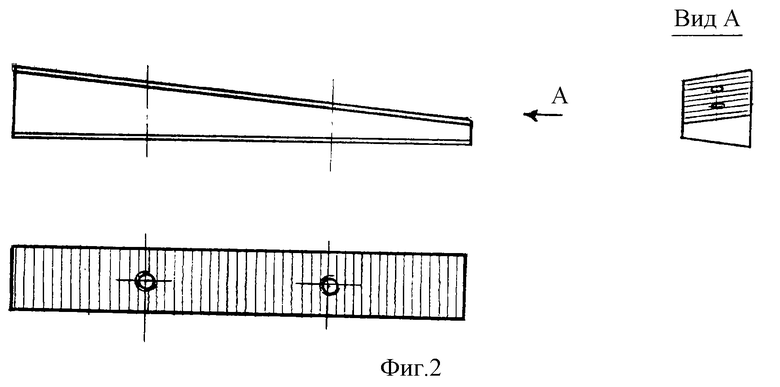

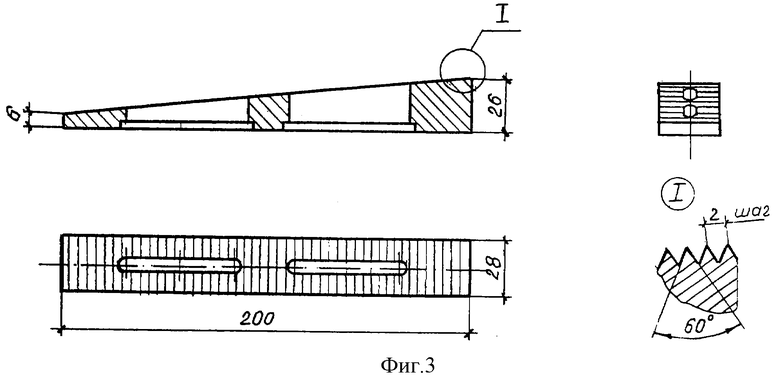

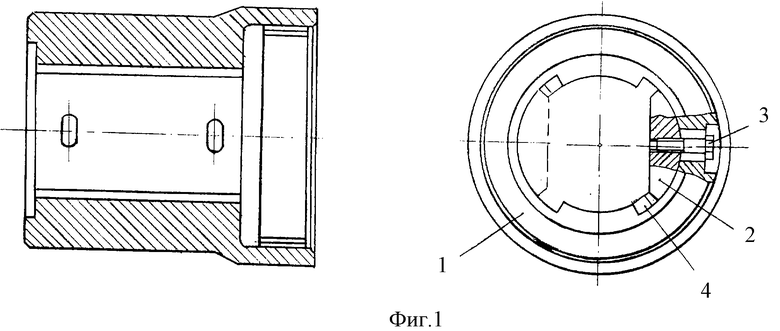

Изобретение поясняется чертежами, где на фиг.1 показано предлагаемое устройство для соединения шпинделя с прокатным валком, на фиг.2 и 3 - зубчатые рейки одного комплекта регулировочного клина, на фиг.4 - регулировочный клин в сборе.

Устройство для соединения шпинделя с прокатным валком на конце, обращенном к валку, содержит фланец 1, шпонки 2, фиксирующие болты 3. В теле фланца 1 выполнены сегментные проточки. Шпонки 2 с одной стороны имеют овальность, соответствующую овальности сегментных проточек фланца 1, и наклонные боковые грани. Болты 3 расположены в прорезях, выполненных в теле фланца 1, и закреплены в резьбовых отверстиях шпонок 2. В радиальных зазорах между наклонными боковыми гранями шпонок 2 и радиальными выступами фланца 1 диаметрально напротив друг друга расположены комплекты реек 4. Рейки 4 имеют встречный продольный уклон, прилегают попарно друг к другу и фиксируются относительно друг друга. Винты 5, фиксирующие рейки 4 попарно друг к другу, расположены в продольных прорезях в одной из прилегающих реек 4 и закреплены в резьбовых отверстиях, выполненных в другой из прилегающих реек 4. Для улучшения фиксации реек 4 друг к другу их прилегающие поверхности выполнены зубчатыми.

Устройство для соединения шпинделя с прокатным валком работает следующим образом.

За счет овальности и наличия зазоров шпонки 2 могут перемещаться на определенное количество градусов по окружности в сегментных проточках внутри фланца 1. Для фиксации шпонок 2 при разборке и настройке привода применяются болты 3, причем последние расположены в прорезях, выполненных в теле фланца 1.

Регулируемым звеном в предлагаемой конструкции являются два комплекта клиновых зубчатых реек 4. Указанные комплекты устанавливаются в радиальных зазорах между шпонками 2 и радиальными выступами в теле фланца 1.

Такое конструктивное решение оправдано при небольших пределах угловой настройки валков, а именно при прокатке винтовой арматуры. Определено, что диапазон линейного регулирования совпадения верхнего и нижнего полупрофилей винтовой арматуры 32-43 составляет 9 мм, т.е. половину от шага резьбы готового профиля 18 мм.

При диаметре валка 530 мм данному линейному диапазону соответствует угловой диапазон:

Arctg(9/265)=Arctg 0,03396=2o11'

С другой стороны, исходя из соотношения диаметров сегментных проточек фланца 1 и прокатного валка 270:530, диапазон регулирования толщины реек 4 составляет:

9•270/530=4,6 мм

Рейки 4 выполнены с продольным и поперечным уклоном. За счет продольного уклона обеспечивается изменение толщины комплекта из двух реек 4, а за счет поперечного уклона из каждой пары реек 4 получаются требуемая радиально-клиновая форма регулировочного клина.

Продольный уклон реек 4 составляет 20 мм при их длине 200 мм. Для жесткой фиксации каждой пары реек 4 друг относительно друга их соприкасающиеся поверхности выполнены зубчатыми, а каждая пара реек 4 стягивается между собой специальными винтами 5. Винты 5 крепятся в резьбовых отверстиях одной из двух прилегающих реек 4. В другой прилегающей рейке 4 выполнены соответствующие продольные прорези для тела винта 5 и пазы для головки винта 5. За счет этого обеспечивается возможность перемещения прилегающих друг к другу реек 4 при настройке валков.

Шаг зубьев реек 4 выбран 2мм. Таким образом, смещение реек на 1 зуб приводит к изменению толщины пары реек 4 на:

Δh=20•2/200=0,2 мм

Это соответствует смещению полупрофиля на:

Δl=0,2•530/270=0,39 мм

Полному диапазону угловой настройки валков со смещением по хорде 9 мм соответствует смещение каждой пары реек 4 на 23 зуба или на 46 мм между собой:

N = 9/Δl = 9/0,39≅23

Достоинство предлагаемой конструкции заключается в способности передавать большие крутящие моменты без снижения штатной мощности привода, длительное время работать в условиях высоких динамических нагрузок без изменения угловой настройки прокатных валков.

Технический результат, который может быть получен при использовании предлагаемого устройства, заключается в расширение сортамента прокатываемых профилей за счет обеспечения угловой настройки валков при передаче высоких крутящих моментов.

Предложенное устройство применимо при обработке раскатов винтовой арматуры 32-45 в условиях среднесортного стана для достижения высокой точности совпадения верхнего и нижнего полупрофилей.

Источники информации

1. А.с. СССР 582858, В 21 В 35/14.

2. Производство и применение гнутых профилей проката. Под ред. Тришевского И.С. М.: Металлургия, 1975, с.236.

3. Потапов И. Н., Полухин П.И. Новая технология винтовой прокатки. М.: Металлургия, 1975,с.293.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| ПОДШИПНИКОВАЯ ОПОРА | 1992 |

|

RU2026761C1 |

| СПОСОБ КАЛИБРОВКИ ПРОКАТНЫХ ВАЛКОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ | 1999 |

|

RU2197339C2 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1996 |

|

RU2094144C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| УЗЕЛ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2196016C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛЬНОГО МЕЖВАЛКОВОГО ЗАЗОРА ПРИ НАСТРОЙКЕ ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2204451C2 |

Использование: изобретение относится к области прокатного производства и касается прокатных станов для производства профилей с периодическим по длине проката сечением в случаях, когда требуется точное совмещение периодов на валках рабочей клети, например при прокатке винтовой арматуры. Сущность: устройство для соединения шпинделя с прокатным валком содержит фланец, диаметрально противолежащие друг другу шпонки и болты, фиксирующие шпонки к фланцу. Внутри фланца выполнены сегментные проточки, в которых расположены шпонки и регулировочные клинья в виде реек со встречным продольным уклоном, прилегающие попарно друг к другу и фиксированные относительно друг друга, при этом болты, фиксирующие шпонки, расположены в прорезях, выполненных в теле фланца, а прилегающие поверхности реек выполнены зубчатыми и фиксированы относительно друг друга винтами, расположенными в продольных прорезях в одной из прилегающих реек и закрепленными в резьбовых отверстиях в другой из прилегающих реек. Изобретение обеспечивает расширение сортамента прокатываемых профилей за счет обеспечения угловой настройки валков при сохранении высокой надежности привода и обеспечения возможности его использования при прокатке крупного сорта. 1 з.п.ф-лы, 4 ил.

| ПОТАПОВ И.Н., ПОЛУХИН П.И | |||

| Новая технология винтовой прокатки | |||

| - М.: Металлургия, 1975, с.293 | |||

| Производство и применение гнутых профилей проката | |||

| Под ред | |||

| Гришевского И.С | |||

| М.: - Металлургия, 1975, с.236 | |||

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| МУФТА | 1996 |

|

RU2096105C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1998 |

|

RU2136417C1 |

Авторы

Даты

2002-08-10—Публикация

2000-03-28—Подача