Изобретение относится к области металлургии и может быть использовано, например, в чистовых калибрах косорасположенного типа при прокатке рельсов.

Известен способ калибровки валков для прокатки рельсов, при котором калибр занимает строго определенное положение в валках как при их расточке, так и при очередных ремонтах (см., например, кн. В.А. Зайцева. Работа на вальцетокарных станках. - Металлургиздат, 1951, где на рис. 48 изображен чертеж валка клети 4 стана "500" для прокатки рельсов, а на с. 88-90 описывается неизменность положения калибра в валках при их ремонте). Недостатком известного способа калибровки прокатных валков для прокатки рельсов или других фланцевых профилей является то, что при ремонте валков съем с них определяется минимальной величиной уклона стенки фланца закрытого ручья. Это приводит к нерациональному использованию материала валков, к сокращению возможного числа переточек, а следовательно, к уменьшению износостойкости валков.

Характер же выработки рельсового калибра наглядно показан в книге А.П. Чекмарева, Р.А. Машковцева. Износ прокатных валков. - Металлургиздат, 1955 , с. 114, рис. 70.

Известен также способ калибровки прокатных валков для прокатки рельсов по авт. свид. 1799647, 1991, кл. В 21 В 1/08.

В этом способе, включающем нарезку закрытого ручья фланца подошвы с различной величиной уклонов наружной и внутренней боковых стенок, предусматривающем уменьшение диаметров валков при их переточках, в процессе переточек валков по износу постепенно смещают калибр вдоль оси валков в сторону большей выработки закрытого фланца.

Наиболее близким по технической сущности к заявляемому способу (прототипом) является способ калибровки прокатных валков для прокатки рельсов по авт. свид. 1799647, 1991, кл. В 21 В 1/08.

Недостатком известного способа калибровки прокатных валков для прокатки рельсов является то, что хотя способ и допускает смещение калибра в любую сторону вдоль оси валка, практически же смещение в сторону подошвы невозможно, так как при этом увеличиваются зазоры по замкам открытого фланца подошвы, что недопустимо. Кроме того, при смещении калибра в сторону подошвы увеличивается на величину смещения зазор от выработки на внутренней поверхности открытого фланца подошвы. Это может вызвать дополнительный съем по диаметру при ремонте валков в случае малой величины уклона к вертикали внутренней поверхности открытого фланца подошвы, наблюдающийся на ряде профилей при незначительном наклоне калибра.

В сортаменте рельсов, особенно по международным стандартам, имеются рельсы с малой величиной уклона по концам фланцев подошвы. Так, рельс uic 60 по стандарту 860 имеет уклон внутренней поверхности по концам фланцев подошвы 1: 14, а рельс S-49 по турецкому стандарту - 1:7,8. Для подобных профилей, наружная сторона подошвы калибра которых врезана в валки с незначительным уклоном (1-3%), известный способ оказывается неприемлемым по вышеприведенным причинам.

Задачей, на решение которой направлено заявляемое изобретение, является повышение износостойкости валков и качества готовой продукции при прокатке в чистовых или промежуточных косорасположенных калибрах рельсов и других фланцевых профилей с недостаточно большим значением уклона внутренней поверхности по концам фланцев.

Технический результат при осуществлении способа калибровки прокатных валков для прокатки рельсов, преимущественно для чистовых или промежуточных проходов или других фланцевых профилей с применением калибров косорасположенного типа, включающего нарезку закрытого фланца подошвы с превышением уклона внутренней стенки над наружной, предусматривающего наличие в валках опорных конусов, стабилизирующих толщину открытого фланца подошвы, характеризуется как совокупность от повышения износостойкости валков за счет смещения при переточке верхнего и нижнего валков вдоль оси в направлении уменьшения толщины открытого фланца подошвы и уменьшения при этом необходимого съема с валков, следствием чего является повышение качества проката и производительности.

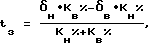

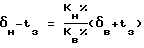

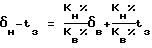

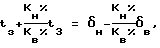

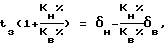

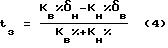

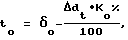

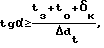

При этом величины смещения валков и съема по радиусу при ремонте с учетом смещения, а также необходимый угол наклона опорных конусов к вертикали определяют по выражениям:

где

tз - необходимое смещение валка с закрытым ручьем подошвы;

δН - величина выработки наружной боковой поверхности закрытого фланца;

δв - величина выработки внутренней боковой поверхности закрытого фланца;

Кн% - уклон наружной грани закрытого фланца;

Кв% - уклон внутренней грани закрытого фланца;

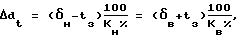

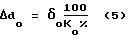

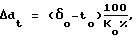

Δdt - необходимая величина радиального съема с валков с учетом смещения валков с закрытым фланцем подошвы;

δo - величина выработки внутренней боковой поверхности открытого фланца;

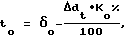

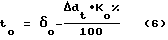

t0 - необходимое смещение валка, образующего внутреннюю боковую поверхность открытого фланца;

К0% - уклон внутренней боковой поверхности открытого фланца;

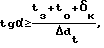

α - угол наклона опорных конусов к вертикали;

δк - величина выработки конусов.

Существенность постепенного смещения валков, образующих калибр в разные стороны, в направлении уменьшения толщины открытого фланца подошвы состоит в том, что при этом уменьшается сама величина выработки, а, следовательно, и величина необходимого съема с валков по диаметру. За счет этого появляется возможность увеличения числа переточек валков при этой же суммарной их выработке. В конечном счете это позволяет экономить материала валков, что способствует снижению себестоимости проката.

Представленный сопоставительный анализ заявляемого решения с прототипом позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в известных источниках информации, следовательно, заявляемое техническое решение соответствует критерию "изобретательский уровень".

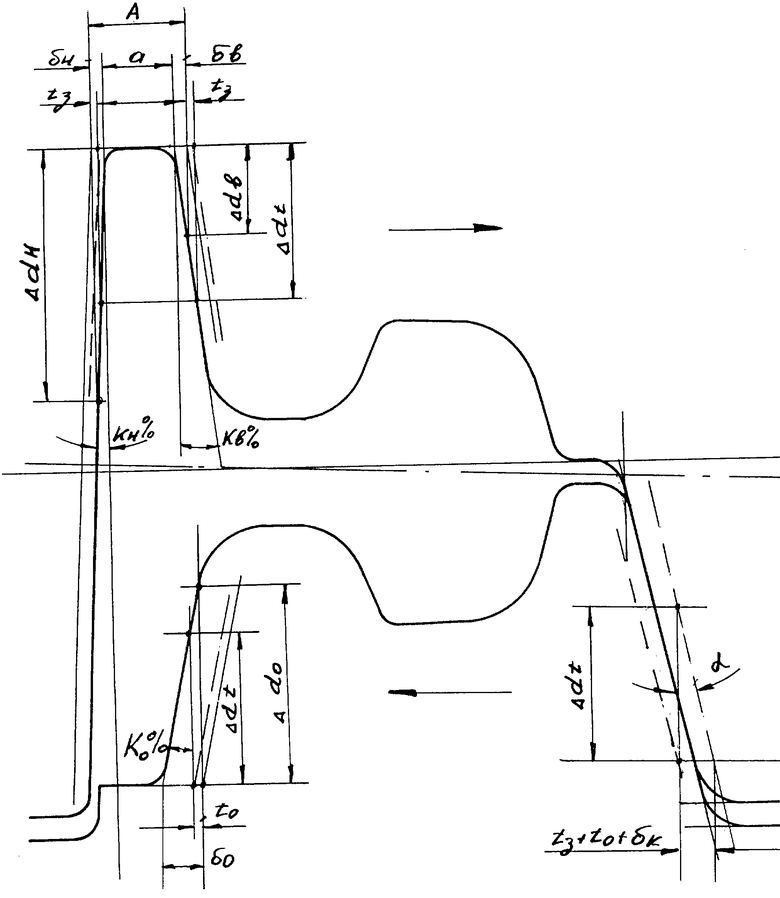

На чертеже в несколько утрированной форме показаны известный и предлагаемый способы калибровки прокатных валков для чистового рельсового калибра с верхним закрытым и нижним открытым фланцами подошвы.

В качестве известного показан способ по аналогу, так как способ по прототипу (как было показано выше) в данном случае применить невозможно.

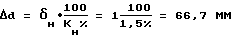

Толстой сплошной линией показан рельсовый калибр при расточке новых валков. Уклон наружной поверхности закрытого фланца подошвы рельса к вертикали составляет Кн%, а внутренней поверхности этого фланца - Кв%. Как видим, в данном случае Кв%>Кн%. Толщина верхнего основания фланца обозначена (а). Тонкой сплошной линией в утрированном виде показана выработка участка калибра, образующего наружную поверхность фланца, которая обозначена (δн), и внутреннюю поверхность, обозначена (δв). В результате толщина малого основания фланца увеличивается до размера (А). Даже при одинаковой величине выработки (δн = δв) наружной и внутренней поверхностей ввиду различного их наклона к вертикали для их восстановления при ремонте требуются различной величины съем с валков по диаметру. Так, для наружной поверхности величина съема обозначена (Δdн), а для внутренней (Δdв). При существующем способе калибровки валков общий съем должен быть равным съему с наружной поверхности, т. к. Δdн>Δdв. В этом случае необходимая величина съема с калибра по радиусу составит:

Предлагаемый способ показан тонкими пунктирными линиями:

1. При ремонте валки смещают вдоль осевой линии валков в направлении уменьшения толщины открытого фланца подошвы, т. е. верхний вал - вправо и нижний - влево (показано стрелками). Итак, верхний вал с закрытым фланцем подошвы смещают в сторону внутренней поверхности фланца на величину (tз).

2. Величина выработки внутренней поверхности закрытого фланца при этом по сравнению с существующим способом увеличивается и становится равной (δв+tз), а наружной поверхности уменьшается - (δн-tз).

3. Величина смещения верхнего валка (tз) должна производиться из расчета, чтобы уравнялись величины съема с наружной и внутренней поверхности фланца. Радиальный съем с этих поверхностей в этом случае должен составлять:

Приравняв правые части этих выражения, получим:

откуда:

Раскрываем скобки в правой части:

преобразуем:

откуда

Радиальный съем с валков при ремонте определяется по вышеприведенным равенствам (2) или (3).

На чертеже наглядно показано, что величина съема (Δdt) по предлагаемому способу значительно меньше по сравнению с существующим способом (Δdt<Δdн). За счет этого возможностей по восстановлению калибров значительно больше.

Со стороны внутренней поверхности открытого фланца выработка (δo) может быть значительной, так как в этом фланце металл обрабатывается по толщине в большей степени, чем в закрытом фланце, поэтому и суммарный съем с валков может быть большим по сравнению с определенным для закрытого фланца (Δdo>Δdt).

В этом случае съем с открытого фланца, а соответственно и со всего калибра, составит по аналогии с формулой (1):

Чтобы этого не допустить, способом предусматривается уменьшение этой выработки за счет сдвига нижнего валка в сторону уменьшения толщины открытого фланца (показано нижней стрелкой). Смещение осуществляется на величину (t0), чтобы выдерживалось равенство

откуда

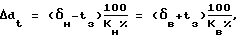

Ввиду того что сдвиг верхнего и нижнего валков осуществляется в разные стороны в направлении раскрытия зазора по опорным конусам, угол наклона опорных конусов должен определяться из условия компенсации этих зазоров при ремонте, а также и собственной выработки конусов при работе. Этому условию, чтобы не было дополнительного съема из-за конусов, удовлетворяет равенство:

Конкретный пример осуществления способа

В качестве примера определим необходимую величину съема с валков и количество переточек по существующему и предлагаемому способам для чистового калибра рельсов uic 60 по международному стандарту с уклоном внутренней поверхности фланцев подошвы по концам, равным 1:14. Расчет произведен в соответствии с чертежом при следующих допущениях:

1. Суммарный съем с валков по диаметру - 150 мм или по радиусу - 75 мм.

2. Величина выработки наружной и внутренней поверхности закрытого фланца за одну закладку составляет по 1 мм, а внутренней поверхности открытого фланца - 3 мм.

Величина выработки опорных конусов - 1 мм. Принятая несколько увеличенной величина выработки внутренней поверхности открытого фланца (3 мм) объясняется тем, чтобы показать способ полностью, т.е. с перемещением верхнего и нижнего валков в разные стороны. При меньших значениях выработки этой поверхности в данном примере (например, 1 или 2 мм) мы будем иметь частный случай применения способа, когда верхний вал надо перемещать вдоль оси, а нижний оставлять без перемещения.

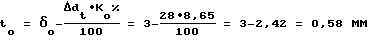

3. Калибр наклонен в валках под 1,5%, следовательно, наружная поверхность закрытого фланца наклонена так же (кн=1,5%). Уклон внутренней поверхности закрытого фланца составляет 1:14, что соответствует (1•100):14=7,15%. При наклоне калибра, равном 1,5%, на уклон внутренней поверхности закрытого фланца в чистовых валках остается 7,15-1,5=5,65%, следовательно, кв=5,65%. Уклон внутренней поверхности открытого фланца составит 7,15+1,5=8,65%, следовательно, ко= 8,65%. При существующем способе калибровки съем с валков по радиусу за одну переточку согласно равенству (1) составит:

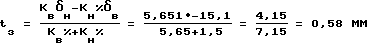

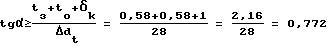

Суммарное количество переточек составит П=75:66,7=1,12, что соответствует практически двум закладкам валков в работу. При предлагаемом способе калибровки по равенству (4) определим необходимую величину смещения верхнего валка в сторону внутренней поверхности закрытого фланца

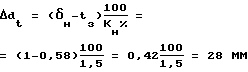

По равенству (2) или (3) определим необходимый съем с валков при условии смещения верхнего валка на величину (tз) в направлении уменьшения толщины открытого фланца

Суммарное количество переточек составит П=75:28=2,б8, что соответствует трем или четырем закладкам валков в работу.

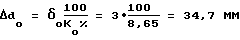

По равенству (5) определим необходимый съем с валков из условия работы открытого фланца подошвы

Ввиду того что в указанных условиях величина съема по открытому фланцу превысила значение съема за счет закрытого фланца при условии сдвига верхнего валка (Δdo>Δdt), осуществим сдвиг нижнего валка в сторону, противоположную сдвигу верхнего валка. Величину сдвига определим по равенству (6)

таким образом, при сдвиге нижнего валка в сторону уменьшения толщины открытого фланца подошвы на величину to=0,58 мм величина съема с нижнего валка приравнивается к верхнему валку, т.е. становится равной Δdt=28 мм.

По равенству (7) определим значение угла наклона опорного конуса.

следовательно, угол наклона опорного конуса к вертикали должен составлять α = 37°40′.

Использование предлагаемого способа калибровки прокатных валков для прокатки рельсов обеспечивает по сравнению с существующим способом следующие преимущества:

1. Повышение износостойкости валков в случаях, когда способ по прототипу оказывается неприемлемым (малый наклон подошвы рельса в калибре к вертикали, малый наклон внутренней поверхности подошвы к плоскости подошвы).

2. Повышение качества готовых рельсов за счет более качественного ремонта прокатных валков.

3. Повышение производительности за счет уменьшения всевозможных подстроек профиля при качественном ремонте валков.

4. Расширение возможности прокатного производства в деле более рационального использования материала прокатных валков.

Источники информации

1. В. А. Зайцев. Работа на вальцетокарных станках. - Металлургиздат, 1951, рис. 48, с. 88-90.

2. А. П. Чекмарев, Р.А. Машковцев. Износ прокатных валков. - Металлургиздат, 1955, с. 114, рис. 70.

3. Авт. св. 1799647, кл. В 21 В 1/08 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки прокатных валков для прокатки рельсов | 1991 |

|

SU1799647A1 |

| Способ калибровки прокатных валков | 1986 |

|

SU1388121A1 |

| ДУБЛИРУЮЩИЕ РЕЛЬСОВЫЕ КАЛИБРЫ, НАПРИМЕР, ЧИСТОВОЙ КЛЕТИ ДУО РЕЛЬСОБАЛОЧНОГО СТАНА | 1999 |

|

RU2197338C2 |

| СПОСОБ КАЛИБРОВКИ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ С ЧЕРЕДУЮЩИМСЯ НАПРАВЛЕНИЕМ НАКЛОНОВ В ВАЛКАХ КЛЕТИ ДУО ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2018 |

|

RU2684126C1 |

| ЧЕТЫРЕХВАЛКОВЫЙ КОМПЛЕКТ В ПРОКАТНОЙ КЛЕТИ ТРИО | 1996 |

|

RU2100107C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ КАЛИБРОВКИ ШВЕЛЛЕРОВ | 2004 |

|

RU2268788C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ КАЛИБРОВКИ ДУБЛИРУЮЩИХ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ | 2009 |

|

RU2410171C1 |

Изобретение относится к прокатному производству. Задача изобретения - повышение износостойкости валков и качества проката. При калибровке и прокатке рельсов и других фланцевых профилей с закрытыми и открытыми фланцами калибров, имеющими различные уклоны боковых поверхностей к вертикали с превышением уклона внутренних стенок над внешними, при ремонте валков с целью повышения их износостойкости валки, образующие калибр, смещают в противоположные стороны в направлении уменьшения толщины открытого фланца подошвы. Величина смещения, углы наклона опорных конусов и т.п. регламентируются математическими зависимостями. Изобретение обеспечивает повышение износостойкости валков, рельсов, повышение производительности и более рациональное использование прокатных валков. 1 ил.

Способ калибровки прокатных валков для прокатки рельсов, преимущественно для чистовых или промежуточных проходов или других фланцевых профилей с применением калибров косорасположенного типа, включающий нарезку закрытого фланца подошвы с превышением уклона внутренней стенки над наружной, предусматривающий наличие в валках опорных конусов, стабилизирующих толщину открытого фланца подошвы, отличающийся тем, что в процессе переточек валков по износу верхний и нижний валки постепенно смещают вдоль оси в разные стороны в направлении уменьшения толщины открытого фланца подошвы, при этом величины смещения валков и съема по радиусу при ремонте с учетом смещения, а также угол наклона опорных конусов к вертикали определяют по выражениям

где tз - необходимое смещение валка с закрытым ручьем подошвы;

δн - величина выработки наружной боковой поверхности закрытого фланца;

δв - величина выработки внутренней боковой поверхности закрытого фланца;

КН% - уклон наружной грани закрытого фланца;

КВ% - уклон внутренней грани закрытого фланца;

Δdt - необходимая величина радиального съема с валков с учетом смещения валка с закрытым фланцем подошвы;

δo - величина выработки внутренней боковой поверхности открытого фланца;

to - необходимое смещение валка, образующего внутреннюю боковую поверхность открытого фланца;

Ко% - уклон внутренней боковой поверхности открытого фланца;

α - угол наклона опорных конусов к вертикали;

δк - величина выработки конусов.

| Способ калибровки прокатных валков для прокатки рельсов | 1991 |

|

SU1799647A1 |

| ДУБЛИРУЮЩИЕ КАЛИБРЫ, НАПРИМЕР КАЛИБРЫ ЧИСТОВЫХ КЛЕТЕЙ РЕЛЬСОБАЛОЧНОГО СТАНА | 0 |

|

SU286935A1 |

| Система прямополочных калибров для прокатки рельсов | 1979 |

|

SU869869A1 |

| Универсальный четырехвалковый калибр | 1989 |

|

SU1676690A1 |

| Чистовой двухвалковый калибр для прокатки рельсов | 1990 |

|

SU1731305A1 |

| RU 95111677 А1, 27.06.1997 | |||

| ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1993 |

|

RU2084496C1 |

Авторы

Даты

2003-01-27—Публикация

1999-02-22—Подача