Изобретение относится к нефтехимической промышленности и более конкретно к способу получения метиленциклобутанкарбонитрила.

Метиленциклобутанкарбонитрил, представляющий собой смесь 2- и 3-метиленциклобутанкарбонитрилов, может быть использован в качестве исходного или промежуточного соединения для получения полимеров специального назначения, ракетных горючих, биологически активных веществ и различных органических соединений с циклобутановыми фрагментами в молекулах.

Известен способ получения метиленциклобутанкарбонитрила (МЦБКН) циклоприсоединением акрилонитрила к аллену в жидкой фазе при нагревании в автоклаве в присутствии ингибитора полимеризации - гидрохинона или фентиазина (Патент США 2 914 541, кл. 549-240, 1959) [1]. Синтез осуществляют в периодическом режиме, при температуре 175-250oС и времени ~ 16 ч. Наряду с целевыми продуктами образуются замещенные октагидронафталинкарбодинитрилы (ОГНДКН), выход которых зависит от соотношения аллен : акрилонитрил, и смолообразные продукты. Наибольший выход МЦБКН ~45% получают при использовании не менее двукратного избытка акрилонитрила. При этом выход октагидронафталиндикарбонитрила достигает ~24%, считая на загруженный аллен. Остальной аллен расходуется непроизводительно и безвозвратно.

Процесс таким образом характеризуется недостаточно высоким выходом целевых продуктов, образованием значительного количества побочных твердых продуктов и смол, затрудняющих выделение товарного МЦБКН. Периодичность и длительность процесса в соответствии с [1] делают его малопригодным для реализации в промышленности из-за нетехнологичности. Сдувки не вступившего в реакцию аллена приводят к загрязнению окружающей среды и создают таким образом проблемы экологического характера.

Известен также способ получения метиленциклобутанкарбонитрила из аллена и акрилонитрила при более жестких, чем в предыдущем способе, условиях (F. Caserio, et al, J. Am. Chem. Soc., 80, р. 5507-5513, 1958) [2]. Синтез проводят в среде толуола при температуре 260-270oС с выходом целевого продукта ~ 60%. Процесс сопровождается значительным смолообразованием, что приводит к непроизводительному расходу реагентов и затрудняет выделение целевого продукта.

Более приемлемые результаты, практически такой же выход МЦБКН, что и в [2], с одновременным снижением температуры процесса и уменьшением смолообразования до 12,8% в расчете на загруженный аллен, достигаются в известном техническом решении, описанном в статье H.N. Cripps, J.K. Williams, W.H. Sharkey, J. Am. Chem. Soc., 81, 2723 (1959) [3]. Температуру процесса поддерживают не выше 200oС. Вместе с тем способ в соответствии с [3], так же, как и предыдущий, является нетехнологичным из-за непроизводительного расхода сырья - аллена (~3,4%) и акрилонитрила (~19,0%). Способ отличается недостаточно высокой селективностью по МЦКБН и низкой производительностью реактора ~ 2,7 г/л•ч. Непроизводительные потери сырья, связанные со смолообразованием и образованием ОГНДКБН, приводят к отложению твердых осадков на стенках реактора, и в кубе ректификационных колонн, а в конечном итоге к их забивке. Кроме того, в процессе используют чистый, практически 100%-ный аллен, являющийся чрезвычайно взрывопожароопасным, что возможно лишь в лабораторных условиях, да и то при небольших загрузках реактора.

Использование же концентрированных алленовых фракций например с содержанием аллена ~87%, ввиду его взрывопожароопасности связано с целым рядом мер безопасности. Так, по действующим правилам хранения и транспортировки алленовых фракций температура не должна превышать + 4oС, а давление - 4,7 кг/см2, кроме того, в их составы включаются флегматизаторы взрывного распада - пропан и пропилен.

Применение таких алленовых фракций, хотя и снижает риск взрывопожароопасности, тем не менее создает трудности технологического характера, так как в течение процесса в непрореагировавшем аллене будут накапливаться инерты, отделение которых неизбежно связано с потерями аллена. Кроме того, использование алленовых фракций вместо чистого аллена приводит к заметному снижению скорости циклоприсоединения акрилонитрила к аллену, а соответственно к значительному уменьшению выхода целевого продукта.

Все это наряду с периодичностью и длительностью процесса делает невозможным использование способа [3] для организации масштабного производства метиленциклобутанкарбонитрила.

Задачей настоящего изобретения таким образом являлось создание более технологичного, взрывопожаробезопасного способа получения метиленциклобутанкарбонитрила с повышенными выходом и производительностью процесса, пригодного для производства метиленциклобутанкарбонитрила в промышленном масштабе.

Было найдено, что поставленная задача решается способом получения метиленциклобутанкарбонитрила, включающим взаимодействие аллена с акрилонитрилом при повышенных температуре и давлении, в присутствии ингибитора полимеризации, отличающимся тем, что алленовую фракцию подвергают абсорбции или экстрактивной ректификации с использованием акрилонитрила в качестве флегматизатора и абсорбента или экстрагента, полученный при этом раствор аллена в акрилонитриле непрерывно вводят в каскад реакторов обратного смешения, на выходе из которых понижают давление, отделяют непрореагировавшие аллен и акрилонитрил от продуктов реакции, из реакционной массы ректификацией выделяют метиленциклобутанкарбонитрил и смесь непрореагировавших аллена и акрилонитрила, в последнюю вводят ингибитор полимеризации и возвращают на стадию абсорбции или экстрактивной ректификации алленовой фракции, туда же дополнительно подают расчетное количество свежих аллена и акрилонитрила для приготовления реакционной смеси заданного состава, который направляют затем в каскад реакторов обратного смешения. Следует отметить, что абсорбции подвергают алленовую фракцию с содержанием аллена не менее 75 мас.%, в качестве абсорбента при этом используют смесь возвратного и свежего акрилонитрила в соотношении 3,76-4,04: 1; экстрактивной ректификации подвергают алленовую фракцию с содержанием аллена не менее 25 мас.%, в качестве экстрагента при этом используют смесь возвратного и свежего акрилонитрила в соотношении 3,5-10:1; непрореагировавшие аллен и акрилонитрил отделяют от продуктов реакции путем понижения давления реакционной смеси с 28-50 до 1,3-1,5 кг/см2. В качестве ингибитора полимеризации используют неозон D, α-нафтиламин, β-нафтиламин, ионол, пирокатехин, о-аминофенол или п-хинондиоксим.

Осуществление способа получения метиленциклобутанкарбонитрила в соответствии с настоящим изобретением позволяет организовать непрерывный процесс взаимодействия аллена с акрилонитрилом с повышенной селективностью. Производительность реактора при этом возрастает примерно в 6 раз.

Существенное улучшение технологии достигается также за счет того, что выделение практически чистого аллена из алленовой фракции проводят непосредственно перед вводом в реактор и таким образом исключена опасность транспортировки и хранения высококонцентрированного аллена.

Использование акрилонитрила, являющегося реагентом, также и в качестве флегматизатора, позволяет не только предотвратить взрывной распад аллена, но также дополнительно упростить технологию процесса. Кроме того, за счет абсорбции непрореагировавшего аллена акрилонитрилом исключены сдувки аллена и таким образом существенно снижены потери аллена и увеличена экологическая безопасность процесса.

Введение ингибитора полимеризации в смесь возвратных аллена и акрилонитрила перед вводом в абсорбер существенно снижает смолообразование, и таким образом снижается отложение твердых и смолообразных продуктов на греющих поверхностях. Этот эффект не достигается, если ингибитор вводят непосредственно в реактор.

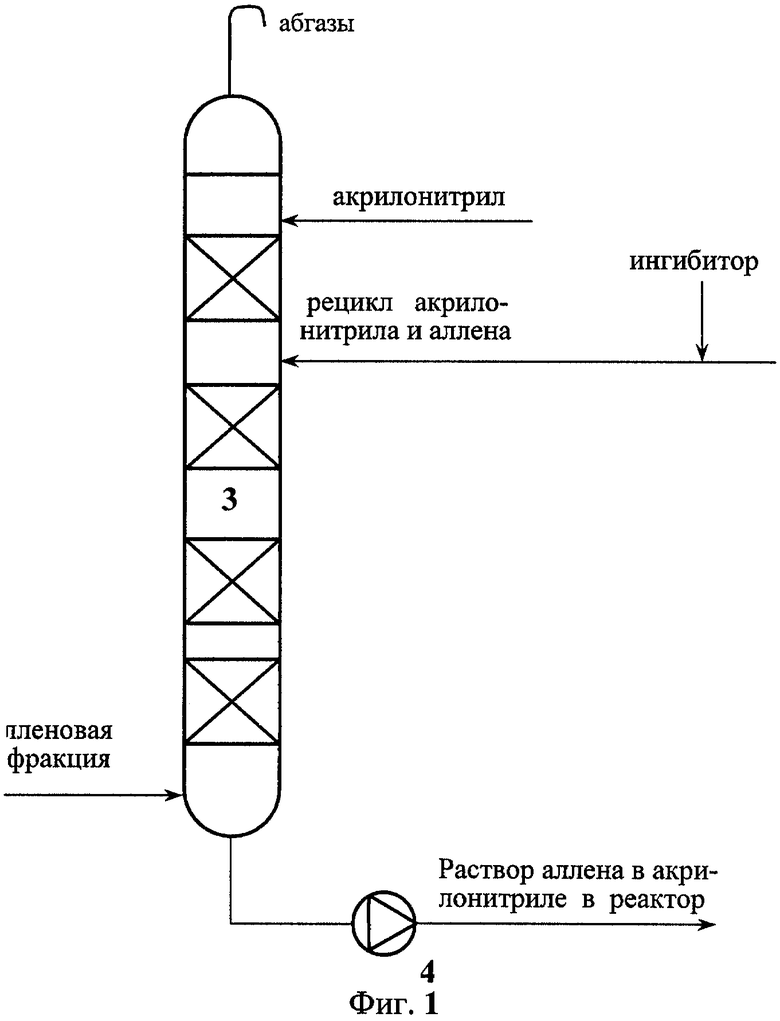

Для лучшего понимания изобретения на фиг.1 и 2 приведены принципиальные технологические схемы приготовления реакционной смеси раствора аллена в акрилонитриле: на фиг.3 - схема получения метиленциклобутанкарбонитрила.

Приготовление раствора аллена в акрилонитриле абсорбцией алленовой фракции показано на фиг. 1. Алленовую фракцию направляют в абсорбционную колонну 3, где из нее свежим акрилонитрилом, подаваемым на верх этой колонны, абсорбируют аллен, а также часть примесей - пропан и пропилен. Кроме того, в абсорбционную колонну ниже точки ввода свежего акрилонитрила вводят возвратный акрилонитрил, содержащий непрореагировавший аллен. Перед вводом в абсорбционную колонну в поток возвратного акрилонитрила и непрореагировавшего аллена подают ингибитор. Непоглощенные газы с верха абсорбционной колонны 3 направляют на утилизацию. Кубовый продукт абсорбционной колонны 3, представляющий собой раствор аллена в акрилонитриле заданного состава, насосом 4 направляют в каскад реакторов синтеза метиленциклобутанкарбонитрила.

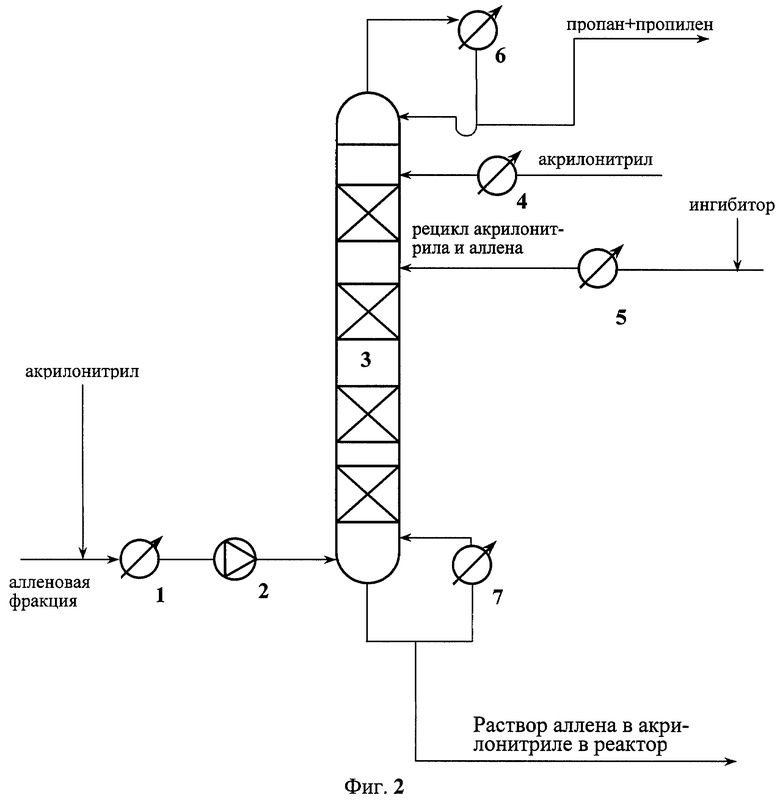

На фиг.2 приведена схема приготовления раствора высококонцентрированного аллена в акрилонитриле путем экстрактивной ректификации алленовой фракции с использованием в качестве экстрагента акрилонитрила. Сырьем для приготовления раствора аллена служит пропан-пропиленовая фракция пиролиза, содержащая значительные количества пропана и пропилена, которые абсорбируются акрилонитрилом наряду с алленом. Приготовление раствора аллена в акрилонитриле из такого сырья осуществляют в условиях экстрактивной ректификации. Перед вводом в конденсатор 1 в сырье в качестве флегматизатора вводят свежий акрилонитрил и насосом 2 подают в колонну 3, работающую в режиме экстрактивной ректификации. Такая схема позволяет увеличить давление в колонне и за счет этого снизить расход хладагента в конденсатор 6. В концентрационную часть колонны экстрактивной ректификации 3 в качестве экстрагента вводят акрилонитрил - свежий через конденсатор 4, а возвратный, содержащий непрореагировавший аллен, - через конденсатор 5 соответственно. Перед вводом в колонну 3 в смесь возвратного акрилонитрила и непрореагировавшего аллена вводят ингибитор.

Часть отводимых с верха колонны 3 пропана и пропилена, конденсируемых в дефлегматоре 6, возвращают в колонну в качестве флегмы, другую направляют на утилизацию. Температуру куба колонны 3 поддерживают теплоносителем, циркулирующим через кипятильник 7. Кубовый продукт колонны 3 - раствор аллена в акрилонитриле заданного состава - направляют в каскад реакторов синтеза метиленциклобутанакрилонитрила.

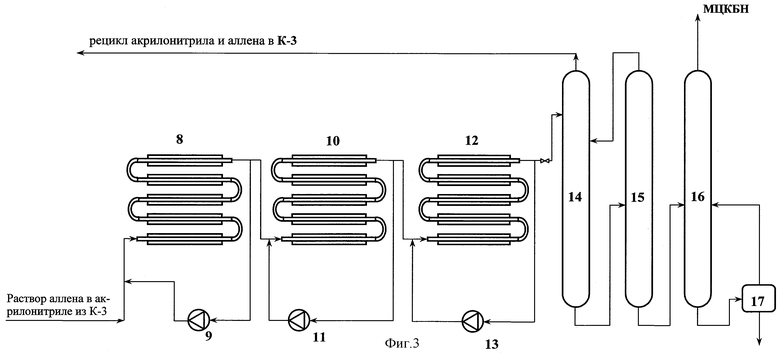

На фиг.3 приведена схема реакционного узла, представляющего собой каскад реакторов обратного смешения и стадии ректификационного разделения продуктов реакции циклоприсоединения акрилонитрила к аллену. Подготовленную в абсорбционной колонне (фиг.1) или колонне азеотропной ректификации (фиг.2) реакционную смесь - раствор аллена в акрилонитриле заданного состава - направляют в первый по ходу реактор 8 каскада реакторов обратного смешения. Перемешивание реакционной смеси в реакторе 8 осуществляют насосом 9. Избыточное количество реакционной смеси из реактора 8 перепускают во второй реактор 10, перемешивание в котором осуществляют насосом 11. Избыток реакционной смеси из реактора 10 направляют в третий реактор 12, где его перемешивают насосом 13. Полученную в каскаде реакторов реакционную массу, содержащую метиленциклобутанкарбонитрил, замещенные октагидронафталиндикарбонитрилы, непрореагировавшие аллен и акрилонитрил, а также высокоплавкие побочные продукты давления дросселируют через клапан-регулятор (на схеме не показан) с испарением части аллена и акрилонитрила и направляют в ректификационную колонну 14. В колонне 14 непрореагировавшие аллен и акрилонитрил выделяют в качестве дистиллата, в который добавляют ингибитор полимеризации, и затем направляют в абсорбционную колонну 3 (фиг.1) или колонну азеотропной ректификации 3 (фиг. 2) для приготовления реакционной смеси.

Кубовый продукт колонны 14 направляют в ректификационную колонну 15, в которой в качестве дистиллата выделяют оставшийся акрилонитрил, направляемый на орошение колонны 14. Из кубового продукта колонны 15 в колонне 16 в качестве дистиллята выделяют метиленциклобутанкарбонитрил. Из кубового продукта колонны 16 в сушильном агрегате 17 отпаривают остаточный метиленциклобутанкарбонитрил, возвращаемый в колонну 16, и выделяют высокоплавкие побочные продукты.

Было найдено, что такая схема осуществления процесса, а именно предварительное приготовление реакционной смеси - раствора аллена в акрилонитриле, использование свежего и возвратного акрилонитрила с добавленным в него ингибитором для приготовления этого раствора, использование приемов обратного смешения, применение дросселирования на стадии, предшествующей ректификационному разделению продуктов реакции циклоприсоединения акрилонитрила к аллену, а также использование акрилонитрила не только в качестве реагента и экстрагента, но и в качестве флегматизатора, позволило существенно упростить технологию получения метиленциклобутанкарбонитрила. Использование взрывопожаробезопасного способа приготовления растворов высококонцентрированного аллена в акрилонитриле непосредственно перед проведением процесса исключило сложную задачу транспортировки и хранения аллена. Последнее наряду с найденными приемами и порядком осуществления операций позволило организовать непрерывный процесс получения метиленциклобутанкарбонитрила, не только пригодный для осуществления в промышленных масштабах, но и с одновременным значительным увеличением селективности и производительности. При этом достигнуто снижение смолообразования, исключены сдувки и повышена экологическая безопасность процесса.

Изобретение иллюстрируется следующими примерами конкретного исполнения.

Примеры 1-4

Алленовую фракцию направляют в нижнюю часть абсорбционной колонны 3 диаметром 400 мм с высотой насадки колец Рашига 10 х 10 х 1,8 мм - 16 м (фиг.1).

Для предотвращения подвода тепла из окружающего воздуха и съема тепла абсорбции аллена поверхность колонны охлаждают хладагентом, поступающим в змеевик, смонтированный на колонне.

На верх абсорбционной колонны подают охлажденный свежий акрилонитрил, а на высоту 14 м - ингибированный раствор рецикла акрилонитрила и аллена.

Сверху колонны отводят неабсорбированные газы, в основном состоящие из пропилена и пропана, на утилизацию.

Кубовый продукт колонны 3, представляющий собой раствор аллена в акрилонитриле заданного состава, насосом 4 направляют в первый по ходу реактор 8 каскада реакторов обратного смешения (фиг.3).

Перемешивание реакционной смеси в реакторе 8 осуществляют насосом 9. Избыточное количество реакционной смеси из реактора 8 перепускают во второй реактор 10, перемешивание в котором осуществляют насосом 11. Избыток реакционной смеси из реактора 10 направляют в третий реактор 12, где ее перемешивают насосом 13.

Реакторы 8, 10, 12 представляют собой реакторы обратного смешения змеевикового типа диаметром 100 мм. Обогрев реакторов осуществляют теплоносителем, поступающим в рубашку.

Полученную в каскаде реакторов реакционную массу, содержащую метиленциклобутанкарбонитрил, замещенные октагидронафталиндикарбонитрилы, непрореагировавшие аллен и акрилонитрил после дросселирования, направляют на ректификацию, где выделяют смесь непрореагировавших акрилонитрила и аллена, в которую добавляют ингибитор полимеризации, и рециркулируют в абсорбционную колонну 3.

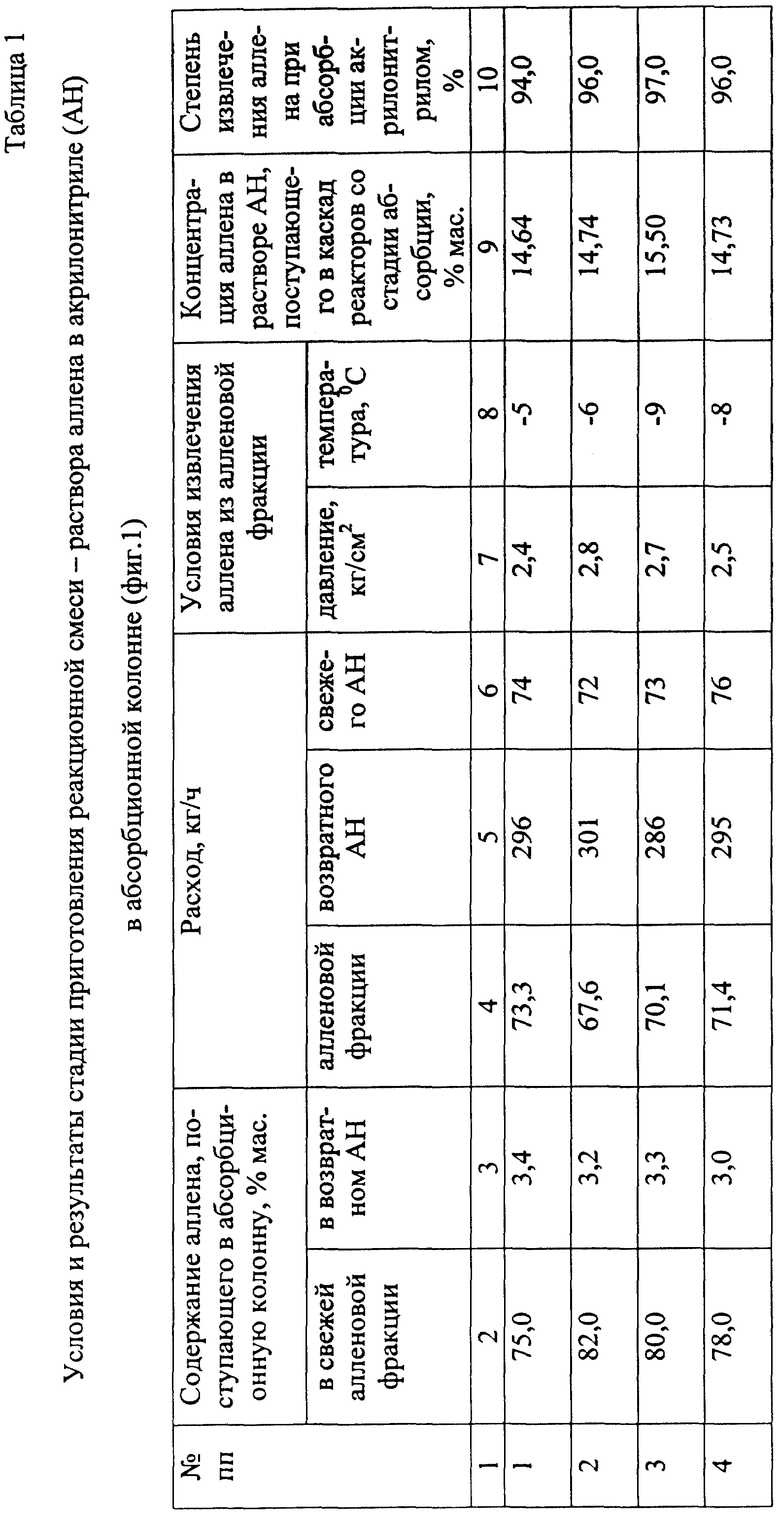

Результаты опытов приведены в таблицах 1 и 3.

Примеры 5-14

Алленовую фракцию смешивают с частью свежего акрилонитрила, охлаждают в холодильнике 1 и насосом 2 подают в нижнюю часть колонны экстрактивной ректификации 3 диаметром 400 мм и высотой насадки колец - Рашига 10 x 10 x 1,8 мм - 12 м. (фиг.2). На верх колонны подают остальную часть свежего акрилонитрила, охлажденного в холодильнике 4. На высоту 10 м подают ингибированный раствор рецикла аллена в акрилонитриле.

Сверху колонны экстрактивной ректификации 3 отбирают в качестве дистиллата пропан-пропиленовую фракцию, содержащую следы аллена, которая конденсируется в дефлегматоре 6 хладагентом. Часть конденсата возвращают в колонну 3 в качестве флегмы (флегмовое число ≈25), другую часть направляют на утилизацию. Температуру куба колонны 2 поддерживают теплоносителем, циркулирующим через кипятильник 7, в интервале 29-45oС.

Кубовый продукт колонны 3 - раствор аллена в акрилонитриле заданного состава - направляют в каскад реакторов обратного смешения синтеза метиленциклобутанкарбонитрила, как описано в примерах 1-4 (фиг.3).

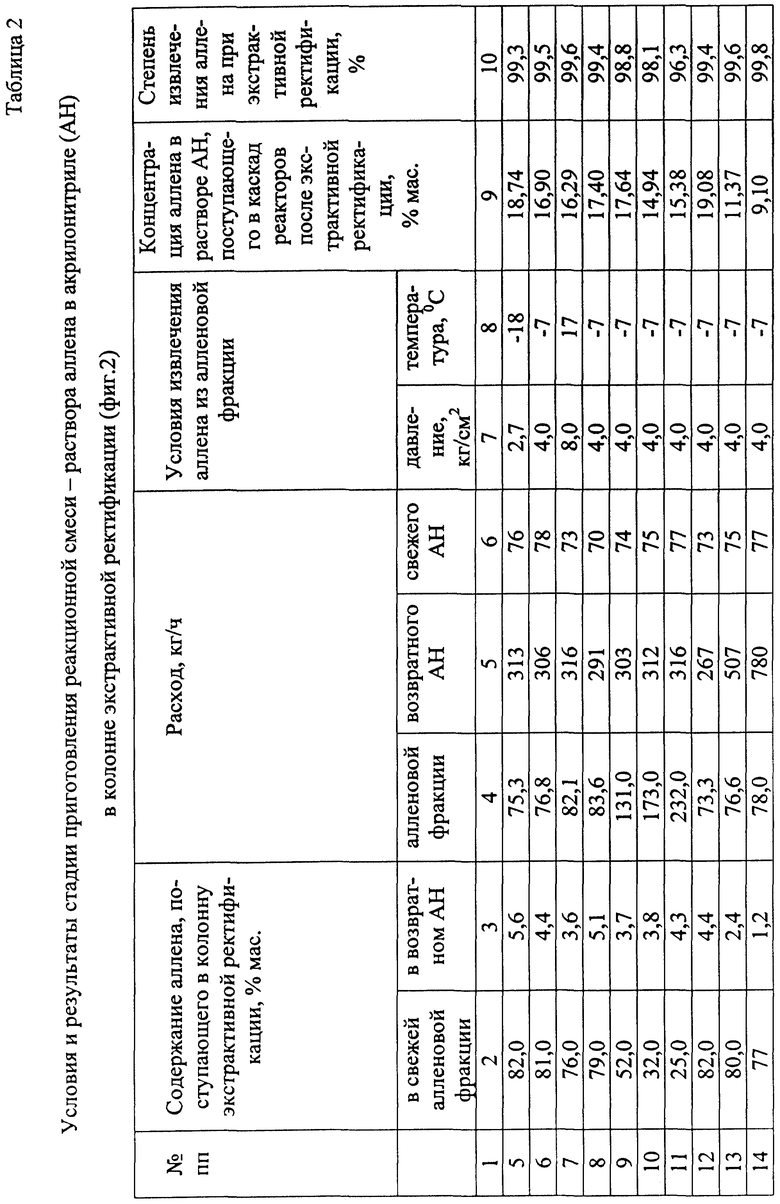

Результаты приведены в таблицах 2 и 3.

Пример 15 (сравнительный)

Способ получения метиленциклобутанкарбонитрила осуществляют в соответствии со способом-прототипом [3].

В стальной автоклав загружают аллен, акрилонитрил и ингибитор в соотношении, указанном в таблице 3. Условия процесса указаны в таблице 3.

Как видно из данных таблицы 3, выход целевого продукта в соответствии с настоящим изобретением примерно на 10% больше, чем в способе-прототипе. Производительность процесса при этом возрастает на порядок.

Для осуществления настоящего изобретения в промышленном масштабе может быть использовано серийное оборудование, смонтированное на любом нефтехимическом производстве, при невысоких капитальных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНО ЗАМЕЩЕННОГО МЕТИЛЕНЦИКЛОБУТАНА | 2000 |

|

RU2174505C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНЦИКЛОБУТАНА | 2000 |

|

RU2175962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| СПОСОБ РАЗДЕЛЬНОГО И/ИЛИ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛАЦЕТИЛЕНА И АЛЛЕНА | 1997 |

|

RU2120932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α-МЕТИЛСТИРОЛА | 2000 |

|

RU2179167C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ В АЛЬДЕГИДЫ И КЕТОНЫ | 2000 |

|

RU2170614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОБУТИЛА | 2000 |

|

RU2175312C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(С ИЛИ С)-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1997 |

|

RU2127249C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

Изобретение относится к улучшенному способу получения метиленциклобутанкарбонитрила, который является промежуточным продуктом для получения полимеров специального назначения, ракетных горючих, биологически активных соединений и разных органических соединений с циклобутановыми фрагментами в молекулах. Способ заключается в во взаимодействии аллена с акрилонитрилом при повышенных температуре и давлении в присутствии ингибитора полимеризации. При этом алленовую фракцию подвергают абсорбции или экстрактивной ректификации с использованием акорилонитрила в качестве флегматизатора и абсорбента или экстрагента. Полученный раствор аллена в акрилонитриле в непрерывном режиме подают в каскад реакторов обратного смешения, на выходе из которых понижают давление, отделяют непрореагировавший аллен и часть акрилонитрила от продуктов реакции, ректификацией отделяют метиленциклобутанкарбонитрил и смесь непрореагировавшего аллена и акрилонитрила, в последнюю вводят ингибитор полимеризации и возвращают на стадию абсорбции или экстрактивной ректификации, туда же дополнительно подают расчетное количество свежих аллена и акрилонитрила для приготовления реакционной смеси заданного состава, который направляют в каскад реакторов. 4 з.п.ф-лы, 3 табл., 3 ил.

| GB 805664 А, 10.12.1958 | |||

| H.N | |||

| CRIPPS ET AL | |||

| J | |||

| Am | |||

| Chem | |||

| Soc., 1959, v | |||

| Горный компас | 0 |

|

SU81A1 |

| Способ получения диазосоединений сульфофенолов или их производных | 1924 |

|

SU2723A1 |

| F | |||

| CASERIO ET AL | |||

| J | |||

| Am | |||

| Chem | |||

| Soc., 1958, v | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Прибор для записи числа оборотов реверсивных машин | 1926 |

|

SU5507A1 |

| УПРУГОДЕМПФИРУЮЩИЙ БЛОК | 2002 |

|

RU2217632C1 |

| SU 227205 A, 05.11.1969. | |||

Авторы

Даты

2002-08-10—Публикация

2000-11-21—Подача